关于气缸盖挺柱孔加工的改进

2022-09-06覃定吉黄铭升韦建鹏

覃定吉,黄铭升,韦建鹏

(柳州五菱柳机动力有限公司,广西 柳州 545005)

机械制造工业是国民经济最重要的部门之一,是一个国家或地区经济发展的支柱产业,其发展水平标志着该地区的经济实力、技术水平、生活水准和国际实力。近年来,随着数控机床的不断发展,数控机床刀具的种类越来越多,结构越来越多样化,但无论怎么样改变,数控加工刀具必须适应数控机床高速、高效和自动化的特点,在满足质量的要求下,以优质、高效、低能耗的刀具去完成零件加工,这样才是合理地使用数控刀具进行零件加工[1,2]。为了充分发挥高效率柔性线的作用,工艺人员对刀具提出了许多新的要求,如尽量考虑缩短零件加工时间提高生产效率,努力减少刀具使用量及库存量,旧刀再利用等。在这个机械制造快速发展的时代,数控刀具也开始多样化和专用化,成形刀具在数控加工中应用非常广泛,其特点就是生产效率高,加工质量稳定,刀具使用寿命长,而且更换也比较方便、快捷和简单,如何选择刀具和运用什么样的加工步骤才能更有效提高产品质量、提高生产效率和降低成本变成了亟待解决的问题。

1 加工工艺分析

1.1 零件分析

笔者所在的工厂加工的LJ469 气缸盖挺柱避让半圆孔、挺柱孔及导管底孔工序存在加工时间长、使用的刀具数量多、质量不稳定等问题。通过对工艺分析发现:气缸盖毛坯铸造时在挺柱处留有铸造底孔,加工挺柱孔时加工余量过大(图1),达到14 mm 左右;挺柱避让半圆孔的孔口为半圆加工(图2),加工余量7 mm 左右,所以气缸盖挺柱孔加工属于难加工工序。

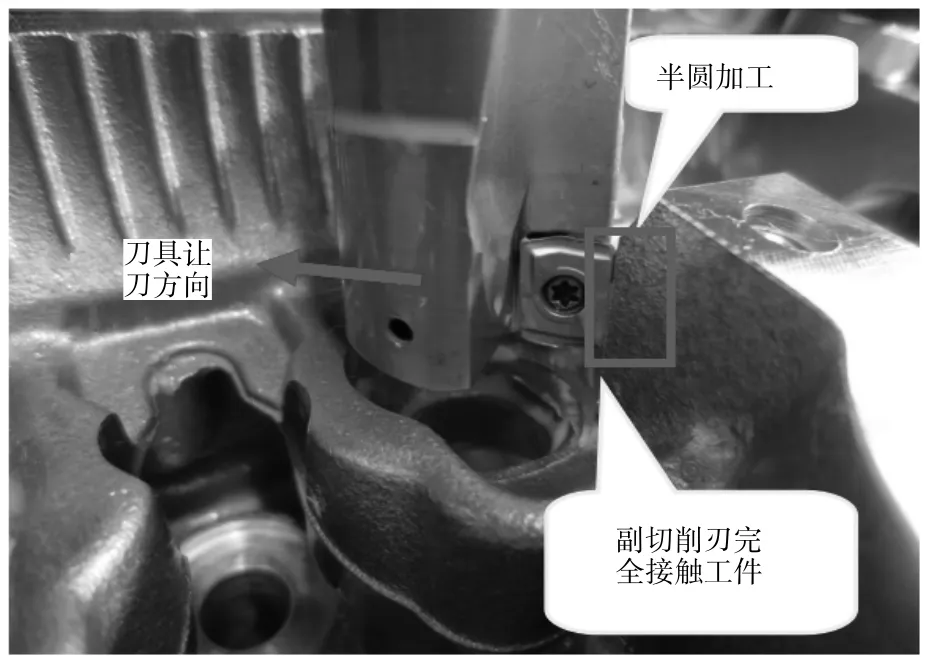

因为挺柱避让半圆孔为半圆孔并且加工余量过大,加工孔口时刀具处于单边受力加工(图2)。所以在粗镗挺柱孔和扩挺柱孔时就会产生机床震动和刀具让刀幅度较大,引起刀具磨损并降低刀具的寿命,也影响机床的加工精度。

1.2 刀具分析

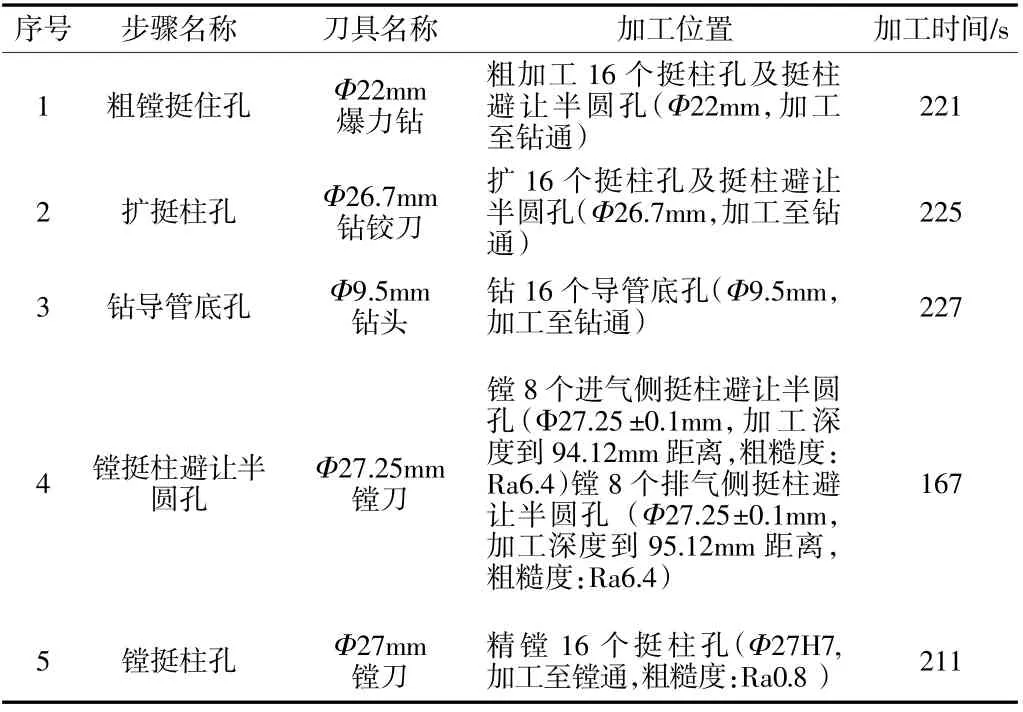

挺柱避让半圆孔、挺柱孔及导管底孔加工工序因为加工余量比较大,把Φ13 mm 的铸造底孔加工成Φ27 mm 的挺柱孔,需要多把刀具加工,并且要很慢的进给量来加工,加工效率很低。加工清单见表1。可表1 知加工时间为1051 s。

表1 加工清单

加工时产生的机床震动和刀具让刀主要表现在粗加工,粗加工的步骤如下:

步骤一:用Φ22 mm 爆力钻粗加工16 个挺柱孔及挺柱避让半圆孔至钻通。

步骤二:用Φ26.7 mm 钻铰刀扩16 个挺柱孔及挺柱避让半圆孔至钻通。

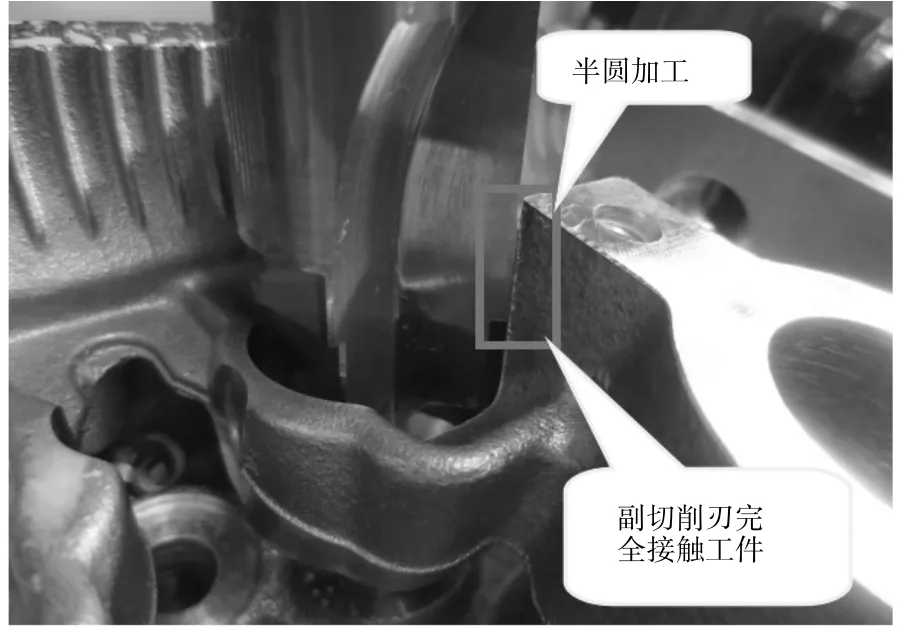

其缺点:刀片副切削刃与轴线的夹角为零度,副切削刃与工件接触大,主切削刃不够锋利时,副切削刃受力变大;孔口为半圆,加工时引起机床及刀具震动大,同时也造成让刀量增大(图2、3)。

图2 加工挺柱避让半圆孔

步骤三:用Φ9.5 mm 钻头钻16 个导管底孔至钻通。

步骤四:用Φ27.25 mm 镗刀镗8 个进气侧挺柱避让半圆孔,加工深度到94.12 mm 距离和镗8 个排气侧挺柱避让半圆孔,加工深度到95.1 2mm 距离。

步骤五:用Φ27 mm 镗刀精镗16 挺柱孔至镗通。

挺柱孔和导管底孔的整个加工过程分成5 个加工步骤,这样的加工工艺刀具成本高、生产节拍长、粗加工产生的震动影响到机床精度和刀具寿命,增加工厂生产成本还没有效率。

图3 加工挺柱避让半圆和及挺柱孔

2 问题解决方案

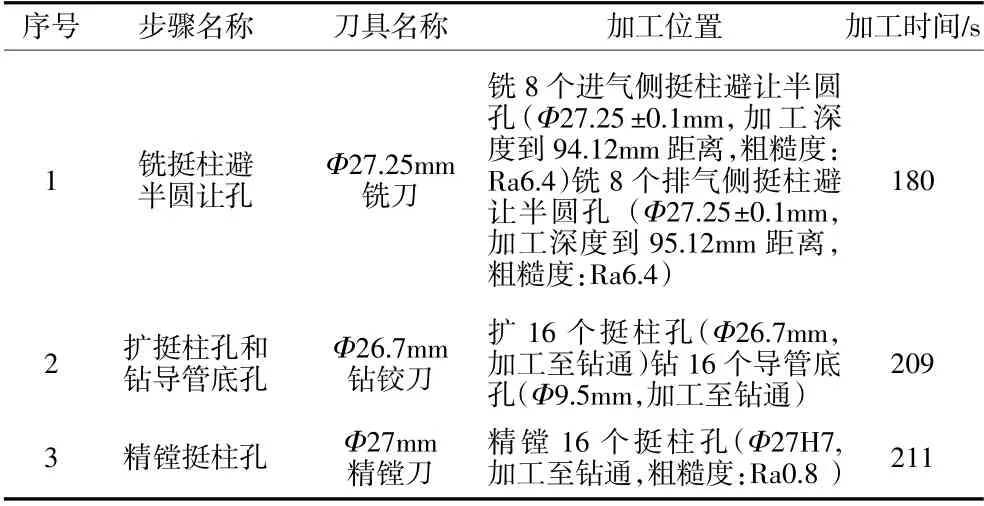

针对上述问题,在没有办法改变毛坯本身的情况下,通过新选择刀具和优化加工步骤来解决加工时出现的让刀、震刀和加工效率低的问题。选择的刀具有:一把刃口带有0.05 ~ 0.08 背锥的六刃铣刀,一把成型刀具和精镗刀。优化后加工步骤清单见表2。

表2 优化后加工清单

由表2 可知优化后整套加工工艺减少了2 个加工步骤,同时也减少了2 把刀具,加工时间也由原来的1051s/件优化到600s/件,优化后缩短了451 s,大大提高加工效率。

优化后加工步骤一:用Φ27.25 mm 铣刀铣8 个进气侧挺柱避让半圆孔,加工深度到94.12 mm 距离和铣8 个排气侧挺柱避让半圆孔,加工深度到95.12 mm 距离(图4)。

图4 加工挺柱避让半圆孔

优点:(1)背锥,加工时副切削刃接触极小,径向受力小,加工时机床振动小,刀具让刀也小;(2)旧刀具改磨成型,刀具成本低。

优化后加工步骤二:用成形刀扩16 个挺柱孔及钻16 个导管底孔(图5)。

优点:(1)铣挺柱避让半圆孔部分时刀具副切削刃已经避空,不存在单边受力切削,所以刀具让刀极小,从而提高了加工精度;(2)减少刀具数量,有利于降低刀具成本;

优化后加工步骤三:用Φ27 mm 镗刀精镗16 挺柱孔至镗通(步骤三不做任何优化)。

3 实施效果

通过这次优化后,很好地保证了加工质量,加工效率得到很大的提高,延长了刀具的寿命和旧刀的使用率。如果每月按产生2000 件来计算,优化后节省加工 时 间 为:2000 件/月 × 451s/件 = 902000s/月 =250.56h/月;提高生产能力:902000s/月÷ 600s/件=1503(件/月),由原来2000 件/月可提高到3503 件/月,大大地提高了生产效率;优化后降低成本为:每把暴力钻刀杆约可以使用一年,暴力钻刀柄约3500 元/把,刀片使用量为20 片/月,价格约50 元/片,Φ9.5 mm的硬质合金麻花钻头的使用量为3 把/月,价格约300元/把;一把数控镗刀柄约可以用一年,价格约3500元/把,镗刀片使用量为40 片/月,价格约50 元/片;增加的成型刀使用量为2 把/月,价格约1400 元/把。以上三把刀具省去后,那么一年就可以为企业节约3500 元/把+(12 月×20 片/月×5050 元/片) +(12 月×3把/月×300 元/把) +3500 元/把+ (12 月×40 片/月×50元/片)-(12 月×2 把/月×1400 元/把)=20200 元。所以在不改变大方向的前提下,只是把加工工艺做了优化就能为企业产生非常大的效益,这样对企业来说是可观的也是收获颇丰的,也非常符合我们企业“降本增效”的经营方针,大大降低了刀具的成本,提高了生产效率和刀具的使用率!

4 结语

虽然近年来我国刀具工业有了很大进步,切削技术迅速发展,但与国外先进水平相比仍有很大差距。国内汽车行业引进了几条具有国际水平的生产线,但所用刀具的国内供给量只能达到20%的低水平。为改变这种状况,我国刀具行业需要加速进口刀具国产化的步伐,必须更新经营理念,从主要向用户“卖刀具”转到为用户“提供成套切削技术,解决具体加工问题”的经营方向上来。用户可充分利用刀具在提高效率、降低成本方面实现最大程度的资源(如切削数据库)共享,提高刀具产品使用水平,加快刀具产品的国产化步伐;另一方面还需结合生产实际,系统地推广使用各种先进刀具和先进切削技术[3]。我相信,通过正确的政策引导和企业的有序竞争,完全有可能使我国的切削加工与刀具技术赶上国外先进水平,并做到有所发展与创新。诚然数控铣刀的种类多种多样,随着数控行业的日益发展,数控刀具的类型和应用也必将发生变化,我们仍要继续对其动态进行关注和研究,从中学习和认识新的知识,这是很有现实意义的。