汽车左右轮外板铸铁拉延模座开裂焊接修复

2022-09-06韦清云李建强

韦清云,李建强,卢 曲

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

我司在生产的某车型左右轮罩外板拉延模具在使用上模F&R 向两侧贯穿性开裂(图1)。上模座材质选用HT300 灰铸铁,F&R 向两侧贯穿开裂,型面错位、离体受损严重,处于报废状态。若重铸新上模座,短期无法解决,将会严重影响生产任务的完成,新制品模经过重铸、加工、研合等系列工序,时间周期不少于40 天,造价往往非常昂贵。若通过补焊方法实现修复,不仅可以保证生产任务完成,而且节约一大笔模具制造费用。

图1 上模F&R 向贯穿开裂

1 HT300 灰铸铁焊接性能

HT300 灰铸铁是一种具有许多良好性能的铸造金属材料。在化学成分上含碳、锰、硫、磷等,使HT300具有较高强度、良好韧性和耐磨性。HT300 铸造过程中添加磷、硫等元素其杂质含量多,导致焊接热影响区过冷倾向增大,焊后裂纹和气孔的敏感度高,奥氏体转变成马氏体,形成淬火组织,从而导致出现焊接裂纹、甚至剥离(剥离对冲压件的型面质量影响很大,将会造成压件表面出现压痕)的不良性能。因此,灰铸铁焊接修复不仅需要选择合理的焊接工艺和合适的焊接材料,而且要制定合理的焊接工艺及控制措施。

2 焊接工艺选择

根据对HT300 灰铸铁焊接性能分析,灰铸铁基本无塑性,应力较大,热循环也不均匀,决定了焊接接头的性能需要与母材基体相匹配,对焊接接头的力学性能要求更高。为防止焊接接头上出现白口及淬硬性组织,在损伤大面积的工件上,采用大直径焊条,大电流连续焊的电焊工艺,虽成本较低,但焊接效率较低,且焊件局部容易受热严重,焊接应力过大,出现剥离性裂纹。而采用我们特殊焊材对HT300 进行焊接,焊接焊缝成形好,融合好,无气孔、裂纹等缺陷,达到最佳的焊接接头机械性能。

因此,按公司具体情况,采用高性能洛驰TIG 氩弧焊,该焊机(注:更改焊机系统的焊接曲线功能,才能满足模具焊接修复)具有电弧集中,热输入量低、手工弧焊等特点。能确保焊接强度和焊接效率,能提高焊接质量,减少含量热量输入及变形量。

2.1 焊材选用

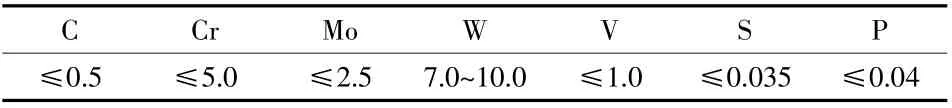

我们选用WLE100 和WLGT-3 两种不同大小规格的焊条,是因焊条成分中Cr 含量≤5.0%,Mo 含量≤2.5%,能提高焊缝硬度,其V 含量≤1.0%,W 含量7.0% ~ 10%,能增强焊缝耐磨性。焊条成本见表1。

表1 焊条材料成本

2.2 焊接准备

模座裂纹是贯穿性断面裂纹,缺陷深度超出40 mm,F&R 向两侧必须采取手工打磨方法将两边断面区域棱角打磨彻底,同时,设计增加一块厚度50 mm 垫板锁付在上模座底部,断件分段拼接补焊固定完成后,两侧增加斜键作为背靠(图2)。

图2 断件拼接补焊固定

模具型腔断面裂纹不规则,为保证施焊及焊接质量,根据模具实际情况,采用数控加工宽* 深:15 mm*20 mm 凹槽(图3),并结合栽丝特殊工艺进行修复,其工艺可以防止多层焊接量过大,焊接应力积累,产生剥离性裂纹。

图3 数控加工凹槽

模座安装底面裂纹则采用手工打磨宽* 深:20 mm*20 mm 凹槽,并同步采用栽丝特殊工艺补焊。

栽丝就是人为使该地区应力的大部分有栽丝材料(低碳钢)来承担,以防止剥离性裂纹产生。具体方法是在铸件坡口上钻螺丝孔,然后拧入低碳钢螺丝。焊接时,先绕螺钉焊接,再焊螺钉之间[1]。

焊前准备工作很重要,通常是先要清除铸件缺陷处油污、水垢及铁锈等杂质,认真检查缺陷情况以及将缺陷制作坡口。常用铸铁清理方法有两种:一种采用砂轮、钢丝刷或扁铲等工具的机械清理法;另一种是采用汽油、丙酮等化学溶剂洗涤的化学方法。清除杂质也可用火焰将铸件分段加热,加热至不冒烟为止,否则焊缝容易出现气孔、裂纹等缺陷。

2.3 焊接参数选择

选用高性能洛驰氩弧焊机,其拥有手工弧焊、TIG高频脉冲等优越性能是保证焊缝质量的主要前提。选择合适的焊接电流,可以降低焊缝裂纹、咬边、气孔等缺陷倾向。经试验表面,能有效控制焊缝裂纹、气孔等缺陷。基于焊条选择合适焊接电流有以下两方面考虑:

(1)焊接电流过小,不仅引弧困难,电弧不稳定,而且热输入量不够,造成未焊透、夹渣等缺陷;

(2)焊接电流过大,熔深大,容易产生烧穿、咬边等缺陷,使合金元素烧损过多,导致接头热影响区晶粒粗大,影响焊缝机械性能。同时焊接电流过大,造成焊条末端过早发红,药皮失效从而导致产生气孔。

2.4 焊接过程注意事项

(1)焊接应力是随焊缝长度增加而积累,达到一定程度就会开裂。所以,要采取小电流,短段焊、断续分散焊和焊后敲击的焊接工艺,并且要注意焊接顺序。在焊后要立即快速敲击整个焊缝,使得焊缝金属发生塑性变形,有利于减小焊接应力,达到防止裂纹产生的倾向。需注意的是要处理好接头,不要将接头留在同一位置,而应将各个接头错开,以免引起应力集中,产出横向贯穿裂纹。

(2)在焊接坡口过程中,每段焊缝要运条、填充焊条要均匀,尽量控制焊后每条焊道高度一致,并保证足够力锤击焊缝,需注意避免敲击到基面上。焊道第一层两端头要保证与基体焊接熔合到位,防止焊接封边出现虚焊现象。继续再焊下一道焊缝,以此类推,直至硬层焊缝高出工件表面1.5 ~ 2 mm 完成焊接[2]。

(3)焊接过程中,为避免焊接应力过大,造成焊接裂纹出现,焊后要对焊缝进行机械敲击,消除焊接应力。

2.5 焊后处理

补焊完成后,为避免熔覆金属热冷收缩过快,应力释放引起表面裂纹,可对整体焊缝进行敲击10 ~15 min,敲击结束后直接空冷冷却。

模具冷却至常温后,根据模具3D 数据上数控机床进行型面及安装底面降刻加工,使之达到型面尺寸及精度要求。模具降刻加工完成后,模修人员对型面推光、修形,上机研合调试型面,并进行压件生产验证(如图4 所示)。

图4 零件状态

修模结束后采用硬度计(钻石牌 HL160 型)检测硬度层硬度在50HRC,批量生产了1000 多件零件表面无一拉伤,补焊焊缝无开裂、塌陷现象,满足拉延模耐磨性的技术要求。

3 修复效果分析

采用上述焊接工艺对HT300 铸铁模具贯穿性裂纹修复验证,该焊接工艺控制焊缝质量好,可有效避免沙眼、裂纹等缺陷产出,型面硬度可达48~55HRC,使用寿命超过10 万冲次,补焊区域型面抛光至镜面状态,可不用镀铬涂层处理,使得模具维修工作量和维护成本大大降低。采用高耐磨性、高塑性的焊材作为增材补焊,使得局部区域综合机械性能明显高于原材质,这种焊接修复技术的应用,提高了模具整体使用寿命,降低模具返修率,以及对冲压件表面质量改善,都有着明显作用。

4 结语

通过采用WLE100 和WLGT-3 焊材的焊接工艺实践应用表明,在修复铸铁模具过程中,不仅能避免铸铁焊接裂纹、沙眼等缺陷,而且有效解决了铸铁模具贯穿性开裂焊接修复的难题,为公司快速恢复生产,降低了生产运行成本。