基于OBE 工程认证的数控车削螺纹教学研究

2022-09-06张栋梁张政泼

张栋梁,张政泼

(桂林航天工业学院,广西 桂林 541004)

1 问题分析

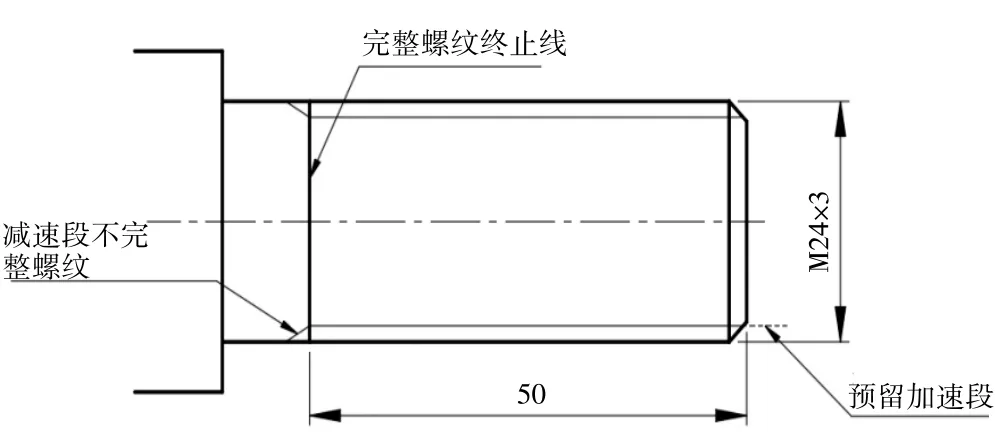

OBE(Outcome based education)工程教育认证是一种以导向教育为核心的教育理念。在OBE 教育理念中,教学设计和教学实施的目标是学生通过教育过程最后所取得的学习成果(Learning outcomes),采用反向设计方式,从需求出发设计教学。螺纹加工是机械加工的重要部分。在数控车削的考试、考核、竞赛和晋级中,螺纹的数控加工都是重点考核内容,因此数控车削是机械设计制造及其自动化专业数控工艺及编程课程中的重要内容。在传统教学过程中,通过PPT 课件、视频和动画讲解数控车削命令,虽然学生能够听懂课程内容,但是一方面缺乏和相关专业知识的联系,另一方面学生的参与度差,缺乏动手编程的环境,导致教学效果不理想。笔者在实际教学过程中,分析研究OBE 工程教育理念,以解决实际工程问题为导向,从分析M24X3 螺纹加工的工艺入手,编写数控加工程序,并分析数控加工程序中螺纹加工工艺的实现。

2 教学设计

由于螺纹数控车削加工是数控工艺及编程的重要课程内容,为了让学生能尽快掌握要学的知识和技能,课程组教师在教学设计时,以实际工程案例的M24X3 的螺纹车削加工为例,从解决螺纹结构入手,分析螺纹加工工艺,引入数控车削数控程序的编写,并分析数控程序中螺纹加工工艺的实现,最后通过斯沃数控仿真系统验证程序编写的正确性。在教学过程中,充分结合机械制图、机械制造技术、机械原理、机械设计和数控工艺及编程专业知识,实现课程体系的联通,提高学生的学习效果,如图1 所示。

图1 课程内容与课程体系支撑关系图

3 螺纹加工工艺分析教学过程

螺纹的教学过程设计围绕OBE 工程教育认证的能力导向进行,教学目的是让学生掌握螺纹的结构、螺纹的加工工艺、螺纹数控车削程序的编写。教学设计以M24 典型连接螺纹为工程案例,以螺纹旋合的五要素(牙型、公称直径、线数、导程和旋向)作为出发点,结合课程体系内关于螺纹的知识点,分析螺纹的工艺参数,让学生能够系统建立完整的螺纹知识,掌握螺纹设计和加工的关键知识点。

3.1 螺纹结构尺寸分析

结合机械制图、机械设计和机械原理的知识,回顾和分析M24 典型连接螺纹的画法、螺纹的结构及其相关尺寸,具体相关内容见表1。

表1 M24 螺纹的画法、结构及尺寸

3.2 螺纹加工进刀方式对比

根据螺纹的结构形状,分析螺纹在加工成型过程中,刀具的进刀方式。

螺纹在加工过程中有两种进刀方式,直进法进刀和斜进法进刀,具体进刀方向如图2。不同的数控螺纹车削指令的进刀方式不同,在数控车削程序中G32、G33、G34、G92 采用直进法进刀,数控车削程序G76 采用斜进法进刀;根据M24 的螺纹特点,本案例教学中采用G76 方式完成螺纹的加工,其进刀路线必须与刀具的角度60°一致。

图2 螺纹刀直进法进刀和斜进法进刀

3.3 螺纹加工的加速段和减速段

结合机床刀具的运动特性和机械制造技术的相关知识,分析刀具在运动过程中的具体情况,讲解处理刀具运动中加速段和加速段存在的原因和处理方法。

数控车床刀具在运动过程中存在启动时的加速和停止时的减速,在主轴转速不变的情况下,螺纹刀具在运动加速段和减速段会引起螺纹乱牙,导致加工的螺纹无法正常进行旋合,因此在螺纹加工前必须完成螺纹刀具的加速,加工到螺纹规定的长度后必须保留螺纹刀具的减速,具体螺纹加、减速预留段如图3。

图3 螺纹加工加、减速段

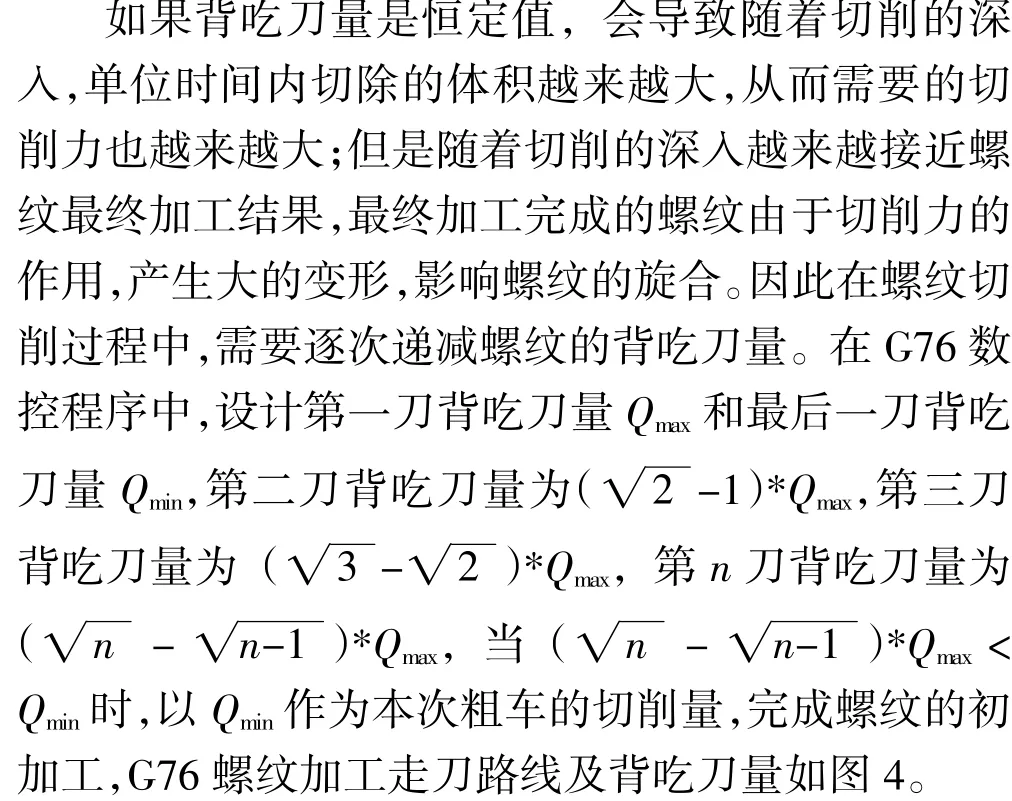

3.4 螺纹加工背吃刀量的选择

结合机械制造中关于切削力产生的原因,加工先粗后精的加工顺序,分析螺纹加工过程中,背吃刀量大小产生的切削力对螺纹加工的影响,由此分析螺纹加工对背吃刀量的处理方法[1]。

图4 G76 螺纹加工走刀路线及背吃刀量

3.5 螺纹粗精加工的必要性

结合机械原理、机械设计和机械制造基础的相关知识,分析螺纹的结构特点,找出螺纹顺利旋合需要处理的问题,并和学生探讨得到处理问题的方法。

在螺纹加工过程中,由于螺纹加工后是60°的锐角,导致一次螺纹精加工后,容易出现毛刺,且螺牙在粗加工中存在一定的变形,需要对螺牙进行修正,因此螺纹加工的精加工一般情况下需要多次完成,即螺纹加工精加工的切削量需要多次切削完成。在G76数控车削程序中,设定精加工次数将精加工余量进行等分,采用多次精加工的方式去除毛刺,并修正螺纹的牙型,以保证加工完成的螺纹可以实现顺利的旋合。

4 螺纹加工数控程序教学过程

通过对相关专业知识中螺纹特点、结构和加工工艺的回顾性教学,明确螺纹数控加工的特点、工艺参数、注意事项;分析选择的数控车削程序实现相应工艺参数的方法。通过对螺纹加工指令G76 的格式分析,让学生理解上述加工内容在数控车削程序中的实现方法,并掌握数控车削程序的编写[2]。

本次实例的M24 螺纹采用G76 螺纹切削指令完成螺纹的加工,多重螺纹切削循环G76 的指令格式为:

螺纹相关参数定义对应的螺纹加工工艺参数:

P(m):螺纹精车次数,在螺纹精车时,每次的进给的切削量等于螺纹精车的切削量d除以精车次数m,对应分析讲解螺纹加工工艺中需要多次精加工去除螺纹毛刺并修正螺纹牙型。

P(r):螺纹退尾长度,实际长度为0.1×L(L为螺纹螺距),对应分析讲解螺纹刀逐渐退出加工。

P(a):相邻两牙螺纹的夹角,对应分析讲解斜进刀方式的进刀角度;

Qmax:第一次螺纹切削深度,对应分析讲解螺纹第一刀切削背吃刀量;

R(d):螺纹精车的切削量,对应分析讲解预留给精加工的余量;

X(U):螺纹终点X轴绝对坐标,对应分析讲解螺纹加工的小径;

Z(W):螺纹终点Z轴的绝对坐标值,对应分析讲解螺纹加工的加速段和减速段;

R(i):螺纹锥度,螺纹起点与螺纹终点X轴绝对坐标的差值,对应分析锥螺纹加工的直径差;

P(k):螺纹牙高,螺纹总切削深度,对应分析讲解螺纹牙高和总吃刀量;

Qmin:螺纹粗车时的最小切削量,对应分析讲解螺纹加工背吃刀量逐次递进;

F:公制螺纹螺距,对应分析讲解螺纹导程对车床主轴旋转和刀具沿轴线运动的关系[3];

根据上述M24X3 螺纹加工工艺分析和多重螺纹切削循环G76 的指令格式要求,本次实例的螺纹加工程序如下:

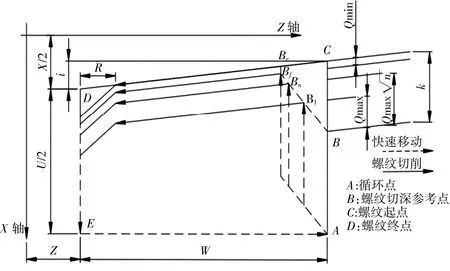

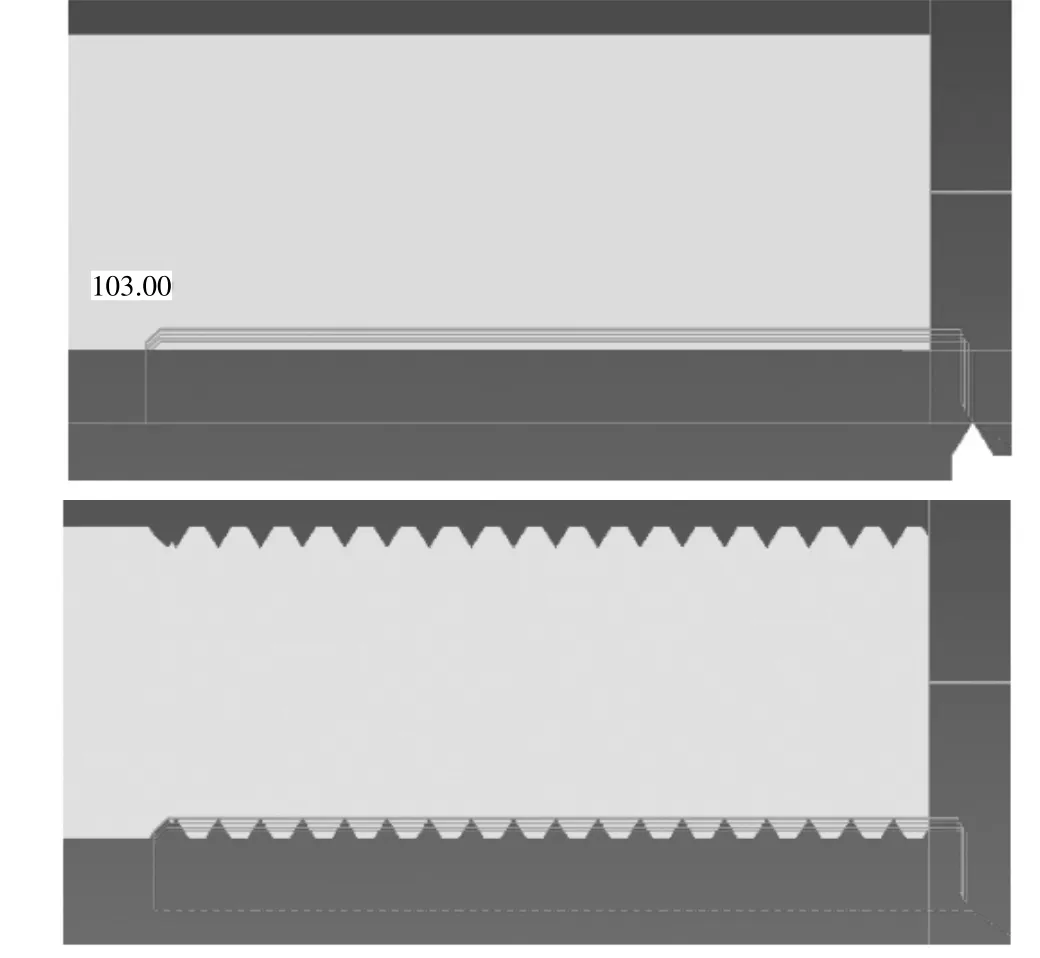

5 利用斯沃数控系统进行仿真加工

将上述程序在南京斯沃数控仿真系统中验证程序的正确性,其走刀路线如图5,经过观察期走刀路线符合理论分析,模拟仿真结果如图6,加工结果符合实际情况。由此可见,针对普通连接螺纹M24 的数控加工工艺分析和数控加工符合实际工程要求。

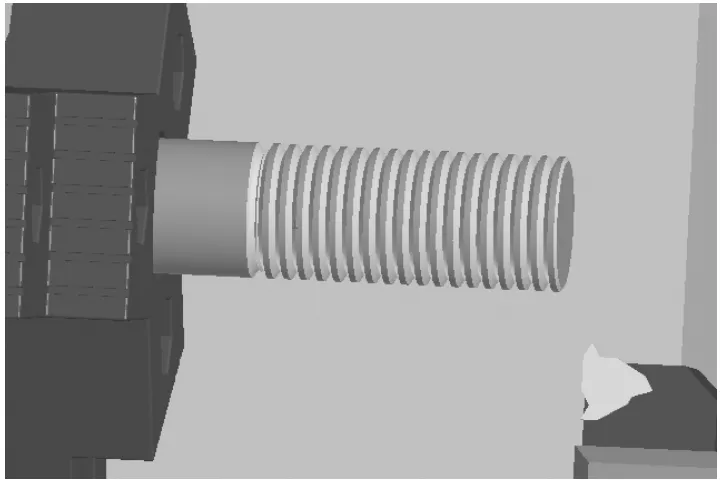

图5 斯沃数控仿真系统走刀路线

图6 斯沃数控仿真加工结果

6 结语

综上所述,根据OBE 工程教育认证的要求,以普通连接螺纹M24 的加工为本次实例教学的学习目标,从螺纹加工五要素出发,分析螺纹加工的数控加工工艺,并根据加工工艺要求选择加工参数和数控指令,然后完成课程知识点典型结构的数控程序编程,分析加工工艺参数在数控程序中的体现,最后利用斯沃数控仿真验证程序的正确性,完成整个知识点的案例教学。整个教学过程设计满足工程教育认证的结果、能力导向,注重过程的讲解,充分结合相关专业知识,采用现代教学手段完成教学过程。