浅谈如何解决火焰切割厚板过程中的断面外观问题

2022-09-06罗功刚许锦泉覃建昌

左 芳,罗功刚,许锦泉,覃建昌

(广西柳工机械股份有限公司,广西 柳州 545007)

0 引言

随着装备制造业的发展,竞争逐渐激烈,客户对于产品质量的要求越来越高,这无疑对生产单位产品质量的控制提出了更高的要求。作为制造环节的第一道工序——下料,更需要做好质量的把控,确保精度,减少返修,为拼焊工序打下坚实的基础。众所周知,Q345 板材越厚,加工难度就越大,而钢厂因为钢坯厚度和压实设备条件的限制,造成在钢坯压实的过程中钢板的质量很难保持稳定,造成在钢板变成零件的过程中对零部件制造厂家的各个模块要求都会变高。

目前,市场上还有很多制造厂家运用火焰切割机进行厚板钢材切割,在现有条件下如何生产更具性价比的产品,以应对原材料上涨带来的成本压力,针对这一部分的使用者,作者从操作者的技能、设备的保养维护使用、钢板的控制、工艺方法的调整、测量基准的确认等方面进行研究,快速达成客户需求的质量和成本目标。

1 现状调查

对下料工序的切割产品做详细的调查研究,发现现场的质量问题较多,现场出现堆滞,部分产品已经影响交货,部分质量问题图片如图1 和图2 所示。

图1 切割缺陷

图2 纹路粗糙

为了快速达成生产的效果,公司组织有经验的团队,从人机料法环等方面进行了原因分析,详细如图3 所示。

图3 原因分析图

2 要因确认

对问题产生的主要原因,团队在现场分成几个模块进行验证和确认,具体原因分析见表1~表5 所示。

由表1 可知设备维保对结果的影响是比较大的,从而我们得出,在实际操作过程中需要不断对操作人员进行训练,尤其是对切割机设备保养方面的训练。

表1 人员原因确认

由表2 可知设备导轨齿条的磨损和切割平台不平对结果的影响是比较大的,从而得出,在实际操作过程中需要采取措施对设备本身进行充分的维护保养,按照设备操作规程进行保养。

表2 设备原因确认

由表3 可知钢板的本身质量对结果的影响比较大,在实际操作过程中需要对切割前的钢板进行仔细检查和防护。

表3 物料原因确认

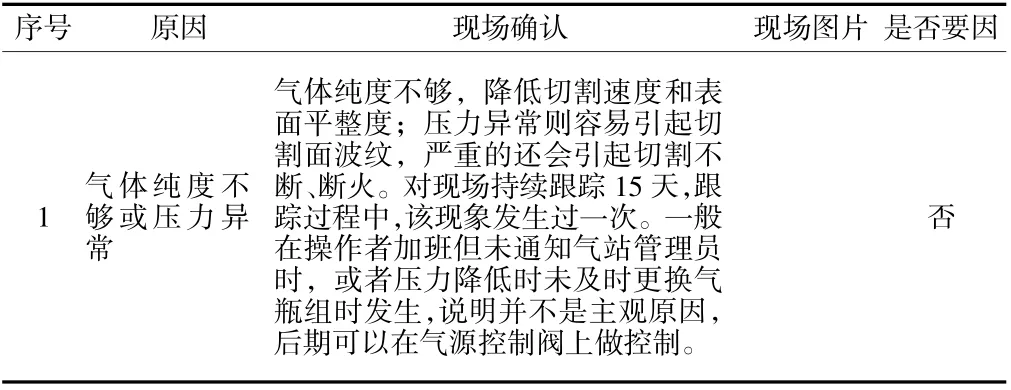

由表4 可知气体纯度和压力异常一般对结果的影响不大,在实际操作过程中只需要关注即可。

表4 环境原因确认

由表5 可知割嘴的选用和切割速度对结果的影响较大,在实际操作过程中主要关注易耗件的选择和切割参数的调整和控制。

表5 方法原因确认

通过以上分析确认,造成厚板缺陷的主要原因有以下6 个方面:操作人员未按规定进行设备维保、设备导轨不平、齿条破损、切割平台不平、切割的钢板氧化皮或锈蚀严重、切割机割嘴型号选用不当或超寿命使用、切割速度不合理或收口速度不当[1,2]。

3 制定措施及实施对策

根据上述已经确定的主要原因,建议采取以下措施进行改进[3]:

措施1:建立切割机定期维护标准和操作指导书,对操作人员进行培训,定期检查培训效果,不断改进。

措施2:每日对齿条进行检查,如果齿条受损,安排设备维修人员查找齿条、导轨缺陷位置,更换受损的齿条并调节导轨连接,局部齿条凸起的,用锉刀锉平,最终使设备行走平滑,导轨连接处不出现明显刻痕。调整后的导轨齿条,如图4 ~ 5 所示。

图4 导轨齿条修复图

图5 导轨修复局部放大图

措施3:按照切割机切割定期维护标准维护检查,发现胎架不平,或者堆满割渣,及时清理或更换。结合措施1 对设备进行定期维护保养,并针对切割平台不平,每月或者每季,利用不开机的时间对切割平台进行清理,及时保障切割平台干净整洁,确保切割零件不倾斜碰对割嘴、粘渣、下缘熔化等情况。

措施4:对钢板进行来料检查确认,收货后将钢板放入室内存放,适当的调整采购计划,减少存货周期,可有效避免钢板出现严重锈蚀。对于钢板已经产生锈蚀及钢板表面的杂物,采用风动工具和抛丸机除锈,确保表面质量。

措施5 和措施6:规范切割机易损件使用、保养和更换标准,根据不同板厚选用不同的型号易损件,并制定检查表,易损件若有损坏能够及时发现并更换。验证不同切割速度及收口速度对切割质量的影响,确定最佳工艺切割速度,确保切割面光滑不出现明显黑斑,不出现波浪,收口凹坑控制在5 mm 以内。一般50 mm 厚板材建议使用4#割嘴,切割速度控制在230 mm/min ~ 260 mm/min 之间,火焰气割的工艺参数见表6。

表6 火焰气割工艺参数表

采取上述6 个措施后,根据质量验收标准,连续采集现场15 天的数据发现,现场气割质量大幅提升且稳定,基本未出现切割面粗糙、切割纹路粗糙、局部凹坑、凹陷或凸起的单个条纹等质量问题,说明措施合理且有效。

4 结语

当使用火焰切割厚板时,产生了切割断面的外观问题,从人机料法环等方面进行专业分析,现场取证排查,可以找到对应的解决方案,尤其是在设备和工艺两个部分需要投入适当的精力进行探索,并建立关键质量控制点,这样就可以达到持续提升产品的质量和满足客户需求的目的。