南宁地铁2 号线弓网异常磨耗原因分析及整改

2022-09-06卢海龙韦龙剑

李 军,卢海龙,韦龙剑

(南宁轨道交通集团有限责任公司运营分公司,广西 南宁 530000)

1 弓网异常磨耗现状

南宁地铁2 号线接触悬挂采用Π 型架空刚性接触网。2 号线一期工程开通仅一年,部分出站加速区段已存在接触线异常磨耗现象并有加重的趋势。磨耗严重区段主要集中在列车加速区段,并伴有打火、拉弧痕迹,接触线出现波纹、麻面等,受电弓碳滑板存在不同程度损伤、凹槽现象。

2 号线东延线开通全线贯通运营仅一个月,弓网关系再次恶化,拉弧现象频发,受电弓碳滑板磨耗急剧上升,出现不规则磨耗,主要表现为偏磨、磨耗面粗糙等;全线接触线都有不同程度的异常磨耗,主要表现为麻面、刮痕、毛刺等。弓网磨耗无法避免,但可以减缓,从接触网、受电弓及地铁运行环境着手,通过分析弓网磨耗原理、现场实地排查和实际操作来找出造成弓网异常磨耗的根源,研究针对弓网异常磨耗问题的解决方案,制定切实有效的整改措施,以此来改善弓网关系,延长接触线、受电弓滑板的使用寿命,节约运营成本,希望对架空刚性接触网的维护管理和新线验收有所启发。

2 弓网异常磨耗情况

2.1 接触线异常磨耗情况

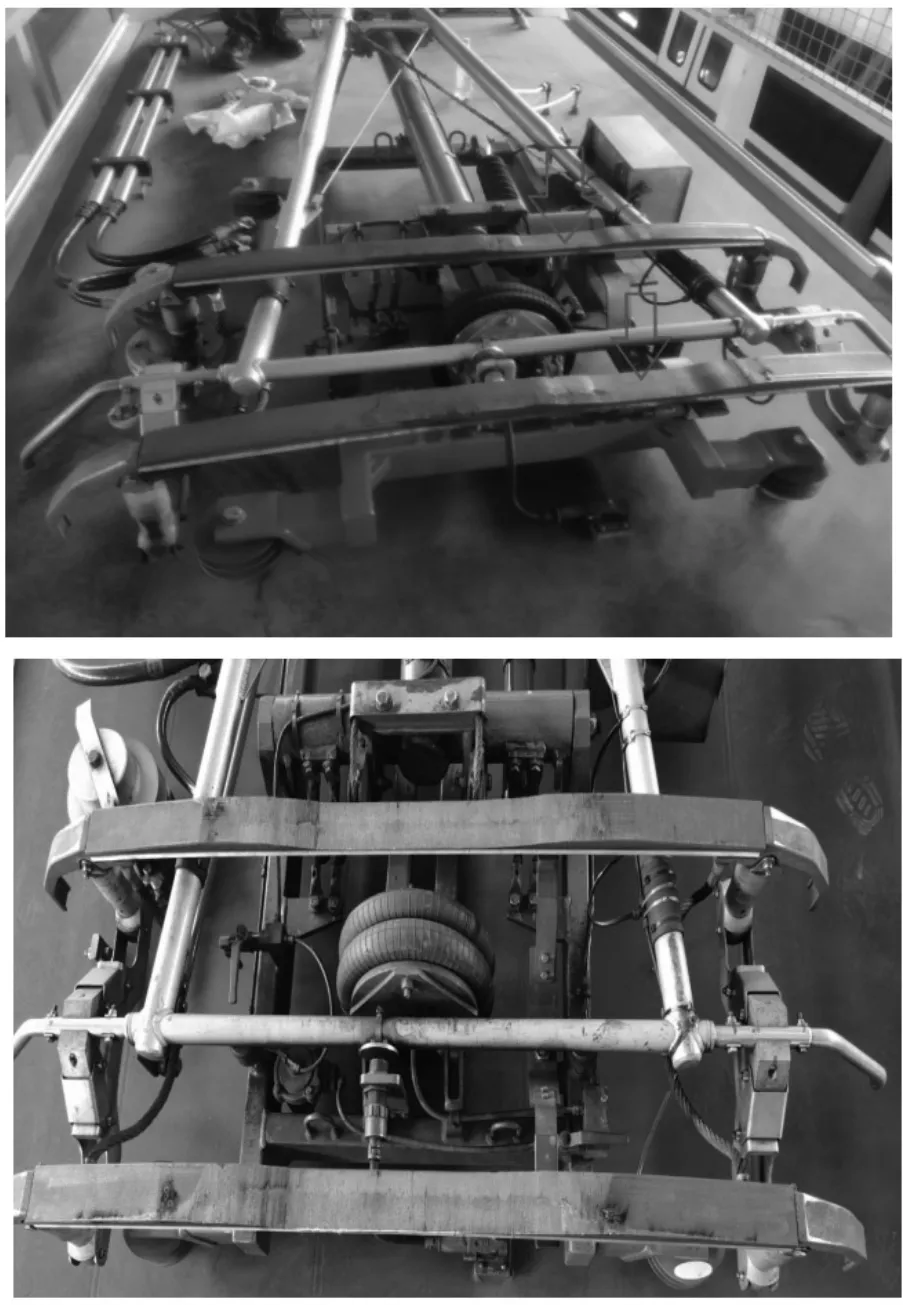

2019 年3 月进行接触线异常磨耗情况统计分析,发现正线出站加速区段共有49 处接触线异常磨耗处所,其中建设路站下行等5 处磨耗较为严重。异常磨耗处接触线的表征特性如图1 所示,磨耗截面表面光滑且发黑,整锚段或局部磨耗不均匀。

图1 接触线表面磨耗情况(第一次)

2 号线东延线开通全线贯通运营后,2020 年12月进行接触线异常磨耗情况统计分析,发现不仅正线原有异常磨耗点磨耗情况发生变化,之前无异常磨耗的接触线也出现磨耗上升的现象;并且有25 处锚段关节非工作支的汇流排终端接触线磨耗较大(部分磨耗宽度已达11 mm),折返线分段绝缘器铜导流滑板有类似刮伤的磨耗痕迹;全线接触线磨耗截面宽度都扩展为4 ~ 8 mm。接触线表征特性如图2 所示,接触线磨耗截面新,表面呈麻面、刮痕、毛刺状;分段绝缘器铜导流滑板表征特性如图3 所示,表面有毛刺。

图2 接触线表面磨耗情况(第二次)

图3 分段绝缘器铜导流滑板刮伤

2.2 受电弓碳滑板异常磨耗情况

2019 年3 月起,进行受电弓碳滑板磨耗情况统计分析,发现普遍存在凹槽磨痕的现象,其表征特性如图4 所示,表面光滑且没有撞击或刮伤痕迹,凹槽最深处位于距碳滑板中心线两侧约75 mm 处。

图4 受电弓碳滑板表面磨耗情况(第一次)

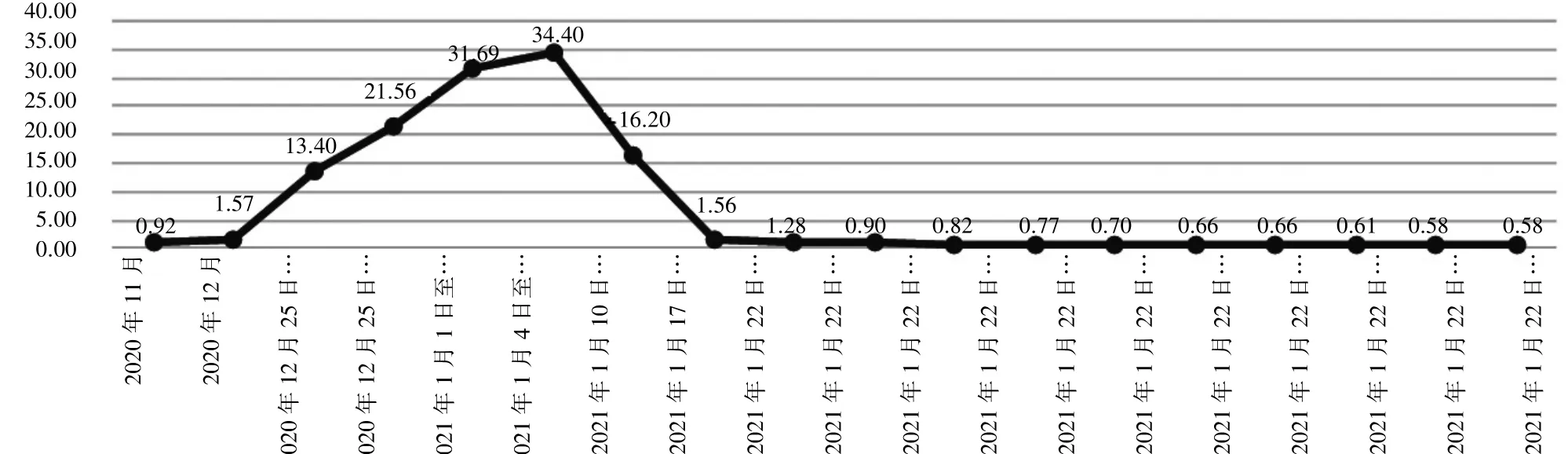

2 号线东延线开通全线贯通运营后,检查发现受电弓碳滑板表面呈现不规则磨耗,表征特性如图5 所示,表面非常粗糙且存在电烧蚀的黑色痕迹,部分表面有黑色轻微灼伤痕迹。2020 年12 月磨耗比趋势明显上升,最大时达到了31.69 mm/万km,超过行业标准的20 倍之多。

图5 受电弓碳滑板表面磨耗情况(第二次)

其他情况:在车顶空调及贯通道顶部表面缝隙处,发现了大量以铜粉为主的金属物质残留。

3 造成弓网异常磨耗原因

结合现场实际运营经验,弓网之间的磨耗分为机械磨耗和电气磨耗两种。机械磨耗指受电弓碳滑板在滑动取流过程中与接触线相互摩擦产生的磨耗。电气磨耗是指受电弓碳滑板与接触线相互摩擦过程中产生的电火花(或电弧)引起局部高温的现象,从而造成二者物理特性变化的磨耗[1]。

3.1 接触网方面

(1)接触网拉出值分布不合理。某个数值布置多,在受电弓碳滑板的相对位置磨耗时间、次数会增多,就会产生局部过量磨损的情况,而受电弓碳滑板的凹凸不平也会造成接触线异常磨耗现象,加剧弓网异常磨耗[2]。

(2)接触网技术参数(导高、拉出值)实测值与设计值偏差大。接触网技术参数(导高、拉出值)存在较大差值不仅会加剧电气磨耗,还会产生接触线硬点,造成弓网间接触压力变化,增加燃弧现象,加剧弓网异常磨耗。

(3)接触网重点设备(锚段关节、线岔、分段绝缘器等)技术状态异常。受电弓通过这些设备时形成撞击点,造成弓网间压力和振动幅度增大,除了机械磨耗增加,燃弧的增加也加剧电气磨耗。

3.2 电客车受电弓方面

(1)受电弓本体技术状态异常。受电弓本体底架、下臂杆、弓头、拉杆等出现变形、裂纹、损伤现象,造成弓架不平稳,影响接触压力,弓网之间接触力过大会造成碳滑板机械磨耗过快,反之弓网接触时断时续,受流不稳定,产生一定的电气磨耗[3]。

(2)受电弓碳滑板表面粗糙。受电弓碳滑板表面粗糙,甚至出现刮痕、毛刺等现象,此时弓网间作用力关系表现为锉磨关系,短时间内接触线和碳滑板工作面无法形成平滑面,从而导致弓网关系持续恶化,加剧机械、电气磨耗。

3.3 其他方面

(1)轨道线路环境情况。位于曲线区段、特殊道床结构、线路坡度过大以及线路几何尺寸不符合设计标准值都会导致列车震动加大,使接触线与受电弓离线率和燃弧率增加,加剧机械、电气磨耗。

(2)牵引电流过大。地铁运营中一辆或多辆列车在同一供电臂中运行,接触线电流过大,弓、网接触面表面温度升高,加剧电气磨耗。

4 现场排查情况及原因分析

根据造成弓网异常磨耗原因,针对南宁地铁2 号线运营期间发生的两次不同弓网异常磨耗情况,接触网专业和车辆专业分别针对各自专业的相关设备进行排查分析,并联合其他相关专业对地铁行车环境进行排查分析。

4.1 接触网专业排查情况

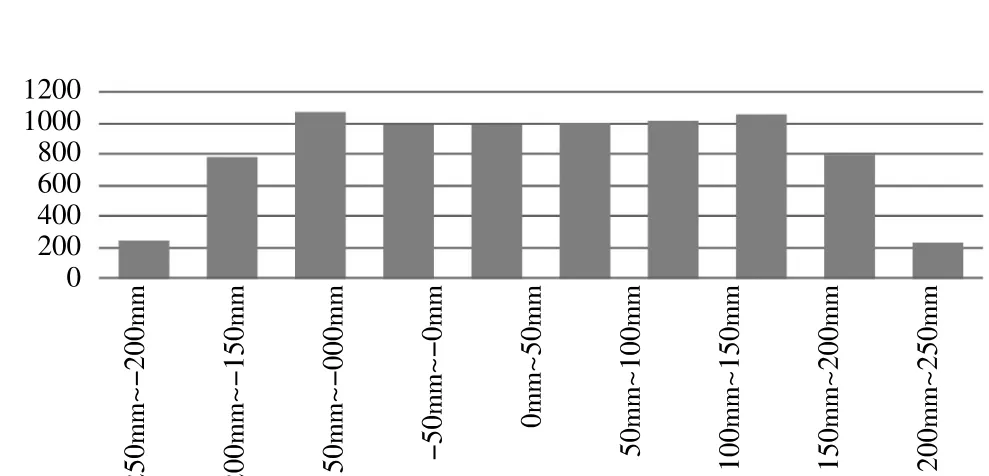

(1)接触网拉出值分布情况排查。2 号线一期工程正线共6276 个定位,其中拉出值正值(面向车辆段方向右侧)共3138 个,拉出值负值共3138 个;2 号线东延线正线共1889 个定位,其中拉出值正值共941个,拉出值负值共948 个。从图6 可以看出拉出值正、反定位分布基本一致。

图6 2 号线及东延线接触网拉出值分布图

(2)接触网重点设备技术状态排查

针对第一次弓网异常磨耗,排查建设路站下行等5 处异常磨耗严重处所接触网连接重点设备类型情况,发现均未连接锚段关节、线岔、分段绝缘器、中心锚结等设备,因此无需考虑重点设备技术状态情况。

针对第二次弓网异常磨耗,排查全线259 处锚段关节、31 组线岔、折返线分段绝缘器技术参数符合要求,其零部件状态良好、各部螺栓紧固力矩达标。

(3)接触网技术参数(导高、拉出值)实测值与设计值偏差排查

第一次弓网异常磨耗阶段,通过对比2 号线一期工程其它31 处列车出站加速区(1054 个定位)接触网技术参数实测值,发现建设路站等5 处异常磨耗严重处所接触网参数虽符合《地下铁道工程施工及验收规范》标准,但基本临近临界值,导高偏差在7 ~ 10 mm范围不等,拉出值偏差在9 ~ 20 mm 范围不等;而其他处与设计值的偏差较小基本在±5 mm 以内。

第二次弓网异常磨耗阶段,经测量全线(8165 个定位)接触网技术参数符合标准,且没有接近临界值的情况,偏差基本在±5 mm 以内。

4.2 电客车受电弓排查情况

(1)受电弓碳滑板最大磨耗相对位置分布情况

第一次弓网异常磨耗阶段,分析已更换下和返回车库后的84 根受电弓碳滑板磨耗情况,最大磨耗处所普遍位于受电弓碳滑板中心线两侧约75 mm 处。第二次弓网异常磨耗阶段,分析已更换下和返回车库后的200 根受电弓碳滑板磨耗情况,最大磨耗处所磨砂位置分布如图7 所示,大部分位于受电弓碳滑板中心线两侧50 ~ 100 mm 处,与接触网拉出值分布情况并不是完全吻合。

图7 受电弓碳滑板最大磨耗相对位置分布图

(2)受电弓本体技术状态排查

检查26 列电客车受电弓本体底架、下臂杆、弓头、拉杆等无变形、裂纹、损伤现象,各部螺栓力矩达标;接触压力符合要求(接触压力值120±10 N)。

(3)受电弓碳滑板表面情况排查

第一次弓网异常磨耗阶段,受电弓碳滑板普遍存在凹槽磨痕,表面光滑且没有撞击或刮伤痕迹,测量凹槽分布位置,最深处位于距碳滑板中心线两侧约75 mm 处。第二次弓网异常磨耗阶段,受电弓碳滑板表面非常粗糙并呈现不规则状,表面、侧面存在电烧蚀的黑色痕迹,并有小面积崩缺现象。

4.3 其他方面排查情况

(1)轨道线路环境情况

第一次弓网异常磨耗阶段,排查9 km 的轨道线路曲线分布、道床结构差异、线路坡度情况,建设路站下行等5 处异常磨耗处所并非都位于曲线区段,道床结构、线路坡度大小与2 号线其他列车出站加速区相比不具有特殊性。

第二次弓网异常磨耗阶段,结合上一次排查结果,额外排查47 km 的轨道线路条件及参数是否符合设计标准值,经专业人员对正线的线路进行检测,线路条件及参数符合设计标准,无超限处。

(2)列车取流情况排查。

在2 号线地铁的牵引变电所内统计运营时间电客车取流情况,分析各站列车出站时的电流,建设路站下行等5 处异常磨耗严重处所电流并非最大值,与2 号线其他列车出站加速区相比电流大小也不具有特殊性。

4.4 原因分析

(1)第一次弓网异常磨耗

根据排查情况结合弓网磨耗原理分析,接触网异常磨耗的地点主要位于列车出站加速区,其原因是该区段接触网参数(导高、拉出值)实测值与设计值偏差较大,从而产生接触线硬点,导致弓网离线率、燃弧率增加,弓网磨耗主要体现为电气磨耗。受电弓碳滑板表面凹槽磨痕,原因是在接触线异常磨耗处所电气磨耗的作用下,其对应受电弓碳滑板位置的磨耗也相应增加,长时间的作用下必然造成受电弓碳滑板在特定位置有明显的凹槽。

(2)第二次弓网异常磨耗

根据排查情况、弓网磨耗原理及在车顶空调和贯通道顶部表面缝隙处发现的大量铜粉分析,造成此次弓网异常磨耗形成的原因是受电弓碳滑板、接触线工作面均呈粗糙状,弓网间作用力关系表现为锉磨关系,锉磨作用下接触线和受电弓碳滑板工作面无法摩擦成平滑面,致使弓网关系持续恶化,接触线与受电弓碳滑板磨耗量大、速度快,并产生大量金属碎屑和碳粉末,弓网磨耗主要体现为机械磨耗。

5 整改措施

综合两次弓网异常磨耗的原因分析,可以得出缓解磨耗最直接最根本的解决方案是“恢复”弓网关系初始状态:一是消除接触线不均匀磨耗面、刮痕、毛刺,尽可能保持接触线磨耗面平滑、平整;二是消除受电弓碳滑板不规则的工作面,尽可能保持碳滑板表面平滑、无凹槽;三是消除接触网参数(导高、拉出值)实测值与设计值偏差。

(1)接触网参数(导高、拉出值)优化调整

为缓解第一次弓网异常磨耗,接触网专业完成了列车出站加速区接触网参数优化调整,将导高与设计偏差值控制在±3 mm 内、拉出值与设计偏差值控制在±5 mm 内。经后期监测,接触线的异常磨耗有所缓解,受电弓碳滑板磨耗趋势有所回降。

为缓解第二次弓网异常磨耗,将整改重点定在确保导高变化的平顺并减少弓网燃弧,为此接触网专业完成了全线接触网导高的优化调整,将导高与设计偏差值控制在+3 mm 内(即相邻定位的最大高差为3 mm,并不得出现“V 型”)。完成后实时观察分析受电弓运行状态,弓网关系进一步得到提高。

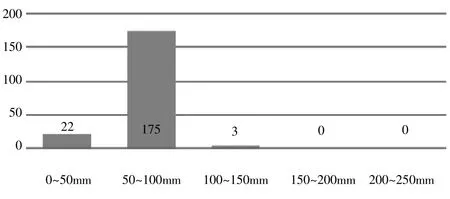

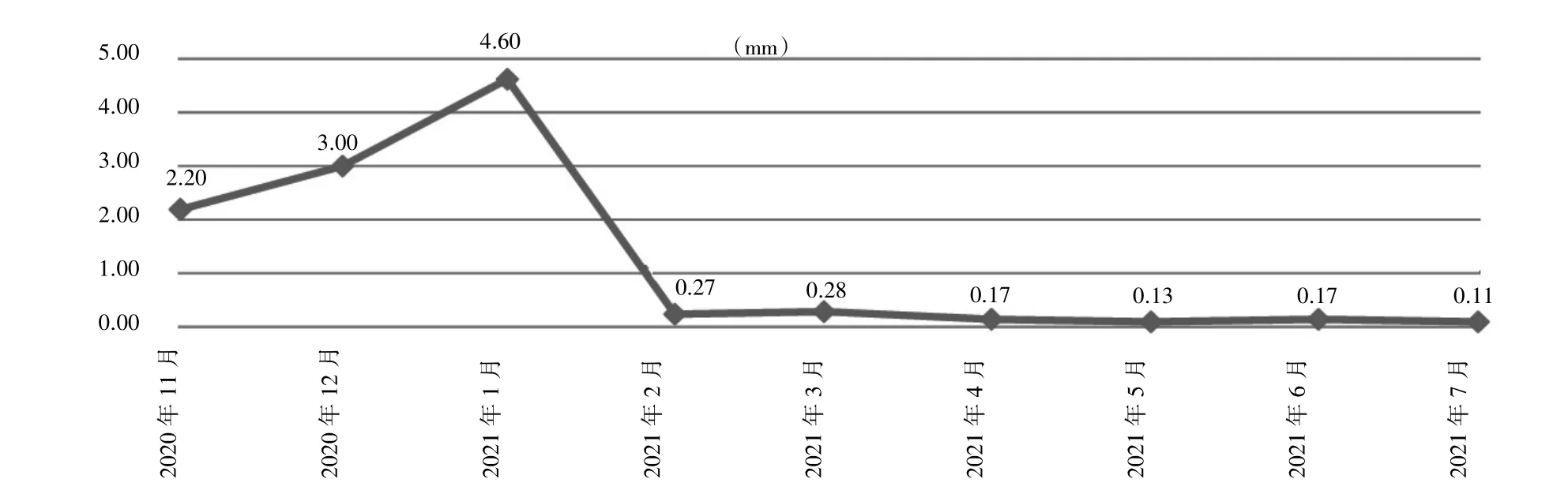

(2)接触线工作面打磨及受电弓碳滑板更换

不同于第一次弓网异常磨耗,在第二次弓网异常磨耗问题处理中增加弓网关系“恢复”的步骤,即受电弓碳滑板更换与接触线打磨时间同步,利用两天时间(第一天完成更换的电客车暂不上线运营)完成全线上线运营列车受电弓碳滑板的更换。自2021 年1 月22 日完成全线接触线两次打磨及受电弓碳滑板更换后,至7 月23 日重点异常磨耗处所接触线磨耗截面宽度变化率由原来4.6 mm 降至0.11 mm,如图8 所示,接触线磨耗已趋于平稳;受电弓碳滑板高度磨耗比为0.58 mm/万km,低于行业标准1.50 mm/万km,如图9 所示,受电弓碳滑板磨耗已趋于平稳。

图8 弓网异常磨耗整改前后接触线重点异常磨耗处所截面宽度变化趋势图

图9 弓网异常磨耗整改前后受电弓碳滑板高度磨耗比趋势图

(3)更换异常磨耗接触线。

异常磨耗的接触线会加剧电气磨耗,及时更换磨耗不均匀的接触线,减小对弓网磨耗的影响。接触网专业完成了11 个锚段异常磨耗接触线的更换,经后期监测,换线后的接触线磨耗无加重趋势,受电弓碳滑板磨耗也趋于平稳。

(4)定期维护受电弓碳滑板。针对受电弓碳滑板工作面出现较轻偏磨、凹槽的不规则磨耗,及时打磨,维持其平滑度、平整面;对达到更换条件的受电弓碳滑板及时更换。

6 结语

通过对弓网异常磨耗问题的分析研究,总结归纳了导致问题产生的原因,从理论上探讨解决磨耗问题的方法,并应用到实际中。在地铁运营中,接触线的磨耗问题始终和列车受电弓磨耗问题有着密切联系,针对不同类型的弓网磨耗问题提出了几方面有效的解决策略,为运维中减缓弓网磨耗提供参考及技术指导,保证了地铁列车的稳定运行。