液冷机箱的流道优化设计与散热性能研究*

2022-09-06李维天张育栋董阳阳

李维天 张育栋 董阳阳

(1.中国电子科技集团公司第二十研究所 西安 710068)(2.西安电子科技大学电子工程学院 西安 710071)

1 引言

ATR机箱常应用于舰载、机载、车载等运载平台上。在机箱总功耗较小的情况下,间接风冷散热方式可以解决内部散热问题,此时机箱内部单个模块功耗一般小于50W,机箱总功耗一般小于400W。随着技术的发展,单个模块的功耗增至100W,多则达到150W,若继续采用间接风冷方式,将无法满足散热需求;此时可采用间接液体冷却技术,即冷却液不与电子元器件直接接触,通过传导冷却方式将内部热量带走[1]。在舰载环境中,液冷散热方式已逐渐代替风冷散热方式,大规模采用该技术已成为未来的趋势[2~4]。相比于风冷式散热方式,液冷散热方式具备噪音低、散热好和结构紧凑等优点。

2 液冷机箱内部模块的散热方式

模块在液冷机箱内的安装方式如图1所示,模块插入液冷机箱后,通过拧紧锁紧器来固定,此时模块右侧边沿部分与机箱插槽导轨紧密贴合。

图1 模块在液冷机箱内的安装示意图

液冷机箱内部热量传导路径如图2所示:电子元器件产生的热量通过模块金属盒体传导至机箱侧壁板,最终传导至冷却液[5~7]。

图2 机箱内热流方向图

间接液体冷却的电子元器件散热设计,原则是保证有一条低热阻热流通路[1]。机箱的热设计输入参数主要决定于内部模块的电子元器件的发热功率和热流密度,而这些数据往往在项目设计初难以准确的提供(因为模块设计和机箱设计是同步进行,且通常模块方案在设计过程中还会调整),所以单独将负责液冷散热的机箱框架作为研究对象,给机箱插槽导轨上施加模拟热源,计算机箱框架内部插槽导轨的温度变化,可作为模块的热设计参考。上述方法实际是先分析热流图(图2)中的后半部分,然后将得出的边界条件带入模块热设计过程中,可提高设计效率。

3 液冷机箱总体设计

3.1 液冷机箱结构组成

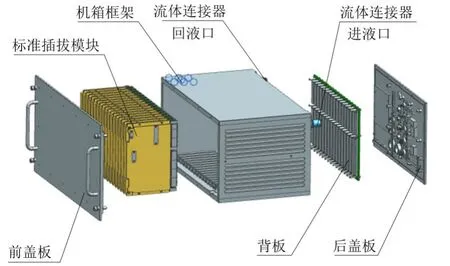

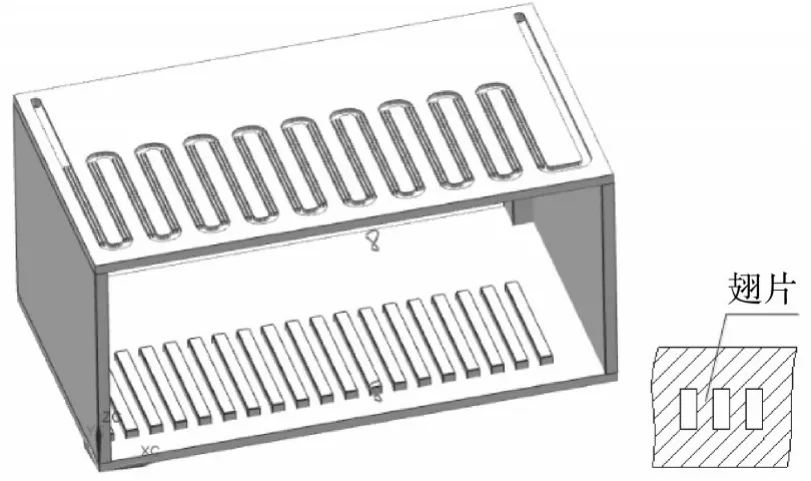

如图3所示,本文设计的液冷机箱尺寸为540mm×264mm×300mm(宽×高×深),内部可装入18个模块,模块尺寸为233.35mm×160mm×24mm。液冷机箱由机箱框架、背板(印制板)、前盖板、后盖板和标准插拔模块组成。流体连接器对称布置在机箱框架背部两侧,连接器选用通径为8mm的卡口式自密封流体连接器,便于安装和维修。机箱主体的结构件选用导热率较高的3A21铝合金。

图3 液冷机箱结构示意图

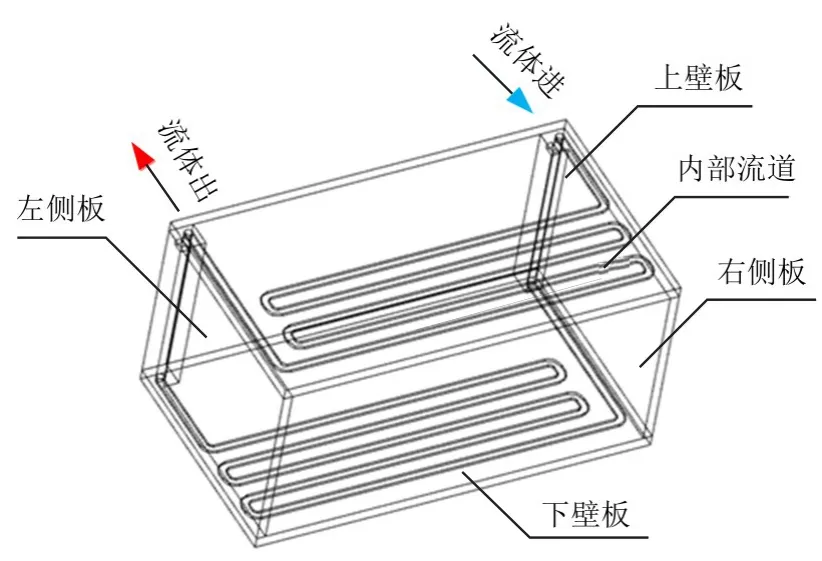

机箱框架由上壁板、下壁板、左侧板和右侧板组成(见图4),上、下壁板作为冷板,对模块进行传导冷却。右侧板为分流板,将进入机箱的冷却液一分为二,分配到上、下壁板;左侧板为集流板,将上、下壁板回流的冷却液汇集到一起,传回到外部液冷源再次冷却,如此循环往复将机箱内的热量带走。对以上零件进行铣削加工,然后拼装后真空钎焊;这样可保证内部流道畅通,并且不易出现泄漏问题,同时可提高机箱的强度和刚度[8~11]。

图4 液冷机箱框架内的流道示意图

3.2 液冷机箱热设计理论计算

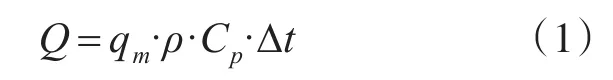

液冷机箱内部的散热方式主要为热传导,外界环境的对流和辐射对液冷机箱的散热影响很小,所以初步计算时忽略它们的作用。此时看做模块内元器件产生的热量全部由冷却液吸收,根据能量守恒,可计算出冷却液入口所需的流量[1]。由热平衡方程:

式中:Q为耗散功率,W,此处为1800W(每个模块按照100W计算,共18个);Cp为冷却液定压比热容,J/(kg·℃),本文选用65#冷却液,此处为3153 J/(kg·℃);Δt为冷却液的进、出口温度差,此处为5℃;ρ为冷却液的密度,此处为1076kg/m3。根据式(1)得,冷却液流量qm≈6.4L/min;由入口处流道为直径8mm的圆形通道,求得入口处流速为2m/s,在合理经验范围内。根据本文项目总体要求,在正常工作时,冷却液入口温度为30℃,最高环境温度为55℃。

液冷机箱内部流道的结构设计直接影响着机箱的散热性能,本文在后续的内容中将重点研究不同形式流道对液冷机箱散热性能的影响;对流道进行优化设计,进而提升液冷机箱的散热性能。

4 液冷机箱内部流道的设计与分析

并联流道容易造成支路流道流量分配不均的问题,串联流道设计简单,易于加工。本文将重点研究串联流道,将串联流道分为横向和纵向布置两种方式,后面都将进行设计和分析。

4.1 横向串联流道的设计与分析

4.1.1 横向串联流道

首先考虑易于加工的常规蛇形串联流道结构,该流道所占机箱面积小,在上壁面和下壁面均布置7行流道。根据机箱自身结构尺寸特点,尝试将流道截面设计为10mm×5mm的矩形形状,如图5所示。

图5 横向串联流道及其截面图

由当量直径计算公式[12]:

(其中h为截面宽度,b为截面高度)得当量直径约为6.7mm,计算得平均流速约为3m/s,流速在合理范围内。在仿真模型中,将每个插槽导轨与模块接触侧设置50W的均布面热源,用于模拟模块热源,机箱上下共36个导轨,热耗合计1800W。使用ANSYS Icepak软件,对机箱进行仿真计算,结果如图6所示。

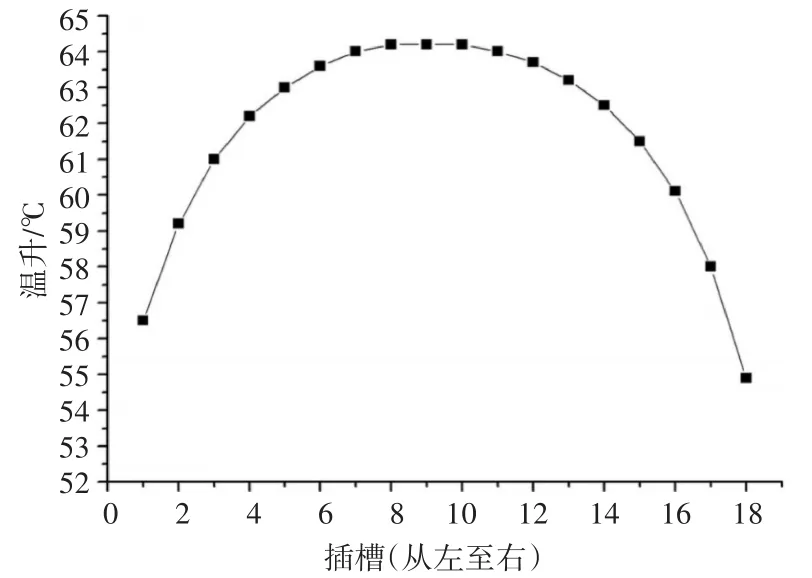

图6 机箱插槽导轨温升图(横向串联流道)

从图中可以看出,机箱从左至右,导轨温度在54.9℃~64.2℃之间变化,两边导轨温度低,中间导轨温度高,如果将上述值带入模块导热端计算,则元器件温升较高,需要对流道进行优化设计。

4.1.2 横向串联流道(微通道)

液冷机箱内部冷却液与上、下壁板之间的传热方式属于对流换热范畴,由牛顿冷却方程φ=hc·A·(tw-tf)知,在相等换热量情况下,若要降低固体壁面温度tw,则要提高固体壁面换热面积A[1]。如图7所示,为了增大冷却液与机箱的换热面积,尝试采用微通道换热技术,流道内设计翅片结构[13],流道宽度增加到21mm,翅片厚度为1.5mm,翅片间距为3mm,截面上排布四列翅片。

图7 横向串联微通道流道及其截面图

设置相同边界条件,对机箱进行仿真计算,结果如图8中的曲线Y1所示,由仿真结果可以看出,流道加宽并增加翅片结构后,导轨最高温度在42℃~43.5℃之间变化,均温性较好。与图6中的数值相比,机箱插槽导轨壁面温度有了大幅降低,最高温度为43.5℃,比前一种流道形式降低了20.7℃。计算得该种流道形式的流阻为0.016Mpa。

图8 机箱导轨温升图(横向串联微通道流道)

4.1.3 横向串联流道(微通道优化)

因模块在机箱前部空间安装,热源聚集在机箱前半部分,尝试将机箱后部非热源区的流道去掉,同时考虑到机箱的重量,适当减去机箱后部一部分铝材,如图9所示。

图9 横向串联微通道流道(优化)

仿真计算结果如图8的曲线Y2所示,与曲线Y1相比,导轨温度变化很小,可忽略不计,说明省去后部分流道对机箱的散热性能基本没有影响。此时计算得流阻为0.012Mpa,流阻比前者有所降低;证明设计时将流道集中布置在热源附近区域是比较合理的方式。

4.2 纵向串联流道的设计与分析

下面尝试分析纵向流道设计能否满足使用需求。如图10所示,纵向流道的主区域布置在机箱前部热源区域,每一个插槽导轨上方附近均有一条流道通过。此时由于流道的焊接工艺限制,纵向流道横截面宽度不宜过大,所以依然尝试将流道截面设计为10mm×5mm的矩形形式。分别分析两种结构形式,第一种流道内部无散热翅片,第二种流道内布置两列翅片,翅片厚度为2mm,翅片间距为2mm。

图10 纵向串联流道及其截面图

同时对这两种流道结构进行仿真分析,计算结果如图11所示,其中曲线Y3和Y4分别代表无翅片和有翅片的结果。无翅片的导轨温升范围为47.2℃~54.2℃,有翅片的导轨温升范围为41.9℃~47.3℃;后者的温升明显比前者低一些。两者的均温性都不理想,最右侧的第18个插槽导轨温度最低;这是因为第18个插槽导轨(最右端)靠近冷却液的入口。

图11 机箱内导轨温升图(纵向串联流道)

计算得这两种流道的流阻见表1,其中有翅片结构的流道流阻明显较大。这是因为纵向串联流道本身的折弯较多,局部阻力损失较大;有翅片结构使得流道内部通流截面积减小,流速显著增加,沿程阻力损失增大[12]。若在实际机箱设计中采用这类结构,可将热耗偏高的功能模块排布在机箱右端附近(进液口附近)。

表1 两种纵向串联流道对应的计算流阻

5 液冷机箱散热性能进一步探讨

在实际应用中,液冷机箱的应用环境多种多样;不同项目中的环境温度、供液温度和流量也是不同的,所以需对液冷机箱施加不同的边界条件,来评估液冷机箱的散热性能。以下针对4.1.3节优化后的流道形式为研究对象来做进一步探讨。

5.1 环境温度对液冷机箱散热性能的影响

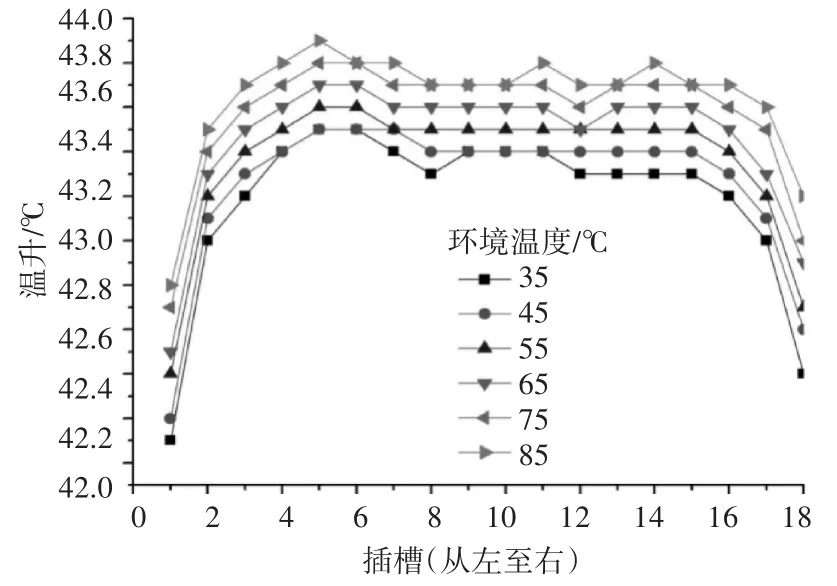

保持供液温度和供液流量不变,考察环境温度变化对液冷机箱性能的影响:在供液温度为30℃,供液流量为6.4L/min的前提下,环境温度分别设置为35℃、45℃、55℃、65℃、75℃、85℃,分别计算液冷机箱的温升,仿真计算结果如图12所示。注意此时计算时需要考虑机箱外表面与外界环境的对流换热。

由图12中数据看出,外界环境温度的升高使得机箱插槽导轨温升小幅升高;环境温度每上升1℃,则插槽导轨温度升高约0.1℃。其原因是随着外界温度的升高,机箱外表面与空气的对流换热的热量增加,导致机箱插槽导轨温度升高。

图12 不同环境温度对应的机箱内插槽导轨温升图

5.2 供液温度对液冷机箱散热性能的影响

在供液流量为6.4L/min,环境温度为55℃的前提下,供液温度分别设置为20℃、30℃、40℃、50℃,计算液冷机箱的温升,仿真计算结果如图13所示。可以看出,随着供液温度的增高,机箱插槽导轨的温升明显增高,增高幅度与供液温度增高幅度一致(供液温度每上升10℃,则插槽导轨温度升高约10℃)。

图13 不同供液温度对应的机箱内插槽导轨温升图

5.3 供液流量对液冷机箱散热性能的影响

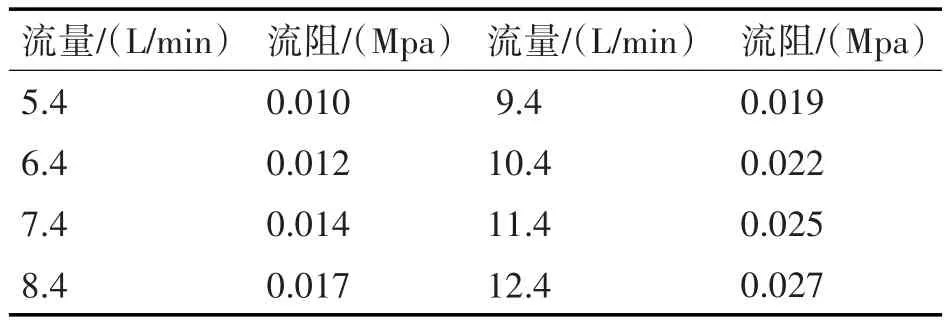

在供液温度为30℃,环境温度为55℃的前提下,供液流量分别设置为5.4 L/min、6.4L/min…11.4L/min、12.4L/min,分别计算液冷机箱的温升,仿真计算结果如图14所示,机箱计算流阻见表2。

表2 不同供液流量对应的计算流阻

图14 不同供液流量对应的机箱内插槽导轨温升图

从计算结果可以看出,随着流量的增加,机箱插槽导轨的温度会逐渐降低,但是流量增长到一定程度时,温度降低速率变缓,同时机箱流阻会明显增大;因为随着流量的增大,流速会增大,所以沿程阻力损失增大。在实际应用中要综合考虑,选用合适的流量,兼顾经济性,从而获得满意的散热效果。

6 结语

本文介绍了液冷机箱的热设计,重点研究了流道的设计。为保证液冷机箱具备较高的散热性能,对流道结构进行优化设计,通过使用ANSYS Icepak软件进行热仿真分析,总结出以下机箱流道设计要点:

1)在机箱重量无特别严格要求的情况下,可适当加宽流道,流道内设计翅片式微通道散热结构,可有效提高机箱的液冷换热效果。

2)液冷机箱后端非热源区若布置流道,对机箱内壁温升影响较小,可以省去,可有效降低流阻。

3)与横向串联流道相比,纵向串联流道有利于靠近入液口的模块的散热,但是机箱插槽导轨均温性较差,且流阻较大。综合考虑均温性、流阻和散热性能,优化后的横向串联微通道流道(4.1.3节)可作为一种值得参考的流道形式。

4)在相同供液温度和供液流量条件下,环境温度对机箱内温升影响较小。

5)在相同供液流量和环境温度条件下,供液温度会直接影响机箱内插槽导轨的温升,供液温度若提高10℃,则导轨温升同样也接近10℃。

6)在相同环境温度和供液温度条件下,供液流量变化对液冷机箱的散热性能有一定影响。供液流量增长到一定程度时,对机箱散热性能影响会越来越小,机箱导轨温升也趋近于恒定值。