浅析直流充电系统新技术发展及社会应用问题

2022-09-06吴汉辉张宗浩

吴汉辉 张宗浩

比亚迪丰田电动车科技有限公司 广东省深圳市 518100

1 引言

近年来新能源车的销售量爆发增长,新能源车的普及程度愈发提高。燃油车与新能源车的占比开始发生变化,新车主在面临选择新能源车还是燃油车时,充电以及续航问题必定是重点考虑的问题之一。而在充电问题中充电适应性的问题会是较为关注的一点,因为虽然目前部分车企有提供自建充电桩及场站,但布点并不足够广泛,在车主实际使用中仍会有较大可能使用第三方公共充电桩。因此如何保证车与桩之间充电系统的泛适应性应是每个车企、桩企以及标准委员会关注的课题。本文旨在从目前行业内应用场景分析充电系统一些新技术的应用和在社会应用时遇到的故障,为车企在设计时提供改善充电适应性的方向。

2 直流充电系统的组成

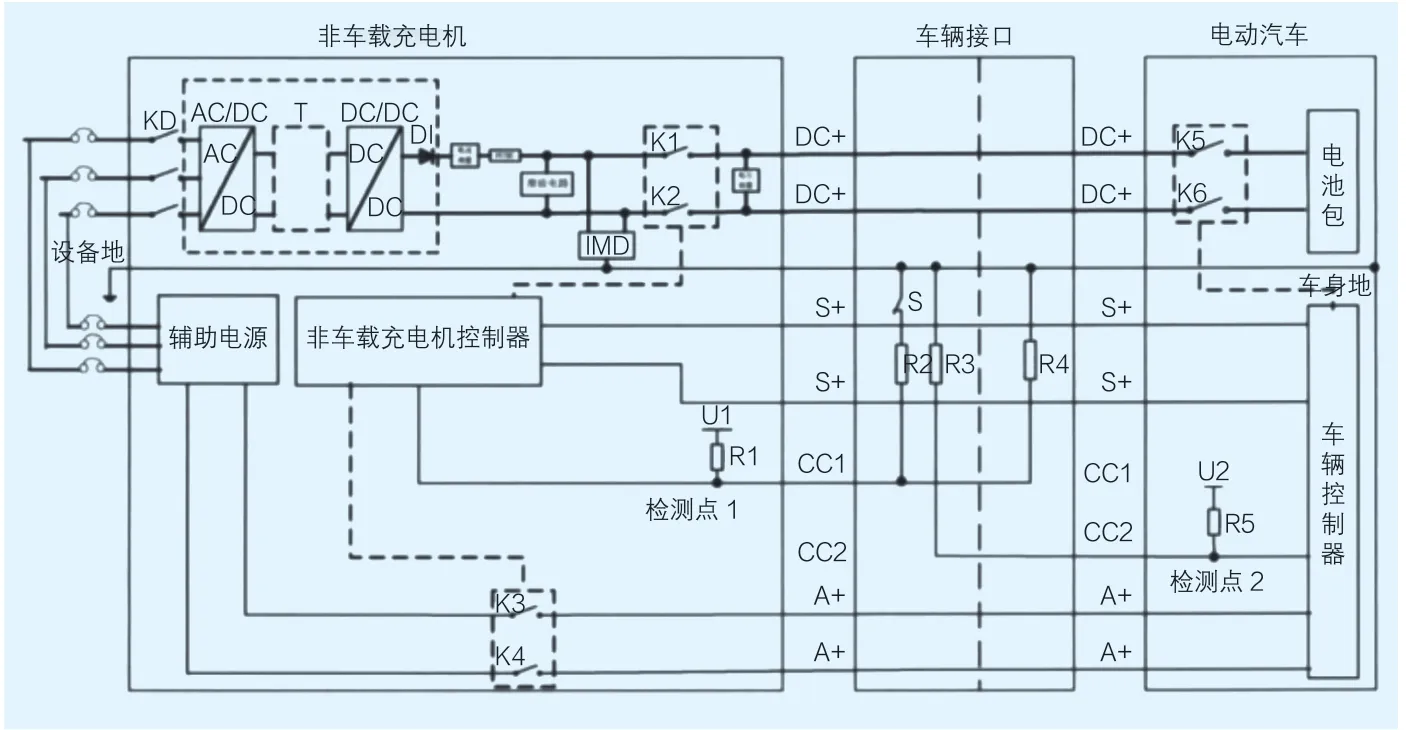

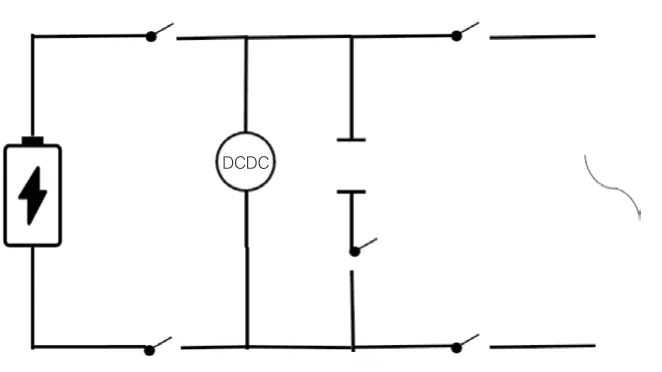

新能源汽车传导式直流充电系统的拓扑图可参照GB/T 18487.1-2015 中图B1 内容。

充电系统包含的重要零部件有动力电池,动力电池管理系统(BMS),12V/24V 蓄电池,电源模块。其中电源模块负责将电网中的交流电能转换为直流电能后为负载供能。动力电池作为充电系统的负载,存储由电源模块整流后的电能。BMS 负责实时判断动力电池的情况,根据策略控制向充电桩发送需求,并在意外情况发生时紧急停止充电。

附图为充电系统中简化后的结构,实际大部分主机厂会对以上拓扑做了很多增减。如会增加电池温控系统、增加升压系统、增加DCDC 转换器,减少车端充电接触器等。

3 充电系统新技术点

3.1 充电桩新技术点

直流充电桩也称为非车载式充电器,简单描述其工作原理是通过PFC 整流再通过DCDC 调整电压输出。还有一种是通过电容实现,但此类充电桩由于售后维修成本高目前在国内市场上基本不存在。

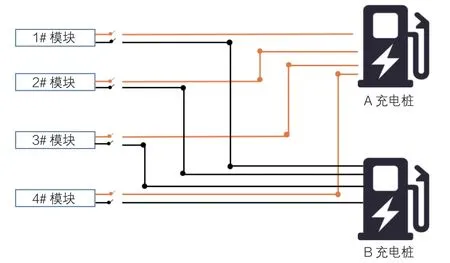

充电桩按照其布置类型可分为一体式和分体式。其主要区别是分体式在图一拓扑的基础上增加了功率分配模块(PDU),使其能灵活调用主机内的模块数量再分配至对应终端。分体式充电桩的终端由于体积小,造型灵活,整体成本低,已在市场上有大范围应用。随着充电桩的输出功率提高,模块的数量也会增加,对应PDU 的接触器数量会给整个产品带来沉重的成本压力。根据图2 可知接触器的数量P=2nf,n 为模块的数量,f为分体桩的数量。所以现在部分桩企会将模块包装成组或减少一极接触器,但同时也带来了新的问题,如功率颗粒度增加,功率分配策略的复杂,两极阻抗不等导致电桥法检测绝缘异常等。

图1 充电系统基本拓扑

图2 分体式充电桩基本原理

直流充电桩的新技术方向之一还有冷却化,包括模块冷却和线缆冷却。这个技术严格来讲不算新,在2015 年左右就已经有企业做过技术预研,但直到2022 年才商用化。这其中原因有三。

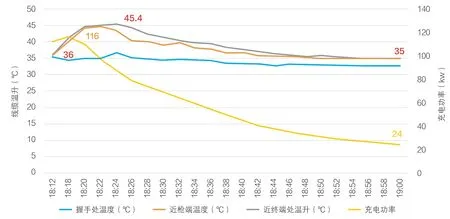

原因一是在GB/T 18487.1-2015 中规定了充电电流不能大于250A,包括在GB/T 27930-2015 中在应用层方面就决定了电池无法请求大电流充电。但随着这几年来新能源车的快速发展,大功率充电已成车企配置差异化的要点之一,在逼近IGBT 的耐压后,提升充电电流就是势在必行的路。根据欧姆定律,大电流充电最直接带来的问题是温升,有数据表明使用风冷的充电线缆在大电流充电时的温升有20℃以上,而使用液冷的约只有9℃。

因此模块及线缆液冷技术是如今充电桩企业密集探讨的一个方向,相信在2022 年会迎来全面的增长及铺设。

充电桩近年才推动冷却化还有个原因是在2021 年以前,电池的充电倍率基本只能做到1.5C 以下。随着811 电池问世,电池热管理技术的进步,如今最高充电倍率已能尝试至5C 甚至6C。以135Ah 的电芯举例,6C理论上的最大充电电流能达到810A,根据焦耳定律,将线缆简单视为阻值约0.01Ω 等效电阻,则Q=IR=6.5kJ。这个量级决定了线缆使用液冷技术的必要性。在冷却介质上,诞生了了水冷以及油冷两个方向。由于可靠性等原因,现在在大部分做液冷充电桩的桩企都使用了水冷作为介质,但冷却水的散热能力在一定情况下不如油,因此在往后的发展中,冷却油会成为充电桩发展的一个方向。

图3 某品牌液冷充电线缆温升测试

3.2 充电车新技术点

为了提升充电功率缓解车主里程焦虑,主机厂可通过提升充电电压和充电电流来实现。其中提升充电电压会带来无法满充问题。因为前文提及电源模块在开发时对材料选型会按照一定耐压标准,常见规格有500V,750V,1000V。当车的需求电压高于模块设计极限时,模块即无法工作。通俗举例一台设计满充电压800V 的车到设计最高输出500V 的充电桩上充电,由于充电桩最高只能输出500V,与电池电压800V无法形成电势差,而由于充电桩内有防反二极管,电池内的电无法反向流入充电桩,即会出现充电电流一直为0A 的情况。

因此部分车企为了解决此类问题,会在电池和充电桩中搭载升压模块,这样可令充电桩输出电压可通过“升压模块”升压达到电池所需电压,来实现充电功能。这个“升压模块”的器件可以有很多种形式,像通过电容或IGBT 来实现。IGBT 可以单独做成DCDC,也可以利用电机电控内的,后者能带来减重及成本优势,因此更受欢迎。由于充电中整车不会驱动,无法通过风冷对电机内的定子降温,因此使用电机升压需要对充电电流做一定限制,这点上不如DCDC 升压。

图4 升压充电其中一种基本原理

通过上个章节可知增加升压装置会带来充电效率的降低及补电时间的增加。首先说下效率,如果是升压装置采用非隔离设计,主要效率损失为热损失,因此整体效率较高。一些测试数据表明,以IGBT 为基础的升压装置的效率大约有94%~97%,和普通变压器效率相当。即以一台100kWh 的车举例,车主如果在一个低电压输出的充电桩进行充电,最多要为此多付出6kWh 的价钱,按普遍平时电价1 元/kWh 来算,也就是6 元钱,以此换来充电功能的正常实现,相信大部分车主还是愿意的。

再说下时间,首先自2017 年后模块厂家大部分的出货都已是750V,2020 年后出货的多为1000V,可以一般的认为目前市场上低电压输出的充电桩都较为老旧,输出功率都较低,如500V 的充电桩最高的输出功率为60kW。因此只要升压装置的输出功率能接近此目标,在低电压输出的充电桩使用是否使用升压装置对充电时间将不会有太大差别。

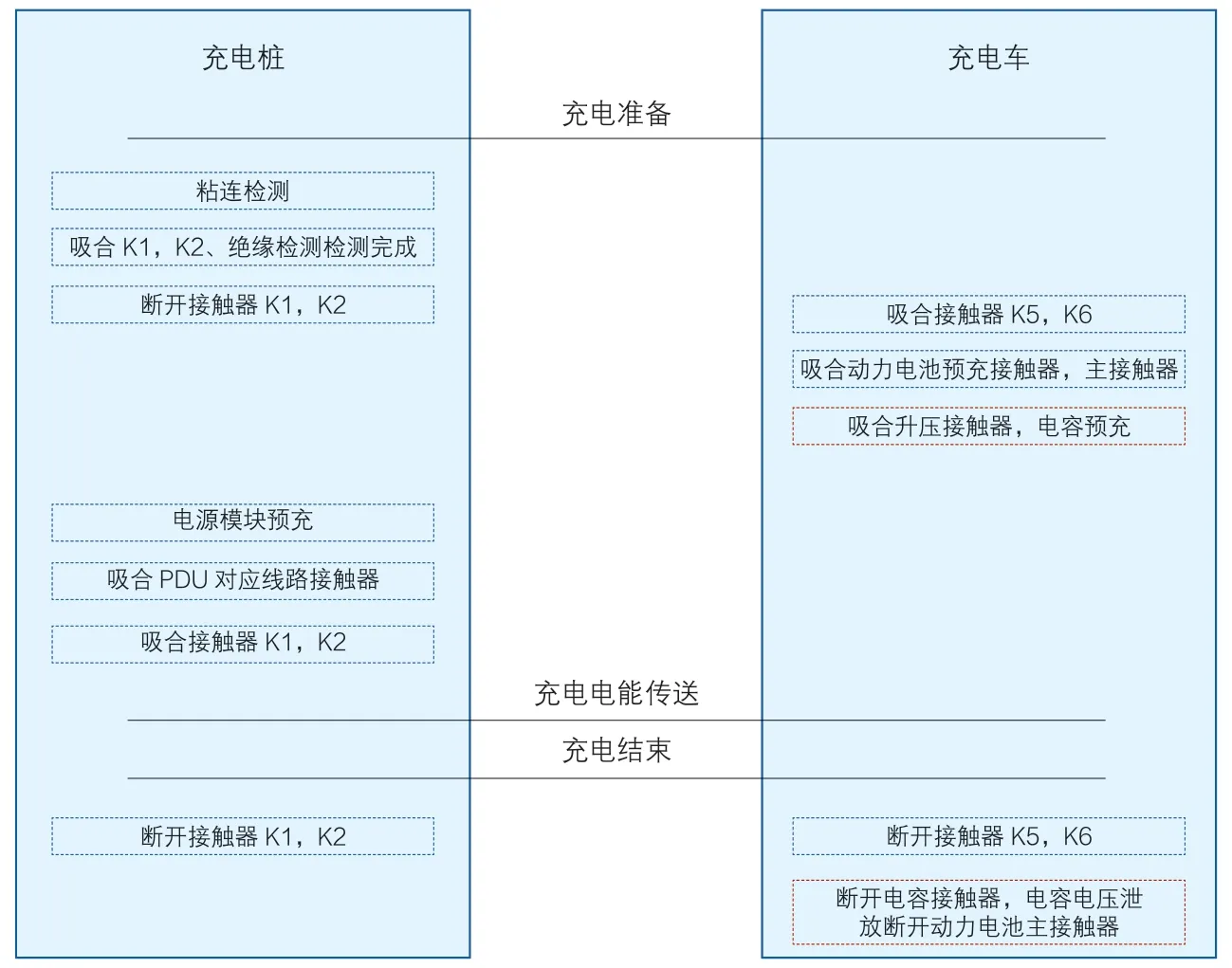

图5 中红色框为升压充电充电车端需增加的动作。

图5 升压充电控制变化差异

通讯控制方面无变化, 同GB/T18487.1-2015 中图B1。

4 直流充电系统常见故障分析

4.1 标准解读差异

充电通讯协议目前共有2011 版和2015版两版,协议存在小量变化并且充电桩企和主机厂在对标准解读时存在差异,可能会导致充电失败。以下提供2 个实际案例及对应处理方法。

在部分使用2011 版充电通讯协议的充电桩上,由于没有定义此报文,因此收到此报文时会判断为异常信息停止。针对此类问题,可在充电车准备2 个版本的通讯协议,当检测到预充完成前由充电桩发起停止则下次启动充电切换为2011 版通讯协议。

案例2:在配置握手阶段中,当充电桩接收到车的最大电池电压(BCP)高于充电桩的最高输出(CML)时,判断为无法满足电压需求即停止。针对此类问题可选择调整车最大电池电压值,但会带来第一级过压保护风险失效,应讨论使用。

4.2 产品系统匹配不足

随着标准的完善及磨合时间的提升,因为标准解读导致的充电适应性差的问题已经逐步在减少。现常见的是在研发阶段的单品测试中功能正常实现,但在充电桩和充电车这个系统匹配时会出现问题。此类问题多数是在独立的产品上,如同一设计状态的桩或同一设计状态的车。此类问题需专门针对性的研究和解决,无泛用性解决方案。以下会试图通过2 个例子说明。案例1:A 车在A桩上充电启动30 秒后停止充电,但在B 桩上能正常充电。B 车在A 桩及 B 都能正常充电。在使用示波器采集母线电压,发现A 车在A桩上的纹波电压比B 桩高10 余伏特,导致充电无法准确采样电压值进而触发保护停止。而且B 桩上可见主回路内存有磁环。可有效减少其纹波值。后在A 车端母线处同样加入磁环后问题排除。

案例2:在分体式充电桩上1 号终端充电偶发性报绝缘故障。2-4 号终端未出现问题。经排查1 号终端报编缘故障时与车型无相互关系,但多枪同时充电有较高触发概率。最终排查得知为绝缘检测模块有较大Y 电容,在多枪同时进行充电1 号枪最后启动时会被动降低绝缘阻值导致报绝缘故障。在更换绝缘检测模块后问题排除。

4.3 由于外部因素引起

由于外部因素引起的因素有很多,但从发生概率上多数会出现在充电桩设备端。如电网波动导致充电桩过压、欠压保护。充电桩接地不良,导致充电桩报接地故障等。此类问题一般可通过设备上的故障指示灯得知,作为最基础的排查手段。

5 结语

充电系统是个较为复杂的系统。原因在于两个产品在研发阶段属于两个团队负责,所以在研发时多少偏重点都存有差异。受益于标准委员会,如今双方在系统设计时已经充分考虑了兼容性,规避了很多问题的发生。但对于部分内容双方可能存在不同解读,最终导致实际产品应用时仍会出现兼容性问题。随着新技术的应用,更多的问题也会出现,但这并非是个不可调和的矛盾,相信假以时日,充电兼容性会达到调和的阶段,车主在选购新能源车时已无此担忧。