汽车制造中发动机及变速箱自动化装配技术研究

2022-09-06赖国华

赖国华

甘肃钢铁职业技术学院 甘肃省嘉峪关市 735100

变速箱与发动机的装配若实现自动化模式,则不仅有利于提升装配效率,装配过程中也能够基于基础零件和装配工艺及时发现问题和隐患。技术人员需要详细对装配技术的典型模式和装配线的运行工艺进行了解,并进一步通过模型构建和数据计算检测确认装配自动化技术的应用效果,以便确保在汽车制造过程汇总的发动机与变速下行自动化装配达到预期的装配工作要求。

1 汽车发动机装配工艺与装配线技术应用分析

1.1 装配线工位与作业内容分析

在发动机装配线运行的过程中,装配线的工位通常按照程序性的线路进行编号设置。装配线内部的具体设备包括了装机冷、机油滤清器、装线束、水泵组件、装排气管、水泵组、发电机、起动机、ECU、电子泵、涡轮增压器、隔热板、进出油管、制动器等。另外,还包括一部分辅助设备,主要有风扇皮带轮支架、飞轮、风扇皮带、风扇、飞轮壳、后油封。一系列装配作业都需要按照既定的工作流程和作业设计方案要求进行及时准确地装配。

1.2 零件临时堆放分析

在现场的零件临时堆放过程中,需要结合零件分类布置的基本要求进行同类零件的合理摆放,但由于整体布置区域的位置可能会随着长期作业发生变动,因此,零件摆放工作需要结合实际情况进行临时优化调整,对于暂时存放零件与长期存放零件在存放区域方面也应当进行合理控制。零件的堆放状态会直接影响到装配工作的效率,因此,需要有效规划零件堆放的区域和堆放状态,确保在装配线实际应用的过程中便于取用相应的零件完成装配工作。

1.3 装配生产线作业状态的优化分析

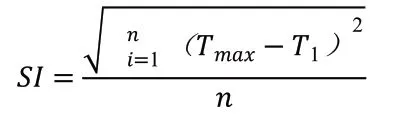

装配线在实践应用中基于不同的装配模式在作用发挥原理和组织运行模式上也存在差异。以流水线形式为典型代表。装配过程中主要通过将单一零件逐步组装成最终产品的方式发挥作用。装配过程的自动化水平相对较高,主要流程有工作站的布置、操作技术人员的配备、装配设备与工具的准备、装配物料的准备。各个车间工位之间的工作状态具有联动性。通过联动作业完成整体的装配作业。但从实际出发来讲,不同工位的装配时间也存在差异,需要在具体的装配生产过程中准备在制品为匹配装配工作的开展要求提供帮助。从实际出发来讲,汽车发动机零件装配具有整体装配量大,零件结构复杂的特征,因此,需要按照不同的作业单元对装配工作进行针对性地划分,同时,设置清晰的物料清单、产品图纸、技术支持等,这也是自动化系统引入应用的主要原因,只有依托智能化的管理系统和运行系统,才能确保一系列装配工作顺利有序推进。关于自动化作业编成工作,需要考虑以下几方面因素。①装配节拍控制。即单独工位的最长作业时间控制,这是影响装配工作效率的重要因素。②装配瓶颈工位控制。即在整个工位系统中工作时间最长的工位。③编成效率指标。主要是指工位作业时间的总和与瓶颈工位作业时间以及作业人数的乘积的商值。④作业状态的充实度。作业状态充实度中医药是指作业时间内装配节拍与作业时间的商值。这是反映作业效率的关键指标。⑤工时流失指标。工时的流失指标主要是指在装配节拍与工时之间会存在差值,这时工位就可能存在等待作业的时间空隙。有效的编成能够控制工时流失的总量。⑥平滑指数。主要是指装配线工位作业负荷状态的均匀度。具体计算公式如下。

在此公式中,T代表最大工位工时,n代表总工位数指标。

通过工时结构关系的分析可知,装配工作的效率与效益是紧密相关的两方面指标,效率与作业编成的合理性与紧密相关。只有通过对工位装配作业量进行合理优化,尽可能减少产生的冗余时间,才能更好地减少工时流失率,从而提升生产效率。

作业编成的优化工作需要通过计算瓶颈工位指标,对不同的工位作业进行更进一步的细节分割,分割时将装配工作的具体工时进行严格规定,同时合理分配作业人数。

规划工作的开展需要建立位置规划模型,应用针对性的算法进行规划实践。规划分析时,需考虑零件存储的以下几方面因素。①零件存储的占地面积。不同的零件在占地面积上有所不同。需要针对零件本身的体积进行合理的区域放置规划。邻近存放背景下还需要考虑面积搭配。②暂存区的通道设置因素。在暂存区域的设计中,需要考虑零件的搬运活动状态,避免通道出现狭窄度过高的情况。③零件放置方式的宗旨,需结合实际对零件堆放的方式和堆放区域进行调整,避免内层零件无法及时得到利用的现象发生。④避免对铁丝网或墙壁造成损伤。另外,墙壁区域和铁丝网林进出也有可能出现零件取用不便的问题。

2 汽车变速箱的自动化装配技术分析

2.1 变速箱装配工作依托的关键技术分析

变速箱装配工作中的技术应用主要包括以下几种类型。①实时过程检验技术。此技术主要是为了保证变速箱装配质量。在实践应用中,需要对纠错技术、在线检验技术和功能测试技术进行充分重视。结合子技术的原理和应用方法进行分析确认。其中,纠错技术的基本原理主要欧式借助机器视觉光电技术的支持实现张培误差的识别,并进一步通过警报的方式进行纠错警示。随后由技术人员进行纠错操作。在纠错 的过程中,常见误差有以下几种类型。一是零件出现了细节零件漏装的现象。二是螺栓等细节结构出现了紧固性不足的问题,或螺栓安装的次序出现错误。三是托盘放置的位置出现误差。工件与托盘的位置不匹配。装配自动化技术发挥作用时,主要通过摄像头和光电传感器、条码识别系统以及限位开关进行误差的检验和明确。而在在线检验的过程中,主要通过针对性检测设备的应用对变速箱的装配公差指标进行观察和确认。另外,压紧力指标也需要进行严格控制。检验室需要对变速箱装配过程中的轴向位移指标、齿轮啮合度以及也需要在检验中引起充分的重视。测试过程中,还需要对真实工作环境进行有效的模拟,对于频繁换挡状态和卡顿状态进行针对性地控制,确保检验后不出现异响和振动的现象。

2.2 智能机器人技术分析

此技术主要是指专门应用在零部件装配过程中的工业机器人,另外,一部分机器人还被用来搬运流转的零部件桁架。在具体应用的过程中,机器人的关节类型的差异会影响其作业状态和形式。在控制工作的开展中,主要通过高精度控制的方式促使智能机器人的关节能够更加自由的活动,在多个复杂的平面环境中灵活活动。在实践应用中,以SCARA 机器人为应用广泛性最强的平面关节型机器人,不仅能够完成最基本的装配工作,还能够适应柔性更强 的工装机构,并且能够实现转配工具与运动轨迹的灵活变动,对多重不同产品的混合装配要求都具有一定的适应性。这对于降低自动化装配线的设备运行成本有非常显著的促进作用。除此之外,机器人的应用还包括独立的桁架机器人,主要发挥对各种不同的零部件实现向生产线上的流转运行。基于这类机器人的应用技术需求,机器人的运行中对手臂的力矩指标有非常明确的要求。力矩过大会导致零部件变形,最终影响装配工作的实际质量,而力矩具体不达标则会引起运输中的零部件脱落问题。为了避免对技术人员造成不良影响,通常情况下,变速箱装配的过程中需要面向操作人员进行针对性的人身安全防护。

2.3 总线控制技术分析

此技术强调在自动化装配线运行的过程中通过总线控制达到稳定整个运行系统稳定状态的效果。从实践应用效果上来讲,此种技术的应用能够更加全面集中的完成系统控制,并且同时完成对电气系统故障的配茶。另外,系统运行的过程中虽然整体的控制工作相对具有一定的联动性,但分控系统也在其中发挥作用,在具体发挥作用时,分控系统所包含的独立设备能够更好的通过创拿起和相关执行机构实现与总控系统的连接。在这种总分结构的背景下,系统的整体控制成本会优速奥下降,系统控制中的线缆用量、线缆结构复杂性也会因此有所降低。另外,故障设备和分控系统出现的独立性较强的问题只需要通过设备故障检验的方式就能够直接判定,故障检验和观察的过程对于整个变速箱的运行状态并不会产生非常直接的影响。

2.4 信息管理技术分析

信息管理技术的主要功能特点自安于能够实现对汽车制造中的变速箱装配线应用信息进行统一管理和分析。例如,零部件与消耗材料的取用记录、成品的入库操作、不合格产品的有效处理、设备使用时间与检修时间等等。常规情况下,若上述信息采用人工记录的方式,会增大所记录信息发生误差的风险。有了信息化管理模式的介入,一系列信息都可基于信息化平台与系统实现统一记录和管理,同时,一些经济效益相对较低的产品也可以在手续的生产制造中实施减产策略。从更为宏观的角度上来说,信息化系统中的数据信息和内容信息若能够保持完整性和正确性。

3 汽车制造中机械设备独立结构区域装配工作技术分析

发动机和变速箱装配中,独立结构区域的装配工作还需要结合实际进行相应的数据计算和分析下文以变速箱结构中的尺寸链结构的装配进行分析。

3.1 尺寸链的基本结构

尺寸链的基本结构主要包括以下几部分,①封闭环结构。此结构的要点指标包括了角度、尺寸、间隙、过盈量、偏差量。在装配质量的衡量环节,封闭换的尺寸精准度是对整个装配工作精准度的明确反映。②组成环结构。此结构是尺寸链中影响封闭环误差程度的重要结构。误差的出现主要与零件制造质量紧密相关,进一步会受到加工技术和加工设备的影响。③增环结构。在独立的尺寸链结构中,组成环呈现出逐步增大的趋势,这时封闭环的实际尺寸也需要同步增大。④减环结构。此结构具体发挥作用的过程中,由于组成环减小引起的封闭环增大的情况,称之为减环。

3.2 尺寸链的测量与算法

测量原理中,独立的工件都会设计相应的标定工件。应用针式位移传感器对标定工件与被测工件进行测量,测量时的压缩量指标表示为,标定工件的长度,传感器压缩量为,待测的工件长度指标为。待测量工件长度的计算公式为:

在实际测量工作的开展中,测量工作的数据需要通过人工输入进行进一步计算,通过相对测量方式的应用,能够提高测量精确度,同时,可以实现零位的调节。同时,测量时也不容易受到温度因素的影响。而对于工件的平面测量工作,在具体的测量工作中需要首先保证工件放置状态的稳定性,确保放置状态与平面结构保持水平状态,且基础测量完成后,还需要针对性的进行数据拟合计算对测量结果的精确度进行检验和分析。

4 结语

综合本文的分析可知,汽车制造过程中,发动机与变速箱的自动化装配工作需要依托先进的自动化技术,并且形成自动化技术与设备支持下的装配线达到运行应用效果。结合变速箱与发动机装配线设置的关键因素对核心零部件以及独立区域的装配技术实施进行分析和确认,并且掌握技术应用规划的合理方式是提升汽车发动机与变速箱自动化装配效果的重要途径。