耐海水腐蚀支座用橡胶的研究

2022-09-05陈志谷立宁张洪勇赵贵英庞二红张学文潘舒芳苏伟

陈志,谷立宁,张洪勇,赵贵英,庞二红,张学文,潘舒芳,苏伟

( 衡橡科技股份有限公司,河北 衡水 053200)

2021 年9 月1 日《建设工程抗震管理条例》的实施,为我国为进一步推广采用减震隔震技术,加强建设工程抗震管理提供了法律依据。随着我国经济高速发展,基建的全面铺开,加大了对沿海城市和岛屿的开发利用,修建了大量的路桥和高楼建筑。这些工程与人民的生活息息相关,因此,一旦遭到地震的破坏后果将不堪设想[1~2]。

橡胶建筑隔震支座是目前隔震技术最常用的一种方法,是在建筑物的基础结构和上部结构之间设置的隔震层,有效地阻隔地震能量向上部结构传递从而使上层建筑和内部设施在地震中可以保持安然无恙。自1993 年我国采用叠层橡胶支座建成首座隔震房屋后,至今在内陆有数百栋隔震建筑,技术在国内相对成熟[3~4]。周福霖等长期开展橡胶隔震技术和橡胶支座隔震支座老化性能的研究[5~7];顾浩声[8]等采用高温加速老化的方法提出了橡胶支座老化预测方法,目前对于在近海环境下海浪、盐雾等多种复杂因素存在是否会影响减震支座的减震性能和使用寿命这类的研究报道鲜有人进行研究,因此本文通过改进橡胶配方设计研究了氯磺化聚乙烯添加量对橡胶隔震支座橡胶力学性能的影响,并且进行了不同温度和海水介质中加速老化试验,预测了改性橡胶的使用寿命。

1 实验部分

1.1 试验原料

天然橡胶,云南天然橡胶产业集团;氯磺化聚乙烯潍坊硕邑化学有限公司;炭黑774 和炭黑330,卡博特产品;其余原材料均为市售。

1.2 仪器与设备

密炼机XSM-1/10~120 ,上海科创橡塑机械设备有限公司;开炼机开炼机,BL-6175BL,宝轮精密检测仪器有限公司;平板硫化机,XLB-D400×400,浙江湖州东方机械有限公司;电子拉力机,WAW-1000,上海华龙测试仪器有限公司;臭氧老化箱,OZ-O200,高铁检测仪器有限公司;恒温老化箱,GT-7017-EM,高铁检测仪器有限公司;盐雾实验箱120,东莞市高天试验设备有限公司;橡胶低温脆性实验机SCW 2,上海彭浦制冷有限公司;

1.3 试样制备

将天然橡胶、氯磺化聚乙烯和除硫化剂外小料按照设计比例在密炼机中进行密炼,排胶后将混练胶置于开炼机双辊上,待其完全包辊后分批次加入硫化剂,待其完全吃料以后,于最小辊距下薄通3~4 次,然后再辊距1.5 左右打三角包3~4 次。最后将混炼均匀的混炼胶出片。在硫化仪上测试硫化时间,然后在平板硫化机上进行模压,模压后试片如图1 所示。

图1 硫化好的橡胶试片

1.4 性能测试

(1)力学性能测定:拉伸性能、压缩性能、抗臭氧性能、脆性性能按照JG/T118-2018 规定的试验方法进行测试。

(2)耐液体试验测定:按照GB/T1690—2010 规定的实验方法进行全浸实验。

(3)老化寿命预测:根据GB/T20028—2005 结合阿累尼乌斯公式进行加速老化实验和建立数学模型,用数学关系预测改性橡胶在正常环境下和海水中的使用寿命。

2 结果与讨论

通过往原来建筑支座橡胶中并用5 份、10 份、15份、20 份、25 份和30 份(质量份)的氯磺化聚乙烯,制成6 个不同配方(分别对应配方1~7 号)的橡胶试片与原配方制成橡胶试片进行对比实验。

按照实验标准(伸长率20%,40 ℃×96 h),在臭氧浓度50 pphm 和100 pphm 下进行实验,6 个配方表面均没有发生龟裂,但是原配方制得的橡胶片在臭氧浓度50 pphm 时表面轻微龟裂,原因可能是天然橡胶为主链不饱和橡胶,分子链中有双键,在臭氧环境下易发生降解反应,氯磺化聚乙烯为主链饱和橡胶,具有优良的耐臭氧性,两者共混后提高了胶料的耐臭氧老化性[9]。对于低温性能而言,改性后的橡胶由于天然橡胶和氯磺化聚乙烯并用,6 个配方制得的试片在脆性温度,-50 ℃下均没有破坏。

图2为压缩永久变形(70 ℃×24 h,25%,A 形试样)与氯磺化聚乙烯添加量的关系,没有固定的变化规律,总体有减小趋势,并且加入氯磺化聚乙烯改性后橡胶比原来橡胶压缩永久变形性能优异,均符合标准(≤30)所规定的压缩永久变形率。原因是天然橡胶对填料有一定的吸附作用,未加入氯磺化聚乙烯之前压缩永久变形较大,加入氯磺化聚乙烯后,改善了天然橡胶对填料的吸附,压缩永久性能变好。

图2 压缩永久变形率与氯磺化聚乙烯添加量关系

从图3 可以看出改性橡胶在海水浸泡过程中质量变化率呈现升高的趋势,并且随着氯磺化聚乙烯的量的增加变化越大,质量变化率前期变化迅速,后期变化逐渐变缓慢,可以理解为浸泡前期表现为快速溶胀,质量变化率增加迅速;浸泡后期则表现为溶胀平衡,这个可能是由于橡胶自由体积所导致的,前期由于自由体积的存在,水分子进入到橡胶内部自由体积中,吸水率较快,当水分子进入到一定程度后,橡胶内部吸水过程变得缓慢[11]。

图3 质量变化率与浸泡时间的关系

综合6 个配方断裂伸长率和拉伸强度,结合橡胶隔震支座对胶料性能的和成本控制要求,我们选择2号配方作为耐海水实验和加速老化实验配方。如图4所示按照实验数据和文献来看,由于橡胶基体内部海水水分子的进入使橡胶基体与填料、填料与填料之间的化学作用力和物理作用力降低,导致当橡胶试样在受到外界拉伸力时被提前破坏,拉伸强度降低。对于断裂伸长率而言,浸泡温度的增加,使得橡胶基体自由体积中含有的水含量增加,破坏作用增强,致使浸泡温度越高,断裂伸长率保持率越低。

图4 海水环境下断裂伸长率与拉伸强度与时间关系

如图5 所示,随着老化时间的延长,拉伸强度与断裂伸长率性能下降,具体分析原因如下:随着老化时间的增加,一方面交联密度进一步增加,交联点过多不利于其抵抗外力拉伸,另一方面虽然多硫键键能低但其在拉伸状态时,及时断裂使应力分散均匀,有利于抵抗外力拉伸,但随着老化时间的增加,热氧老化对分子链结构的影响越来越大,进而造成拉伸强度持续降低。

图5 加速老化实验断裂伸长率和拉伸强度与时间的关系

结合阿累尼乌斯方程,对于海水介质老化采用加速老化的方法来模拟实际使用环境下橡胶材料的性能演变。橡胶隔震支座的海水老化在宏观上的表现为力学下降,综合国家标准和各类文献力学性能下降是跟老化时间和老化温度成某种关系的。因此可以通过橡胶减震支座胶料的性能演变规律来计算其使用时间,将老化特性指标P 与老化时间之间的关系描述为:

其中:

B——常数;

K——速率常数;

t——老化时间;

α——经验常数。

对拉伸强度、拉断伸长率等物理机械性能来说是f(P)=P/P0,P指某老化时间下橡胶的性能,P0是橡胶硫化胶原始的性能。

公式(1)中的速率常数K与老化温度T之间关系服从阿累尼乌斯方程公式:

式中:

E—— 表观活化能,J·mol-1;

R—— 气体常数,8.314 J·K-1·mol-1;

T—— 老化温度,K ;

A—— 频率因子。

对于给定α值,对公式(1) 两边同时取对数后变为:

接着,公式(2) 的等式两边取对数,变换后可得:

令y=lnK,c=lnA,d=-E/R,x=1/T则有

以 lnK对T-1绘制老化变形曲线,用直线拟合法可得系数c和d,进而得到频率因子A及表观活化能E,带入公式(2)计算出不同老化温度下的老化速率常数K,最终通过式(1),即可求得不同温度下的贮存寿命[11~13]。

根据国标 GB/T 20028——2005 当橡胶材料某个性能下降到50% 时来预测计算橡胶材料使用寿命,设计预算模型,最后得出橡胶材料性能下降至原始性能50% 时的时间。在海水环境下,所参考的模型不一样,最后计算的结果也会有差异,对于橡胶支座而言,我们选择对支座性能影响大的断裂伸长率作为寿命计算对象,得到断裂伸长率性能下降至原始性能 50% 时的时间从而进行对比。

根据图6 关系图所示,可以得出不同温度下K和B的值,然后将InK对T-1作图7。

图6 不同温度下2 号配方和原配方橡胶断裂伸长率保持率与时间的关系

图7 2 号配方和原配方lnK 与T-1 的关系

可以得出二号配方对应的A=59.57,E=22 032.9 J/mol ;原 配 方 对 应 的A=12.1,E=33 256.6 J/mol ;将得到的A、B、K和T=295 K 带入到式子(2)中,分别得到k25=0.0 082 和k25=1.79×10-5,取断裂伸长率保持率为0.5 时,带入到式子(1)中,得到改性后2 号配方和原配方在海水环境下的使用寿命为48 年左右和41 年左右。改性后2 号配方胶料比原配方胶料在海水环境下多用7 年左右,天然橡胶并用氯磺化聚乙烯提高了橡胶支座的耐老化性见表1。

表1 检测数据

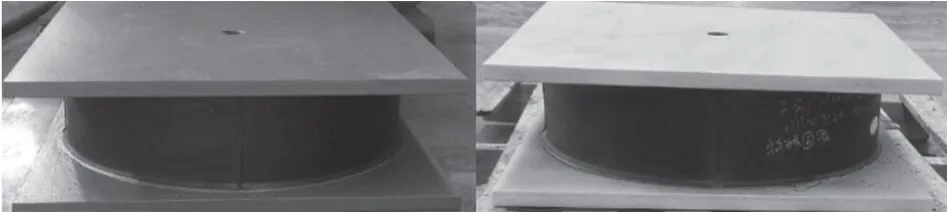

综合以上实验数据,定制了两块支座(普通型橡胶支座与耐久性橡胶支座)得出数据如图8 所示,在竖向刚度、水平等效刚度、屈服后刚度、屈服力和等效阻尼比上变化不大,因此得出在并用高分子聚合物后提高了支座的耐海水性和耐盐雾性,并且对橡胶支座的其他性能没有多大影响。

图8 普通建筑橡胶支座与耐久性橡胶支座性能对比

3 结论

(1)通过并用高分子聚合物,耐久性橡胶支座胶料在100 ppm 下进行耐臭氧实验,表面没有发生龟裂,提高了支座耐臭氧性。

(2)通过并用高分子聚合物,耐久性支座胶料的压缩永久变形呈现下降趋势,提高了橡胶支座压缩永久变形性能。

(3)通过并用高分子聚合物,耐久性支座胶料在-50 ℃时没有发生破坏,提升了橡胶支座低温性能。

(4)通过并用高分子聚合物,质量变化率随着高分子聚合物用量的增加变化越大,并且变化率越大。

(5)通过并用高分子聚合物,提升了橡胶支座胶料耐老化性和耐海水性,在普通环境和海水环境下使用寿命均比普通支座胶料分分别提升了8 年和5 年。