可配置多路温控器在挤出机上的应用

2022-09-05许志胜

许志胜

( 大连三垒科技有限公司, 辽宁 大连 116024 )

0 引言

温控器的发展经历了自动化、信息化的历程,目前已经快速进入智能化的前进方向,产品形态也从采用单表控制、通用PLC 编程实现温度控制、PLC+ 模块温控器到最新的可配置多回路温度控制器。挤出机的核心是温度控制,在挤出塑料的过程中,螺杆和塑料物料之间的相互摩擦会产生较大的热量(摩擦热),同时相邻加热区互相影响等因素,给温度恒定和精度带来了困难。可配置多回路温度控制器能够切实满足复杂温度控制系统的需求,在挤出机上的应用,具有绝对的优势。我们通过其在SJ-120×33/90×33 单螺杆共挤机组的应用,完整阐述其温控的工艺原理,系统构成和控制要点。

1 SJ-120×33/90×33 单螺杆共挤机组温控特点和方案比较

1.1 挤出机的温控特点

SJ-120×33/90×33 单螺杆共挤机组是最新的高速PP/PE/PVC 双壁波纹管生产线的挤出设备,如图1 所示,整套生产线包括挤出机、成型机、冷却水箱,切割机等。

图1 高速PP/PE/PVC 双壁波纹管生产线

此挤出机温控主要有以下2 个特点:

(1) 温度控制回路较多,挤出机SJ-120×33 有18 路温度控制回路,SJ-90×33 有14 路温度控制回路。正常工作时挤出机的温度很高,一般都在180 ℃以上,预热时间一般都在4 h 左右。当温度稳定后,挤出机进行生产,生产时要求的温度精度通常为±1 ℃。

(2) 加热回路分机筒和模具两个部分,机筒冷却方式是风机冷却,模具是自然冷却;同时加热过程中,中间回路温度发生变化时,会影响相邻通道的温度,回造成实际温度的波动,因此温控器PID 算法一定要精准,同时要有双PID 加热冷却控制和单PID 加热控制。

1.2 温控系统可选方案的比较

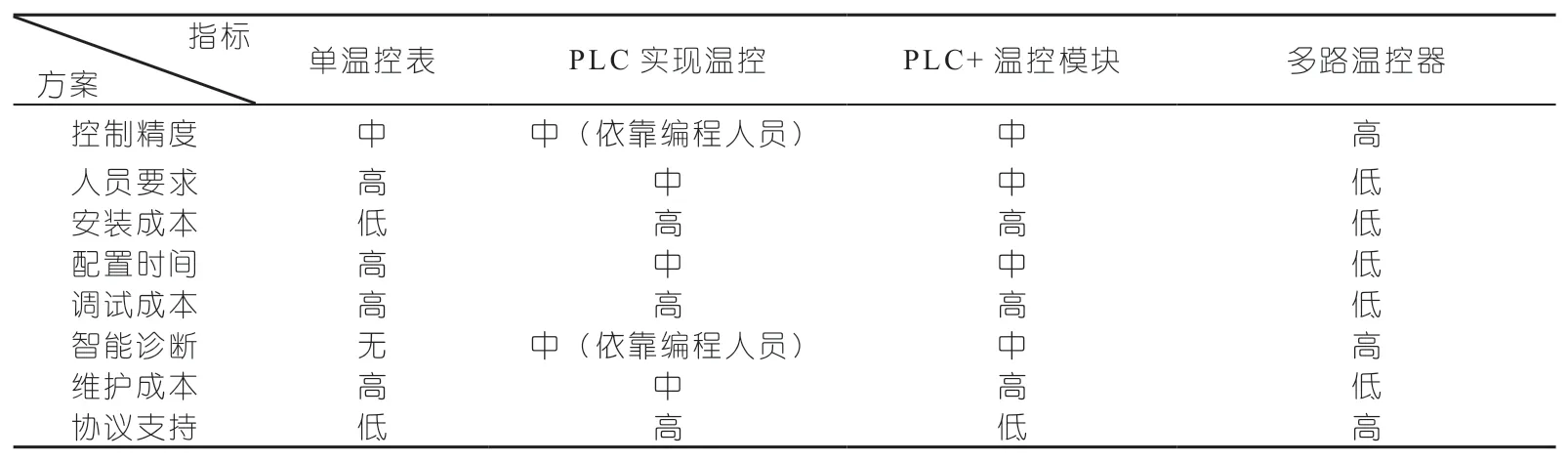

通过引言里介绍,目前挤出机在温控的方式上,一般有4 种方式。通过表1,我们能够看到,在控制回路数目多,工业协议信息化,有智能化自诊断要求的应用场景中,在成本、组态、维护、控制精度等综合指标上,可配置多路温控器有绝对的优势。

表1 四种方式的比较

2 挤出机控制系统构成和温控器特点

2.1 系统构成

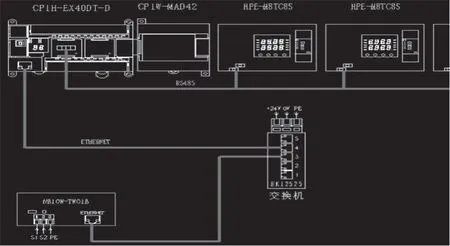

此套挤出机系统可分为2 个独立的挤出机设备分别进行控制,2 个PLC 和触摸屏通过Ethernet/IP 总线通讯,PLC 和多回路温控器通过RS-485 通讯。本系统选择方案配置为:欧姆龙CP1H-E×2+NB10W+若干多路温控器。见图2。

图2 系统结构网络图

2.2 可编程多路温控器的特点

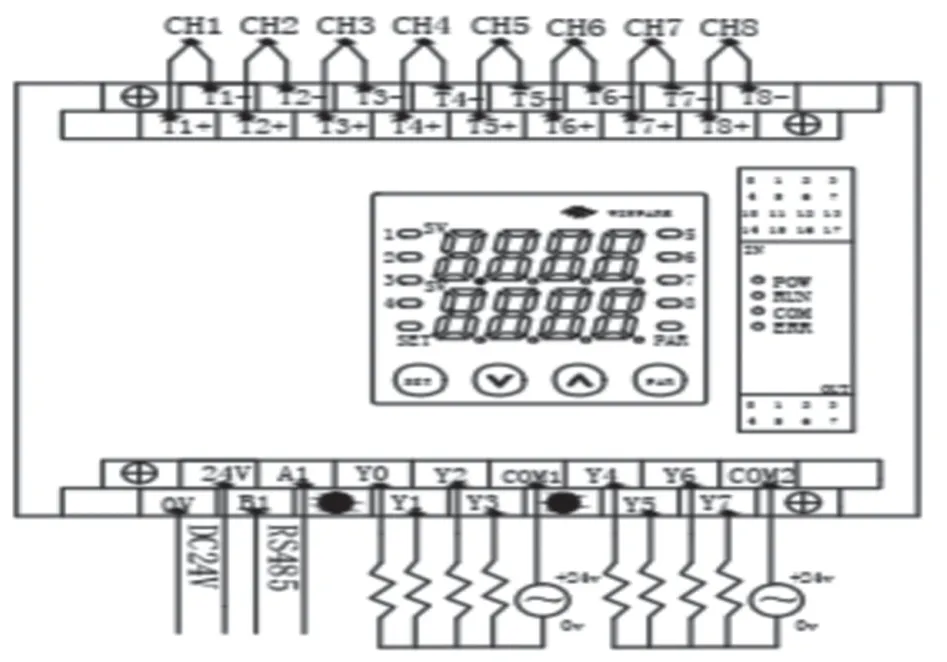

本系统使用国产可配置多路控制器,图3 为其中一款的接线图。目前,多路温度控制器是基于智能化、信息化、高集成度、高可用性的需求,设计推出了很多全新的产品,可以在复杂的温度控制领域,尤其在挤出机上能够有效降低客户的组态、安装、维护等产品的周期成本;可以为客户提供快速的安装、安全可靠的启动。最少的停机时间,最大限度提高了产品性能和生产效率。一般温控器支持以下特性和功能特点:

图3 多路温控器接线图

(1)支持多种工业总线协议及以太网工业协议, 如 EtherNET/IP、EtheCAT、ModbusTCP、ModbusRTU、CANopen、Profinet 等;

(2)智能自诊断,错误的显示,上报信息,诊断及信息服务;

(3)PID 精确的算法,具有高精度、无超调、节能特性;

(4)支持双PID 加热冷却控制和单PID 加热控制;

(5)可自整定,支持多回路控制分组;

(6)受控制的启动过程;

(7)传感器故障输出功能及自动恢复控制;

(8)自动/ 手动切换;

(9)在线校验,测量值修正。

3 挤出机系统性能指标和温控关键点

3.1 挤出机性能指标

挤出机的性能指标主要有以下2 个:

(1)熔体压力:根据原料的不同,PP/PE/PVC 要求的熔体压力也不一样,一般范围在15~35 MPa,精度要求±1 MPa. 压力过高会降低生产效率,增加能耗比, 而且会造成模具漏料,设备损坏;压力过小则制品不利于成型,浪费原材料。压力的高低和原料及机筒螺杆有关,同时和温度也有很大关系,温度对压力是可控的。

(2)熔体温度:熔体温度一般不超过230 ℃,超过此极限,材料的热降解严重,影响管材的质量;温度过低,物料塑化不好,成型产品表面粗糙。熔体温度的控制精度要求±5 ℃。这就要求温控精确,越精确管材质量越好。

3.2 温度控制关键点及难点

挤出机控制的关键点在于主机速度的稳定及熔体温度的精确。这里主要阐述熔体的温度控制。

熔体温度的控制精度,主要在三个方面:一方面取决于温度采集的精度,即PID 反馈信号的精度,本例挤出机所采用的多回路温控器为PID 加自适应模糊逻辑Ziegler Nichols 算法,具有高精度,特征分辨率在0.1 ℃;另一方面取决于执行器的响应时间,响应越快,精度越高,本例多路温控器为20 ms 采样周期,速度为毫秒级;第三个最重要的因素是闭环控制的PID 参数是否合适。合适的PID 能够保证超调小,进入稳态速度快,偏差小;前2 个因素为客观因素,第3 个因素为主观因素,由调试者设定PID 参数,这也是挤出机控制的难点,本例温度控制器支持2 种PID自整定方案,支持多回路控制分组和耦合关系的设定,整定出合适的PID 参数操作简单。

挤出机的难点在于相邻加热区互相影响温度,机筒螺杆剪切热对温区影响及冷却风机对温区的影响。

挤出机温度控制区的温度反馈,一般采用的是2线制K 型或J 型的热电偶进行测量。见图4。

图4 挤出机的风机及热电偶

挤出机温控分为3 个区:机筒区、法兰区和模具区。熔体温度控制依靠固态继电器的导通控制电阻丝加热来提高温度。固态继电器作为执行器,较之普通接触器可靠性更高, 且无触点、寿命长、速度快。尤其是可以快速通断的特点,十分适合于PID 控制的PWM输出。

而本文挤出机的固态继电器导通是由多路温控器的温度PID 输出控制的。同时机筒熔体温度还受外部冷却风机的影响,机筒区冷却一般采用交流接触器控制3 相交流250W 风机直吹机筒来实现。作为执行器,交流接触器响应速度慢,触点接通线圈,不宜于快速频繁启动,在冷却PID 参数设置要更加合理。

4 挤出机PlD 温度控制系统解决方案及编程

4.1 欧姆龙CP1H-E 和温控器通讯

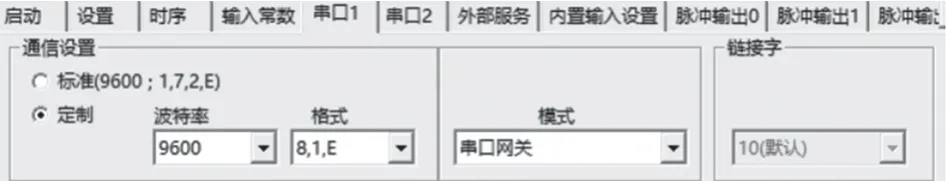

CP1H-E 通过欧姆龙CP1W-CIF12 选件板和多回路温控器建立RS-485 通讯接口。主站为CP1H-E,从站为温控器,一个RS-485 网络可以连接32 个从站设备,传送距离为50 m。硬件连接为屏蔽双绞线连接电缆,同时软件需要正确通信设置,保持主站和从站通讯一致。主站CP1H E 软件设置,如图5。从站温控器可以用自带面板设置。

图5 CP1H-E 通信设置

4.2 PlD 自整定

见图6,多路温控器的自整定和温控表类似,可根据不同的现场环境,进行自整定。通电,启动自整定,通过几次的温升温降后,会整定出合适的PID 参数,从而取得高精度的温度控制效果。根据选择需要,机筒区加热选择双PID 加热冷却控制,模具区选择单PID 加热控制。同时加热选择脉宽调制加热输出值,即通过PWM 来控制固态继电器的通断,从而实现温度调节。冷却PID 选择开关模式,减少频繁启动,适合接触器启停。

图6 PID 自整定设置

在温控器面板可以设置过程值的上下限,分别设为300 ℃和-20 ℃,同时可设置其它需要的智能诊断和报警,如加热电流监控,控制回路报警,断偶报警等。以上温控器的参数,包括各加热区温度的设置值和反馈值,通过CP1H-E 的读写,直接反映在触摸屏上。

4.3 软件编程

根据基本通讯协议,采用ModbusRTU 协议,从模式通讯连接RS-485。欧姆龙CP1H-E 通过软件编程读写温控器的参数。

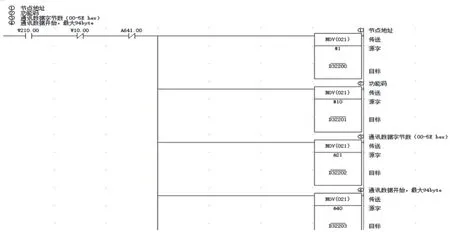

(1) 写指令如图7。

图7 写数据程序块

指令表述为通过节点1,写入数据,标准的欧姆龙CP1H-E 的功能码#10,地址为0040,串口1,通过A641.00 端口1 开始执行,这是标准欧姆龙串口程序。通过Ethernet/IP 总线通讯,CP1H-E 和NB 触摸屏变量连接,可以在触摸屏上设置温度、温度最大值和最小值等参数。

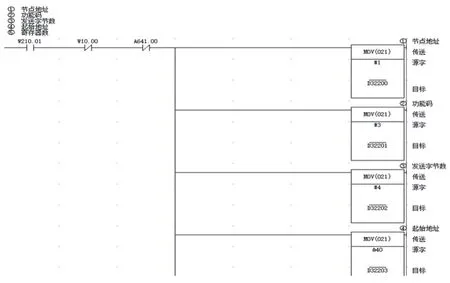

(2) 读命令如图8。

图8 读数据程序块

指令表述为通过节点1,读取数据,标准的欧姆龙CP1H-E 的功能码#3,地址为0040,串口1,通过A641.00 端口1 开始执行。同理可以在触摸屏上读取温度、状态和报警。

4.4 运行效果

这套挤出机采用欧姆龙CP1H-E×2+NB10W+若干多路温控器的控制方案,已经推出2 年,在高速生产线上运行效果良好,对挤出机的各区温度控制精度很高,基本误差在±0.5 ℃,目前该方案已经成为三垒公司的标准配置。

5 结论

可配置多路温控器特别适用挤出机温控系统,从目前的挤出机4 种方案来说,它具有非常大的优势。希望这种产品的研发越多越好,推动装备制造业自动化、信息化、智能化,满足客户在成本、性能与效率的持续需求。