工艺参数对Ni60-Cu/BaF2·CaF2定向结构涂层组织和性能的影响

2022-09-05王新民王新华任军强

王 毅, 殷 翔, 周 凯, 王新民, 王新华, 任军强

(1. 甘肃建投兰州新区建设管理有限公司, 甘肃 兰州 730087; 2. 兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050)

Ni基涂层具有良好的耐磨性能,能够满足苛刻工况的服役要求,已广泛应用于机械加工、航空航天、石油化工等领域.但采用热喷涂技术制备的Ni基涂层内部缺陷较多,涂层与基体结合强度差[1-4].因此,必须要对热喷涂涂层进行后续处理.采用感应重熔+强制冷却技术能够制备具有定向结构的Ni基合金涂层[5].与单一感应重熔涂层相比,感应重熔和强制冷却制得的定向结构涂层由于其致密的定向结构而表现出更高的摩擦系数和更低的磨损率.该技术既能够消除预制涂层中的各种缺陷,又能使涂层与基体之间的机械结合转变为冶金结合,提高涂层的结合强度,更提高涂层的耐磨性.通过向Ni60定向结构涂层添加WC制备Ni60/WC定向结构涂层能够进一步提高涂层耐磨性[6-7],但过高的摩擦系数对对偶件会产生不利影响,因此,在涂层高耐磨基础上研究添加减摩成分降低摩擦系数以获得具有良好减摩和耐磨综合性能良好的定向结构涂层具有重要意义.

氟化物在强氧化或还原环境中有很强的化学惰性,其相对柔软[8-10],且剪切强度低[11],尤其BaF2·CaF2比单一的BaF2或CaF2具有更低的摩擦系数,是应用最广泛的固体润滑剂之一[12-13].Cu作为一种固体润滑剂,在较宽的温度范围内可以降低复合材料的摩擦系数,Cu与BaF2·CaF2结合能产生协同润滑效应,可以更好地发挥润滑组元的减摩效果.同时,Cu在Ni基合金中具有良好的润湿性,它可以完全溶解在镍基体中,形成取代固溶体.Cu还可以促进BaF2·CaF2与Ni基合金间的润湿性,从而提高涂层中BaF2·CaF2的溶解含量[14].Yuan等[15]采用由 WC-Co、Cu 和BaF2·CaF2共晶组成的自制原料粉末,通过大气等离子喷涂 (APS) 技术制备了WC-Co-Cu-BaF2·CaF2自润滑耐磨涂层.研究表明,WC-Co-Cu- BaF2·CaF2涂层比 WC-Co 涂层显示出更高的耐磨性,并且发现WC颗粒形成了支撑接触载荷的骨架结构,增强了复合涂层的耐磨性,Cu和BaF2·CaF2作为粘结相极大地阻止了等离子喷涂过程中WC颗粒的分解和脱碳,并在涂层中起到了润滑作用.

本文基于Cu和BaF2·CaF2优异的减摩性能,选择Cu和 BaF2·CaF2作为减摩添加物,将其和Ni60粉体复合,制备Ni60-Cu/BaF2·CaF2定向结构复合涂层,研究了不同感应重熔功率对Ni60-Cu/BaF2·CaF2定向结构涂层组织和硬度的影响,确定了制备Ni60-Cu/BaF2·CaF2定向结构涂层最佳的重熔工艺.

1 实验材料、涂层制备和检测方法

1.1 实验材料

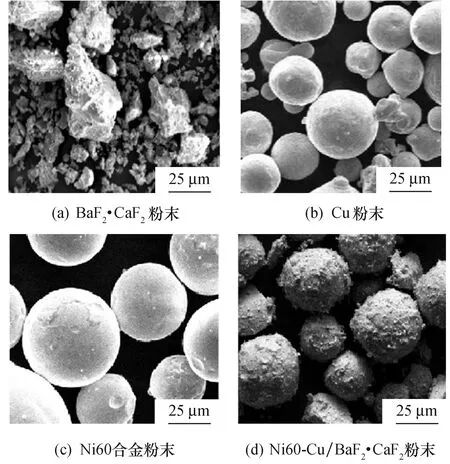

实验所选用的基体材料是45#钢,未热处理时其硬度≤229 HB,其成分见表1.制备涂层选用的粉末为:商用Ni60合金粉末(48~106 μm),商用纯Cu粉末(25~70 μm,纯度为99.9%)、BaF2(75 μm,分析纯)和CaF2(75 μm,分析纯).Ni60成分见表2.根据文献[16]中的方法,制备了BaF2·CaF2粉末.烧结后,BaF2·CaF2粉末的形貌如图1a所示,从图中可以看出,烧结后的BaF2·CaF2共晶粉末呈不规则的碎块状.

图1 粉末的SEM图Fig.1 SEM image of powder

图1b、图1c 分别为Cu粉末、Ni60粉末的形貌图,从图中可以出,Ni60粉末和Cu粉末都具有很好的球形度,保证了混合粉末较好的流动性.将Ni60、Cu和BaF2·CaF2三种粉末按质量比86∶8∶6配置,将配置好的粉末在三维混料机中机械搅拌2 h,然后以Si3N4硬质合金为球磨介质,在氩气保护条件下于行星式高能球磨机中球磨6 h(球料比7∶3,转速300 r/min),制得混合粉末,球磨后混合粉末的形貌如图1d所示,由图可见,球磨后BaF2·CaF2粉末很好地粘附在球形的Ni60粉末上.

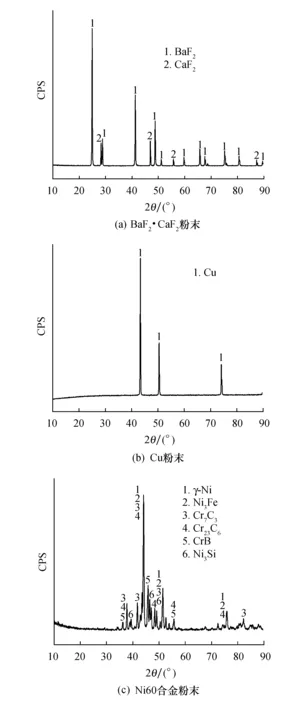

图2a~图2c分别为BaF2·CaF2粉末、Cu粉末、Ni60合金粉末的XRD图谱.从图中可知,BaF2·CaF2粉末由单纯的BaF2和CaF2组成,没有其他杂质相出现,Cu粉末显示为单质Cu相,Ni60合金粉末中的主要物相有:γ-Ni、Ni3Fe、Cr7C3、Cr23C6、Ni2Si、CrB.

图2 粉末的XRD谱图Fig.2 XRD patterns of powders

1.2 涂层制备

采用型号为QHT-7/hA的氧-乙炔火焰喷涂设备在尺寸为100 mm×100 mm×8 mm的45#钢基体上制备厚度为800 μm的Ni60-Cu/BaF2·CaF2预制涂层.喷涂前,先用角磨机对基体块四周开倒角处理,以减少喷涂过程中因应力集中而产生的卷边等缺陷.用棕刚玉对基体表面进行喷砂处理,后用乙醇洗涤基体表面,以提高涂层与基体间的结合强度.喷涂参数为:O2压力为0.45~0.55 MPa,C2H2压力为0.08~0.1 MPa,N2压力为0.09~0.20 MPa,喷涂距离约为200 mm,喷枪移动速度为8~11 mm/s.

将Ni60-Cu/BaF2·CaF2预制涂层试样切割成φ30 mm的小试样,采用型号为SPG-30B的高频感应加热设备和自制的定向冷却装置制备Ni60-Cu/BaF2·CaF2定向结构涂层.重熔参数为:感应加热频率160~170 kHz,线圈与小试样的间隙3~4 mm,感应加热功率7、10、15 kW.冷却水流量1.886 mL/(min·mm2).

1.3 检测方法

采用QuantaFEG450场发射扫描电子显微镜(SEM)以及所附带的电制冷X射线能谱仪(EDS)对涂层的组织形貌进行观察和元素分布分析.采用D /MAX2500PC型X射线衍射仪对涂层进行物相分析,阴极靶为Cu,在10°~100°扫描,扫描速度为5(°)/min.测试前,使用100、200、600、1 000、1 500、2 000目砂纸对待测试样进行打磨,后进行抛光处理.另外,观察形貌和元素分析的试样还需用王水进行腐蚀处理.

采用维氏硬度测试仪测试涂层试样表面和截面的硬度,载荷为1.96 N,载荷保持时间为10 s.为避免因表面粗糙度差异而造成实验误差,硬度测试前,先对待测试样表面和截面分别进行打磨和抛光处理.测试涂层表面的硬度时,在不同位置随机选取3组数据,每组选取11个测试点.测试截面硬度时,在不同的位置测试3组数据,每次数据需从靠近界面的基体到涂层的垂直方向上选取16个点,测试间距为100 μm,且保证每组测试点处于同一垂直方向.

2 结果与讨论

2.1 Ni60-Cu/BaF2·CaF2自润滑涂层的组织结构与元素分析

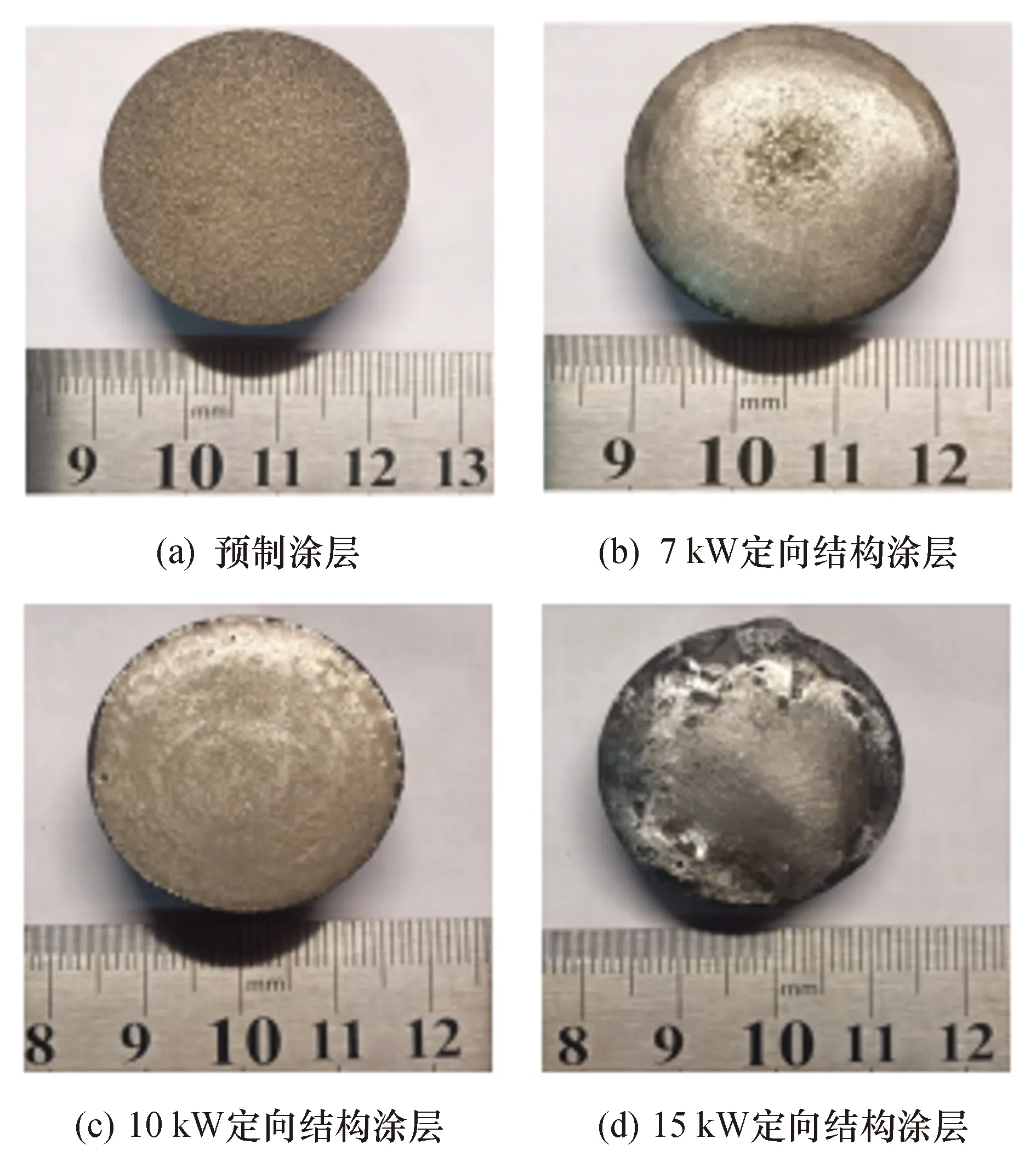

图3为预制涂层和不同重熔功率制备的定向结构涂层的宏观照片,从图中可以看出,预制涂层的宏观表面呈现粗糙的颗粒状特征,定向结构涂层的宏观表面呈现光滑的凝固态特征,采用不同功率制备的定向结构涂层的宏观表面也有明显的区别,出现上述现象原因在于重熔功率的差异.当重熔功率为7 kW时,温度上升较慢,涂层表面的热输入较少,保留着一些颗粒状特征,这是因为热输入不足,使得预制涂层中的部分颗粒未被熔化.当重熔功率为10 kW时,涂层表面获得良好的外观,涂层表面呈现出白亮色的光泽且平整光滑;当重熔功率增大到15 kW时,温度升高过快,热输入较高,涂层表面出现流淌现象,导致液态金属流淌到涂层边缘形成金属瘤,因此高功率下定向结构复合涂层表现为不平整的宏观表面.另外,高功率下基体的烧损也较为严重,导致热影响区变大,基体被熔化.

图3 Ni60-Cu/BaF2·CaF2涂层宏观照片Fig.3 Digital photos of Ni60-Cu/BaF2·CaF2 coatings

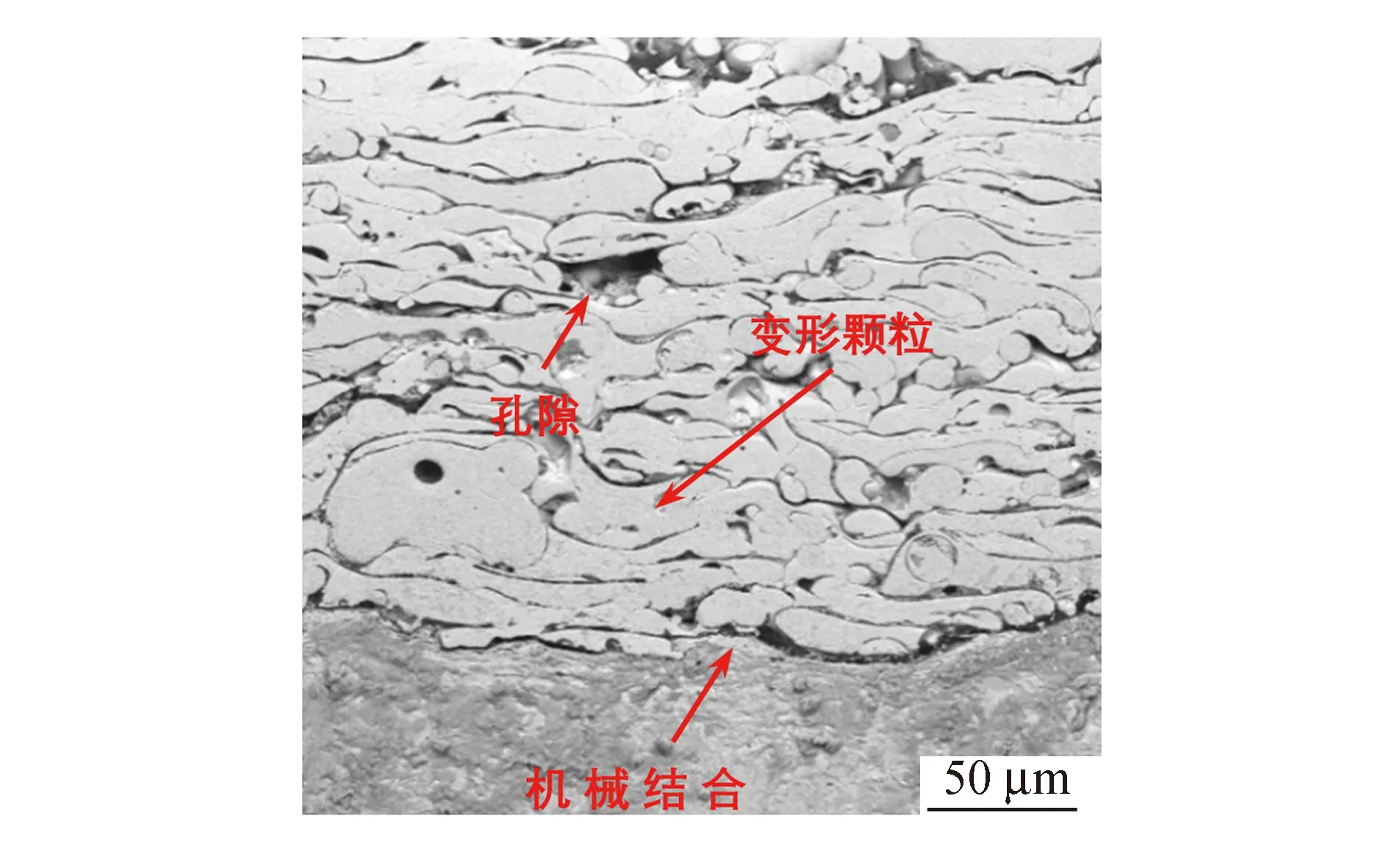

图4为Ni60-Cu/BaF2·CaF2预制涂层SEM微观组织形貌.从图4可以看出,涂层截面为典型的层流状组织结构,涂层与基体间的结合界面清晰,结合方式表现为挤压、镶嵌的机械结合.涂层组织由挤压变形的扁平粒子、未熔颗粒及焊合区组成,同时存在着杂质和孔洞等缺陷,喷涂层和基体之间的界面处发现了微裂纹,并在涂层内发现了少量随机分布的孔隙.这些缺陷导致涂层层间结合强度和密度降低.

图4 Ni60-Cu/BaF2·CaF2预制涂层SEM形貌

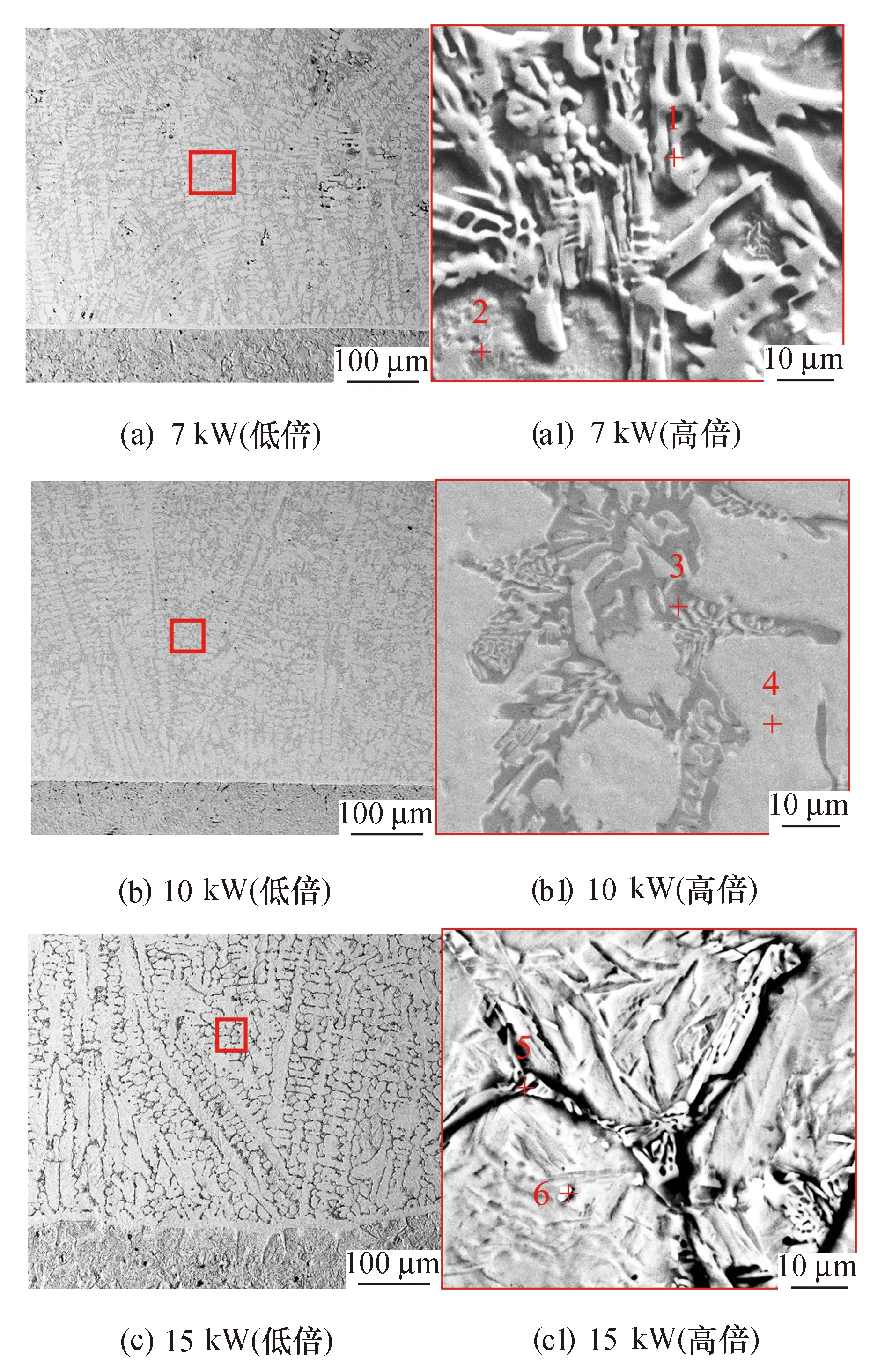

图5为不同感应重熔加热功率下制备的Ni60-Cu/BaF2·CaF2定向结构复合涂层SEM微观形貌照片.与图4相比,定向结构涂层组织不再呈现层流状结构,空隙和未熔颗粒等缺陷基本消失,涂层与基体间的结合方式转变为冶金结合,且出现了一条明显的冶金结合带.这是由于在感应电磁搅拌和高温的共同作用下,原有的涂层组织发生了重熔再结晶,形成了新的组织形态.

图5 不同感应重熔加热功率Ni60-Cu/BaF2·CaF2定向结构涂层SEM形貌Fig.5 SEM of Ni60-Cu/BaF2·CaF2 directional structure coating with different induction remelting heating power appearance

当重熔功率为7 kW时,定向结构涂层的组织中柱状晶生长不明显,组织中有明显的缺陷,主要以短的棒状和板条状为主.低功率下,涂层中产生缺陷的原因是粉末颗粒熔化后涂层内部体积减小,流动性能较差,液态合金未能迅速填充而造成孔隙.在较快的凝固过程中,原先预制涂层中残留孔隙来不及愈合而被保留在涂层当中.此外,部分涂层中的高熔点物质未被全部熔化,在凝固过程中,这些高熔点物质镶嵌在凝固态组织中,从而在涂层组织中残留未熔颗粒.这些组织中的不连续性会阻碍柱状晶的生长.由图5a局部放大图可知,这时涂层晶界表现为细小的板条状组织.

当重熔功率为10 kW时,较大的加热功率使涂层合金具有良好的熔融状态,熔化状态良好的合金具有较好的流动性能,在强制冷却水的作用下,形成了贯穿涂层的柱状晶组织.整体上柱状晶组织生长良好,组织中无明显缺陷,涂层与基体间的冶金结合带也较为平整.这得益于恰当的热输入使预制涂层组织在重熔过程中得到了良好的熔融,该重熔温度在强制冷却过程中为定向枝晶的生长创造了良好的温度梯度和动力学生长条件,从而涂层形成了良好的定向结构组织.由图5b局部放大图可知,这时涂层晶界主要以呈“岛状”的离异共晶组织.

当重熔功率为15 kW时,涂层组织的取向仍然明显,但组织明显粗化,涂层与基体间的冶金结合带变宽且不平整.相关研究表明[17],较高的表面温度可以增强液滴在基材上的润湿性和铺展性,并促进基体中的Fe元素和涂层中的元素相互扩散,使得冶金结合带变宽,过高的温度还使得基体烧损变形,出现了冶金结合带不平整的现象.同时,随着功率的增加,涂层热输入增加,使得涂层合金处于高温状态的时间较长,导致涂层中异质形核的“籽晶”数量减小,涂层合金较长时间的熔融状态,也为晶粒生长提供了充足时间,根据晶粒生长理论[18],形核率的降低和足够的晶粒生长时间会使晶粒变得粗大,由图5c局部放大图可知,由于合金处于较高温度状态,为溶质元素的析出提供了足够条件,从而晶界表现为窄而连续的特征.

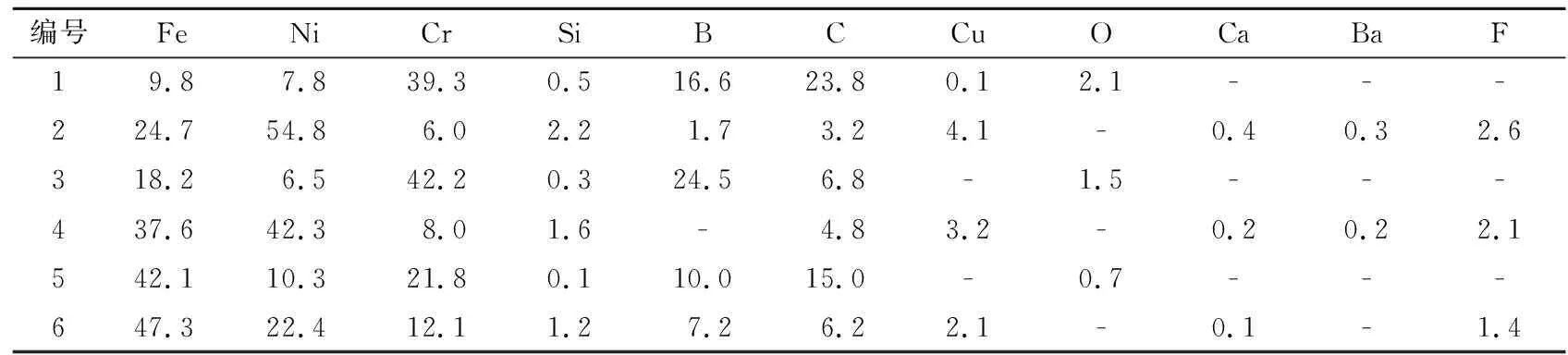

表3为图5a1~c1中标注的不同位置的EDS分析.由分析结果可知,图5a1中1处主要富集Cr、B、C等元素,结合XRD分析结果,说明其主要是硼铬化物和碳铬化物;2处主要富集Fe、Ni等元素及Cu、Ba、Ca、F元素,说明所添加的Cu/BaF2·CaF2主要富集于晶粒部位,根据表3中Ni元素与Fe元素的相对原子含量结果和XRD分析结果,说明此处主要为Ni3Fe相和少量的γ-(Fe, Ni)固溶体相;图5b1中3处也主要富集Cr和B等元素,但C含量显著减小,Cr和B比例大约为2∶1,结合XRD分析结果,可以推断小块状的物质为Cr2B;4处主要富集Fe、Ni等元素及Ba、Ca、F元素,但Ba、Ca、F元素含量相对于2点明显减小,根据Ni元素与Fe元素的相对原子含量和XRD分析结果,说明此处主要为γ-(Fe, Ni)固溶体相和少量的Ni3Fe相;图5c1中5处主要富集Fe、Cr、B、C等元素,说明此处除了有Cr2B和Cr23C6等外,还有Fe-C与Fe-B形成的针状物;6处同样富集Fe、Ni、B、C等元素,结合XRD图可以认为此处主要为γ-(Fe, Ni)固溶体相,还有针状的碳化物与硼化物形成.

表3 不同功率定向结构涂层不同位置的EDS分析结果

从2、4、6处的分析可以得出,随着重熔功率的增加,涂层中的Ni3Fe相不断地转变为γ-(Fe, Ni)固溶体相,这是Fe元素向涂层扩散导致的结果.与图5a1和图5b1相比,图5c1中5、6两点中的Fe元素含量大致相同,Cr和Ni的含量差别也进一步减小.这说明在高功率下,加速了溶质元素在晶界的析出,以及Fe元素的扩散使晶粒向过饱和固溶体转变.

综上所述,Fe、Ni、Cu、Ba、Ca、F等元素主要分布于2、4、6位置,说明晶粒主要由γ-(Fe, Ni)固溶体相、Ni3Fe相、Cu0.81Ni0.19相构成,添加的Cu、BaF2和CaF2主要溶解到晶粒当中.Cr、B、C等元素主要存在于1、3、5位置,说明Cr23C6、Cr2B等强化相主要在晶界上,对晶界起到强化作用.

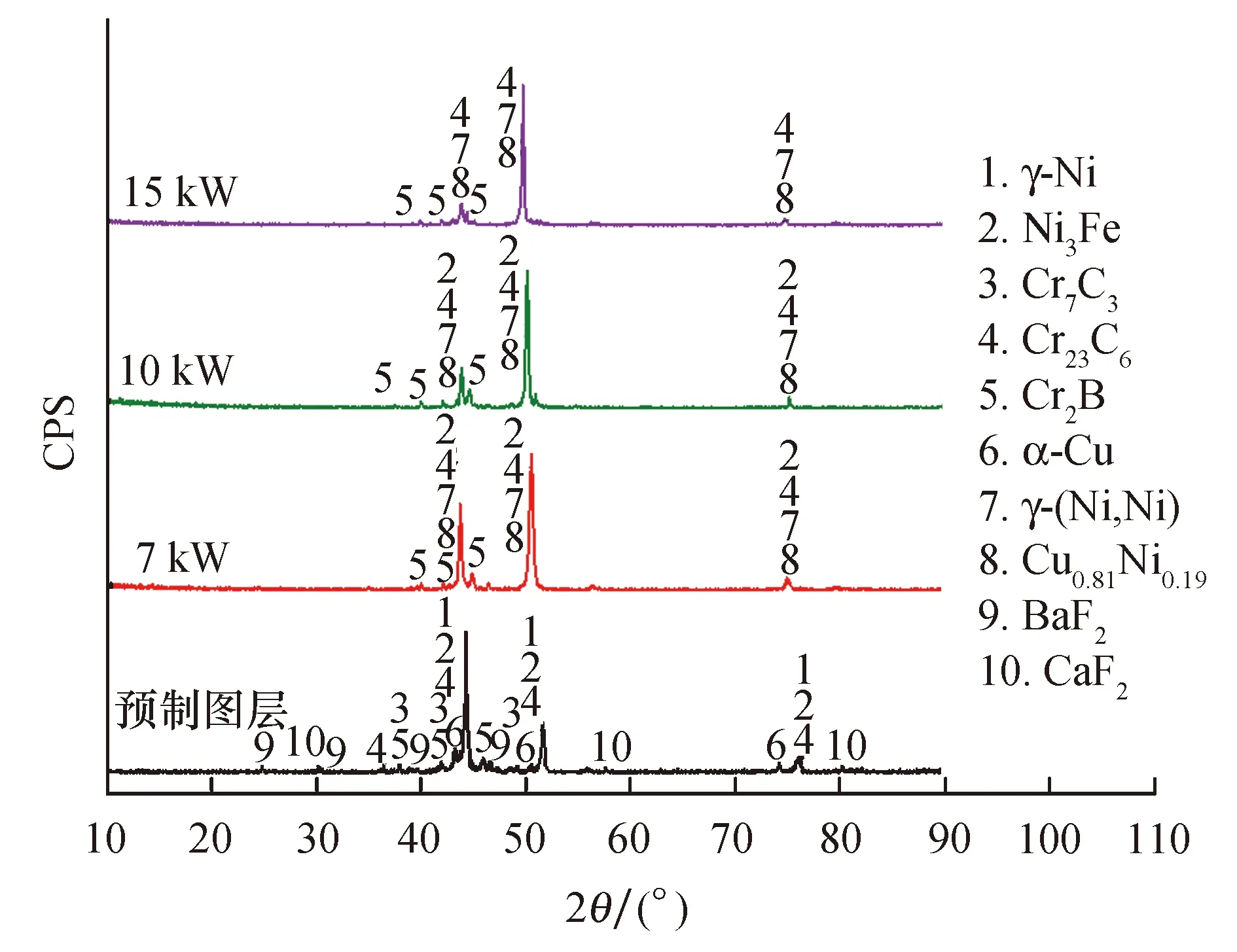

2.2 Ni60-Cu/BaF2·CaF2自润滑涂层的物相分析

图6为预制涂层和不同重熔功率的定向结构涂层的XRD谱图,从图中可以看出,预制涂层和定向结构涂层的XRD图谱中由于物相的衍射峰相近、衍射峰重合,因此在一个衍射峰上出现多个物相.参照ICDD标准卡片,比较三个强衍射峰的强度,可以得出预制涂层的物相由γ-Ni、Ni3Fe、Cr23C6、Cr2B、Cr7C3、α-Cu、BaF2和CaF2组成.与预制涂层中其他物相的衍射峰强度相比,BaF2和CaF2的衍射峰强度很弱,但峰位依然清晰.不同功率制备的定向结构涂层的主要物相为γ-(Fe, Ni)、Ni3Fe、Cr23C6、Cr2B和Cu0.81Ni0.19,但在感应重熔功率为15 kW时,定向结构涂层中未检测到Ni3Fe.与喷涂层相比,感应重熔+强制冷却后涂层的物相和最强衍射峰的角度发生了很大变化,谱图中最强峰的衍射角度从44°转变成51°,这是重熔+强制冷却过程中新相的形成和晶粒定向生长的结果.

图6 预制涂层与不同感应重熔功率定向结构涂层的XRD谱图Fig.6 XRD patterns of prefabricated coatings and directional structural coatings with different induction remelting power

结合EDS分析结果认为,在感应重熔过程中,Fe元素向γ-Ni相中扩散,电磁搅拌为Fe元素的运动提供了额外的驱动力,导致并促进γ-Ni相向γ-(Fe, Ni)固溶体相转化,从而定向结构涂层未检测到γ-Ni相.当重熔功率为15 kW时,Fe元素的扩散更为剧烈,不仅促使了γ-Ni相向γ-(Fe, Ni)固溶体相的转化,还使得Ni3Fe相向γ-(Fe, Ni)转变,导致在重熔功率为15 kW的定向结构涂层中Ni3Fe相几乎全部转变为γ-(Fe, Ni)固溶体相,这和表3中EDS分析结果一致.这也和Lv等[19]研究结果一致,该研究也表明 Fe元素向Ni3Fe相中扩散会导致Ni3Fe相向γ-(Fe, Ni)固溶体相转变.在三种不同功率的定向结构涂层中均未检测到Cr7C3,主要因为强制冷却抑制了B化物和C化物的形成[20],并且基体中的Fe元素对涂层的稀释效应使得涂层中Cr7C3等硬质相的相对含量减少,导致定向结构涂层中Cr7C3的含量下降,因此在定向结构涂层中未检测到Cr7C3相.定向结构涂层的XRD谱图中也未检测到α-Cu、BaF2、CaF2,这是因为Cu元素与Ni元素在重熔过程中形成了Cu0.81Ni0.19相.而Wang等[21]研究表明,BaF2和CaF2在涂层XRD衍射图中的消失可归因于重熔过程对涂层的稀释效应,在感应重熔过程中,基体中的Fe元素扩散到涂层中,导致涂层中的BaF2和CaF2相对含量降低,难以被检测到,另外,根据EDS分析结果,随着重熔功率增加, BaF2、CaF2部分分解排除,也可能是导致其含量降低未检测出的一个重要原因.

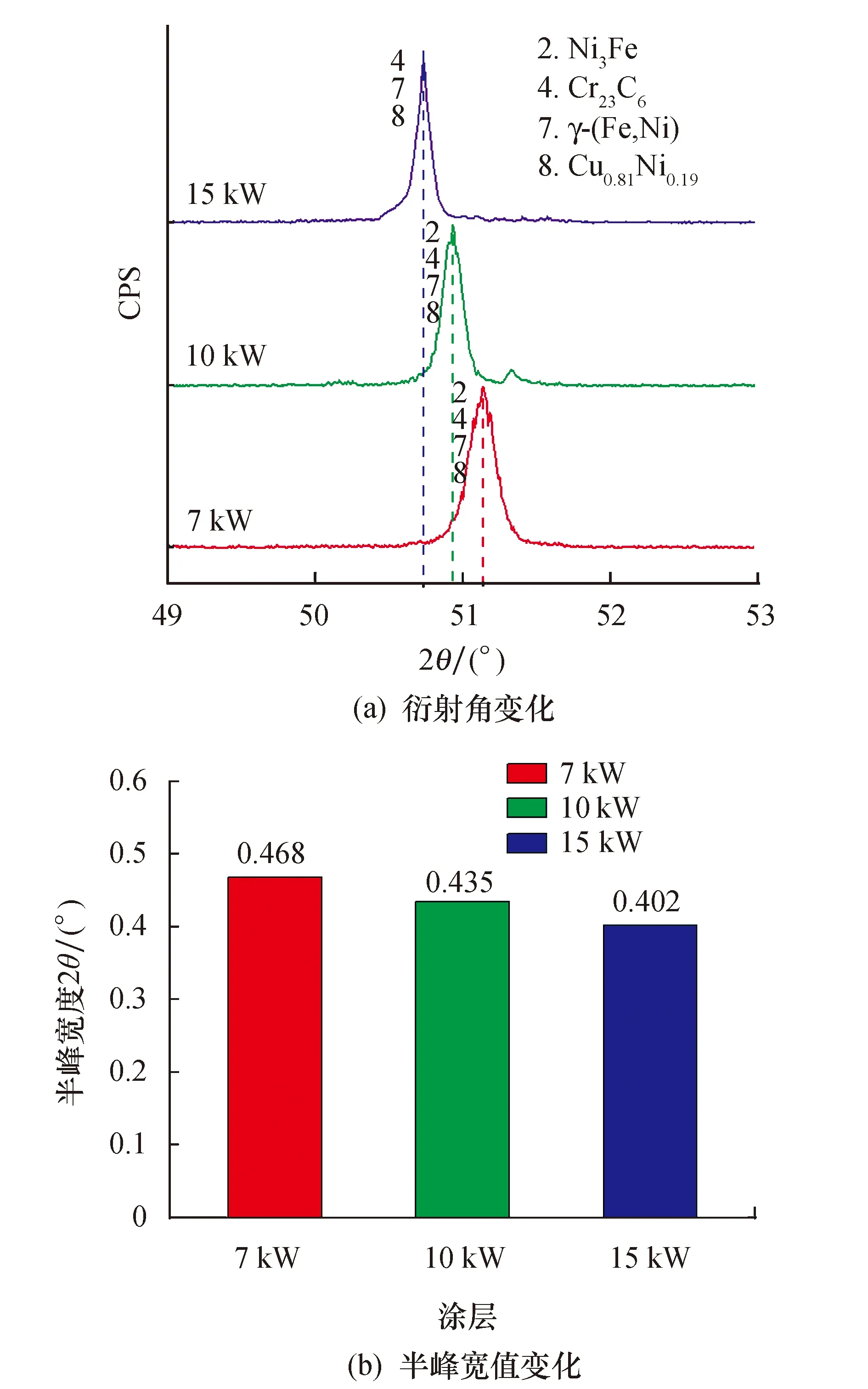

图7为不同功率定向结构涂层主峰的衍射角度变化和半峰宽值变化.从图7a中可以看出,随着功率的增加,主峰的衍射角向小角度偏移,说明随着功率越大,重熔温度越高,晶面间距有逐渐变大趋势.

图7 不同功率定向结构涂层主峰参数的变化Fig.7 Variation of main peak parameters of directional structure coatings with different powers

根据公式(1)所示的Bragg方程:

2dsinθ=nλ

(1)

其中:d为晶面间距;θ为衍射角度;λ为X射线的波长;n为反射级数.

衍射角(θ)的变小,表明晶面间距的增大.Fe原子的原子半径(0.129 nm)比Ni的原子半径(0.124 nm)稍大,因此γ-Ni向γ-(Fe, Ni)固溶体相的转变会引起晶体结构的晶面间距的增大,另外,随着重熔温度增加,枝晶的长大也是晶面间距变化的一个重要原因.

从图7b中半峰宽可以看出,随着功率的增加,主峰的半峰宽值不断减小,根据式(2)所示的Debye-Scherrer公式:

(2)

其中:D为晶体在垂直于晶面的方向上的区域尺寸,可以近似地视为晶粒的尺寸;K为谢乐常数;λ为X射线的波长;B为衍射峰的半峰宽;θ为衍射角.

衍射角(θ)的变化也会引起半峰宽的变化,但影响较小,半峰宽的变化主要是由晶粒尺寸的变化引起的[22].这就意味着半峰宽的减小会导致晶粒尺寸的增大,说明随着感应重熔的功率增加,定向结构涂层晶粒尺寸逐渐变大,这和SEM照片反映的信息一致.

2.3 Ni60-Cu/BaF2·CaF2自润滑涂层的硬度分析

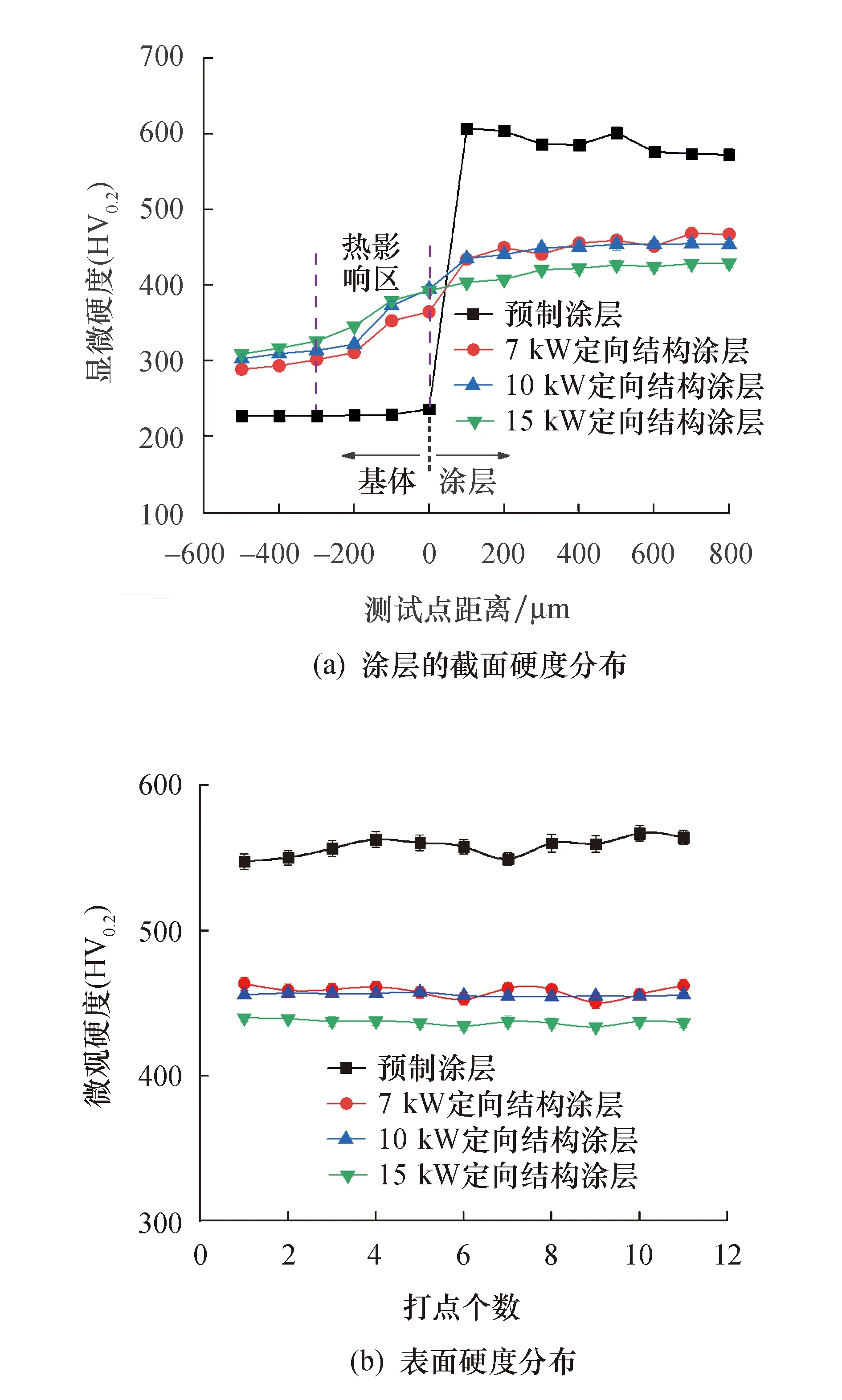

图8a为预制涂层和不同重熔功率的定向结构涂层的截面硬度值分布,从图中可以看出,经过感应重熔+强制冷却处理后,定向结构涂层的硬度明显下降.这与Fe元素对涂层的稀释有关,在感应重熔过程中,大量的Fe元素扩散进入涂层组织中,生成Fe、Ni固溶体,并稀释了Cr23C6、Cr7C3等硬质相的相对含量,使硬质相对涂层的强化效果减弱,导致涂层的硬度值下降.此外,强制冷却抑制了Cr7C3等硬质相的形成和生长,使得涂层中硬质相的含量进一步降低.多种因素共同导致定向结构涂层的硬度值较预制涂层下降.定向结构涂层基体的硬度较预制涂层基体的硬度大,且在定向结构涂层中出现了硬度变化的过渡区域(热影响区).这是感应重熔+强制冷却等同于对基体进行了淬火处理,使得定向结构涂层中基体的硬度有了明显的增加.另外,在高温下,涂层中的元素向基体进行扩散,同样使得基体的硬度值增加.

图8 不同重熔功率下的定向结构涂层硬度分布图Fig.8 Hardness distribution of directional structure coating under different remelting power

图8b为预制涂层和不同重熔功率的定向结构涂层的表面硬度值分布图,从中可以看出,预制涂层的硬度值波动幅度较大,这是预制涂层组织结构的不均匀性造成的.经过感应重熔+强制冷却处理,涂层的硬度值下降,硬度值的波动幅度减小,说明感应重熔+强制冷却处理使组织更加均匀化.重熔功率为15 kW的定向结构涂层的硬度值较重熔功率为7 kW和10 kW的定向结构涂层发生了下降,结合微观结构照片、EDS、XRD可知,高功率下,较高的加热温度导致涂层中较高含量的固溶体生成,并使组织长大,从而硬度有所降低.

3 结论

对不同感应重熔功率Ni60-Cu/BaF2·CaF2定向结构涂层的组织形貌、元素分布、物相以及硬度值进行了分析,得出如下结论:

1) 当感应重熔功率为10 kW时,定向结构涂层几乎无明显的缺陷,涂层组织中柱状晶生长良好,形成了贯穿涂层组织的柱状晶.涂层与基体间的冶金结合带也较为平整.形成了良好的凝固态组织.

2) 定向结构涂层中存在γ-(Fe, Ni)、Ni3Fe、Cr23C6、Cr2B和Cu0.81Ni0.19等物相.随着感应重熔功率的增加,定向结构涂层XRD谱图中主峰的衍射角向小角度偏移,主峰的半峰宽值不断减小.

3) 感应重熔功率对涂层的硬度有很大影响,定向结构涂层的硬度随着加热功率的增加而减低.在感应重熔功率10 kW时,定向结构涂层拥有较高的硬度值,且硬度值波动最小.