回火温度对大尺寸锻态35CrMo钢微观组织和力学性能的影响

2022-09-05王晓巍余胜峰王瑞麒

廖 佳, 付 涛, 王晓巍, 余胜峰, 王瑞麒, 彭 飞

(1. 中国第二重型机械集团德阳万航模锻有限责任公司, 四川 德阳 618000;2. 中航飞机起落架有限责任公司, 陕西 汉中 723200;3. 沈阳飞机工业(集团)有限公司, 辽宁 沈阳 110034;4. 湖南大学 材料科学与工程学院, 湖南 长沙 410082)

35CrMo钢具有优异的耐磨性、抗冲击性能和耐蚀性能,常用来制造承受冲击、弯扭、高载荷的各种机器中的重要零件[1-2]。对于采用锻造方式生产的35CrMo钢大中型构件,通常要在锻造后进行调质处理来获得最佳的强韧性匹配[3-4]。由于锻造后组织存在明显的带状特征,即锻后组织沿主变形方向呈纤维状分布,这种组织各向异性会对材料最终的力学性能产生明显影响[5]。因此,评价锻态35CrMo钢的力学性能需要结合纵向(沿带状方向)和横向(垂直带状方向)进行综合性能评价。另外,对于大尺寸零件而言,冷却过程中边部和心部的冷速差异会造成最终组织的不均匀性,这同样会影响最终产品的服役性能。本文从热处理工艺调控出发,结合回火过程中渗碳体析出动力学的研究,系统分析了回火温度对大尺寸试块表层和心部组织均匀性、横/纵向力学性能的影响,最终获得强度、塑性和韧性具有最优匹配的热处理调控方案,从而为实际工业生产提供指导。

1 试验材料及方法

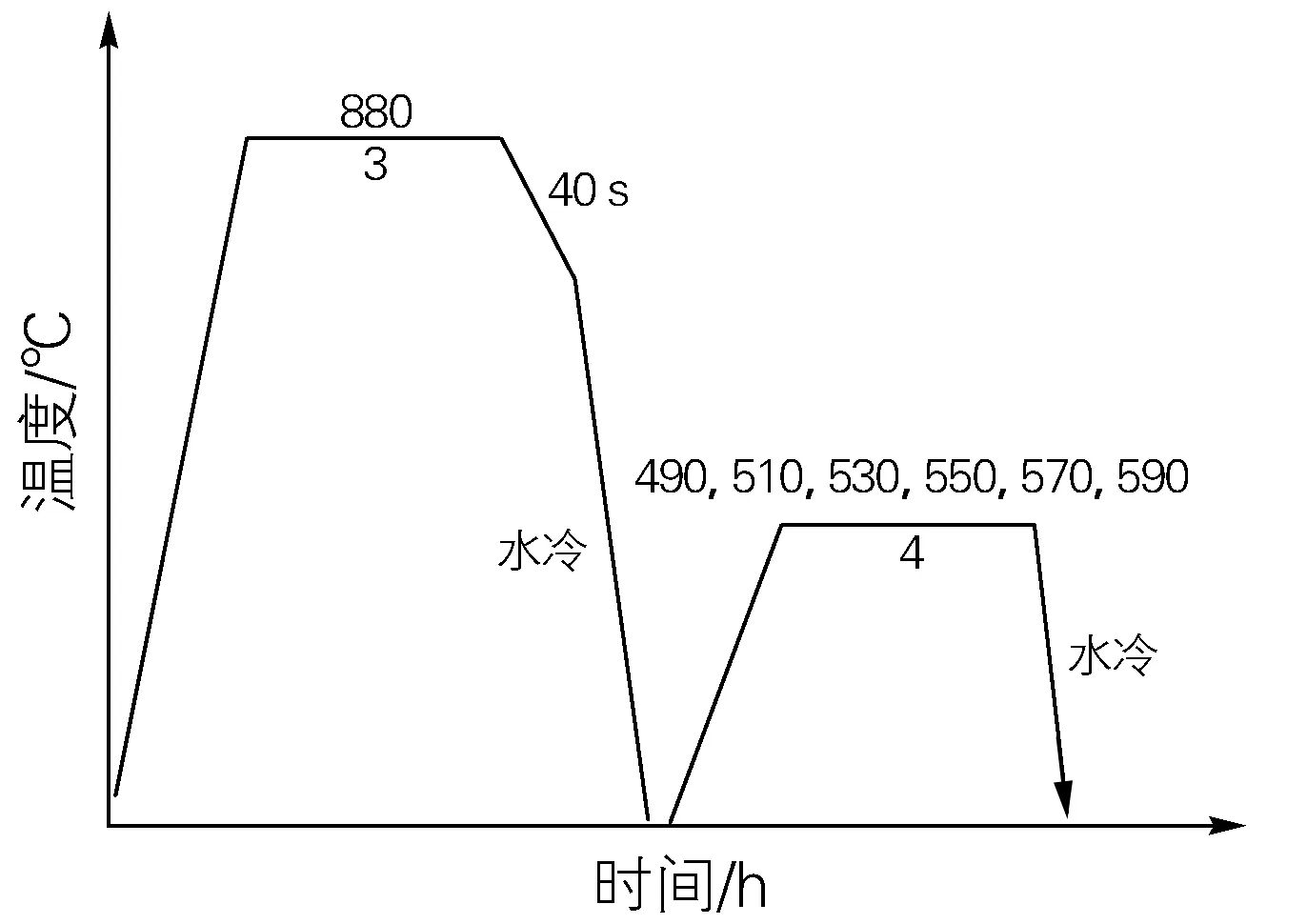

本文中所采用的35CrMo钢化学成分如表1所示,原始铸锭经自由锻后的截面尺寸为80 mm×80 mm,随后沿锻坯长度方向切成80 mm×80 mm×160 mm的试块。试块的热处理工艺方案如图1所示,首先加热到880 ℃保温3 h实现完全奥氏体化,随后转运到淬火槽进行水淬,转运时间为40 s。将淬火后的试块分别重新加热到490、510、530、550、570、590 ℃保温4 h,最终均通过水冷冷却到室温。

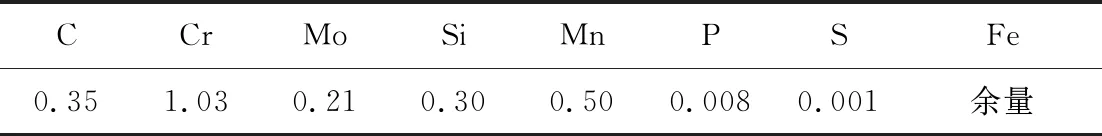

表1 试验用35CrMo钢的化学成分(质量分数,%)

图1 热处理工艺示意图

从调质处理后的试块中取拉伸、冲击及金相试样,由于锻造后金属沿长度方向呈带状分布,因此,分别对沿带状方向(纵向)和垂直带状方向(横向)进行力学性能的测定。其中拉伸试样为国标D5比例试样,冲击试样为国标U型缺口试样,摆锤锤刃半径为2 mm,KU2。另外,考虑到大尺寸试块内外可能存在组织不均匀性,因此分别对试块表层和心部进行纵向组织观察。对应试样经机械研磨、抛光后,经4%硝酸酒精腐蚀,随后进行金相和SEM观察。

此外,利用动力学模拟软件Dictra对马氏体回火过程中的渗碳体析出动力学进行了模拟,所采用的热力学数据库和动力学数据库分别为TCFE9和MOBFE3。模拟工艺为570 ℃回火4 h。为了简化模拟过程,以马氏体板条的一半作为基本模拟单元,尺寸为100 nm[6],成分简化为Fe-0.35C-1Cr。渗碳体通过形核和长大的方式从马氏体板条界面处析出,且与马氏体板条间的界面保持局域平衡条件。

2 结果与讨论

2.1 调质处理前后的组织观察

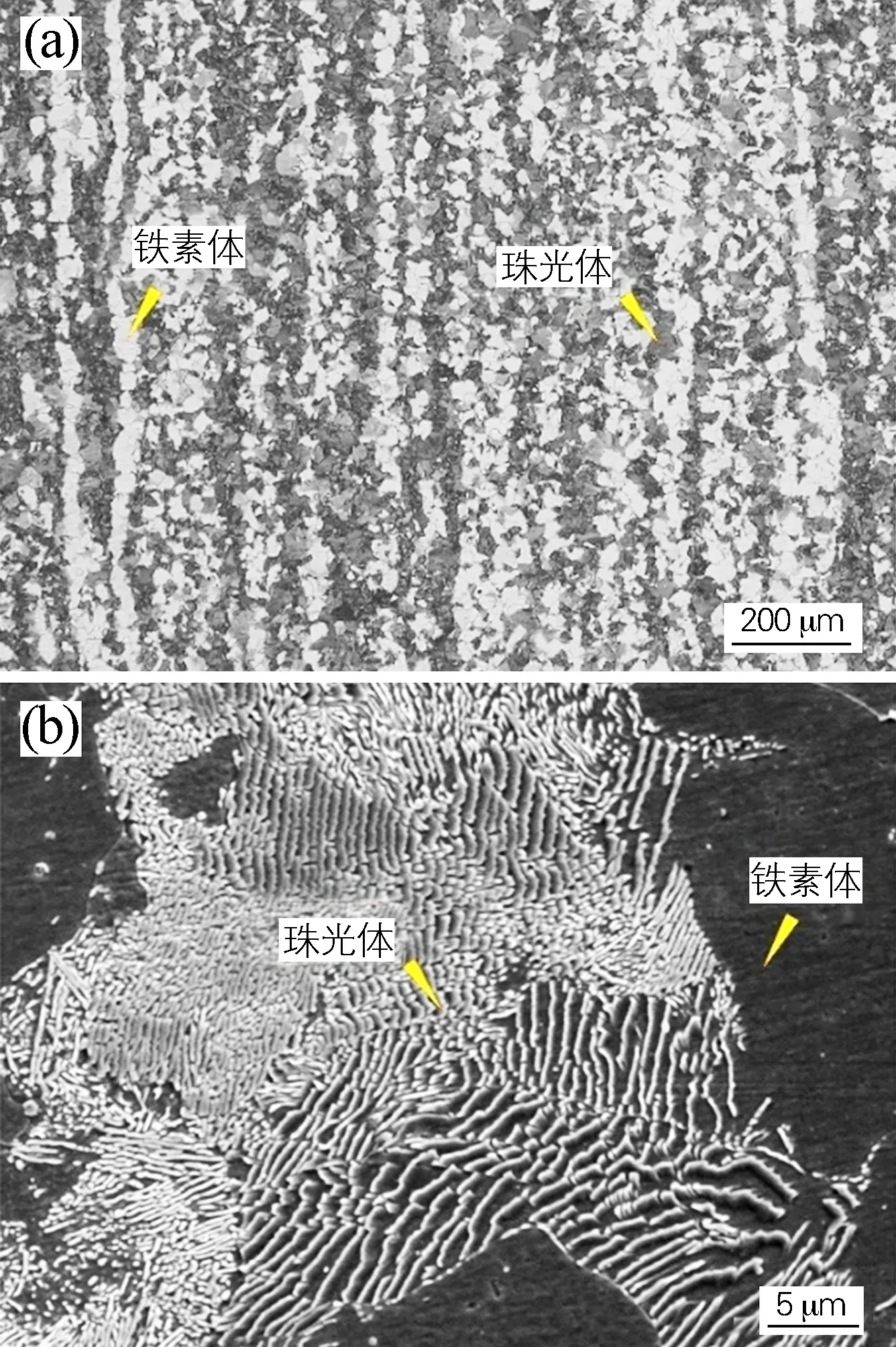

原始锻坯组织如图2所示。在金相图中(见图2(a)),沿锻坯长度方向存在明显的带状组织,并进一步利用SEM确定为铁素体和珠光体的交替分布带。这种带状组织的出现与锻坯中的元素偏析带直接相关[7-8]。对于35CrMo钢而言,原始铸坯中的枝晶间元素偏析(Cr、Mn、Co等)会在随后的自由锻过程中沿主变形方向(即锻坯长度方向)拉长成条状,在锻后空冷过程中,合金含量较低区域优先发生铁素体相变,而合金含量较高区域随后发生珠光体相变,从而形成交替分布的两相带状组织。

图2 调质处理前的35CrMo钢锻坯原始组织

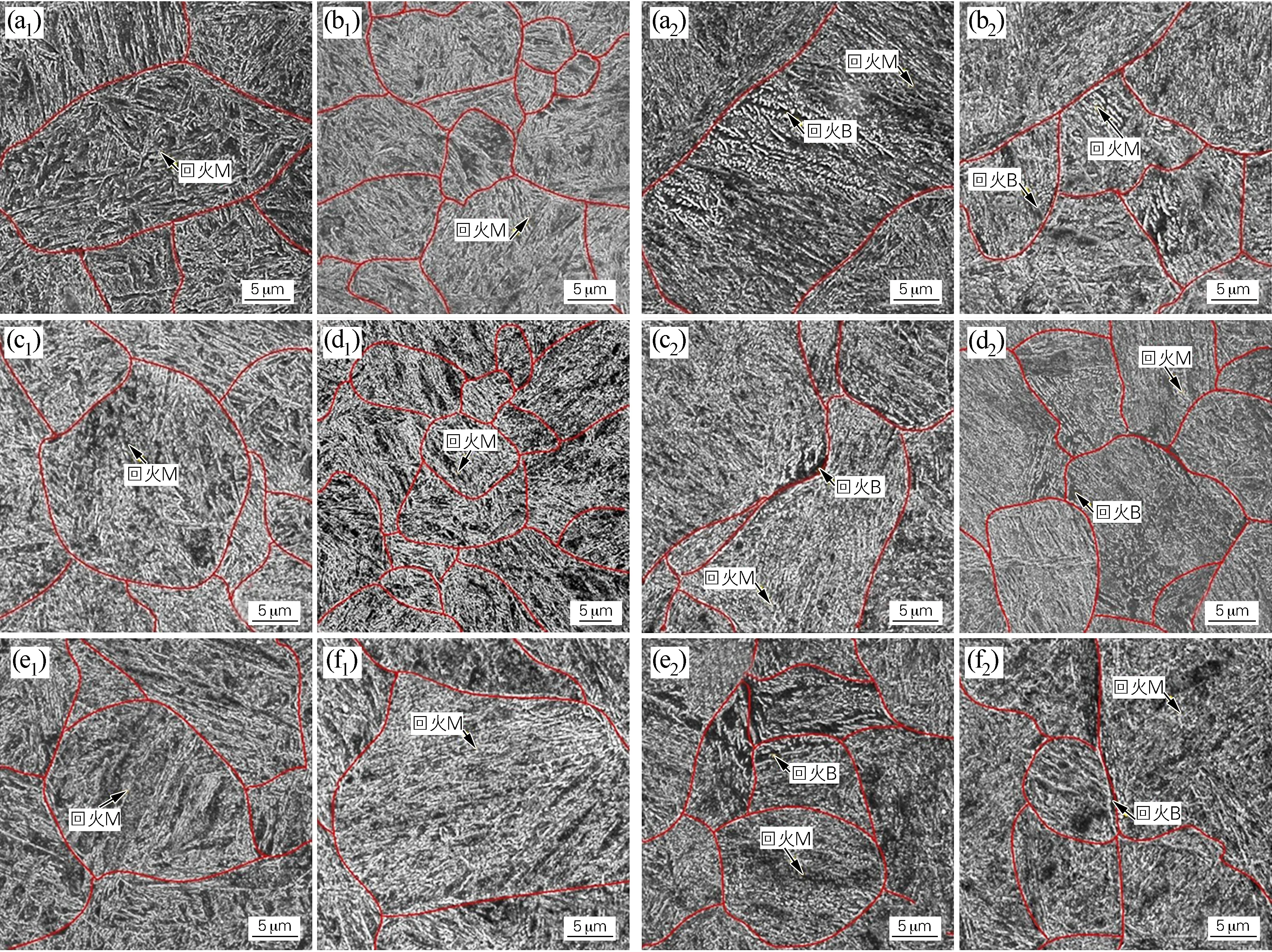

不同温度回火后,试块表层和心部的SEM照片如图3所示,其中典型原始奥氏体晶界用红色实线画出。可以看出,锻坯中的带状组织经调质处理后已完全消除。另外,回火温度的改变对整体组织形貌及分布特征的影响较小,各工艺下试块表层组织均为回火马氏体,且大量细小球状渗碳体集中析出在原始奥氏体晶界、马氏体板条束界及板条块界;试块心部组织以回火马氏体为基体,但同时还存在一定量的回火贝氏体。

图3 不同回火温度下35CrMo钢试样表层(a1~f1)和心部(a2~f2)的SEM照片

进一步分析可知,回火贝氏体主要分布在原始奥氏体晶界附近。可以推断,锻后热处理过程中,35CrMo钢在880 ℃已经实现完全奥氏体化,随后水淬过程中,表层换热较快,能够达到马氏体生成的临界冷速,因此生成了全马氏体组织,并在随后回火过程中转变为包含渗碳体析出的回火马氏体。相较而言,由于试块心部换热较慢,对应冷速较低,同时原始奥氏体晶界可作为贝氏体相变的优先形核点,因此淬火过程中会基于原奥氏体晶界形成贝氏体组织,并可进一步向晶内生长。

2.2 典型回火工艺下的渗碳体析出动力学

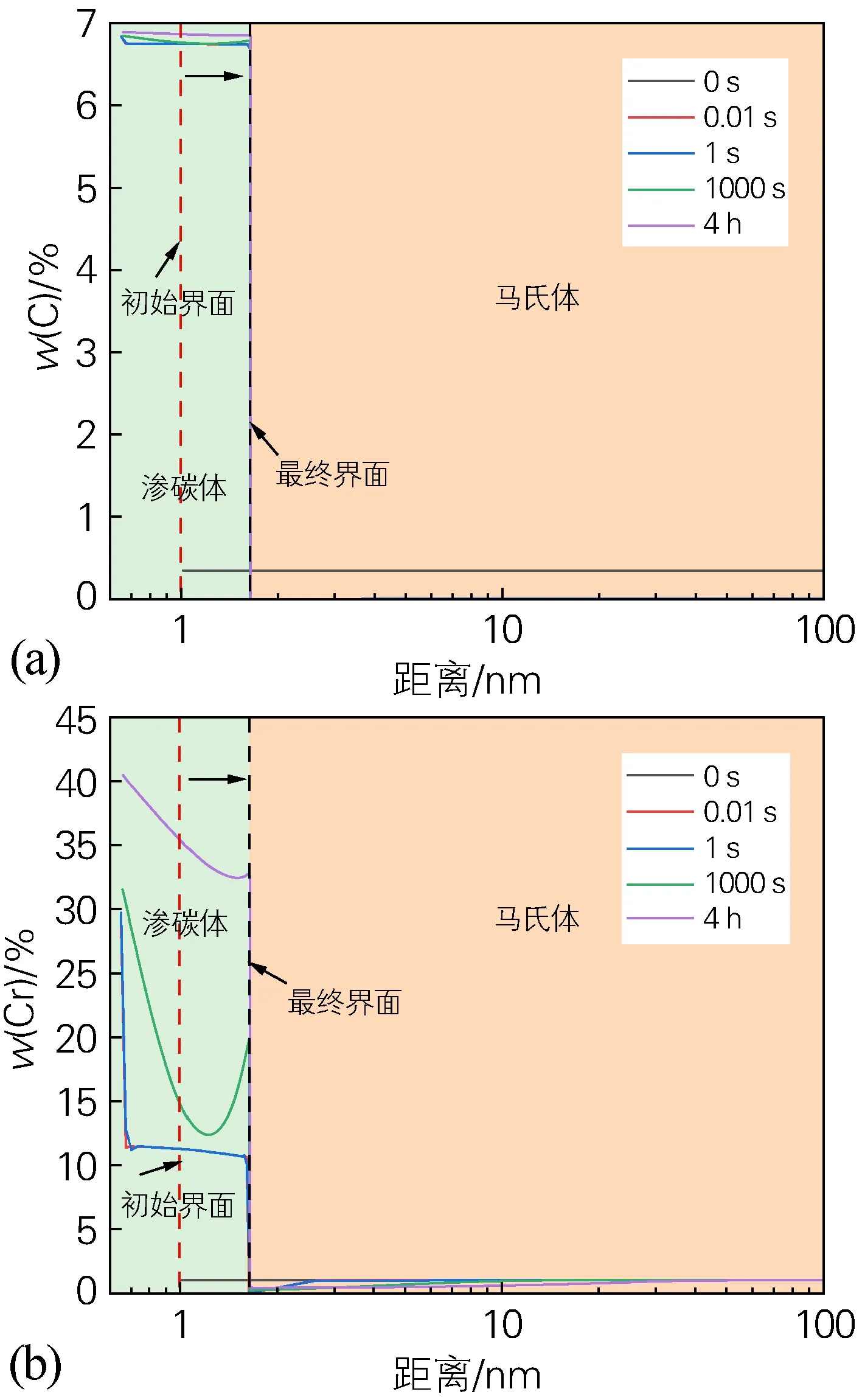

对于35CrMo钢的锻后调质工艺来说,高温淬火后生成的马氏体会在后续的保温过程中发生回火转变。在经典马氏体回火理论中,随着回火温度的升高,马氏体要依次经历碳原子偏聚、过渡型碳化物析出、残留奥氏体分解及渗碳体析出等阶段[9]。为了对35CrMo钢高温回火过程中的渗碳体析出情况进行详细分析,本文选择570 ℃作为典型回火温度进行渗碳体析出动力学模拟,其结果如图4和图5所示。

回火过程中C和Cr元素的分布情况如图4所示。回火初期,组织中只有马氏体,其成分为设定的钢种成分(0.35C-1Cr)。随着回火过程的进行,渗碳体析出,马氏体尺寸减小。与此同时,由于C元素的扩散系数很高,整个析出过程中各相C元素近似均匀分布。随着渗碳体长大到一定程度,界面位置基本稳定不变,此时渗碳体中的碳含量逐渐增加,而马氏体中碳含量始终等于铁素体在该温度下的平衡碳含量。

图4 570 ℃回火过程中35CrMo钢元素分布变化情况

对于Cr元素而言,其扩散系数较低,因此在各相中存在不均匀分布现象。在渗碳体析出初期,渗碳体中靠近界面处Cr含量略低,远离界面处Cr元素含量较高;马氏体靠近界面处出现了明显的贫Cr区,远离界面处仍保持基体Cr含量。当回火时间达到1000 s时,渗碳体内远离和靠近界面处均富Cr,但距离界面稍远处贫Cr。另外,随着回火时间的继续延长,渗碳体中的Cr含量不断提高,4 h后仍未达到最终平衡。

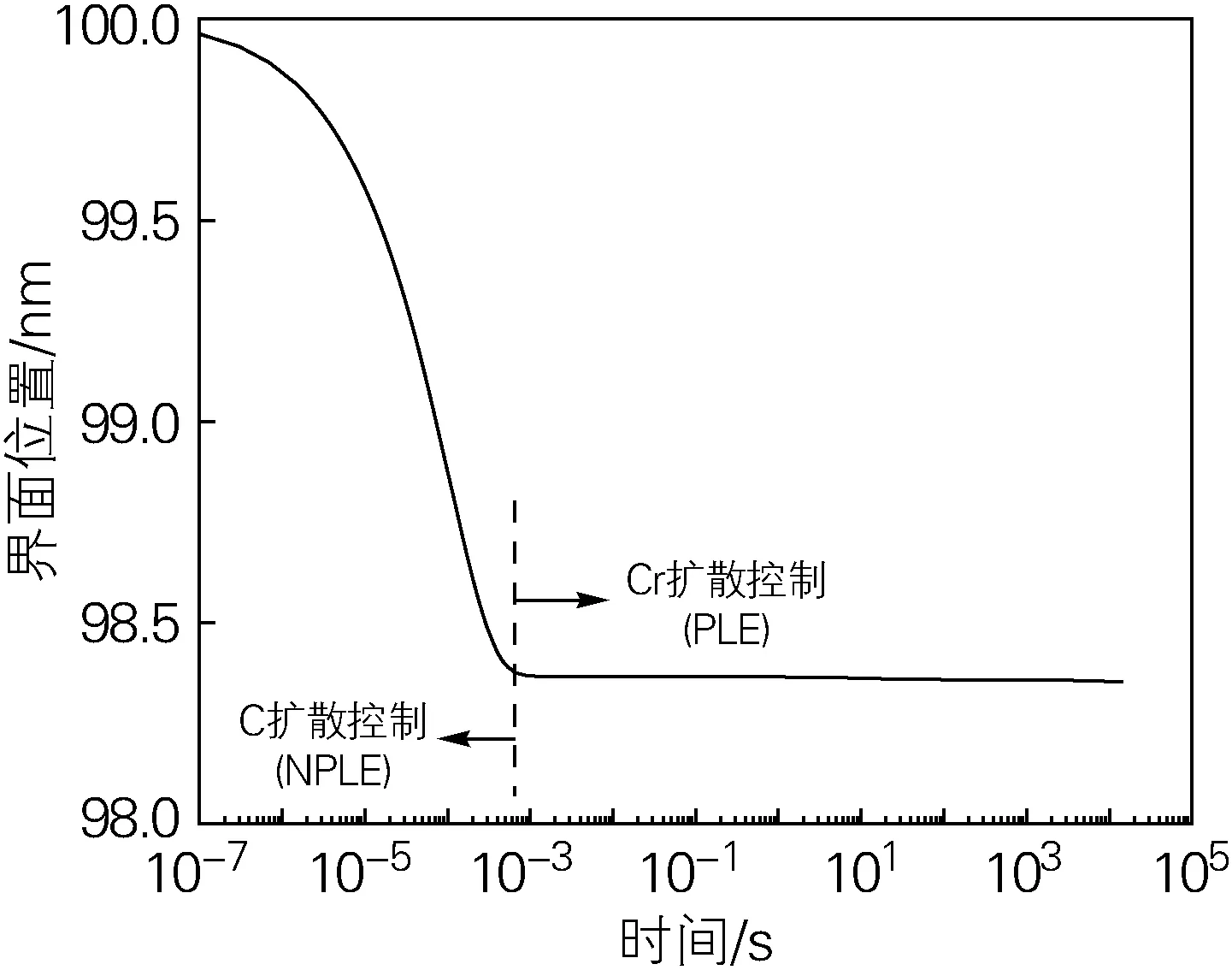

回火过程中渗碳体/马氏体界面迁移情况如图5所示。可以看出,渗碳体的长大过程可以分为快速长大阶段和尺寸稳定阶段。根据图4中的元素变化情况,快速长大阶段主要由C元素扩散控制,属于忽略配分的局域平衡(Negligible partitioning local equilibrium,NPLE)模式;而尺寸稳定阶段主要由Cr元素扩散控制,属于配分局域平衡(Partitioning local equilibrium,PLE)模式[10]。

图5 35CrMo钢570 ℃回火时渗碳体/马氏体界面迁移情况

2.3 横、纵向力学性能分析

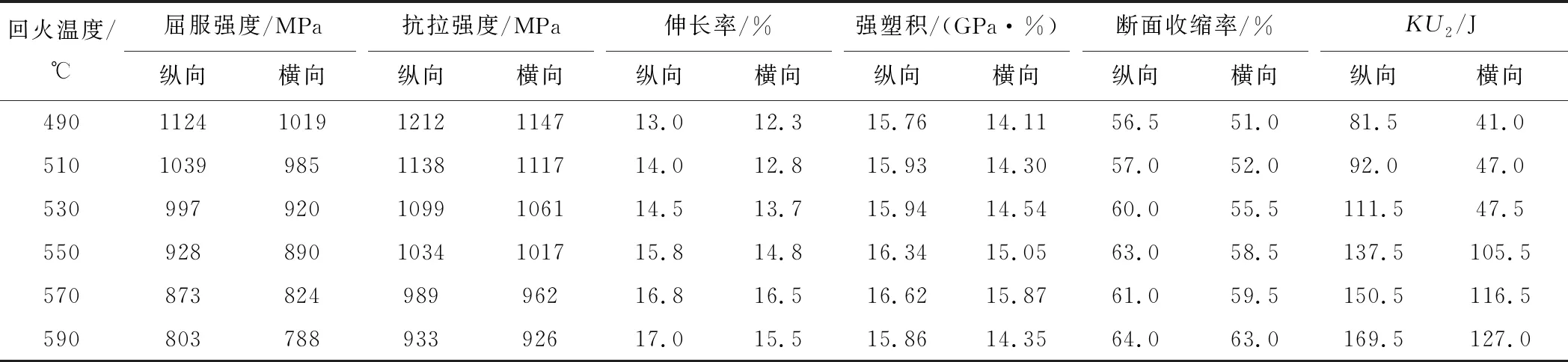

不同回火温度下的横、纵向力学性能如表2所示。在同一回火温度下,与横向性能相比,试样纵向的屈服强度、抗拉强度和室温冲击吸收能量更高。也就是说,虽然通过调质工艺消除了带状组织,但最终仍存在一定程度的横、纵向力学性能差异。

表2 不同回火温度下的35CrMo钢横、纵向试样的力学性能

随着回火温度的升高,屈服强度、抗拉强度逐渐下降,伸长率、断面收缩率和室温冲击吸收能量则逐渐上升。换句话说,随着回火温度的升高,试样的强度降低,塑性增加,同时韧性提升。这一性能变化趋势主要由回火过程中组织特性的变化决定。35CrMo钢的调质工艺主要就是对淬火生成的全马氏体组织进行高温回火处理,这一过程中除了析出大量渗碳体外,还包括马氏体基体的回复过程[11-12]。马氏体回复时,位错通过滑移和攀移的形式完成多边化过程,整体位错密度和内应力大幅度下降,从而造成强度下降,塑性提升[13-14]。另外,由于马氏体回复后板条间的应力集中程度下降,变形过程中裂纹萌生需要更高的应力水平,因此能够消耗更多的能量,从而提高了室温冲击吸收能量,即韧性提升。随着回火温度的升高,马氏体回复动力学加快,最终强度指标逐渐下降,塑性和韧性指标逐渐上升[15-16]。

此外,强塑积指标通常用来衡量试样的强塑性综合性能,而室温冲击吸收能量则用来评价试样的韧性。从力学性能结果可以看出,回火温度为570 ℃时具有最优的强塑性匹配,纵向强塑积达到16.62 GPa·%,横向强塑积达到15.87 GPa·%,且对应室温冲击吸收能量仅次于590 ℃工艺,因此该工艺下试样具有最优的力学性能匹配。

3 结论

1) 35CrMo钢锻坯热处理前的铁素体、珠光体带状组织经调质处理后完全消除,最终组织为析出大量渗碳体的回火马氏体,同时试块心部包含少量分布于原奥氏体晶界的回火贝氏体。另外,回火温度的改变对调质后组织的影响并不明显。

2) 回火过程中渗碳体的析出分为快速长大和尺寸稳定两个阶段,其中快速长大阶段主要由C扩散控制,尺寸稳定阶段主要由Cr扩散控制。

3) 锻态35CrMo钢经调质处理后仍存在力学性能各向异性。随着回火温度的升高,试验钢强度下降,塑性和韧性同步提升。综合考虑,当回火温度为570 ℃时,其强度、塑性和韧性具有最优匹配。