800 MPa级在线淬火水电钢的回火处理

2022-09-05刘晓玮周光杰谭小斌

刘晓玮, 周光杰, 谭小斌

(湖南华菱湘潭钢铁有限公司, 湖南 湘潭 411101)

水力发电作为绿色洁净能源正在国内外迅速推广和发展,水轮机的蜗壳部位是水电设备中体积、质量最大的钢板结构件,为减小引水管道系统的壁厚,降低现场施工和焊接的难度,800 MPa级高强水电钢逐渐占据主导。800 MPa级高强度具有更大的抗压能力,在实现绿色环保方面具有明显优势[1-2],800 MPa级水电钢因横向冲击性能要求高,各钢厂一直采用离线调质热处理工艺生产。基于MULPIC超快冷装置,试验800 MPa级水电钢通过控制轧制+直接淬火(DQ)+回火工艺的技术路线取代原有生产工艺,达到节能减排绿色钢铁生产目的。

本文通过对30~45 mm厚的800 MPa级水电钢,采用控制轧制+直接淬火工艺路径,研究不同回火温度下800 MPa级水电钢的组织和性能,获得其在最佳强韧性匹配条件下的回火温度,以期为大规模生产提供一定指导。

1 试验材料及方法

1.1 试验材料

试验选用厚度260 mm连铸坯,炼钢过程为高炉铁水→铁水预处理→转炉冶炼→LF炉冶炼→RH炉真空脱气→连铸。试验钢的成分采用低碳成分体系,通过添加合金元素Mn、Cr、Ni等和微合金元素Nb、V、Ti等以提高钢板的强度,此外还通过添加少量的B提升钢板的淬透性,同时为保证B发挥作用,除对钢水中的N进行严格控制外,还适当提高了Al含量。试验钢的具体化学成分见表1。

表1 试验钢的化学成分(质量分数,%)

1.2 试验方法

试验板坯加热温度为1180~1220 ℃,在炉时间控制在220~280 min,保证板坯加热温度和合金溶解的均匀性,经5000 m双机架轧机轧制为厚度30~45 mm钢板。采取奥氏体再结晶区和未再结晶区两阶段轧制工艺,粗轧阶段压缩比2.3~3.3,粗轧单道次最大压下率达到22%左右,充分发挥微合金元素细化奥氏体再结晶晶粒的效果。中间坯厚度≥2.5倍成品板厚,精轧阶段开轧温度890~940 ℃,精轧阶段终轧温度800~850 ℃,保证奥氏体未再结晶区应变累积量,达到晶粒充分细化效果。轧后快速入水冷却,入水温度在770~820 ℃之间,采用MULPIC的DQ冷却模式,MULPIC前段水压约5 MPa,终冷温度200~300 ℃,淬火前的组织为位错密度较高的扁平状形变奥氏体,因形变热处理效应达到优化的强度和韧性组合[3-4]。

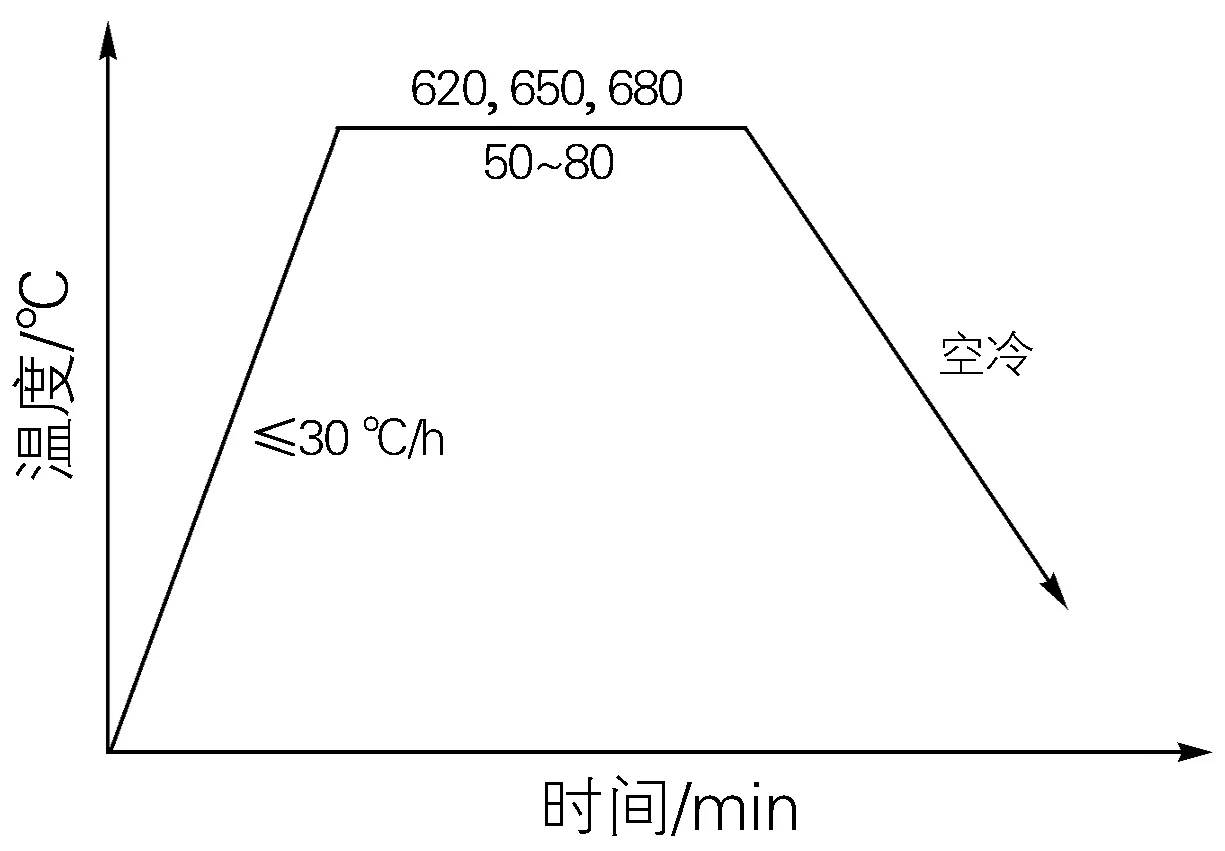

对轧后钢板进行取样,试样尺寸为300 mm×450 mm×T(钢板厚度,mm)。样板在箱式电阻炉中进行回火处理,如图1所示,样板以≤30 ℃/h的速率升温至试验温度(620、650、680 ℃),经50~80 min保温后出炉空冷。表2为该钢种的性能要求。

表2 800 MPa级水电钢力学性能要求

图1 回火工艺示意图

2 试验结果及分析

2.1 回火工艺对性能的影响

试验钢经不同温度回火处理后的拉伸性能变化情况如图2所示。从图2可以看出,屈服强度和抗拉强度随回火温度的升高逐渐下降,而伸长率随回火温度的升高逐渐上升。620 ℃回火处理后,屈服强度在830~900 MPa之间,抗拉强度在860~940 MPa之间,伸长率在15%~20%之间;650 ℃回火处理后,屈服强度在750~850 MPa之间,抗拉强度在790~860 MPa之间,伸长率在18%~21%之间;680 ℃回火处理后,屈服强度在720~780 MPa之间,抗拉强度在750~800 MPa之间,伸长率在18%~22%之间。总体上看,从620 ℃到680 ℃,回火温度每升高30 ℃,屈服强度平均下降50~60 MPa,抗拉强度平均下降50~70 MPa,伸长率平均上升1%~3%。

图2 回火温度对试验钢力学性能的影响

试验钢经不同温度回火处理后的冲击性能变化情况如图3所示。从图3可以看出,尽管所检测的冲击吸收能量存在一定波动,但仍存在冲击吸收能量随回火温度的升高逐渐上升的趋势。620 ℃回火处理后,-20 ℃冲击吸收能量在180~275 J之间,-40 ℃冲击吸收能量在130~250 J之间;650 ℃回火处理后,-20 ℃冲击吸收能量在220~300 J之间,-40 ℃冲击吸收能量在170~280 J之间;680 ℃回火处理后,-20 ℃冲击吸收能量在240~300 J之间,-40 ℃冲击吸收能量在230~270 J之间。从620 ℃到680 ℃,回火温度每升高30 ℃,-20 ℃冲击吸收能量上升10~25 J,-40 ℃冲击吸收能量上升15~30 J。另外,-40 ℃冲击吸收能量在各回火温度下比-20 ℃冲击吸收能量低20~50 J。

图3 回火温度对试验钢冲击吸收能量的影响

根据试验钢拉伸和冲击性能数据,将试验钢的抗拉强度与不同回火温度的冲击吸收能量相乘,得到试验钢的强韧积,不同温度回火处理后试验钢的强韧积变化情况如图4所示。从图4可以看出,-20 ℃强韧积的均值随回火温度的变化不大,但其最低值存在随回火温度升高而逐渐上升的趋势,-40 ℃强韧积也存在这样的趋势。另外,通过观察图4(b)可以发现,-40 ℃ 强韧积的平均值从620 ℃到650 ℃上升较快,而从650 ℃到680 ℃趋于平缓。

图4 回火温度对试验钢强韧积的影响

2.2 回火工艺对组织的影响

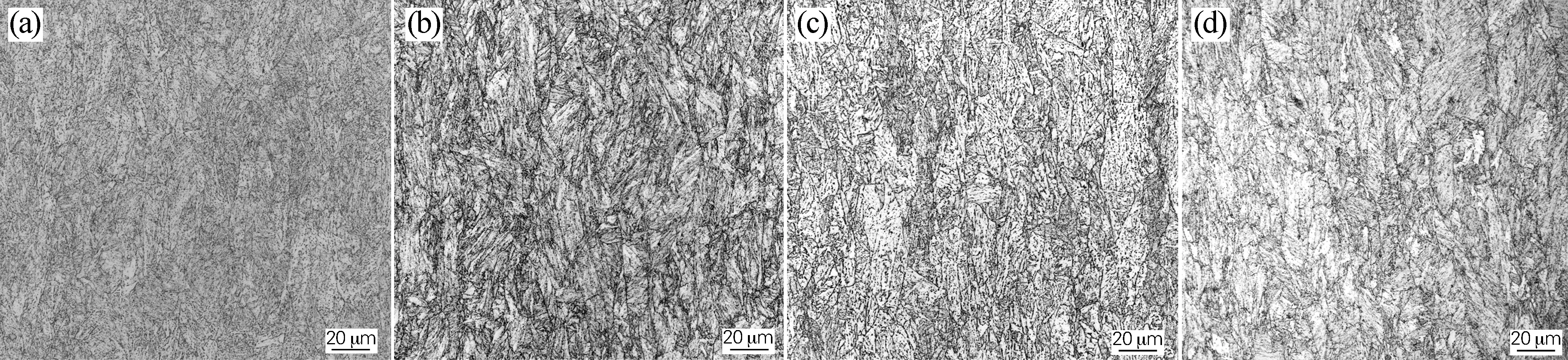

试验钢经不同温度回火处理后的显微组织如图5所示。从显微组织来看,在线淬火试样的组织为板条形貌的马氏体和贝氏体;各回火温度处理后的组织均为回火贝氏体组织,其中620 ℃回火处理的组织主要是板条状的回火贝氏体组织,板条束的取向各异,板条束内部存在较多的细小碳化物腐蚀痕迹;650 ℃回火后组织与620 ℃回火后的组织类似,但板条组织开始出现多边形化特征,部分板条束发生合并,碳化物发生了向晶界和板条束之间的聚集;680 ℃回火后的组织中可观察到明显的多边形化特征,并可以观察到碳化物呈现粒状的特征。

图5 试验钢经不同温度回火后的显微组织

3 讨论

通过不同温度回火处理后的力学性能与800 MPa级水电钢性能要求的对比可以发现,在强度方面,试验钢经3种温度回火处理后的屈服强度均能满足性能要求,其中620、650和680 ℃回火处理的屈服强度最低富余量分别为140、60和30 MPa;试验钢经680 ℃回火处理的抗拉强度存在低于性能要求下限的情况,经620 ℃和650 ℃回火处理的抗拉强度均满足性能要求,但620 ℃回火处理的抗拉强度显然过高了。在韧性方面,试验钢经3种回火温度处理后的-20 ℃和-40 ℃冲击性能均满足要求,且富余量充足。通过对试验钢各回火温度处理后的强韧性对比发现,3种回火温度处理的强韧积差别不大,由此可以判断650 ℃是试验钢的最佳回火温度。

通常800 MPa级水电钢采用钢板控轧+离线淬火+回火的方式生产,本试验采用钢板控轧+直接淬火+回火的方式生产。试验钢采用低碳成分体系,通过Nb、V、Ti等微合金元素的添加降低了原始奥氏体晶粒度长大倾向,粗轧阶段在再结晶区轧制,细化奥氏体晶粒尺寸,精轧阶段在未再结晶区轧制,奥氏体晶粒被压扁伸长;试验钢在随后的直接淬火过程中,组织基本也保持了相应的板条形貌。试验钢板直接淬火入水温度在770~820 ℃,低于常规的离线淬火温度,这主要是因为钢板是经过加热和轧制后直接入水淬火,只需要保证钢板温度大于Ar3,即可保证在直接淬火前仍为奥氏体组织,另外在线淬火的奥氏体组织是经过变形的奥氏体组织,有更强的相变驱动力,其组织的细化程度进一步提高,从而保证了试验钢的强韧性。观察直接淬火及回火处理后的组织可以发现,回火组织基本保留了淬火组织的细小板条特征,试验钢经直接淬火处理,组织转变成了贝氏体+马氏体组织。回火处理会使钢中的组织发生位错减少、归并,碳化物析出、长大,晶界移动,组织多边形化等现象[5-7]。另外,随回火温度的升高,试验钢的强度上下限呈现同时下降趋势,而冲击吸收能量的下限的上升趋势明显快于上限,这说明组织变化存在两种趋势:一是位错减少、第二相粒子数量变少,造成强度降低;二是组织均匀性提高,提高了冲击吸收能量的稳定性。由试验钢3种回火温度处理后的组织变化趋势可以发现,在620~680 ℃回火处理主要发生了位错归并、碳化物长大和组织多边形化的变化,当试验钢在650 ℃出现最佳强韧性匹配性能时,试验钢中的组织也达到最佳状态,此时组织中的板条形貌和碳化物尺寸分布达到最佳匹配效果。

4 结论

1) 在620~680 ℃回火温度区间内,800 MPa级头电钢的屈服强度、抗拉强度随回火温度的上升而下降,伸长率随回火温度的上升而上升,回火温度每升高30 ℃,屈服强度平均下降50~60 MPa,抗拉强度平均下降50~70 MPa,伸长率平均上升1%~3%;冲击性能随回火温度的升高而上升,回火温度每升高30 ℃,-20 ℃冲击吸收能量上升10~25 J,-40 ℃冲击吸收能量上升15~30 J。

2) 试验钢经620、650和680 ℃回火处理后的强韧积接近,其中经620 ℃回火后的抗拉强度过高,而经680 ℃回火后的抗拉强度过低。综合来看,试验钢在650 ℃回火后可以达到最佳的强韧性匹配。

3) 试验钢经620、650和680 ℃回火后的组织为回火贝氏体,随回火温度的升高,组织中的板条束变大,碳化物逐渐长大,680 ℃回火处理后组织中的碳化物呈粒状分布,贝氏体形貌呈现多边形特征。

4) 800 MPa级水电钢采取轧后在线直接淬火+回火工艺,可以达到性能要求,冲击吸收能量稳定且较技术要求有较多富余值。800 MPa级水电钢可通过轧后在线直接淬火+回火工艺达到节能减排绿色钢铁生产目的。