一种挤压铝型材自动牵引中断设备的设计及应用

2022-09-05张勇威郑雅如唐鸿洋王洪卓孙晓丽

张勇威,郑雅如,唐鸿洋,王洪卓,孙晓丽

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝型材牵引中断设备是对从模具挤出的铝材进行长时间的牵引中断,与挤压机速度匹配,保证固定长度的型材顺利挤出的挤压机后部牵引中断设备,避免从模具出来的型材出现自动弯曲、偏离轨道等现象,保证型材可以顺利输送至拉直机部位。现代学者针对挤压工艺等相关内容展开了研究。首先,从对普通铝型材牵引设备的研究来看,宾永钟发明了一种普通铝型材牵引设备,操作简单,降低了劳动力成本,体现了铝型材牵引设备应用的必要性;其次,从对铝型材双牵引技术研究方面来看,陈远企认为社会生产对优质铝型材的需求不断增加,优质铝型材生产中需使用双牵引装置对其进行挤压操作,以提高大型铝型材的成品率,鉴于此,作者探讨了铝型材挤压双牵引关键技术,为现代牵引设备开发提供了有利的理论依据,该研究也体现出了铝型材牵引设备的升级和改进;第三,从对铝型材双牵引设备开发方面的研究来看,为了提高铝型材牵引设备的工作效率,陈国在普通牵引设备研发的基础上,发明了一种简易双牵引铝型材牵引设备,满足了铝型材的连续挤出要求,牵引效率较高,是双牵引铝型材牵引设备开发的典型产品;第四,从对铝型材双牵引系统控制及测试方面的研究来看,唐跃跃主要介绍了铝型材牵引机的结构特征以及工作流程,并且利用台达Ethernet 控制牵引机的两个小车进行无线控制;郭华等主要阐述了铝型材牵引切割技术要求,并且通过模型以及牵引机控制系统的设计,实现了双牵引机运动模型,并且已经进行运行测试;何海 岗等利用软件模拟了一模多孔铝型材挤压技术,并且提出了双头单轨牵引技术的工艺路线,使设备实现有效的系统化控制;第五,从对铝型材双牵引设备存在的问题以及应用方面的研究来看,张君等研究了上夹式双牵引装置运行过程中重心高导致的不稳定问题,研发了新型的侧夹式双牵引装置;韩泓重点研究了运行过程中对挤压速度的控制问题,并且设计了控制方式及具体实施方法,解决了由于挤压速度过快导致的产品质量缺陷;苏振杨等和隋永丰详细阐述了铝型材双牵引机在行业中的广泛应用,及其为现代挤压生产提供的便利条件。

综上所述,研究者们以普通的铝型材牵引设备研究为基础,设计开发了铝型材双牵引设备,并对双牵引技术、设备开发方案、系统控制及测试、设备运行存在的问题以及设备的广泛应用等方面展开了研究,这些理论基础为本文提供了参考依据,但是缺少设备结构的深入研究以及设备运行实际情况的说明,本文设计开发的一种新型铝型材牵引中断设备更为系统,并且具有一定的创新性。

1 铝型材牵引中断设备设计理念

为了进一步实现铝型材生产的自动化,全面加强实际生产效率以及产品质量,促进铝型材生产行业更加标准化和高效化发展,本文设计开发了一种挤压铝型材自动牵引中断设备,分别通过主牵引和副牵引装置在主动力交流电机的驱动下连续反复驱动,实现铝型材的牵引,通过网络传输技术实现铝型材牵引的运行控制,有效地减少了铝型材在牵引过程中存在的偏差等缺陷问题,提高了设备的精确度和实际效率。双牵引装置与普通牵引装置相比,具有自动牵引和自动切割的功能,对不同吨位的挤压机具有更好的匹配能力,能够实现不同工艺型材的牵引,提高了产品的成品率,并且通过双牵引结构设计解决了薄壁型材或者复杂断面挤压完成后存在的弯曲、波浪等问题,尤其在牵引机交接过程中使型材交接更为稳定,能够更好地满足对于高精度、快速响应的要求。本文设计开发的铝型材牵引中断设备:一方面解决了现有设备成品率低、与不同吨位挤压机匹配能力差、产品质量低等问题;另一方面满足了工厂的生产需要。产品已应用到实际挤压生产中,是企业生产改进的重要举措。

2 铝型材牵引中断设备的结构形式

2.1 结构组成

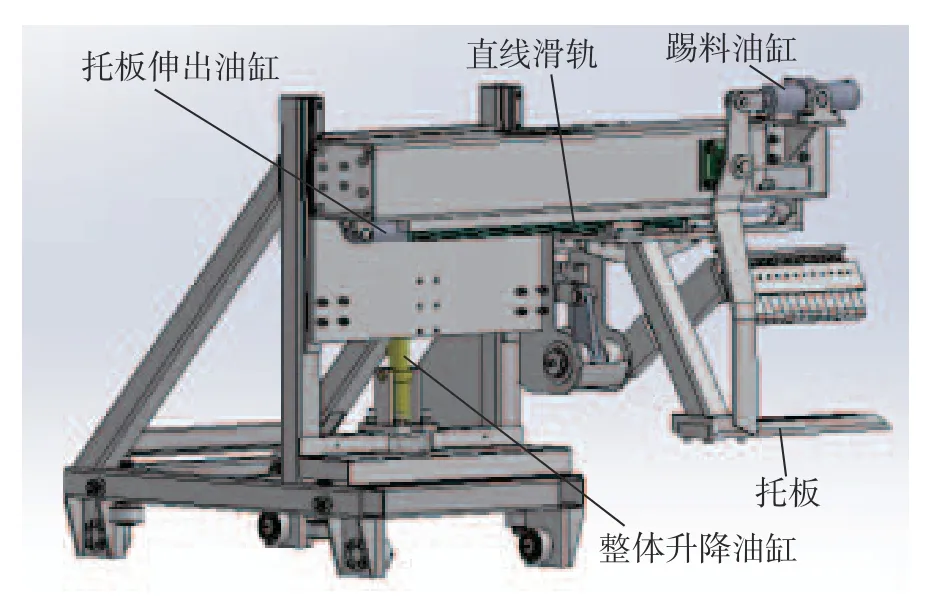

牵引中断设备的动作复杂程度较高,并且是往复性运动,信号接收难度较大,这就体现出牵引中断设备结构以及功能的技术研究十分关键。本文设计的铝型材牵引中断设备主要包括张紧装置、副牵引、主牵引、防撞装置、主动力装置、路轨装置等,如图1 所示,各装置相互联动配合,使牵引中断设备能够实现牵引中断的功能,保证型材顺利挤出。

图1 铝型材牵引中断设备结构Fig.1 Structure of Al profile traction interruption equipment

2.2 子结构介绍

张紧装置

牵引中断设备的传动方式为链条传动,由于链条传递过程中会出现弹性伸长,为了使输送机达到准确的啮合状态,故使用张紧装置提供预紧力,由两个油缸分别控制两个可移动链轮,力的大小由路轨长度和张紧位置而定,如图2 所示。

图2 张紧装置Fig.2 Tensioning device

副牵引组件

副牵引是将挤出的型材牵引到出料辊道上,通过编码器计算出所需长度之后交接给主牵引,副牵引自动完成锯切,所以,副牵引具有牵引和切割的功能,如图3 所示。

图3 副牵引组件Fig.3 Auxiliary traction assembly

主牵引组件

主牵引是接过副牵引的型材之后,快速移动至出料辊道末端位置,然后通过油缸控制拨叉,将型材移动至冷床上,然后主牵引快速返回与副牵引交接,完成整个牵引工作,如图4 所示。

图4 主牵引组件Fig.4 Main traction assembly

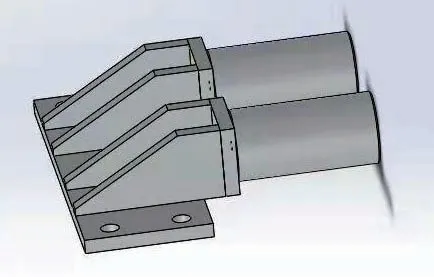

防撞装置

防撞装置中两个圆柱聚氨酯固定在路轨前后端,如图5 所示,当电气出现失灵的问题时,在牵引机快速行走过程中起到缓冲防撞的作用。

图5 防撞装置Fig.5 Anti-collision device

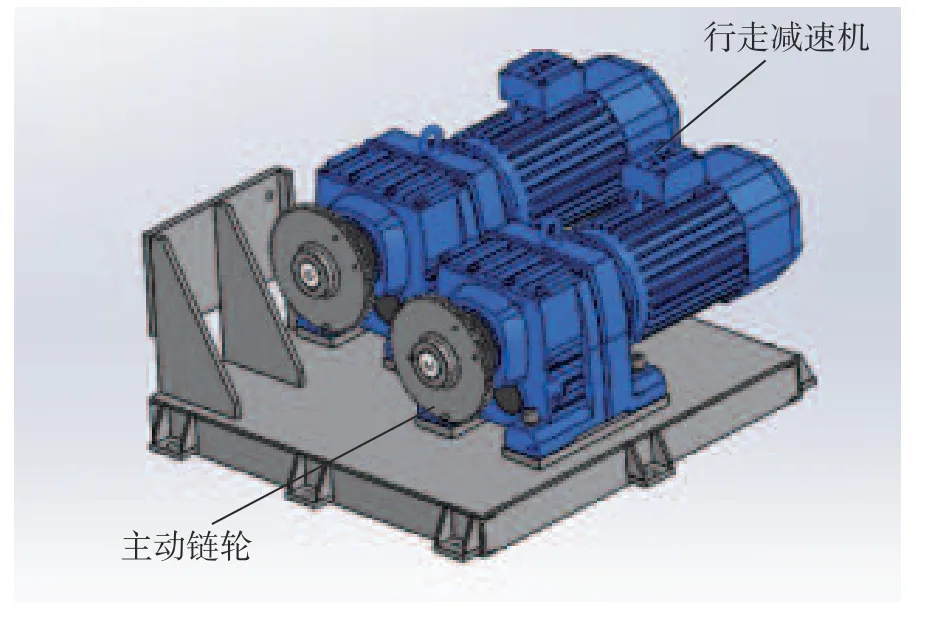

主动力装置

牵引机借助电机进行驱动,电机一般分为交流变频电机、直流电机以及直线电机等,而电机装置就是牵引机中的主动力装置。主动力装置安装在路轨一侧,如图6 所示,由行走减速机和主动链轮组成,为机器作业提供主要动力支持。

图6 主动力装置Fig.6 Main power device

路轨装置的组成

在牵引中断设备中,牵引机具有较高的中心,实际的牵引和快速回程过程中容易出现摆动与摇晃,这也会使型材出现平直度较差等问题,所以,为了提升牵引机的稳定性,在路轨设计方面需要重点研究。路轨是承接主牵引和副牵引小车行走的轨道,如图7 所示,通过两个变频电机带动链条,链条两端固定在小车上,实现加速、减速、匀速运动。

图7 路轨装置Fig.7 Track device

3 实际应用

3.1 工作流程

牵引中断设备的工作流程如图8 所示,主要包括锯切行走阶段、平移行走阶段、返回行走阶段以及交接过程等四个环节,分为1 号牵引机(主牵引)和2 号牵引机(副牵引)分别相应的作业,保证了型材的顺利挤出。

图8 牵引中断设备工作流程Fig.8 Workflow of traction interruption equipment

3.2 设备工作能力论证

本文设计的铝型材牵引中断设备与2 750 t 挤压机配套使用,导出辊道长度为20 m,通过设备的实际工作数据测量,得出如表1 所示的参数信息,当挤出型材长度为34 m 时,该铝型材牵引中断设备的副牵引路程为16.04 m,小于且临近导出辊道长度,因此,挤出型材长度为34 m,也是牵引机的最大工作能力。

表1 参数测定Tab.1 Parameter determination

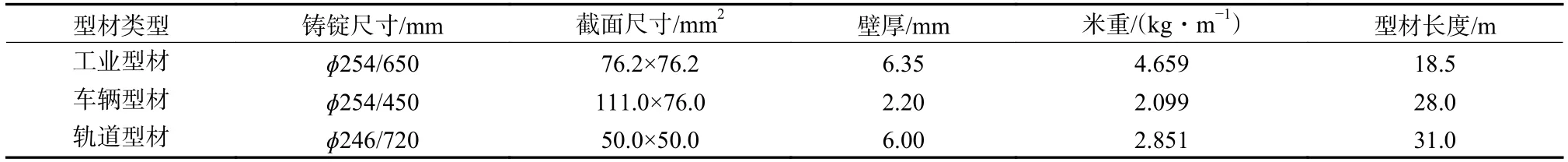

3.3 不同型材实际工作参数对比

公司已经试制完成了本文设计的铝型材牵引中断设备,并且在工厂投入使用。根据牵引中断设备的工作流程和工作能力,分别选取不同挤压工艺的型材进行实际参数的测量,测量结果如表2 所示。从表2 能够看出,不同类型的型材通过2 750 t挤压机挤出,经过牵引中断后的料长均小于34 m,再次证明了该挤压机在设计的工作参数下的切实可行性,满足了不同客户的要求。

表2 不同挤压工艺型材的实际参数测量结果Tab.2 Measurement results of actual parameters of profiles with different extrusion processes

3.4 实际应用

在铝材的生产中,自动牵引中断设备具有重要的作用。一方面,能够将型材从出口夹住,牵引至要求的长度,切断之后移动至冷床上;另一方面,能够使型材挤压过程中的挤出速度得以保持,确保铝材不会出现形变现象,同时,也能够对型材进行锯切分离,保证了型材的成材率。本次设计开发的铝型材牵引中断设备具有自动牵引和自动切割铝型材的功能,保证了铝型材顺利挤出,是一种提高制品成品率和生产效率的铝型材挤压辅助设备,避免了薄壁型材和复杂断面型材等出模后出现弯曲、扭拧以及波浪等缺陷。目前,该铝型材牵引中断设备已经试制完成及应用,体现出了该产品具有一定的实用价值。

4 结论

在实际应用中,所挤出的铝型材的宽度、高度、直径、生产节拍及合金系列等不尽相同,设计牵引中断设备的结构时可根据具体要求进行设计即可得到相应数据。通过理论和实践相结合的方式,使设备达到最优化的设计。本次设计开发的铝型材牵引中断设备经过了产品设计、模拟验证、设计优化、产品试制等环节,已经在工厂投入使用,保证了型材的挤压质量以及挤压效率,降低了劳动工人的作业强度,证明了该产品具有一定的使用价值。通过本文的研究能够认识到铝型材挤压生产过程中,自动牵引中断技术十分关键,为了进一步加强生产效率和质量,需要全面提升自动牵引中断技术的研究水平,从而为生产工作创造便利和有利条件。