基于正交试验对铸造铝合金电导率和抗拉强度影响规律的分析

2022-09-05甘俊旗潘梦鹞吕小勇伍思钊

甘俊旗,文 浩,潘梦鹞,王 锋,吕小勇,伍思钊

(1.广东工贸职业技术学院,汽车工程学院,广东 广州 510510;2.广东省肇庆市质量计量监督检测所,广东 肇庆 526070)

随着新能源汽车行业和5G 通讯行业的快速发展,新能源汽车上的动力总成(如电机)和5G 通讯基站上的通讯单元总成(如有源天线单元,AAU)的功率密度不断增加,因此,对这些总成上关键金属部件(如电机外壳体、电机定子壳体、AAU 壳体)的散热性能的要求也随之增加。提高这些部件材料的导热(电)性能(由威兹曼-弗兰兹定律可知,金属的导热系数和电导率成正相关,在本文后续的讨论中,将导热性能和导电性能作为同一性能进行论述)和力学性能(提升材料力学性能可以减小部件本体厚度)是满足这些部件散热性能的有效方法。此外,这些金属部件的形状都较为复杂,一般采用铸造工艺制造。因此,对制造这些金属部件材料的铸造性能也提出了较高的要求。Al-Si 系合金是最为常用的铸造铝合金,该系合金具有铸造性能优良,比强度高,机加工性能好,表面美观且耐腐蚀等优点。因此,铸造Al-Si 系合金是制造新能源汽车和5G 通讯基站上散热结构件的理想材料。然而,该系合金中粗大片状的共晶Si 相会降低合金的力学性能和导电(热)性能,此外该合金的脱膜性能也不太理想。因此,需要对Al-Si 系合金的成分进行优化,并对该系合金进行适当的变质处理,以提升合金的综合性能。

Fe 元素是铸造铝合金中最常加入的合金元素。该元素不但能适当提升Al-Si 系合金的导电(热)性能,而且还能有效提升压铸铝合金的脱模性能,从而提升压铸生产的效率。然而,Fe 元素含量过高会导致大量针片状β 相析出,对合金的导电(热)性能和力学性能都会产生不利的影响。为抑制富Fe 相的有害影响,常使用变质元素对富Fe 相进行变质处理。稀土和Co 元素均能有效变质铝合金中的富Fe 相,从而改善铝合金的力学性能和导电(热)性能。其中,Shi 等研究发现在使用0.3%的混合稀土变质Al-Fe 合金时,合金中析出的富Fe 相的形态由连续分布的网格状转变为弥散分布的颗粒状。由于La 不能变质富Fe 相,因此,Shi 等推测混合稀土中的Ce 元素是变质富Fe 相的主要因素。Zhang 等的研究结果印证了以上推测。Zhang 等在使用少量的Ce 元素变质工业纯铝时(含有少量Fe 杂质),发现合金中析出的物相大都为颗粒状,即富Fe 相和含有Ce 的化合物都为颗粒状,合金电导率略有提升。然而,当Ce 元素加入量过多时,又会导致析出的含Ce 化合物的形态发生改变,由原来的颗粒状转变为长径比较大的片状,从而恶化合金的电导率。沙萌等研究发现Co 元素能将Al-Si 合金中的富Fe 相由长径比较大的针片状转变为长径比较小的短棒状或颗粒状,且Co 元素变质富Fe 相存在一个最佳值。当Co 元素的加入量为最佳值时,Co 元素对富Fe 相的变质效果最佳,富Fe 相长径比最小,合金力学性能最为理想;当Co 元素的加入量超过最佳值后,富Fe 相的变质效果有所减弱,富Fe 相长径比有所增加,合金的力学性能开始降低。

此外,一些学者还发现B 元素能有效细化铸造铝合金中的初生α-Al 晶粒,从而提升合金的力学性能。合金中Si 元素含量不同,B 元素对初生α-Al 晶粒的细化效果存在显著差异。Chen 等研究发现,合金中Si 元素含量小于4%时,B 元素对初生α-Al 晶粒的细化效果并不显著;当合金中Si 元素含量超过4%以后,B 元素对初生α-Al 晶粒的细化效果随Si 元素含量的增加而增加。Chen 等深入研究发现B 元素变质处理Al-Si 合金后,熔体在凝固过程中先析出的AlB能成为初生α-Al 相的异质形核核心,其形核机制是:合金在凝固过程中,会先析出细小的AlB颗粒,然后在该颗粒表面附着一层SiB薄膜。SiB薄膜会加速Al 原子在AlB相表面长大,从而使AlB颗粒起到异质核心的作用,并细化初生α-Al 晶粒。由于SiB薄膜很不稳定,只能在凝固过程中短暂存在,在随后的冷却过程中SiB薄膜会发生分解,形成细小的Si 相和AlB相。Cu、Zn和Ni这3 种元素也都能适当提升铝合金的力学性能。这3 种元素的中间合金的市场价格都较为低廉,有一定的工程应用价值。

一些研究发现,将铸造铝合金中共晶Si 相的形态由粗大片状转变为纤维状能同步提升Al-Si 系合金的力学性能和导电(热)性能。许多稀土元素都能变质共晶Si 相,如Sr,Sb,Bi,Ba,La,Yb,Sm,Y等元素。其中,Sr 元素变质共晶Si 相的效率最高,且Sr 的价格较低,因此,在工业生产中最常使用该元素变质共晶Si 相。此外,Sb 元素也有一定的变质共晶Si 相的作用,且该元素价格也较为低廉,但目前Sb 元素变质共晶Si 相对Al-Si 系合金导电(热)性能影响的研究较少。

以上这些元素都能在一定程度上提升铝合金的力学性能或导电(热)性能。然而,当多种合金元素同时加入铝合金时,元素间的交互作用会非常复杂,它们对合金力学性能和导电(热)性能的影响机制也随之变得复杂。正交试验是一种高效、经济的试验方法,通过合理地设计正交试验能快速分析合金元素对合金各项物理性能的影响规律。目前,成熟的商用铸造铝合金中Si 元素的含量大都在7%左右,如A356、A319和B319等合金。这些铝合金中Si 元素的含量适中,能较好地兼顾合金的铸造性能和力学性能,因此,具有较好的工程开发价值。本研究从铝合金中常用的几十种合金元素中挑选9 种较常用的合金元素,并对这些元素进行分类。然后以Al-7Si 合金为基础合金,通过正交试验初步分析各元素影响合金电导率和抗拉强度的主要规律,为开发具有工程实际应用价值的兼具优良导电(热)性能和力学性能的铸造Al-7Si 系合金提供有价值的工艺参考。

1 试 验

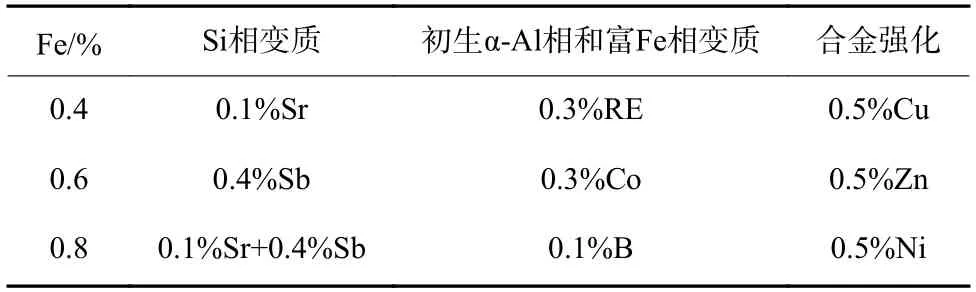

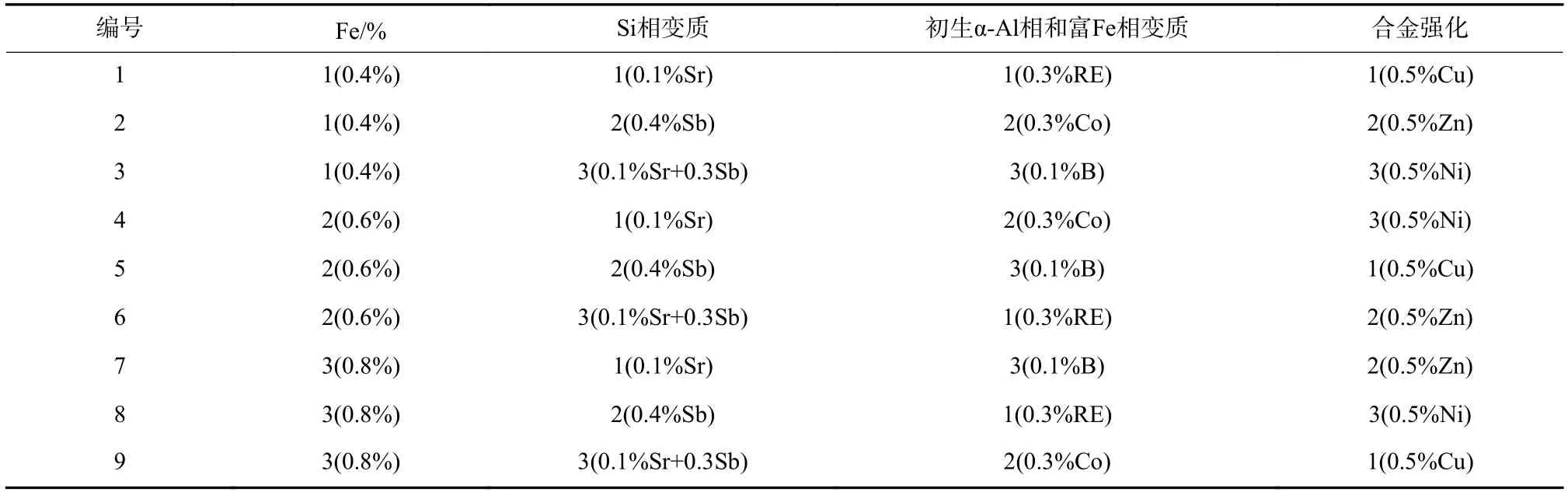

根据以上分析,本研究将Fe 元素含量、初生α-Al 相和富Fe 相变质、合金强化和Si 相变质,列为正交试验的4 个因素,每个因素各设计3 个变量,变量值见表1 所示,并根据表1 设计试验方案,共浇铸9 个试样,如表2 所示。

表1 正交试验表Tab.1 Orthogonal experiment table

表2 Al-7Si 合金正交试验方案Tab.2 Orthogonal experimental scheme of Al-7Si alloy

本试验以工业纯铝(99.7%)(%为质量分数,全文及表同)、工业纯锌(99.8%)、Al-20Si、Al-20Fe、Al-50Cu、Al-5Sb、Al-10Co、Al-10Ni、Al-10Sr、Al-10RE和Al-3B 中间合金为原材料。利用石墨粘土坩埚在电阻炉(SG2-5-10)中进行熔炼,熔炼温度设定为750 ℃。熔炼过程中,工业纯铝和Al-20Si 中间合金都是以块料形式首先加入到坩埚中,待完全熔化后,再加入其他中间合金或工业纯锌,以减少合金元素的烧损。待所有原料都完全熔化后,将熔体在750 ℃保温10 min,以确保各元素能均匀分布于熔体中。保温结束后将熔体浇入经200 ℃预热的钢制模具中。

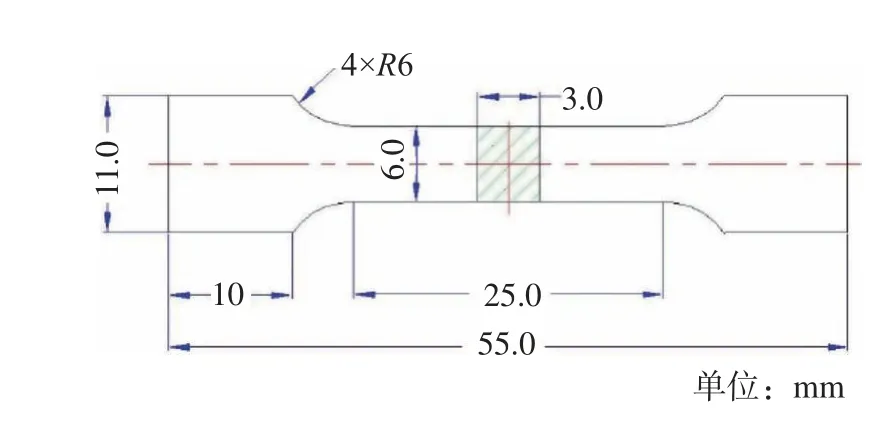

本研究使用涡流导电仪(FD-101)测量试样表面的电导率。测量前,先使用1 000#砂纸打磨铸件表面,然后用无水乙醇清洗表面,获得光滑的铸件表面,同时去除铸件表面的氧化层,以减少铸件表面粗糙度和氧化层对测量试样电导率的不利影响。测量试样10 个不同部位的电导率,取平均值为最终值。每个成分的合金加工3 个拉伸试样,拉伸试样尺寸见图1。使用液力拉伸机(AG-X100KN)测量试样的抗拉强度,取平均值为最终值。首先,依次采用180#、400#、800#、1 200#、2 000#砂纸对试样表面打磨,然后,使用抛光机(MP-2B)研磨抛光试样表面,最后,使用10%的盐酸无水乙醇溶液腐蚀试样表面20~40 min,具体腐蚀时间根据腐蚀效果进行调整。腐蚀完成后使用无水乙醇清洗表面。待无水乙醇完全挥发后再使用扫描电子显微镜(scanning electron microscope,SEM)二次电子模式(SEM-SEI)观测各合金中的共晶Si 相3D 形态。

图1 拉伸试样尺寸Fig.1 Tensile specimen size

2 试验结果

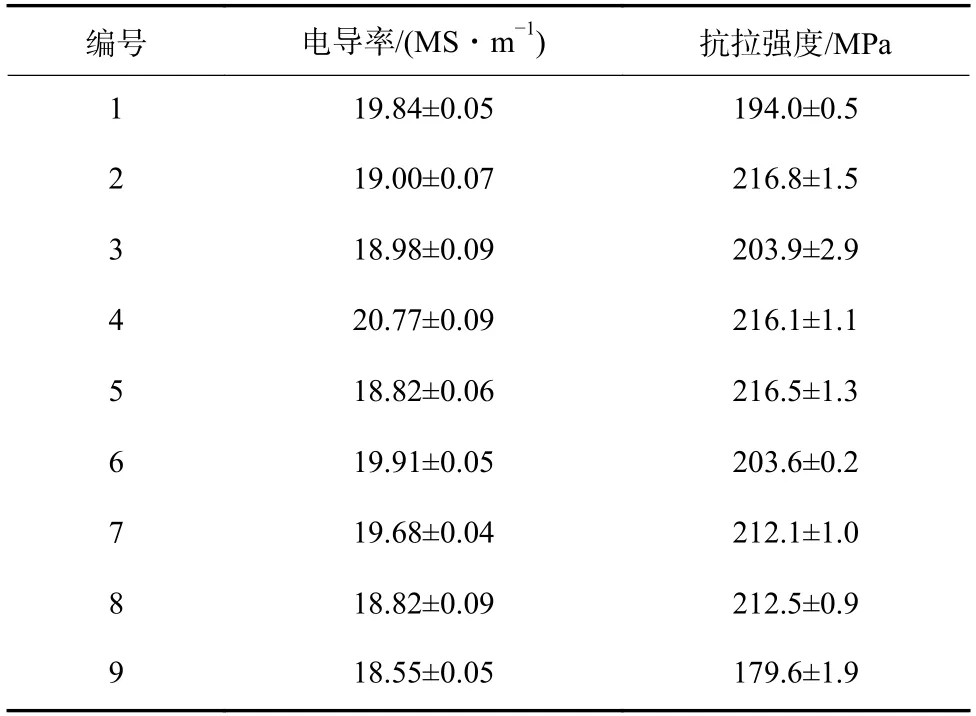

各合金电导率和抗拉强度测量结果的平均值及各平均值的标准差见表3 所示。对表3 中的数据分别进行正交分析,得到表4 和表5。各合金电导率和抗拉强度的标准差都较小,其中电导率的最大标准差(8#合金的0.09 MS/m)不到平均值的0.05%,抗拉强度的最大标准差(3#合金的2.9 MPa)不到平均值的1.5%。为便于分析,本研究以各合金电导率和抗拉强度的平均值作为其性能数据进行正交分析。

表3 正交试验结果Tab.3 Orthogonal experimental results

表4 正交试验对电导率的分析Tab.4 Analysis of conductivity by orthogonal experiment

表5 正交试验对抗拉强度的分析Tab.5 Analysis of tensile strength by orthogonal experiment

2.1 电导率

由表4 可知,4 个因素对合金电导率影响的极差值由大到小的顺序分别为:Si 相变质(1.22)>Fe 含量(0.81)>合金强化(0.46)>初生α-Al 相和富Fe 相变质(0.36)。其中,Si 相变质因素的极差值(1.22)在4 个因素中最大,而0.1%Sr 的值(20.1)在Si 相变质因素的3 个变量的值中最大。由此可见Sr 元素作为变质剂可显著优化合金的电导率。此外,Fe%因素的极差值(0.81)仅次于Si 相变质因素的极差值(1.22),而0.6%Fe 的值(19.83)在Fe%因素中3 个变量的值中最大。因此,加入0.6%的Fe 元素可在一定程度上优化合金的电导率。

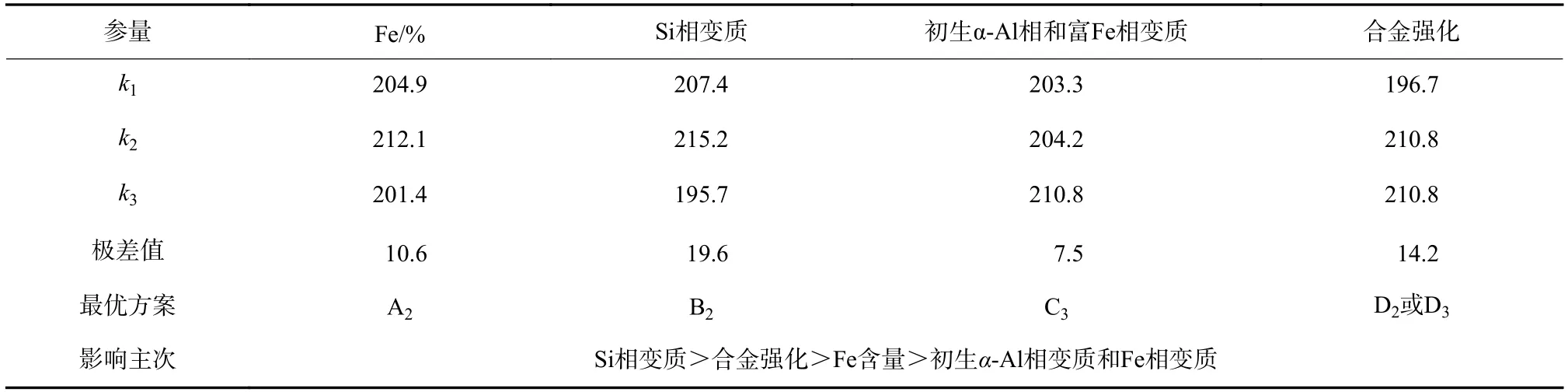

2.2 抗拉强度

由表5 可知,4 个因素对合金抗拉强度影响的极差值由大到小的顺序分别为:Si 相变质(19.6)>合金强化(14.2)>Fe 含量(10.6)>初生α-Al 相和富Fe 相变质(7.5)。其中,Si 相变质的极差值(19.6)在4 个因素的极差值中最大。在Si 相变质因素中,0.4%Sb 的值(215.2)在该因素3 个变量的值中最大,而0.1%Sr 的值(207.4)仅次于0.4%Sb 的值。由此可见Sb 作为变质剂可以显著优化合金的抗拉强度,Sr 对合金抗拉强度的优化效果略低于Sb。此外,合金强化因素的极差值(14.2)仅次于Si 相变质因素的极差值,因此,可以通过加入适量的合金强化元素以进一步优化合金的力学性能。在合金强化因素中,0.5%Zn 的值和“0.5%Ni”的值都为210.8,高于0.5%Cu 的值(196.7)。因此,在Al-7Si 合金中加入0.5%Zn 或0.5%Ni 都能适当优化合金的抗拉强度。

2.3 微观组织

通过以上四因素三变量正交试验,初步分析了9 种合金元素对Al-7Si 合金电导率和抗拉强度的影响规律。以上9 种合金中2#合金的抗拉强度最大,为216.8 MPa。4#合金的综合性能最为优异,该合金的电导率最高,为20.77 MS/m,抗拉强度为216.1 MPa,只比2#合金小0.7 MPa。9#合金的电导率和抗拉强度最低,分别为18.55 MS/m 和179.6 MPa。合金的物理性能与合金微观组织之间关系密切,因此,各合金物理性能的差异应该与它们微观组织间的差异存在密切关联。

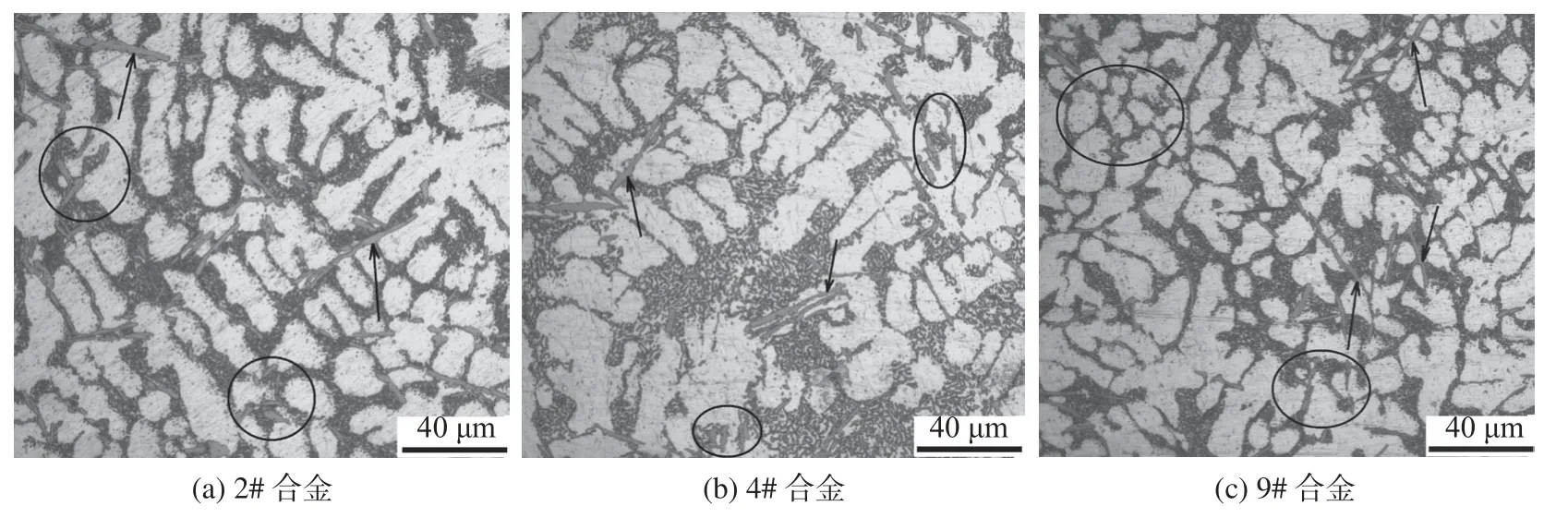

对比3 种合金(2#,4#、9#合金)的光学显微组织,如图2 所示。其中白色区域为初生а-Al 相,浅灰色区域为富Fe 相,黑色区域为共晶组织。图2 显示3 种合金中初生α-Al 相都为枝晶状,且各枝晶间距和枝晶间隙都没有明显的差距;3 种合金中富Fe 相都有两种形态:短棒状(见图中黑色圆圈所示区域)和长棒状(见图中黑色箭头所示),且长棒状富Fe 相的占比都多余短棒状富Fe 相,即3 种合金中富Fe 相的形态也无明显差异。

图2 光学显微组织照片:Fig.2 Optical microstructure images

图3(a)~图3(c)分别为2#,4#、9#合金经过深度腐蚀后的SEM 图,图3 中左上角的“图中图”为黑色箭头所示部位的能谱图,能谱图显示图3 中的物相为Si 含量较高的物相。在亚共晶Al-Si 合金中,除少量Si 元素固溶于Al 基体外,大部分Si 元素以共晶Si 相形式存在。由此可知,图3 中的物相是大部分铝基体被腐蚀后显露出的共晶Si 相。图3(b)和图3(c)中能谱图的Al 元素的峰值较高,这应该是该部位残留了少量Al 元素所导致的。对比这3 种合金中的共晶Si 相的形态,可知3 种合金中的共晶Si 相的形态和尺寸存在明显差异。2#合金中的共晶Si 相主要为细小的片状,长度在2~5 μm,且细片状共晶Si 相的边缘较为圆滑,见图3(a)所示。由于使用Sb 元素变质共晶Si 相的另外两种合金(5#、8#合金)的Si 相形态与2#合金的差异并不显著,因此,图3 只列出了2#合金的共晶Si 相SEM 图。4#合金中的共晶Si 相大都为纤维状,且难以观测到片状共晶Si 相,纤维状共晶Si 相的直径在0.1~0.3 μm,见图3(b)。由于使用Sr 元素变质共晶Si 相的另外两种合金(1#、7#合金)的共晶Si 相形态与4#合金的差异并不显著,因此,图3 中只列出了4#合金的共晶Si 相SEM 图。9#合金中的共晶Si 相主要为片状,且片状共晶Si 相的尺寸较大,最大长度超过20 μm,见图3(c)所示。由于使用Sr 元素+Sb 元素变质共晶Si 相的另外两种合金(3#、6#合金)的共晶Si 相形态与4#合金的差异并不显著,因此,图3 中只列出了4#合金的共晶Si 相SEM 图。以上3 种合金中,2#合金和4#合金中共晶Si 相的变质效果都较为显著,合金中都难以观测到粗大的片状共晶Si 相;9#合金中共晶Si 相的变质效果相对较弱,还存在一定数量的粗大片状共晶Si 相。

图3 共晶Si 相的SEM 照片(深度腐蚀)Fig.3 SEM images of the eutectic Si phase (deeply etched)

3 分 析

试验结果显示2#,4#、9#合金的物理性能与其他合金的物理性能的差异最为显著,其中,2#合金的抗拉强度最大,4#合金的综合性能最为优异,而9#合金各项物理性能最低。因此,本研究通过对比2#,4#、9#合金的微观组织,分析微观组织对合金电导率和抗拉强度的影响规律。光学显微组织显示2#,4#、9#合金中的初生α-Al 相和富Fe 相的形态无明显差异,但这3 种合金中共晶Si 相的形态存在显著差异。因此,初步推断合金电导率和抗拉强度的差异主要与合金中共晶Si 相的形态关系密切,这可以从各合金元素的含量和正交试验的数据得到验证。

除Si 元素外,常温条件下表1 中的所有合金元素和变质元素在Al 基体中的平衡固溶度都小于0.01%(常温下Si 在Al 基体中的平衡固溶度为0.05%)。因此,当合金元素在铝合金中的含量远大于0.01%时,大多数元素以脱溶态形式存在的比例远大于以固溶态形式存在的比例。此时,合金元素以脱溶态形式存在对合金导电(热)性能的影响将显著增加。脱溶态的合金元素会以第二相的形式存在于合金中。大量文献证实第二相的形态和尺寸均是影响合金导电(热)性能的重要因素5-6,。表1 中九种合金的Si 含量(7%)都远高于Fe 的含量和其他元素含量,因此合金中共晶Si 相的形态和尺寸对合金电导率和力学性能的影响应该显著高于富Fe 相和其他元素的金属化合物。这一推测可以从正交分析的数据中得到进一步体现。表4 中的数据显示电导率的正交数据中“Si 相变质”的极差值明显高于另外3 个因素的极差值。

研究发现0.01%~0.015%的Sr 就能高效地变质共晶Si 相,使其形态由粗大片状转变为细小的纤维状,这有利于提升合金的导电(热)性能。4#合金中共晶Si 相的变质效果较佳,大部分共晶Si 相转变为纤维状,因此该合金的电导率最为优异,为20.77 MS/m;9#合金的变质效果最差,合金中存在大量片状Si 相,因此,该合金的电导率最低,所以在电导率的正交分析中,Si 相变质因素的3 个变量中,0.1%Sr 的值最大。

相较于粗大片状共晶Si 相,细片状共晶Si 相和纤维状共晶Si 相都能有效减小Si 相对基体的割裂作用,从而提升合金的力学性能。由于9#合金中共晶Si 相的变质效果最差,合金中存在一定数量的粗大片状共晶Si 相,这对Al 基体会产生较大的割裂作用,因此,该合金的力学性能最差。9#合金中粗大片状共晶Si 相的析出可能是由于变质剂Sr 元素与Sb 元素之间发生了相互毒化作用,导致两种变质剂对共晶Si 相的变质作用都大幅减弱,使部分共晶Si 相以粗大片状形态析出。2#合金的力学性能略高于4#合金,这表明细片状共晶Si 相对基体的割裂作用略低于细长的纤维状共晶Si 相。因此,在抗拉强度的正交分析中,Si 相变质因素的3 个变量中,0.4%Sb 的值最大。由此可见,Sb 元素将共晶Si 相变质为细片状更有利于优化合金的抗拉强度。

其他合金的电导率介于4#合金与9#合金之间,抗拉强度介于2#合金与9#合金之间,导致这一现象的原因应该与各合金中合金元素的差异有密切的关联。不同合金元素可能会不同程度地影响Sr 元素或Sb 元素对共晶Si 相的变质效果,使Sr 元素变质合金或Sb 元素变质合金中的Si 相形态存在微小差异;不同合金元素在铝合金中所形成的中间相的种类也存在一定差异;各合金元素在Al 基体中的固溶度也略有不同。在这些因素中,哪个因素是导致各合金电导率和抗拉强度差异的主要原因?这些问题都值得后续做更多深入的研究。通过对这些问题的研究可以更好地优化合金成分和变质工艺,以开发出高导电(热)/高强度铸造铝合金。

4 结论

本研究通过四因素三变量正交试验,初步分析了常用的9 种合金元素对Al-7Si 合金电导率和抗拉强度的影响规律,并得到以下结论:

(1)9 种合金中2#合金的抗拉强度最高,为216.8 MPa;4#合金的综合性能最为优异,电导率最大,为20.77 MS/m,抗拉强度为216.1 MPa;9#合金的抗拉强度和电导率都最低,分别为179.6 MPa 和18.55 MS/m。

(2)通过对比正交试验数据的极差值和值可知,Sr 元素作为Si 相变质剂能显著优化合金的电导率,在Al-7Si 合金中加入0.6%Fe 能适当优化合金的电导率;Sb 元素作为Si 相变质剂能显著优化合金的抗拉强度,在Al-7Si 合金中加入0.5%Ni 或0.5%Zn 能适当优化合金的抗拉强度。

(3)Sr 元素能将共晶Si 相的形态转变为纤维状,Sb 元素能将共晶Si 相的形态转变为细片状,Sr 元素和Sb 元素同时加入合金中时,共晶Si 相的变质效果会恶化,并导致粗大片状共晶Si 相析出。

基于以上结论,本研究认为在开发兼具高导电(热)和高强度铸造铝合金时,应根据材料在工程应用中的实际需求有区别地进行合金成分和变质工艺优化。当以导电(热)性能为首要性能指标时,应该以Sr 元素作为主要变质元素,优化合金成分,并研究(Sr+X)复合变质工艺对合金导电(热)性能和力学性能的影响规律和机制;当以力学性能为首要性能指标时,可考虑以Sb 元素作为主要变质元素,优化合金成分,并研究(Sb+X)复合变质工艺对合金力学性能和导电(热)性能的影响规律和机制。