Nb/V复合强化对高强度钢筋显微组织和性能的影响

2022-09-04曾泽芸李长荣黎志英翟勇强

曾泽芸,李长荣,*,黎志英,翟勇强,王 劼

(1.贵州大学材料与冶金学院,贵州 贵阳 550025;2.贵州大学贵州省冶金工程与过程节能重点实验室,贵州 贵阳 550025;3.首钢水城钢铁(集团)有限责任公司,贵州 六盘水 553000)

随着建筑行业的发展,大型公共建筑、高层建筑等对钢筋的承载结构能力、使用寿命和耐久性提出了更高的要求[1-5].为此,针对高强度钢筋,提出了3个重要指标:抗拉强度与实际屈服强度的比值、理论屈服强度与实际屈服强度的比值和最大力总伸长率[6-7].

众所周知,微合金热轧钢中铁素体晶粒尺寸与原始奥氏体的晶粒尺寸有很大关系,细化铁素体晶粒尺寸是提高微合金热轧钢强度的因素之一[8-10].潘红波等[11]研究表明,随着Nb含量、冷却速率的增加,以及轧制温度的降低,铁素体晶粒尺寸和珠光体片层间距减小.邓蕾等[12]研究表明,Nb/V微合金化高强度抗震钢筋在拉伸过程中,钢筋裂纹遇到较硬相贝氏体时会向软相铁素体扩展.Nb/V微合金化钢筋呈现均匀的铁素体+珠光体组织,能够改善钢筋的力学性能[13-14].孙莹等[15]系统研究了335~500 HRB余热处理钢筋,认为淬硬层厚度越大,强度越高.张正云[16]指出,Nb含量的增加虽然会抑制珠光体的形成,但能促进贝氏体的形成.周煌等[17]指出,随着变形量的增加,含贝氏体的钢筋变形愈发明显,最后转移到珠光体上变形.Nb含量的增加通过位错强化或沉淀硬化提高了微合金热轧钢的力学性能[18-21].

以上研究主要集中在Nb在热轧钢中的作用及显微组织转变对钢筋力学性能的影响,但Nb/V复合强化对高强度钢筋的显微组织协同强化作用和力学性能的影响尚不明晰.鉴于此,本文以500 MPa高强度钢筋为研究对象,探讨Nb/V复合强化对高强度钢筋中铁素体+珠光体+少量贝氏体的协同强化作用,以期得到高强度钢筋显微组织与性能的最佳匹配关系.

1 试验

1.1 原材料

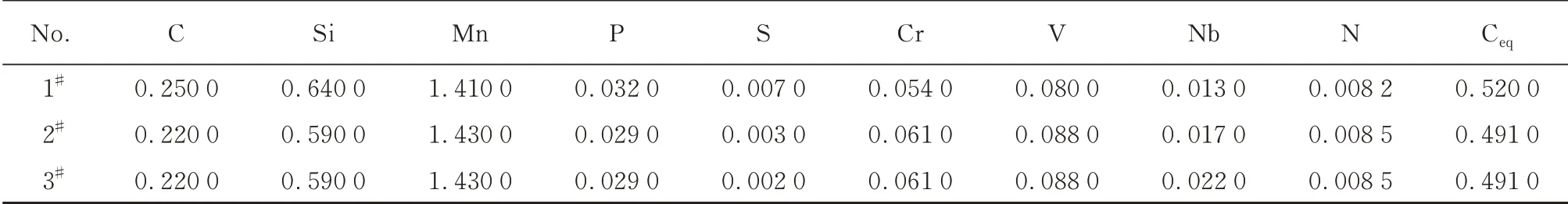

试验钢筋来自某钢厂熔炼及轧制的500 MPa高强度钢筋.按照GB/T 1499.2—2018《钢筋混凝土用钢第2部分:热轧带肋钢筋》及钢厂对HRB500钢筋内控标准,对钢筋化学组成(质量分数,文中涉及的组成、含量等均为质量分数)进行控制,将Nb+V的质量分数控制为0.085%~0.115%.使用碳硫分析仪、氮氢氧分析仪及ICP分析仪测试验钢筋的化学组成,如表1所示.

表1 试验钢筋的化学组成Table 1 Chemical compositions of experimental steel rebars w/%

试验钢筋的生产工艺路线为:100 t LD转炉(铁水+废钢)吹炼—吹氩处理(搅拌)—钢包处理(复合微合金化)—小方坯连铸(截面尺寸为160 mm×160 mm,长度为12.05 m)—加热炉加热(均热温度为1 050~1 180℃)—夹辊(去除热钢坯表面的氧化皮)—连续式轧机轧制(粗轧、中轧、精轧)—控制冷却(弱穿水)—冷床空冷(上冷床温度为830~860℃)—切剪、包装—高强度钢筋.

1.2 试验方法

按照GB/T 1499.2—2018和GB/T 228.1—2010《金属材料拉伸试验第1部分:室温试验方法》,将尺寸为120 mm×10 mm×3 mm的试验钢筋在MTS810万能拉伸试验机上以10-2s-1的应变速率进行室温拉伸.采用SUPRA 40型场发射扫描电子显微镜(SEM)观察拉伸试件断口处的宏观、微观形貌及第二相的存在形式.

先将试验钢筋用线切割加工成10 mm×10 mm×10 mm的立方体试样,然后进行粗磨、细磨、抛光,最后使用4%的硝酸酒精溶液进行腐蚀.采用OLYMPUSGX 71金相显微镜(MM)、SUPRA 40型SEM观察矩形试样的显微组织形貌和拉伸断口形貌;采用Ipwin32软件图像分析仪统计试验钢筋微观结构中铁素体和珠光体所占比例;采用Nano Measurer软件图像分析仪测量试验钢筋铁素体的平均晶粒尺寸及珠光体的片层间距.

将矩形钢筋试样加工成φ5×2 mm的小圆片,先研磨至0.1 mm厚,再机械减薄至30μm,最后进行离子减薄,制备成透射电镜(TEM)试样;使用Tecnai G2 F30 S-TWIN高分辨TEM,对试样进行Nb/V复合析出物沉淀状态测试,工作电压为200 kV;采用能谱分析(EDS)分析试样中Nb复合析出物的组成.

2 结果与分析

2.1 显微组织分析

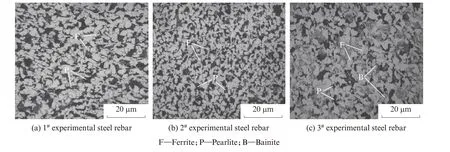

试验钢筋的金相显微组织如图1所示.

图1 试验钢筋的金相显微组织Fig.1 Metallographic microstructure of experimental steel rebars

由图1可以看出:1#试验钢筋的金相显微组织为铁素体和珠光体,铁素体晶粒较粗大,晶粒度等级为9;2#试验钢筋的金相显微组织为铁素体和珠光体,铁素体晶粒明显细化,晶粒度等级为11;3#试验钢筋的金相显微组织为铁素体、珠光体和少量贝氏体,且铁素体和珠光体的数量比1#和2#试验钢筋少,铁素体晶粒的细化程度与2#试验钢筋相差不大,晶粒度等级为10;3种试验钢筋中珠光体均匀分布在铁素体基体上.这说明随着Nb含量的增加,2#和3#试验钢筋的铁素体晶粒相比1#试验钢筋明显细化.根据Nb在钢中的固溶与析出作用[11-12,16-17,22]可知,当试验钢筋中Nb含量大于0.02%时,热轧过程中Nb在奥氏体中的固溶含量进一步增加,能够起到晶界的拖拽作用,从而加大过冷奥氏体的稳定性.在γ→α转变冷却过程中,3#试验钢筋中的过冷奥氏体进一步转变为贝氏体;1#和2#试验钢筋中Nb含量小于0.02%,热轧过程中在应变诱导沉淀作用下会促进Nb/V复合析出物在奥氏体晶界析出,细化奥氏体晶粒,在γ→α转变冷却过程中,进一步促进过冷奥氏体向铁素体和珠光体转变.一些研究表明[16,22],当钢筋中Nb含量大于0.02%时,在冷却过程中会出现贝氏体转变.

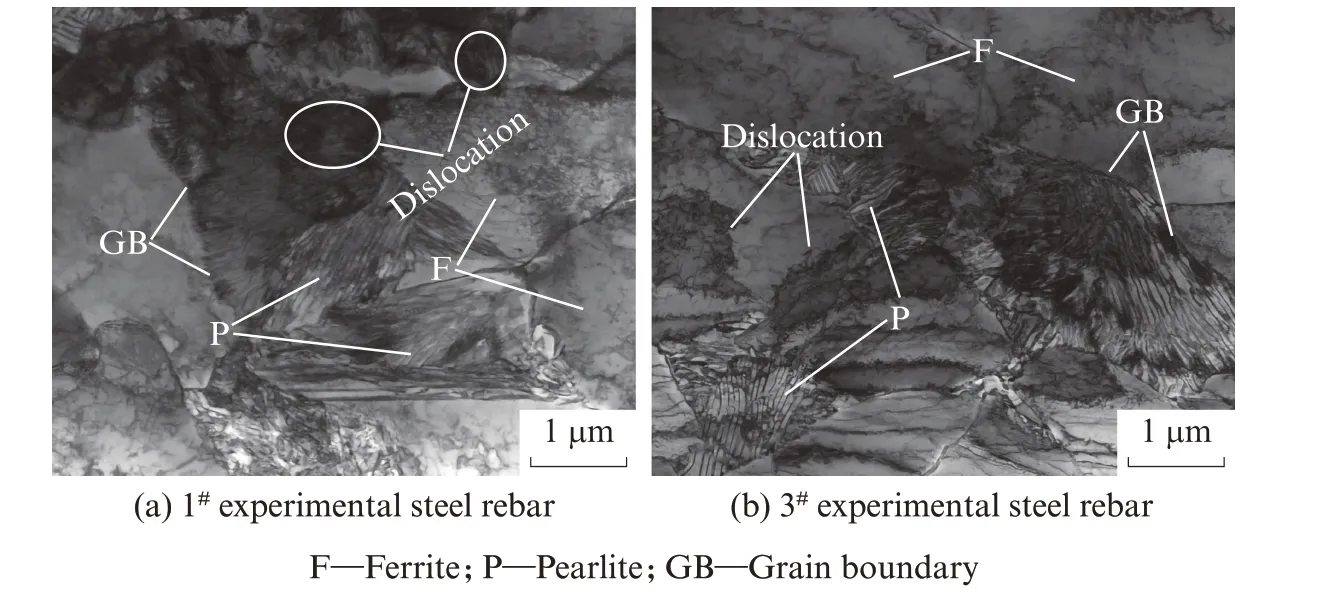

试验钢筋显微组织的定量分析结果如表2所示.

表2 试验钢筋显微组织的定量分析结果Table 2 Microstructure quantitative analysis results of experimental steel rebars

由表2可见:3种试验钢筋中铁素体、珠光体和贝氏体所占比例有所不同;由于Nb含量的增加(大于0.02%),3#试验钢筋中出现贝氏体,珠光体占比为40.27%,铁素体占比为44.37%,贝氏体占比为15.36%.这是因为随着Nb含量的增加,在热轧过程中应变诱导Nb/V复合碳氮化物在奥氏体晶界析出,在γ→α转变冷却过程中细化奥氏体晶粒转变为细小的铁素体晶粒,同时Nb/V复合碳氮化物进一步析出,也起到细化铁素体晶粒的作用,使试验钢筋中铁素体晶粒尺寸明显细化.1#~3#试验钢筋中的铁素体晶粒尺寸分别为0.016、0.013、0.014 mm.

试验钢筋的SEM照片如图2所示.由图2可见:试验钢筋中铁素体呈多边形,珠光体呈片层分布在铁素体基体上,铁素体和珠光体分布比较均匀;3#试验钢筋中除了铁素体和珠光体外,还含少量呈板条状的贝氏体.在V含量相同的条件下,试验钢筋中加入微合金元素Nb,主要作用是在钢中形成细小的Nb/V复合碳氮化物,其析出的质点钉扎在奥氏体晶界上,在加热过程中阻止奥氏体晶粒异常长大,轧制过程中控制奥氏体再结晶,缓解奥氏体再结晶晶粒长大,细化奥氏体晶粒,在γ→α转变过程中得到细小的多边形铁素体晶粒,并使珠光体片层间距得以细化.

图2 试验钢筋的SEM照片Fig.2 SEM images of experimental steel rebars

2.2 珠光体片层分析

在共析点,过冷奥氏体缓慢冷却形成的珠光体是由渗碳体和铁素体组成的片层相间组织.试验钢筋的珠光体片层微观形貌如图3所示.由图3可见,试验钢筋中所形成的珠光体呈现片层形貌,排列规则.由Nano Measurer软件图像分析仪统计结果可知,1#~3#试验钢筋中珠光体的片层间距S0分别为0.182、0.140、0.124μm,3#试验钢筋的珠光体片层间距最小.这是因为试验钢筋在热轧过程中,随着Nb含量的增加,Nb/V复合碳氮化物在奥氏体晶界、位错和缺陷上偏析和沉淀,钉扎奥氏体晶界,阻碍奥氏体晶粒长大,在γ→α相变过程中,Nb/V复合碳氮化物也在珠光体片层间析出,使珠光体片层得以细化[11].Shanmugam等[23]研究表明,Nb是促进珠光体形成的微合金元素,并给出了珠光体结构的平衡生长需要足够时间的原因.

图3 试验钢筋的珠光体片层微观形貌Fig.3 Pearlite lamellar micromorphologies of experimental steel rebars

因过冷度和成分上的差异导致试验钢筋中出现伪珠光体,其微观形貌如图4所示.

图4 试验钢筋中伪珠光体的微观形貌Fig.4 Pseudo pearlite micromorphologies in experimental steel rebars

由图4可见:试验钢筋中的伪珠光体形貌基本一致,分布较少,呈现出不规则的短棒状或粒状,混乱地分布在铁素体基体上.由于试验钢筋在连续轧制过程中,其中心位置与边缘处的冷却速率不一致,导致产生温差,随着过冷度的增大,过冷奥氏体中碳原子分布不均匀、扩散速率慢,所转变形成的铁素体占比减小,碳原子难以进行长距离的扩散和迁移,导致珠光体片层越来越少,远离共析成分,珠光体转变越来越偏离平衡共析点,转变温度低于共析点温度,渗碳体很难形成连续的片状,多数渗碳体以不规则的

粒状或短棒状分布在铁素体基体上,就形成了伪珠光体[24-25].相关研究表明[26-27],低碳钢中伪珠光体的形成过程就是珠光体的退化过程,两者同时发生,相互促进.

2.3 析出物分析

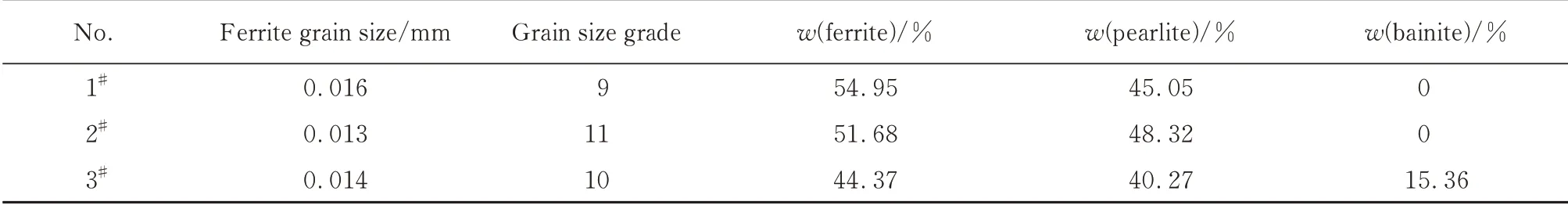

采用透射电镜(TEM)观察试验钢筋中铁素体和珠光体的微观形貌,其TEM照片如图5所示.

图5 试验钢筋中铁素体和珠光体的TEM照片Fig.5 TEM images of ferrite and pearlite of experimental steel rebars

由图5可见:1#和3#试验钢筋中铁素体呈多边形,晶界清晰可见,珠光体的片层比较清晰,整齐排列分布在铁素体基体上;1#和3#试验钢筋中铁素体基体、晶界及珠光体片层间分布着大量的位错.这是因为试验钢筋在连续热轧过程中,形变奥氏体发生了再结晶和非再结晶,同时微合金元素Nb/V的复合强化作用,也使晶界增多[22].

图6为3#试验钢筋中铌钒复合碳氮化物(Nb,V)(C,N)析出物的TEM照片及EDS图谱.

图6 3#试验钢筋中(Nb,V)(C,N)析出物的TEM照片及EDS图谱Fig.6 TEM images and EDS pattern of(Nb,V)(C,N)precipitates of 3#experimental steel rebar

由图6可见:3#试验钢筋中的主要析出物为(Nb,V)(C,N),在铁素体晶界、晶内及珠光体片层间析出,呈圆形,平均粒径为10 nm;3#试验钢筋析出相中主要含Nb、V、C和N,其中Nb为主峰,表明3#试验钢筋中的析出物主要为富Nb/V复合碳氮化物.在试验钢筋中加入Nb和V,主要用于晶粒细化和沉淀强化,在奥氏体热轧区,钉扎奥氏体晶界和细化奥氏体晶粒,在γ→α转变过程中,形成晶粒细化的铁素体和析出细小富Nb/V复合碳氮化物.根据错配度理论可知,Nb的碳化物和氮化物、V的碳化物和氮化物与α-Fe的晶格错配度小于12%,Nb/V复合碳氮化物与α-Fe的晶格错配度也小于12%,Nb/V复合碳氮化物与α-Fe的晶体结构属于立方晶系结构,Nb/V复合碳氮化物可以优先成为α-Fe的异质形核核心,细小的(Nb,V)(C,N)在铁素体基体上和珠光体片层间析出,细化了铁素体晶粒和珠光体片层.因此,试验钢筋中(Nb,V)(C,N)析出物不仅在变形γ中以应变诱导析出的形式存在,而且在γ→α转变过程中和转变后也在α内形成.该结果与文献[19-20]结论一致.

2.4 拉伸断口形貌分析

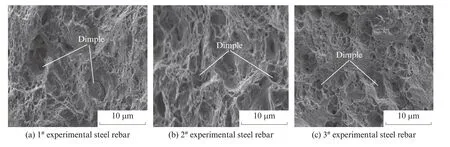

图7为试验钢筋拉伸断口的SEM照片.

图7 试验钢筋拉伸断口的SEM照片Fig.7 SEM images of tensile fracture of experimental steel rebars

由图7可见:3种试验钢筋的拉伸断口均为韧性断裂,断口上分布着等轴韧窝且尺寸大,韧窝深度深且分布不均匀,表现出良好的塑性.这是因为随着Nb含量的增加,Nb/V复合碳氮化物在拉伸过程中与基体相互作用,使得断口纤维区的韧窝尺寸和深度先增大后减小[28-29].

试验钢筋韧窝断口的形成与钢中夹杂物及第二相有关.在外加应力的作用下,第二相的存在引起周围基体的应力高度集中,从而使周围基体与第二相及夹杂物分离,形成了显微孔洞.随着应力的增加,显微孔洞不断增大、相互吞并,直接导致材料断裂,在断口上形成许多孔坑,韧窝中心往往残留着引起开裂的第二相或夹杂物[30].由图7还可见:3种试验钢筋的韧窝断口存在少量的第二相粒子,由于加入Nb、V微合金元素,其析出相或夹杂颗粒与基体界面结合力减弱,使钢筋中孔洞萌生,最后导致断裂,形成韧窝.韧窝的大小和深度取决于第二相析出相质点或夹杂物的变形量、数量、大小和分布[31].3种试验钢筋的韧窝分布不均匀的原因是:在拉伸变形过程中,第二相粒子不断形成,分布在基体上,从而使细小的第二相粒子与周围基体分离,形成大小不一致的显微孔洞,导致基体不同部位的韧窝尺寸大小相差很大[32].

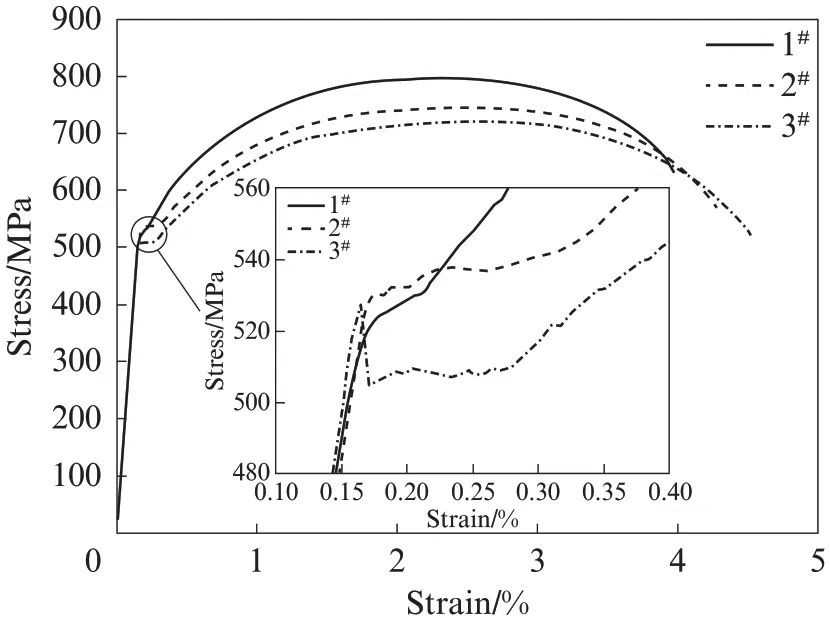

2.5 力学性能分析

试验钢筋的应力-应变曲线如图8所示.表3为试验钢筋的力学性能.由图8和表3可以看出:试验钢筋的力学性能与其显微组织有关,各力学性能指标均达到国标要求;随着Nb含量的增加,试验钢筋的抗拉强度和屈服强度增加,断后伸长率和最大力总延伸率降低,其中3#试验钢筋的抗拉强度和屈服强度最大,分别为795、525 MPa,其断后伸长率较1#和2#试验钢筋小,为21.6%.由于铁素体是软相,珠光体是硬相,随着Nb含量的增加,Nb/V复合碳氮化物在奥氏体晶界进一步析出,钉扎在奥氏体晶界上,阻碍

图8 试验钢筋的应力-应变曲线Fig.8 Stress-strain curves of experimental steel rebars

表3 试验钢筋的力学性能Table 3 Mechanical properties of experimental steel rebars

了奥氏体晶粒长大,在γ→α转变过程中,铁素体晶粒和珠光体片层间距得以细化,在拉伸过程中铁素体先承担大量的变形,最后转移到细小的珠光体上,进一步阻碍变形[12,16-17],使得3#试验钢筋的强度增加.由于1#试验钢筋所含Nb较低,Nb/V复合碳氮化物在奥氏体晶界析出较少,奥氏体晶粒异常长大,在相变过程中转变为晶粒较大的铁素体和珠光体,拉伸过程中铁素体和珠光体容易变形,因此1#试验钢筋的强度低、塑性好.试验钢筋的力学性能还取决于珠光体的片层间距,随着Nb含量的增加,试验钢筋中珠光体的片层间距减小,其强度逐渐增大.由于珠光体在外力拉伸时,塑性变形在铁素体内进行,渗碳体片层阻碍位错的滑移,滑移的最大距离等于片层间距[33],加上3#试验钢筋中出现少量贝氏体,且贝氏体板条间存在细小的针状铁素体,位错密度高[33],因此3#试验钢筋的抗拉强度最大.由此可见,钢筋中含有一定的铁素体和珠光体,加上少量的贝氏体,三相组织协同作用,能够使钢筋的强度得以提高.

3 结论

(1)1#和2#试验钢筋的显微组织为铁素体和珠光体.3#试验钢筋的显微组织为铁素体、珠光体和少量贝氏体.随着Nb含量的增加,试验钢筋中铁素体晶粒尺寸减小、珠光体片层间距细化.

(2)3#试验钢筋的主要析出物为(Nb,V)(C,N),呈圆形,平均粒径为10 nm,在铁素体晶界和珠光体片层间析出.

(3)3种试验钢筋的拉伸断口均为韧性断裂,断口上分布着等轴韧窝.随着Nb含量的增加,韧窝尺寸和深度先增后减.3种试验钢筋的韧窝尺寸大、深度深、大小不均匀,表现出良好的塑性.

(4)随着Nb含量的增加,试验钢筋的抗拉强度和屈服强度有所增加,但其断后伸长率有所降低,3#试验钢筋的抗拉强度和屈服强度最大,分别为795、525 MPa,其断后伸长率较1#和2#试验钢筋小,为21.6%.