2 260 MPa高强度钢绞线性能研究

2022-09-03侯杰文王汝成

侯杰文,王汝成

(甘肃省产品质量监督检验研究院,甘肃 兰州 730000)

0 引言

近年来,随着国内交通基础建设及“一带一路”要求的发展需要,高速公路以及铁路等公共设施逐渐向偏远山区不断扩展,部分地区因地质条件复杂急需架设更大跨度的桥梁,并且对桥梁高强度、轻量化也提出更高要求,钢绞线作为这类大型施工项目建设中所使用的重要基础原料,其成本及质量的高低直接关系到建筑的建设成本和安全性。

目前国内桥梁建设中普遍使用的预应力混凝土用钢绞线为GB/T 5224-2014《预应力混凝土用钢绞线》中规定的15.20 mm强度为1 860 MPa级别钢绞线,该标准中最高强度级别的钢绞线也仅为1 960 MPa。由于新材料、新技术的不断涌现,更大跨度、更轻量化、更高强度、更加安全的桥梁将会成为未来行业发展的必然趋势,也是作为桥梁及建筑工程建设的重点工作,所以原有这些产品性能已不足以满足工程领域的建设需求。通过改善新工艺、新技术研制出高性能预应力钢绞线产品,促进节能减排以及生产、设计、施工的协同进步,以不断适应市场需求的变化。

本次研究就是通过优化改进生产工艺、改变原材料的化学成分配比开发出强度为2 260 MPa级别的高性能钢绞线,主要适用于更大跨度的桥梁,可减少钢绞线使用数量、节约成本并提高强度。

1 工艺简述

加工时首先选择合适的热轧圆盘条进行酸性、磷化等多项表面处理工序,接着对处理后的材料进行拉拔,拉拔工艺就是利用钢丝塑性通过拉拔模具对钢丝施加外力使其发生变形,生产出满足使用尺寸、形状、物理机械性能钢丝的一种方法。根据钢丝直径及润滑条件的不同,先采用固体润滑粉进行粗拉和中拉产出直径较大的钢丝,再使其经过水箱拉丝机采用液态拉丝润滑及降温的湿拉方法获得较细直径的单根丝,最后通过合股机将直径相近的7根钢丝捻制成满足需要的钢绞线成品。

2 原材料优化

预应力钢绞线要实现较高的破断拉力,通过提高原料强化程度即改变原材料的化学成分是增大强度的最佳途径。研究表明钢材中主要元素Fe高达90%以上,其他元素含量较低但对钢铁的强度、塑性及韧性起着至关重要的作用,如C、Si元素可提高钢材的强度,而Cr和V元素在进一步提高强度的基础上可降低塑性、提高耐腐蚀性、韧性及耐磨性。此次选用新型87Si材料制造的热轧圆盘条作为原料,通过调整圆盘条中碳、锰、硅、硫含量并加入适量的Cr和V,其与传统82B材料化学成分比较见表1所列。

表1 盘条化学成分对比

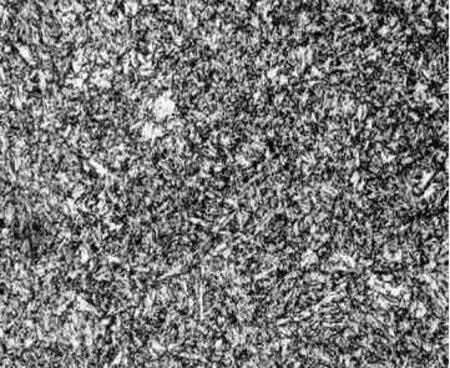

通过对比可以看出新型材料C含量提升0.03%可增加盘条强度,Si含量提升较大在0.9%左右,其增加铁制品中铁素体比重进一步增大强度,但含量过大又会降低韧性及塑性,同时也会形成更多的硅酸盐化合物造成拉拔时更易出现断丝现象;Mn含量有所降低但不会对材料的塑性及韧性有太大影响;P、S含量也略有下降,在0.005%~0.010%之间,S不易与Fe发生化学反应主要以硫化物杂质形式存在,S、P过多均会使金相组织不均匀形成偏析,影响拉拔时的压缩比并出现断丝现象,所以应尽可能降低其含量。Cr和V的加入不仅可细化组织的晶粒且提高了材料内组织索氏体含量,还可减少盘条在拉拔过程中断丝现象的出现,并且可以增加原材料的初始强度[1],索氏体是盘条拉拔过程中需要的最佳理想组织,为铁素体与渗碳体的混合物,取少量的盘条材料试样在金相显微镜下放大1 000倍进行组织分析如图1所示,从图1中可以看出盘条芯部存在大量的索氏体加少量的珠光体、形态正常均匀。

图1 盘条金相组织分析

通过改变盘条化学成分配比后对13 mm 87Si材料进行拉伸,材料的热轧圆盘条工艺性能见表2所列。通过表2可以看出采用新型材料制成的盘条抗拉强度提升21.8%,断后直径增加、面缩率降低已明显达到预期效果,这就为后阶段拉拔出高强度钢丝提供充分的材料基础。

表2 盘条工艺性能比较

3 生产工艺优化

3.1 表面处理

表面处理工艺路线:盘条-一次酸洗-二次酸洗-清水冲洗-表面磷化-清水冲洗-表面皂化-加热烘干。

酸洗是为了去除盘条表面氧化物杂质及铁锈,酸液成分主要为盐酸且浓度不得小于40 g/L,其中FeCl3浓度不应超过200 g/L,总酸洗时间控制在20 min以内,浓度太高或酸洗时间过长均会严重腐蚀样品表面。一次酸洗时放在较低浓度的酸液中,当样品表面的表皮掉落或者出现疏松现象时取出,接着放入浓度较高的酸液中进行二次酸洗,检查表面若无一次酸洗时出现的皮渣即可停止。酸洗后必须用清水冲洗掉样品表面的残渣及残留酸液,以防磷化时由于残酸存在降低磷化膜厚度。

将清洗后的样品进行表面磷化,磷化时间把控在4 min左右为宜,温度或浓度过低会导致磷化效果不理想,这就会使拉拔到最后几道次时出现磷化膜严重破损,钢丝表面发亮等现象,会影响钢丝的韧性、塑性以及抗腐蚀能力,因此要求磷化膜既能有足够的厚度又能具有良好的附着力。为此我们选用一种优化处理后的中温锌系高磷专用磷化剂并适当提高磷化浓度,有效提高金属与漆膜的附和力,其主要成分包括Zn2+、Fe2+、Fe3+、PO43-及少量促进剂、调整剂,当磷化温度升至70℃~80℃之间时金属离子与酸根离子结合达到饱和状态,样品表面开始陆续析出并牢固附着的晶体磷酸盐沉淀,直到样品表面生成一定厚度均匀(膜层厚度约为25μm左右)且细致的磷化膜后停止反应。该磷化膜能在拉拔过程中有效带入润滑剂[2],从而极大程度降低钢丝与模具之间摩擦力,使样品表面光滑无微裂并延长模具使用寿命减少换模频次提高生产率,降低拉拔过程中的断丝情况,磷化后样品表面光滑、无油污、油漆等杂物。

表面磷化后用清水冲洗再进行皂化处理,其主要作用是中和、加热烘干及生成润滑皮膜进一步提升润滑效果,过程中严格控制皂化池温度保持在60℃~70℃之间,皂化液PH值应大于8,防止皂化后表面过于干燥影响拉拔效果,表面处理过程参数见表3所列。

表3 表面处理过程参数

3.2 拉拔道次

盘条拉拔通过拔丝模时,受到轴向拉伸与径向挤压效果的同时作用,使其内部晶粒出现位错运动产生塑性变形,因为金属的塑性变形是通过位错运动形成的,变形过程中位错运动的阻力来自位错本身,在冷加工金属时依靠机械的物理方法使盘条晶粒发生滑移变形,其位错交互能力加强、位错密度及塑性变形阻力增大,这些现象又会彼此促进使其抗拉强度和硬度大幅度上升[3],塑性降低呈硬钢性。

为了提高钢绞线强度,从盘条拉拔至半成品状态后,直径由13 mm减小到5 mm时总压缩率高达87%,合理分配各道次的压缩比不仅可以降低拉拔力及拉拔温度,减少由于温度升高所引起强度增大而塑性降低的不良后果,而且可以保证表面处理时磷化膜的润滑效果,因此压缩比的选择是提高钢丝强度的关键因素之一,维持总压缩比不变调整每道次的压缩比,研究不同道次压缩比情况下对钢丝抗拉强度的影响,具体如图2所示。

从图2中可以看出各道次压缩比按照逐级递增、逐级递减、先增后减及先减后增的方式进行改变,以逐级递减方式拉拔后样品的抗拉强度最高,究其原因考虑为增大前几道次压缩比可以提高半成品强度,减小后几道次压缩比可以稳定强度,从微观角度看金属晶格滑移变形强化程度更大,因此根据以上研究结果按照表4分配各道次压缩比,本次研究以13 mm 87Si热轧圆盘条作为原材料,以3 m/s速度依次拉拔9次,拉拔过程参数及拉拔后钢丝工艺性能见表4、表5所列。

图2 压缩比与钢丝强度关系

表4 拉拔过程参数

表5 钢丝工艺性能

4 钢绞线成品制造

4.1 钢绞线合股工艺流程

合股工艺流程:拉拔后钢丝-捻制合股-中频回火热处理-自来水冷却-风干-收线-层卷。

本次选用拉拔后直径为5.04 mm~5.08 mm的钢丝6根作为边丝,直径为5.22 mm~5.25 mm的钢丝1根作为芯丝,通过合股机制成6边丝与1芯丝的15.20 mm钢绞线7×1结构,此时应打开收线装置将样品拉直,收线机张力不应过大避免造成排线过紧或跳动现象,同时对张紧轮也会有冲击引起钢绞线打滑;接着将合股后钢绞线通过结构优化改造后的电磁感应中频炉进行稳定化回火热处理;最后再将成品经过水槽进行水冷,然后在室温下利用风机送风系统进行表面风干处理,接着穿送过排线机再到层卷机卷盘,合股工艺参数见表6所列。

表6 合股工艺参数

电磁感应中频炉主要作用是机械自动化清除拉拔后余留在样品表面多余杂质或水分,可提高热处理效果以增加钢绞线强度,高温回火能降低样品内部的应力及硬度,在保证高强度的同时提高了样品韧性和延展性[4],结构优化后的特点如下:

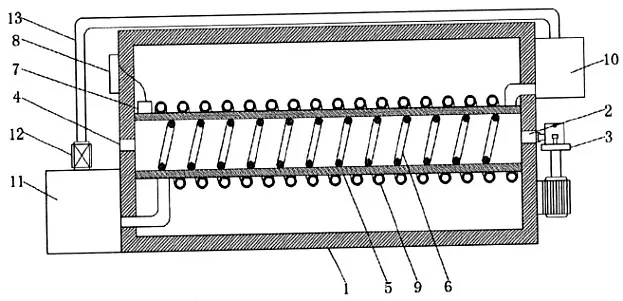

首先在设备入口侧壁上加装表面清理装置对样品进行擦拭清理,可去除样品表面多余的残渣和水分;接着样品进入炉内进行回火热处理,内部增加了加热电炉管采用电磁感应原理升温,增加自动温控器以提升控制精度,使温度精确稳定在385±2℃,为了便于观察温度增设温控显示屏;最后采用水冷的方式对加热管进行降温,加入自动控制冷却装置以快速降低加热管温度,冷却装置中的冷却管加入自来水环绕在加热管周围,加大了冷却面积提高冷却效率,并将使用后的冷却水通过水泵抽取至水冷机降温回流至储水箱达到循环利用节水的目的[5];最终得到直径在15.1 mm~15.2 mm之间的高强度预应力钢绞线成品,电磁感应中频炉结构如图3所示。

图3 电磁感应中频炉结构

4.2 成品钢绞线工艺性能

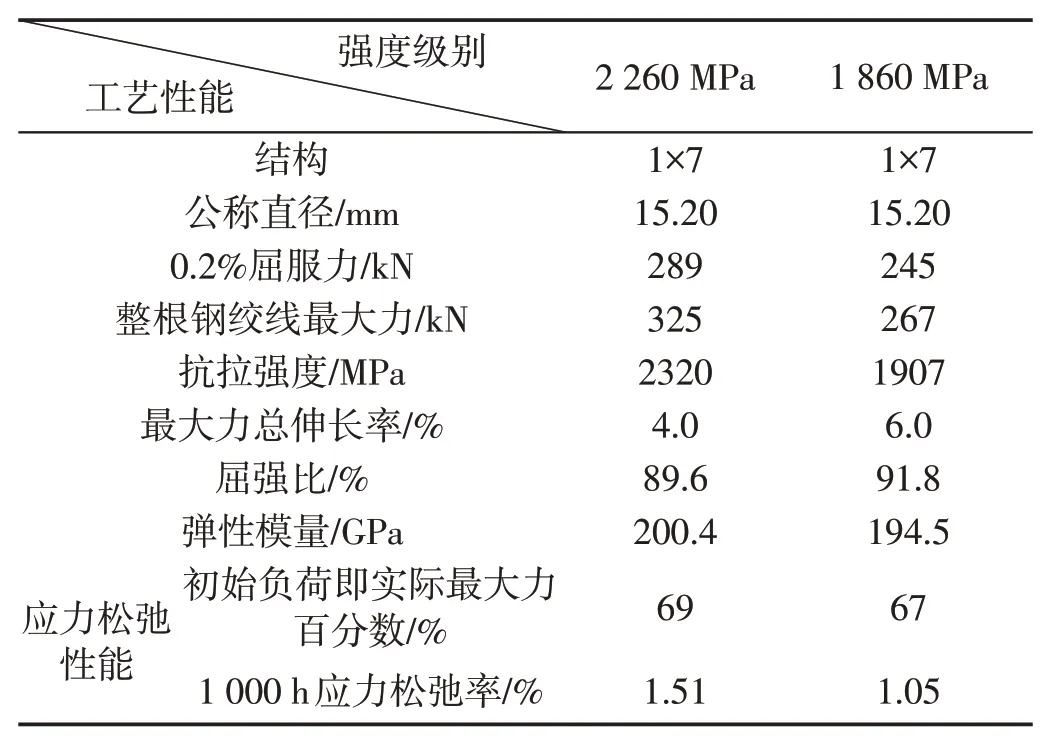

优化工艺后制成的2 260 MPa级别钢绞线在直径和重量上与普通1 860 MPa级别钢绞线接近,但强度和安全系数得到大幅度提高,通过表7工艺性能对比可以看出钢绞线抗拉强度和应力松弛性能大幅提高,强屈比和最大力总伸长率有所下降,其他各项指标已高于现行国家标准GB/T 5224-2014《预应力混凝土用钢绞线》对该类产品的技术要求。

表7 钢绞线工艺性能对比

5 结论

通过对提高钢绞线强度方法的分析及研究,掌握了影响钢绞线强度的主要因素是材料的化学成分,其次通过优化表面处理工艺改善了盘条表面磷化后膜层质量,可使钢绞线在拉拔过程中更加顺利,并对拉拔过程的压缩比参数控制分析进行工艺优化,对热处理设备结构加以优化均稳定强化了钢绞线的工艺性能,有效提升了钢绞线的抗拉强度。

使用13 mm 87Si热轧圆盘条作为原材料,应用酸洗、磷化、皂化等表面处理工艺,然后经过9道次拉拔后进行合股稳定化回火处理等工艺制成的钢绞线,完全可以满足企业标准Q/LSKT 001-202《高强度预应力混凝土用钢绞线》中对2 260 MPa级别钢绞线强度的要求[6]。

若在相同桥梁或斜拉索中使用该高强度钢绞线,在满足相同强度的要求下可减少钢绞线及配套设施使用量,减轻桥梁及斜拉索重量、降低成本,在相同钢材用量的前提下可提高建筑结构的安全系数,安全环保,如果企业应用这些研究成果可带来较大的经济效益。