金属线材检测试样矫直方法及比对验证*

2022-09-03侯杰文颜庭林

杨 冬,侯杰文,颜庭林

(甘肃省产品质量监督检验研究院,甘肃 兰州 730050)

1 研制背景技术

金属线材混凝土结构是在建筑工程中应用最多的建筑结构,其中金属线材在结构中承担着拉、压应力和应变力等各种载荷。在建筑构件内主要作构造筋、架、立筋等,多用于受力梁、柱、墙、板等。金属线材的力学性能对建筑工程的质量起着举足轻重的作用。金属线材的力学性能主要为:拉、压、弯、扭转、缠绕、疲劳等,对这些性能的检测国家都颁布有相对应的检测方法标准。但是,这些国家标准中对线材力学性能检测试样的状态,既试样的矫直,各个标准并没有一个统一、规范的规定。

例如:GB/T 28900-2012《钢筋混凝土用钢材试验方法》对钢筋混凝土中线材的拉伸、弯曲、轴向疲劳、反向弯曲等性能试验方法中,第4.2、4.3款对试样的矫直作出了具体规定,规定要求在试验前试样必须平直,可以对试样进行手工或机械矫直,并且要将矫直方式在试验报告中记录[1]。

GB/T 2976-2020《金属材料线材缠绕试验方法》,该方法标准不但对试样的截取部位、数量、长度等作出规定,同时对矫直方法也作出相应规定。试样的矫直,可用手工矫直,也可用木锤、低硬度塑料锤进行轻轻矫直,对有镀层金属线材要求矫直时不得损伤镀层表面。对于存在硬弯的试样不得强行矫直,强行矫直的试样不得用于试验[2]。

GB/T 228.1-2021《金属材料拉伸试验第一部分:室温试验方法》,对试样矫直未作出明确规定,只是在6.1.3中规定“试样平行长度LC应大于原始标距LO”[4]。

GB/T 239.1-2012《金属材料线材第一部分:单向扭转试验方法》,该方法对试样矫直作出了明确规定,并在附录B中给出了推荐矫直方法。该推荐方法规定,先做一装置,装置包括:一个装有虎钳的钳工台,两个活动式小夹具,一段木板(宽约45 mm,厚约20 mm,长度略小于本标准表2中所列的标距长度L),木板厚度由中部的20 mm向两端逐步递减至约15 mm。首先将木板可靠地夹在虎钳上,为了避免线材在矫直过程中受到损伤(产生刻痕),与线材直接接触的活动式小夹具齿面四周需要包裹上一层缓冲垫(例如装饰带)。将线材(翘曲方向朝上)放置在木板上,伸出木板两端的线材长度应保持一致。仔细调整小夹具,将线材一端夹紧到木板上并使夹持点靠近木板边缘,同样用包裹了缓冲垫的另一个夹具夹住线材的另一端,并将其直接顶紧到木板上。也可用小夹具夹住线材的尾部人工对其施加一定的拉紧力,该拉紧力不得大于线材公称抗拉强度相应力值的2%,随后松开夹具,取下木板。重复以上步骤直至将所有弯曲线材矫直完毕[5]。

GB/T 238-2013《金属材料线材反复弯曲试验方法》,对试样矫直有简单的规定,在该标准第5.1~5.4中规定,线材试样应尽可能平直。但试验时,在其弯曲平面内允许有轻微的弯曲。必要时试样可以用手矫直。在试样用手不能矫直时,可在木材、塑料等硬度低于试验材料的平面上用相同材料的锤头矫直。在矫直过程中,试样不得产生任何扭曲,也不得有影响试验结果的表面损伤。沿着试样纵向中心轴线存在局部硬弯的试样不得矫直,试验部位存在硬弯的试样不得用于试验[6]。

由此可看出,同一样品的力学试验试样,对矫直的要求差别很大。由于操作人员不同、矫直方法不同,造成金属线材性能检测结果波动较大,不能很好反应出产品本身性能,影响建筑结构设计及使用,不利于各检测机构之间的能力验证和对比,容易造成质量异议。金属线材检测试样的状态是影响检测结果的重要因素,为保障金属线材检测的准确性,对检测试样的截取、处理等过程的规范,使试验过程更加严谨、试验结果更加准确且具有可比对性,提出一种科学、合理、可操作性强的试样矫直方法是很有必要的。本论述提出一种检测试样的矫直方法,为此研制一种金属线材检测试验矫直仪器。

2 关键技术研究与设计

2.1 矫直设计方案

线材矫直,一般分为捋模+斜辊矫直、捋模+直辊矫直及直接矫直法等。

捋模,是中心有一直径比钢筋直径稍大的圆孔,线材通过此孔时,由于孔壁的限制,其弯曲部分产生反弯,因而使平直程度得到改善。

斜辊矫直,是矫直辊的位置与被矫直线材运动方向成某种角度,两个或三个主动压力辊,由电动机带动作同方向旋转,辊子转动时线材既转动又前进,辊子对线材的压弯轨迹呈螺旋线形,在矫直辊的带动下,线材作螺旋前进运动。另一边的若干个小辊是从动的压力辊,小辊可以同时或分别向前或向后调整位置,线材通过由交错布置的矫直辊所构成的几个弹塑性弯曲矫直单元,各个断面得到多次反弯达到矫直。一般来讲辊子的数目越多,矫直精度越高。

平行辊矫直,是矫直辊的位置与被矫直线材运动方向平行,两个或三个主动压力辊,由电动机带动作同方向旋转,使线材矫直,同样,辊子的数目越多,矫直精度越高。

捋模+斜辊矫直及捋模+直辊矫是将捋模置于牵引装置前端,手工将待矫直线材穿过捋模,牵引装置咬入线材后,送入矫直装置,钢筋通过交错布置的多个矫直辊,经过反复弯曲而逐渐被矫直。

金属线材力学性能检测试样一般是在盘卷内随机截取或在直条中截取,检测试样长度通常为350 mm。由于检测试样较短,如采用牵引式捋模平行辊矫直、牵引式捋模斜辊矫直等连续矫直机难以实现对检测试样的矫直。如果采取整盘矫直,再抽取试样,由于捋模+斜辊矫直及捋模+直辊矫直方式,试样是在矫直辊内反复多次弯曲后矫直,试样内应力变化较大,对力学性检测影响也较大,故采用外力直接作用,平行辊矫直、定位的矫直方案,且合理布置传感器,随时感知矫直状态,调整。

2.2 矫直原理

(1)先按简单随机抽样规定在盘条上截取试样,将试样在矫直机上一端固定,另一端具备一定的单向自由度,以便矫直力施加过程中线材试样具有一定的单向延伸空间[3]。

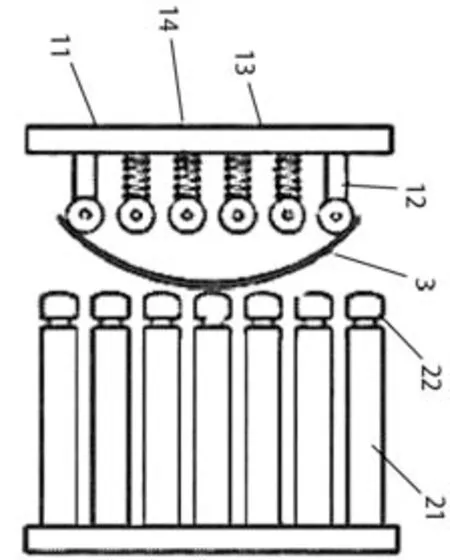

采用液压装置作为矫直外力。液压缸固定,由活塞运动提供矫直力。为了精细矫直,采用多液压缸直线方式布置,同时在液压缸活塞顶端安装有可自由转动的带内凹半圆弧的转轮,以便试样的矫直及定位。同时,在液压缸内安装压力传感器及定位机构,定位机构为两次定位,一次是矫直定位,另一次是反向圆弧定位,传感器反馈矫直压力。在液压缸对面布置带有弹簧的可自由单向伸缩的矫直轮,矫直轮轴线与液压缸轴线在同一平面且平行错位等分布置。试样固定及液压装置布置如图1所示[3]。

图1 试样固定及液压装置布置示意图

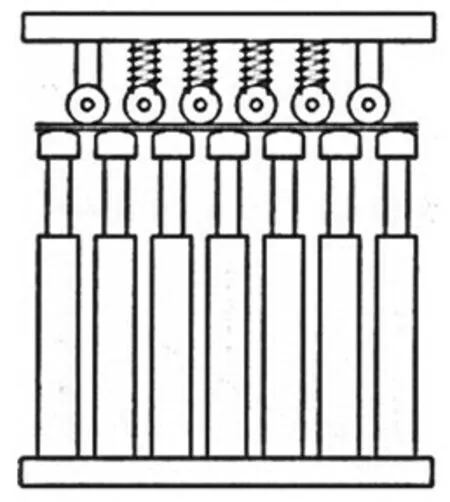

(2)固定好试样,使金属线材的弯曲凸面朝向外部(液压缸面),液压活塞向弯曲凸面施加矫直力,当弯曲的金属线材由于所施加的压力而变得平直时,定位机构首次定位,液压活塞顶部保持直线位置2 min。试样初次矫直如图2所示。[3]

图2 初次矫直示意图

(3)继续沿与初始施加压力相同的方向在金属线材上继续施加压力,从而使得金属线材朝向与初始弯曲部相反的方向略微弯曲,其弯曲曲率根据试样塑性变形强度预设在电控仪中,保持2 min。试样反向弯曲如图3所示。[3]。

图3 试样反向弯曲示意图

(4)液压活塞顶部回缩至直线位置。在弹簧的作用及试样材料弹性变形力的作用下金属线材试样再次变得平直,取下试样。试样由反向弯曲后再次矫直如图4所示[3]。

图4 再次矫直示意图

如果试样回弹后略有弧度,可根据弧度大小调整电控仪的曲率预设值,可重复操做[3]。

3 比对验证

金属线材的抗拉强度、屈服强度及最大力总延伸率是力学性能在工程实际中广泛应用的重要技术指标,抗拉强度即表征材料最大均匀塑性变形的抗力,屈服强度是抵抗微量塑性变形的应力。其检测方法为GB/T 28900-2012《钢筋混凝土用钢材试验方法》。该方法标准在第4.2款中对试样的矫直作出了具体规定,规定要求在试验前试样必须平直,可以对试样进行手工或机械矫直,并且要将矫直方式在试验报告中记录[1]。对金属线材的抗拉强度、屈服强度及最大力总延伸率进行试验比对,找出矫直与否对金属线材力学性能的影响规律,具有一定的代表性。试验是通过拉力试验机对金属线材进行拉伸,利用引伸机记录拉伸程度,从而确定金属线材的抗拉强度、屈服强度及最大力总延伸率。拉力试验机须能调控拉伸速率并显示拉力变化。在拉力试验机拉伸过程中,引伸计应能显示构件上被测标距的变化,当试件变形时,记录器(或读数器)将放大后的信号直接显示或自动记录下来。

3.1 试样制备

在10卷ϕ10.0 mm HRB400E螺纹钢金属线材盘卷上随机截取0.35 m X30根试样,编号1#~30#。将试样分为三组,第一组1#~10#自然状态(不矫直),第二组11#~20#手工(木槌等)矫直,第三组21#~30#矫直机矫直。

3.2 检测仪器

(1)微机液压万能试验机 型号:CHT4106精度:1级;

(2)引伸计 型号LBWB-200A精度:0.5级。

3.3 试验步骤

同一试验人员按GB/T 28900-2012《钢筋混凝土用钢材试验方法》对三组试样进行抗拉强度、屈服强度、最大力总延伸率试验。

3.4 试验结果

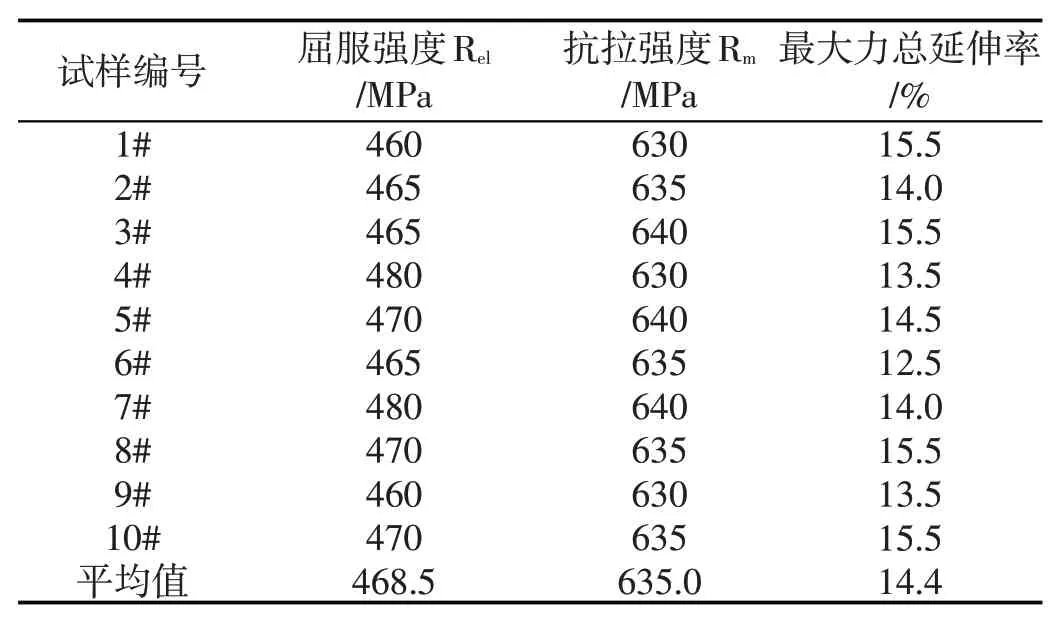

(1)试样自然状态(不矫直)下的抗拉强度、屈服强度及最大力总延伸率见表1所列。

表1 自然状态(不矫直)

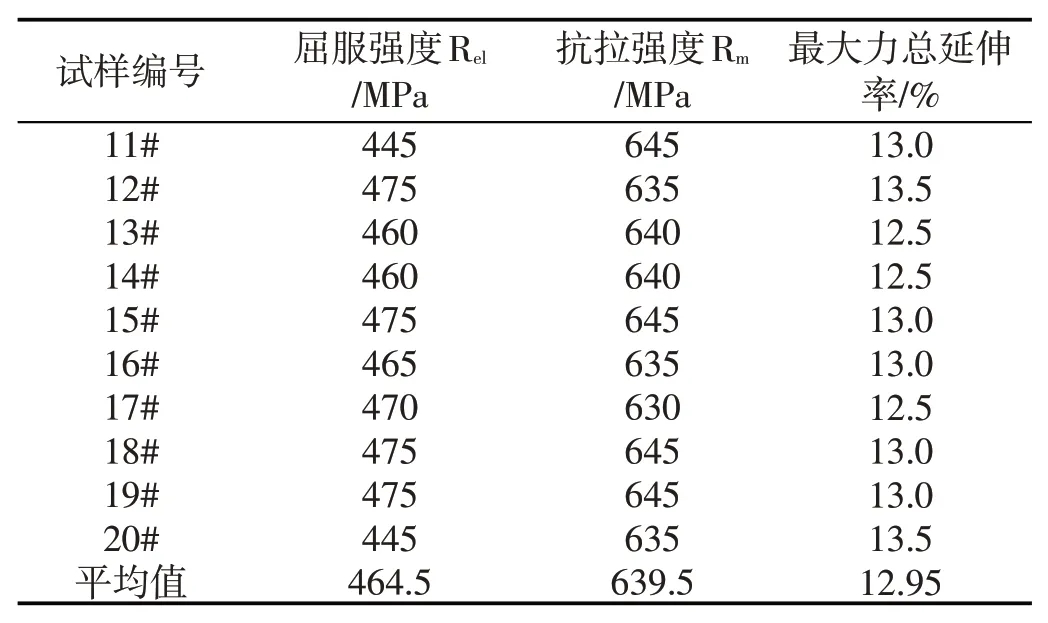

(2)试样手工(木槌等)矫直下的抗拉强度、屈服强度及最大力总延伸率见表2所列。

表2 手工(木槌等)矫直

(3)试样矫直机矫直下的抗拉强度、屈服强度及最大力总延伸率见表3所列。

表3 矫直机矫直

4 试验结果分析

4.1 屈服强度

从检测结果可以看出:表1中1#~10#不矫直试样屈服强度为460~480 MPa,表2中11#~21#手工矫直试样屈服强度为445~475 MPa,表3中矫直机矫直试样屈服强度为460~480 MPa。第一组与第二组比较,手工矫直试样较自然状态(不矫直)拉伸的屈服负荷有所降低。原因分析:第二组试样使用木槌敲击矫直,本质是对试样进行局部冲击,试样矫直前的自然状态是弯曲带有一定弧度的试样,不停的对试样高点进行冲击使试样矫直,局部冲击时,弯曲凹面在矫直过程中,其表面受拉力变形,弯曲凸面受冲击力及挤压变形。无论是凹面还是凸面在变形过程中,尤其是凸面在受到冲击力及挤压力变形后,在试样表面局部区域会形成残余应力,残余拉应力的大小与冲击时的力的大小有直接关系,也就是说与操作人员体质有直接关系。矫直后的试样在拉伸试验过程中,由于残余应力的影响,试样拉伸塑性形变有所提前,屈服负荷有所降低。第二组试样与第三组试样均为矫直试样,屈服强度较为接近,数值波动较小。第三组试样为矫直机矫直,残余应力影响较小,屈服强度略高于第二组。

4.2 抗拉强度

三组试验的抗拉强度分别为:第1组630~640 MPa,平均值为635.0 MPa;第2组635~645 MPa,平均值为639.5 MPa;第3组635~645 MPa,平均值为638.0 MPa;三组的平均值在635.0~639.5 MPa之间,都比较稳定。原因分析,因为金属塑性变形主要与金属的晶粒大小、形变硬化指数等参数有关,金属的晶粒越细,金属塑性变形抗力越大,即抗拉强度越高。HRB400E螺纹钢筋经轧制、冷却后,其金相组织已基本稳定,因此试样矫直对抗拉强度影响不大。

4.3 最大力总延伸率

金属线材在拉力的作用下,长度增加的比率称作伸长率。测定金属线材伸长率一般分为两种,即断裂后伸长率和均匀伸长率。断裂后伸长率是测量颈缩断口区域的相对伸长,其反映的是颈缩区域的残余伸长。均匀伸长率最大力下是原始标距的伸长与原始标距之比的百分率,反映的是拉断时的平均变形,能够真实反映金属材料延性,用Agt表示。

从式(1)中可看出,同一试样的弹性模量E值为固定值,抗拉强度Rm也可视为固定值。因此,Agt影响因素主要为原始标距真值长度及伸长绝对值。原始标距真值与矫直效果有直接关系,未经矫直的试样标距,由于试样局部弯曲使得试样标距长度与标距真值产生偏离,测量标距较标距真值变大,使Agt数值变大。从测量结果可看出,第三组试样为矫直机矫直,Agt数值最小,平均值为12.70%,数值波动也最小,125.50%~13.0%;第二组试样为人工矫直,Agt数值变大,平均值为12.95%,较矫直机矫直试样数值高0.25%;第一组试样为不矫直,Agt分数值变化最大,平均值为14.40%,较矫直机矫直试样数值高1.70%,且波动较大12.50%~15.50%。

5 结语

(1)人工矫直在试样局部产生残余应力,降低了材料屈服强度;

(2)试样人工矫直,受检测人员体质及矫直时的冲击影响,力学性能检测值波动较大,影响建筑结构设计及使用,不利于各检测机构之间的能力验证和对比;

(3)试样矫直效果,对伸长率影响较大;

(4)试样矫直对材料抗拉强度影响不显著。