基于数字孪生的电主轴热特性研究

2022-09-03徐荣飞范开国

徐荣飞 范开国

上海理工大学机械工程学院,上海,200093

0 引言

数字孪生作为智能制造重要应用模式,是一种数据驱动的智能服务新模式与技术手段[1]。数字孪生利用虚拟建模、数据融合、虚实交互等技术,搭建物理空间与虚拟空间信息传递桥梁,加快了工业化生产向实时、高效、智能化方向发展的进程。

现代数控机床逐渐向高速化方向发展,电主轴作为高速机床的核心部件,加工精度和品质很大程度上取决于其性能好坏[2]。电主轴高速运转产生的热变形严重影响机床加工精度,其热误差占机床总误差比重很大,所以对电主轴热特性进行研究至关重要。目前,电主轴整体热特性研究方法主要是有限元仿真法,通过建立有限元模型,施加热边界条件,应用有限元分析软件获得电主轴温度场及热变形。CHOI等[3]对电主轴选取适应的膜散热系数,通过仿真分析和实验数据对比,得出电主轴系统有限元仿真分析可以达到与实际试验结果近似的理想状态的结论。BOSSMANNS等[4]提出了高速电主轴有限差分热态模型,对电主轴内部传热规律和生热规律进行分析,研究了转速、预紧力及润滑对热特性的影响。张丽秀等[5]通过测得的电动机损耗数据,运用有限元分析软件建立电主轴温升预测模型,对电主轴温度场进行预测,大大提高了电主轴温升预测精度。邓小雷等[6]综合考虑热源计算、传热系数计算、结构约束以及散热面放置情况等因素,采用风速法获取主轴与空气间传热系数,建立了主轴-立柱系统热态特性耦合分析模型。

电主轴热特性分析精度主要取决于热边界条件辨识精度,目前热边界条件辨识主要通过理论计算及试验等方法获得,由于热边界条件的复杂性及试验的局限性,导致辨识精度与实际值存在一定偏差[7];再者,由于热边界的形状、部位和材料等多种因素影响,准确值难以确定[8]。因此,需要对热边界条件的精确辨识方法及修正技术进行深入研究。本文借助数字孪生技术对电主轴热特性进行分析,电主轴数字孪生体可以实时展现物理实体温度场及热变形。

1 热特性数字孪生机理

通过物理设备热边界检测及修正,并将其映射到虚拟实体,应用有限元仿真可以定量获得物理设备真实热特性,有效提高热特性有限元分析精度。

如图1a所示,热特性数字孪生机理是通过在电主轴内部关键测温点嵌入温度传感器,应用多通道数据采集系统实时采集机床关键测温点温度及主轴热变形,采集到的数据实时传输至数字孪生系统,通过热边界修正模型实时修正电主轴热边界,修正后的热边界通过ANSYS参数化设计语言(ANSYS parametric design language,APDL)施加到电主轴有限元模型,通过后台调用有限元仿真软件实现电主轴热特性数字孪生。

图1b所示为热边界条件在线修正机理,内热源产生的热量通过接触热阻1传导到组件1,再通过接触热阻2传导到组件2,实测温度1和2通过数据采集系统传输至数字孪生系统,数字孪生系统调用APDL计算测点1和2的温度,假设测点1的仿真温度与实测温度不一致,则调用热边界修正模型修正接触热阻1,直至实测温度与仿真温度一致并确定接触热阻1的值;然后对比测点2实测温度与仿真温度,并调用热边界修正模型修正接触热阻2,直至测点2的温度一致并确定接触热阻2。依次类推,可以精确辨识所有热边界条件。

(a)热特性数字孪生机理 (b)热边界修正机理图1 热特性数字孪生机理Fig.1 Digital twin mechanism for thermal characteristics

2 热特性数字孪生系统

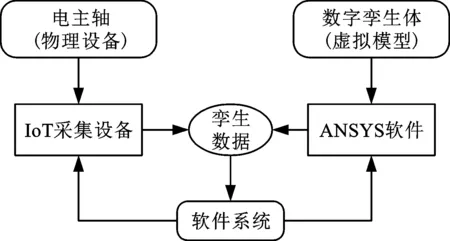

如图2所示,热特性数字孪生系统包括物理空间、孪生空间和虚拟空间。孪生空间通过IoT(internet of things)数据采集系统搭建虚拟空间与物理空间的信息映射桥梁,将物理空间实时采集的主轴热特性参数上传到MySQL数据库进行热边界映射及修正,结合虚拟空间输入的初始热特性参数生成APDL命令流文件,通过后台调用ANSYS完成电主轴热特性仿真,并将仿真结果传递到虚拟空间完成电主轴热特性数字孪生。

图2 系统开发架构Fig.2 System development framework

2.1 物理空间搭建

如图3所示,物理空间由主轴系统、传感器、IoT数据采集系统组成。主轴系统包括电主轴、变频器和冷却系统。传感器采用热电阻温度传感器和电涡流位移传感器对主轴关键测温点进行数据采集。IoT数据采集系统通过IP地址及端口号与上位机建立TCP网络连接,将采集的热特性参数进行转换处理并上传到系统数据库。

图3 热特性数字孪生物理空间Fig.3 Physical space of digital twin forthermal characteristics

2.2 孪生空间开发

孪生空间由热特性数字孪生模型、逻辑处理和数据模型组成。热特性数字孪生模型包括电主轴有限元模型及热特性参数,热特性参数通过APDL施加到有限元模型进行热-结构耦合计算。逻辑处理由Java语言实现后台调用ANSYS进行热特性仿真及热边界修正的批处理计算,后台批处理计算流程如图4所示。

图4 批处理后台计算流程Fig.4 Batch background calculation process

孪生空间的关键是物理实体与数字孪生体间的实时数据映射。映射机理是软件系统对数字孪生体和物理设备运行过程中产生的孪生数据进行融合,其中,孪生数据包括实测温度数据、云图数据、节点温度数据、修正数据等。融合过程是实测温度数据传输到软件系统后,修正函数对边界条件进行修正,APDL将修正后的参数施加到热特性数字孪生模型,ANSYS调用孪生模型计算得到实时的电主轴热特性数据,实现物理实体热特性借助数字孪生体在虚拟空间的呈现。数据映射流程如图5所示。

图5 数据映射流程Fig.5 Data mapping process

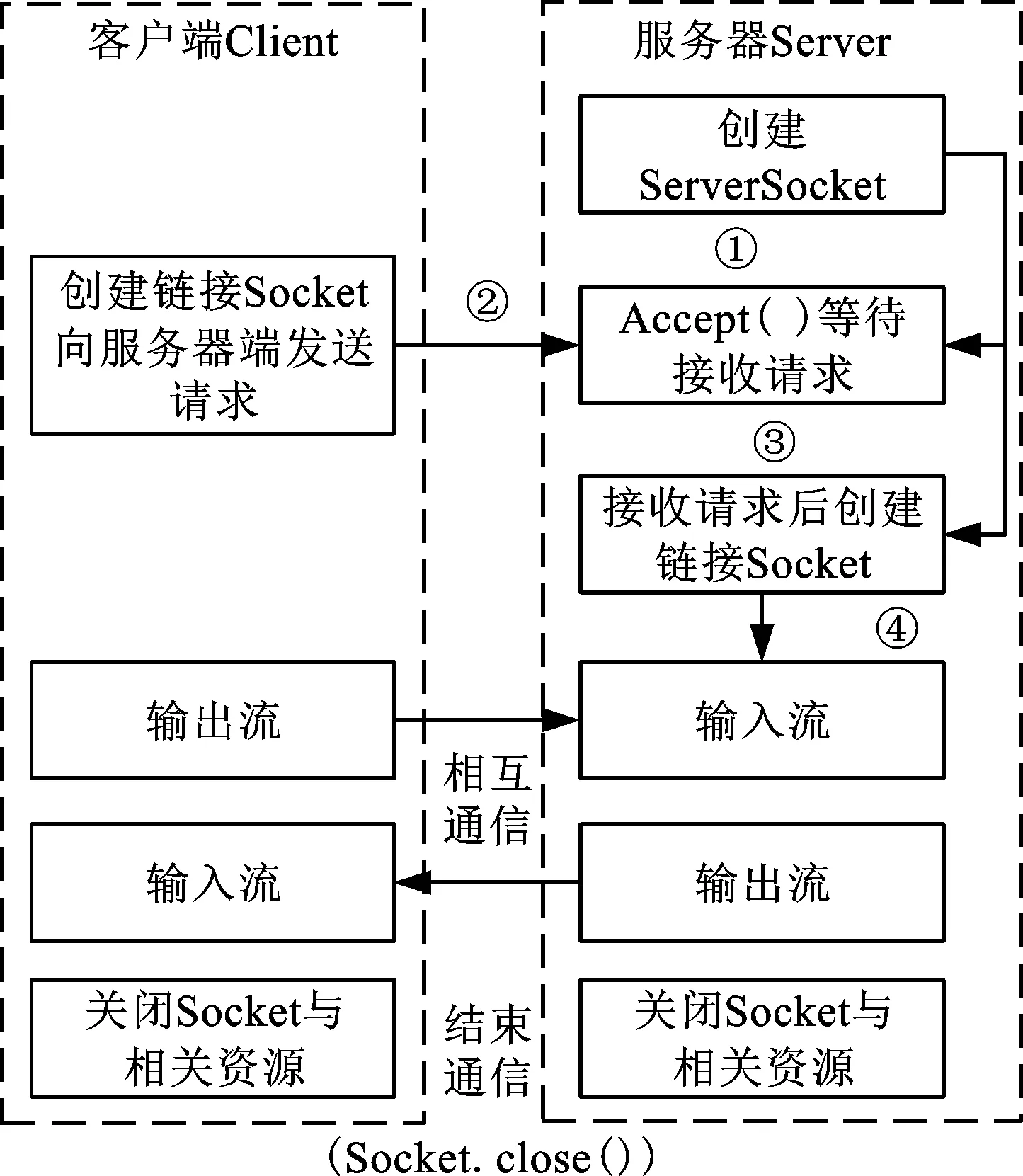

孪生空间的数据传递通过IoT数据采集系统与数字孪生系统间的TCP/IP协议建立网络通信实现。两个通信程序之间利用套接字(Socket)实现信息传递,Socket连接至少需要一对套接字,一个运行于计算机客户端的ClientSocket,另一个运行于IoT数据采集设备服务器端的ServerSocket。服务器与客户端建立连接后,ServerSocket接收到ClientSocket发送的请求后,将传感器采集的实时数据通过报文响应给ClientSocket,客户端解析响应报文获得实时数据。Socket通信模型如图6所示。

图6 Socket通信模型Fig.6 Communication model of socket

孪生空间的热边界修正由Java语言与MATLAB混合编程实现,利用MATLAB编写修正模型计算函数并生成Jar包供Java语言调用。由于跨语言编程,在Java中调用类需要对输入参数和输出值进行数据类型转换[9]。修正模型中的初始接触热阻、初始生热量、环境温度,接触面积、热膨胀系数、结合面压力等参数,通过基于Java语言开发的可视化界面窗口输入并传递到修正模型;实测关键点温度及ANSYS分析的温度等变量参数由后台程序通过JDBC(Java数据库连接)在实时数据库获取,并由I/O流传递到修正模型进行热边界修正。修正后的边界参数传递到APDL命令流文件,供ANSYS后台调用,热边界修正流程如图7所示。

图7 系统实现修正模型流程Fig.7 The system realizes the revised model process

2.3 虚拟空间设计

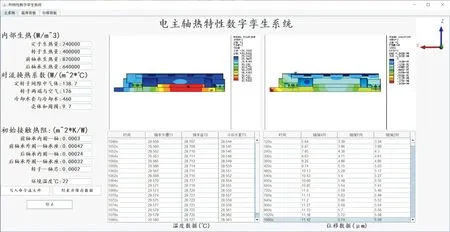

虚拟空间包括参数输入、结果可视化、数据存储3个模块。结果可视化模块实现物理实体热特性在虚拟空间的展现,通过电主轴孪生体映射电主轴实体实时运行的热特性云图和关键点温升曲线等。通过Java语言Swing类包实现参数输入、后台程序调用、采集设备启动、数据显示与存储等功能开发,虚拟空间界面如图8所示。参数输入模块定义初始边界条件、环境温度等参数,输入的参数经过I/O流传递到APDL命令流文件,完成热特性模型初始参数的设定。数据储存模块将历史数据储存到本地磁盘和数据库。

图8 虚拟空间界面Fig.8 User interface in virtual space

3 热边界及其修正机理

3.1 内热源生热量及其修正机理

电主轴的热源主要包括轴承高速旋转摩擦生热和主轴电机损耗生热,电机损耗主要有机械损耗[10]、电损耗和磁损耗[11]。

3.1.1轴承生热计算

电主轴转子高速运转时,轴承内外圈与轴承滚动体之间摩擦产生热量,生热量主要与主轴转速和总的摩擦力矩有关,电主轴轴承生热量Qf可根据Palmgre公式计算:

Qf=1.047×10-4nM

(1)

其中,Qf为轴承生热量,W;n为主轴转子转速,r/min;M为总摩擦力矩,N·mm。生热量与总摩擦力矩有关,总摩擦力矩M包括黏性摩擦力矩Mn和载荷摩擦力矩Mz,计算公式[12]为

(2)

式中,Mn为与转速有关的黏性摩擦力矩,N·mm;f0为与润滑方式有关的系数;ν为润滑剂运动黏度,mm2/s;Dm为轴承平均直径,mm;Mz为与载荷有关的摩擦力矩,N·mm;f1为与轴承类型、载荷有关的系数;p1为轴承所受载荷,N。

3.1.2电机损耗生热量计算

机械损耗是转子高速旋转时与定子空气间隙的摩擦,主要与转速有关[10],发生在转子两端和定转子间隙处,可由下式计算:

(3)

式中,Pn为机械损耗功率,W;μ为摩擦因数;ω为角速度,rad/s;ρ为空气密度,kg/m3;rz为转子半径,m;Lr为转子长度,m。

电损耗是电流通过定子导体线圈时的功率损耗,主要与电流的大小有关,发生在定子处,可由焦耳-楞次定律计算:

Pe=ρcI2R

(4)

式中,Pe为电损耗功率,W;ρc为导体电阻率;I为电机定子绕组电流,A;R为单相绕组导体电阻,Ω。

磁损耗是定转子铁芯涡流与磁滞所形成的损耗,包括涡流损耗和磁滞损耗两部分,涡流损耗是铁芯在交流电交变磁场下电磁感应产生漩涡状电流引起的,磁滞损耗是铁芯在周期性磁场作用下被交替消磁和磁化[11]。磁损耗可由下式计算:

(5)

式中,P为涡流损耗功率,W;δ为硅钢片厚度,m;f为磁场变化频率,Hz;Bmax为磁感应强度最大值,T;rc为铁芯电阻率,Ω·m;ρFe为铁芯密度,kg/m3;Ph为磁滞损耗功率,W;Ch为硅钢片牌号有关的常数;a为经验常数,当Bmax<1T时a=1.6,当Bmax>1T时a=2。

3.1.3生热量修正机理

由式(1)、式(2)可得,对于确定的轴承,其生热量Qf受转速n、载荷p1及运动黏度ν的影响,且成比例关系。p1随温度升高而增大,可以在式(1)、式(2)基础上实时测量电主轴关键位置温度来搭建热结构耦合下的电主轴轴承生热量修正模型[12]:

(6)

式中,ν(Δt)为随温度变化润滑剂的运动黏度,mm2/s;p1(Δt)为随温度变化轴承所受的载荷,N;

根据式(6)可以计算不同温度下给定电主轴的轴承生热量,其简化计算公式[12]为

(7)

3.2 接触热阻及其修正机理

存在温差的两固体结合面在传递热量时,结合面间处会存在阻碍热量传递的阻力,称为接触热阻。接触热阻的产生是任何表面微观上有许多凸峰,造成接触面不完全接触,间隙中物质热导率小于结合面材料的热导率,造成热量传递时热流线收缩[13]。影响接触热阻的因素有结合面压力、结合面材料、表面粗糙度、间隙介质以及结合面温差等因素。接触热阻初始值R0可由半经验公式计算得到:

(8)

式中,R0为初始接触热阻,m2·K/W;r为粗糙度均方根,Ra;k为调谐平均热导率,W/(m·K);p为结合面所受压力,MPa;E为材料弹性模量,GPa。

随着温度变化,接触面压力p发生变化,导致接触热阻随温度发生变化,文献[12]提出的接触热阻修正模型如下:

(9)

式中,Rz为修正后接触热阻,m2·K/W;A为接触面面积,m;α为热膨胀系数;T1为初始温度,K;T2为实测温度,K。

3.3 定子与冷却水之间的对流传热系数

电主轴产生的热量主要通过冷却水套内的螺旋矩形管道水冷系统向外扩散,管道内冷却液的流动状态不同,其传热系数也不同[14]。需要根据雷诺数Re判断冷却水的流动状态,对流传热系数K计算方法如下。

(1)Re<2200时,层流区:

(10)

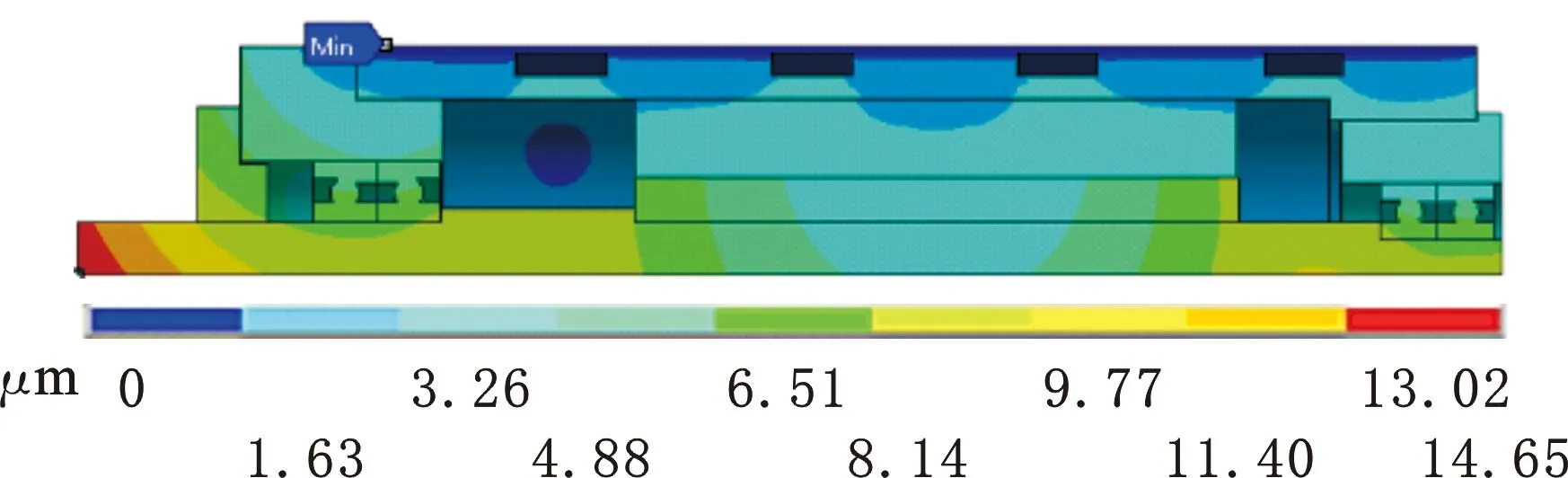

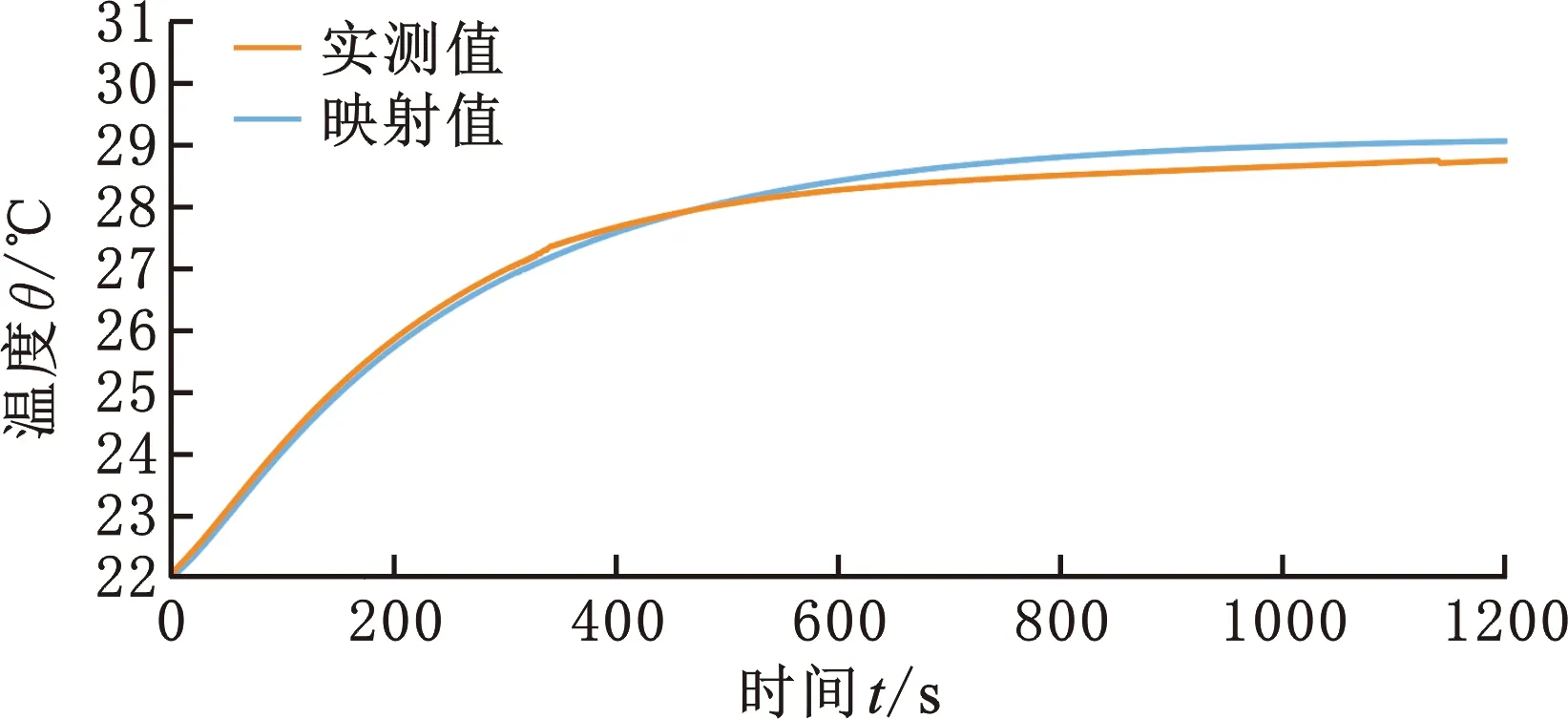

(2)2200 (11) (3)Re>104时,湍流区: (12) 式中,Pr为冷却液普朗特常数;DH为冷区液当量直径,m;λ为冷却液热导率,W/(m·K);L为传热面的几何特征长度,m。 本文以SQD65-0.8-24K型高速水冷电主轴为研究对象,分别在后轴承外圈、轴承座及冷却水套位置布置温度传感器。为了更加准确地获取可靠的温度数据,在测量关键点位置打小孔,使PT100温度传感器与测量位置紧密贴合,提高实验精度。打孔位置采用均匀分布,并填充导热硅胶,减小传感器和所测区域的接触热阻,温度传感器布置如图9所示。 图9 温度传感器布置Fig.9 Experimental setup of temperature sensors 热特性数字孪生物理空间的实验布置如图3所示,电主轴装夹在虎钳内,位移传感器布置在主轴轴端,测量主轴轴芯的轴向热变形。实验室室温为22 ℃,电主轴转速为12 000 r/min。 系统开启后实时测量电主轴温度,孪生空间实时读取IoT数据采集系统采集的温度数据,并通过式(7)和式(9)实时修正热边界,修正后的热边界通过APDL施加到电主轴有限元模型进行热特性有限元仿真,仿真结果通过虚拟空间展现。图10所示为电主轴运行1200 s时的温度场,图11为热变形云图,最高温度33.62 ℃出现在转子处,最大热变形为14.65 μm,出现在电主轴芯轴的前端。 图10 温度场云图Fig.10 Temperature field 图11 热变形云图Fig.11 Thermal deformation 图12 后轴承外圈温度Fig.12 Temperature rise of outer ring of rear bearing 图13 轴承座温度Fig.13 Temperature rise of bearing sleeve 图14 冷却水套温度Fig.14 Temperature rise of water jacket 图12~图14所示为关键测温点数字孪生体温度与实测温度的对比。图15所示为数字孪生体轴向热变形与实测热变形的对比。实验结果表明,数字孪生体关键测温点的仿真温度精度均在98%以上,热变形仿真精度达95%,证明本文搭建的电主轴热特性数字孪生体可以反映电主轴真实热特性。 热特性研究不仅有利于电主轴性能的优化,而且对热误差补偿具有重要意义。本文基于数字孪生技术,通过Java、ANSYS、MATLAB联合编程开发电主轴热特性数字孪生的物理空间、孪生空间与虚拟空间,通过映射数据实时修正接触热阻和生热量,通过后台调用ANSYS对电主轴热特性进行实时分析并将分析结果映射至虚拟空间,实现电主轴热特性数字孪生。实验结果表明,电主轴数字孪生体关键测温点温度精度达98%,热变形精度达95%,是数字孪生技术与电主轴热特性研究相结合的一次有效尝试,提高了电主轴热特性仿真精度,促进了数字孪生技术在热特性研究领域的发展。4 实验验证

5 结论