屏蔽金具对混合式直流断路器多断口串联机械开关电压分配的影响与优化

2022-09-03王华清黄道春双明镜李慧鹏陈鑫邱逸群

王华清,黄道春,双明镜,李慧鹏,陈鑫,邱逸群

(武汉大学电气与自动化学院,湖北 武汉 430072)

0 引言

柔性直流输电系统短路故障具有发展速度快、幅值高、对系统冲击大的特点,对直流断路器的开断速度和安全性提出了较高要求[1-2]。混合式直流断路器结合了机械式直流断路器和全固态式直流断路器的优点,能够在数毫秒内实现短路电流的开断,且通态损耗较小,因而成为了高压直流断路器领域的研究热点[3-5]。

混合式直流断路器的拓扑结构主要包括主支路的快速机械开关及辅助开断模块、转移支路的电力电子开断单元和吸能支路的避雷器三个部分[6]。为保证断路器的速动性,混合式直流断路器的快速机械开关常采用多断口串联设计[7]。根据混合式直流断路器的工作原理,在分断过程中快速机械开关可实现无弧分断。在无弧分断条件下,由于混合式直流断路器内部结构较为复杂,组件间的杂散电容导致快速机械开关各断口间的电压分配不均匀,须采用合适的均压措施。

目前我国已对混合式直流断路器的多断口串联机械开关均压设计方案开展了较多研究,其均压设计以电容或阻容均压为主。文献[8]采用并联均压电容1 000 pF、电阻40Ω的阻容均压方案,实现了160 kV机械式直流断路器用四断口串联真空开关的均压设计。文献[9]对比了不同均压电容对500 kV混合式直流断路器用十断口快速隔离开关均压效果的影响。文献[10]对张北±535 kV混合式直流断路器用十断口串联机械开关采用阻容均压方案,测得电压实测值相比仿真理论值最大仅差4.67%。文献[11]对200 kV混合式直流断路器用双断口机械开关进行了电场和电路仿真,给出了均压组件参数选择范围。文献[12]分析了单断口不动作、断口动作分散性等因素对六断口串联机械开关均压组件参数配置的影响。现有文献主要从均压组件的参数设计方面进行均压方案的设计,而混合式直流断路器的屏蔽金具、电力电子模块等组件对其串联多断口机械开关的电压分配特性同样具有一定影响,优化其结构参数可削弱串联多断口机械开关的电压不平衡现象,提高机械开关的可靠性。

本文以典型±200 kV混合式直流断路器为例,建立其整机静电场仿真模型,通过静电场仿真研究各组件对断口间电压分配的影响,分析屏蔽罩整体尺寸、屏蔽环管径等结构参数对双断口串联快速机械开关断口电压分配特性的影响,并根据仿真结果,从均压设计角度提出了混合式直流断路器的屏蔽金具结构参数优化建议。

1 ±200 kV混合式直流断路器结构

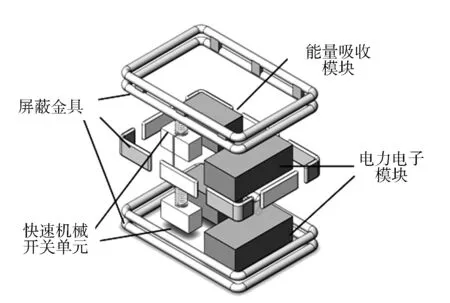

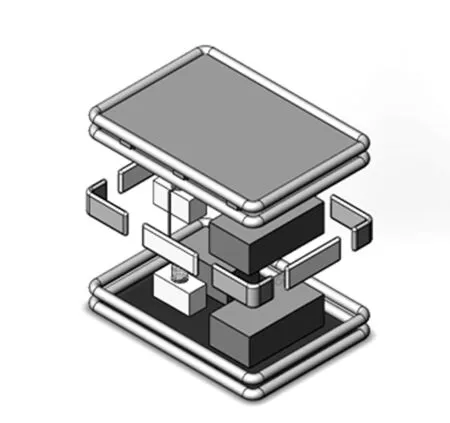

±200 kV混合式直流断路器为阀塔结构,整体结构尺寸为长5.9 m、宽4.1 m、高6.1 m,对地高度3 m,由快速机械开关单元、连接母排、电力电子模块、避雷器及屏蔽金具等部件构成。因混合式直流断路器内部结构较为复杂,静电场计算时需进行合理简化。其简化原则为:保证机械开关单元与屏蔽金具的模型准确;省略电力电子模块和能量吸收模块的内部连接,采用实心长方体等效。简化后的断路器三维模型如图1所示。快速机械开关单元额定电压为110 kV,额定开距为40 mm,上下单元间距1.2 m;电力电子模块长2.8 m、宽1.5 m、高1 m;能量吸收模块长2 m、宽1.2 m、高1 m;屏蔽金具分为环型和板状结构,其中屏蔽环外部尺寸与混合式直流断路器一致,管径为0.3 m,距离上部快速机械开关单元静触头距离0.9 m,板状屏蔽罩分为角屏蔽罩和直线型屏蔽罩,高均为0.75 m,厚度均为0.15 m,直线型长度为1.8 m,角屏蔽罩长边1.5 m,短边0.7 m,距快速机械开关单元正面距离1 m,侧面距离0.85 m,距离顶部屏蔽环2.0 m。

图1 ±200 kV混合式直流断路器模型

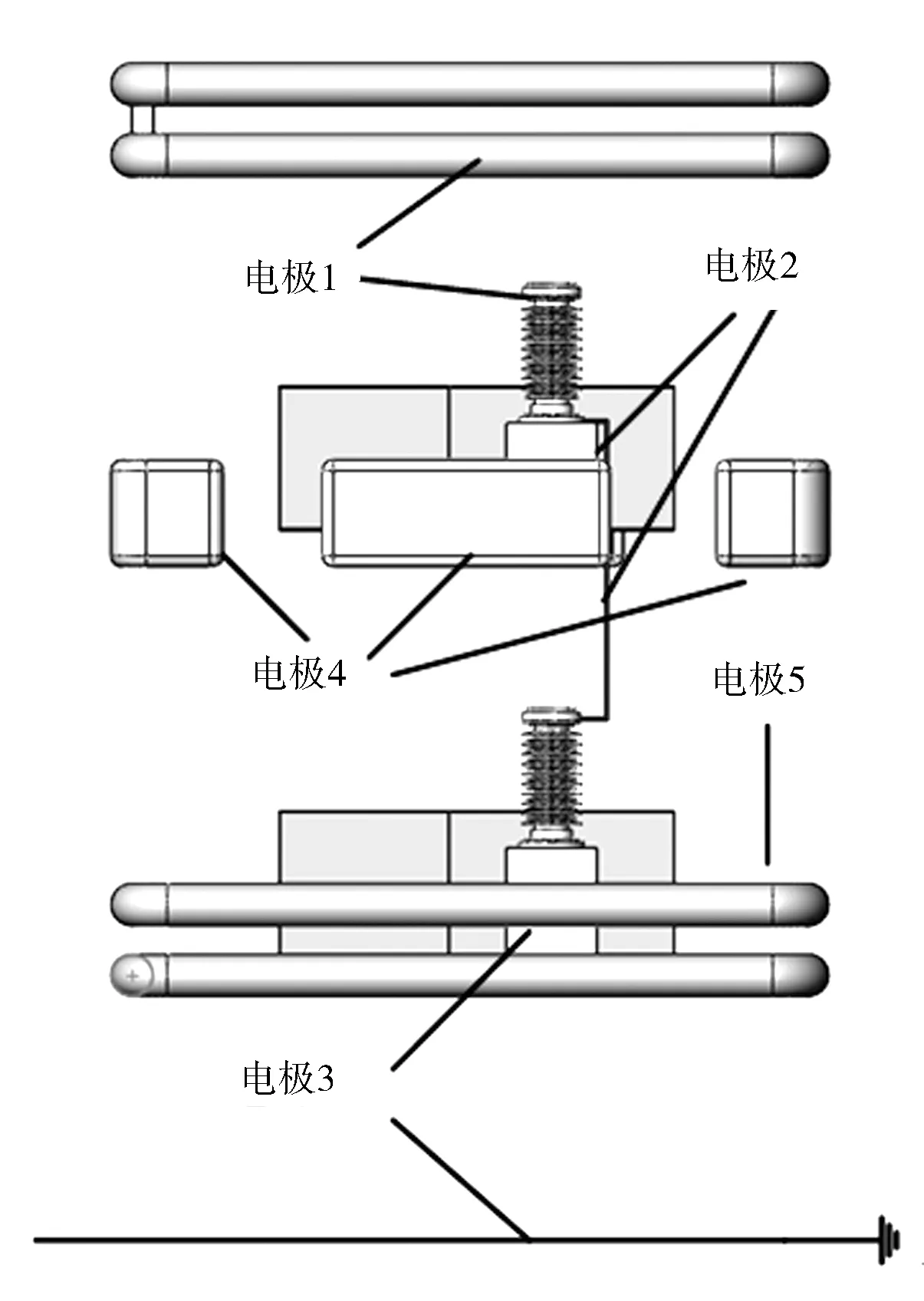

混合式直流断路器的电极设置如图2所示。其中电极1与电极2之间的快速机械开关单元的断口为断口1,电极2与电极3之间的快速机械开关单元断口为断口2。设置顶部屏蔽环、快速机械开关单元静触头为高电位1 V,底部快速机械开关单元动触头、操纵机构箱体和空气域边界为零电位,其余电极设为悬浮电位。设置空气与各材质的相对介电常数:SF6为1,硅橡胶为2.7,环氧树脂为5.2,氧化锌为800。

图2 仿真电极设置示意图

2 屏蔽金具结构参数对断口电压分配特性的影响

2.1 不同组件对机械开关电压分配的影响

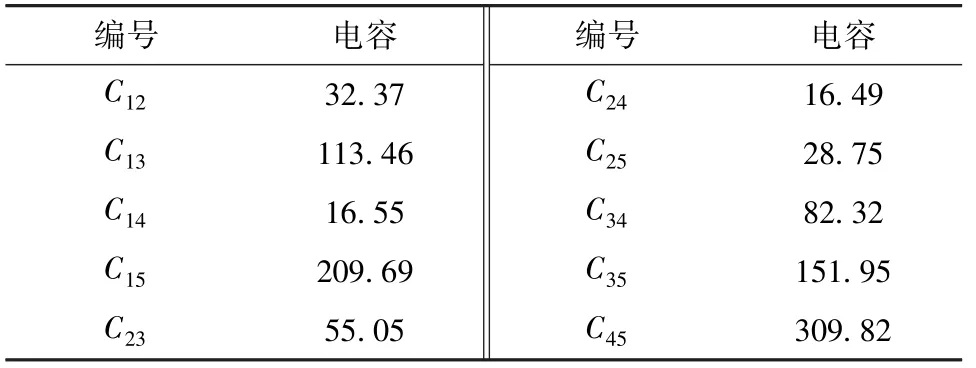

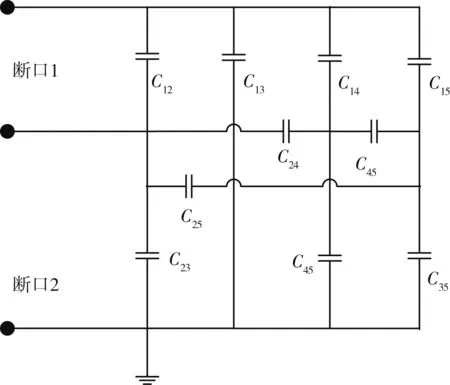

根据±200 kV混合式直流断路器结构和电极设置,采用静电场仿真提取其分布电容参数,见表1,并画出其电容等效电路图,如图3所示。

表1 混合式直流断路器分布电容参数 pF

图3 混合式直流断路器电容等效电路模型

图3中C12和C23表示断口1和断口2的等效电容,C13、C34和C35表示各电极对地电容,其余则表示各屏蔽金具组件之间以及其与快速机械开关之间的杂散电容。从电容等效电路图可知,双断口串联快速机械开关断口间的电压分配受多个组件的影响,为确定各组件对断口间电压分配的影响,需对电力电子模块、能量吸收模块、屏蔽金具进行分析。

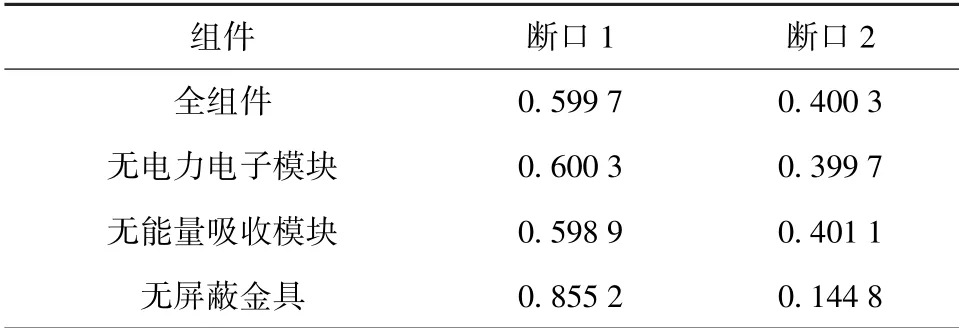

在保持其他组件参数不变的条件下,仿真各组件的有无对断口间电压分配的影响,对比结果见表2。从表2中数据可以看出,电力电子模块与能量吸收模块对断口间电压分配影响较小,屏蔽金具对断口间电压分配的影响最大,无屏蔽金具时断口1承担电压比例相对有屏蔽金具时增加了42.60%。而实际断路器中电力电子模块与能量吸收模块有外部金属电极连接,会对断口间电压分布产生一定影响,但其接线电极面积相对较小,因此选择重点研究屏蔽金具的结构参数与布置方式对断口间电压分配特性的影响。

表2 混合式直流断路器各组件对断口电压分配的影响 V

2.2 屏蔽金具的整体长宽尺寸

首先从混合式直流断路器整机屏蔽金具的整体外部尺寸入手,分别单独改变混合式直流断路器的屏蔽金具宽度和长度,以研究屏蔽金具整体长宽尺寸对断口间电压分配的影响。

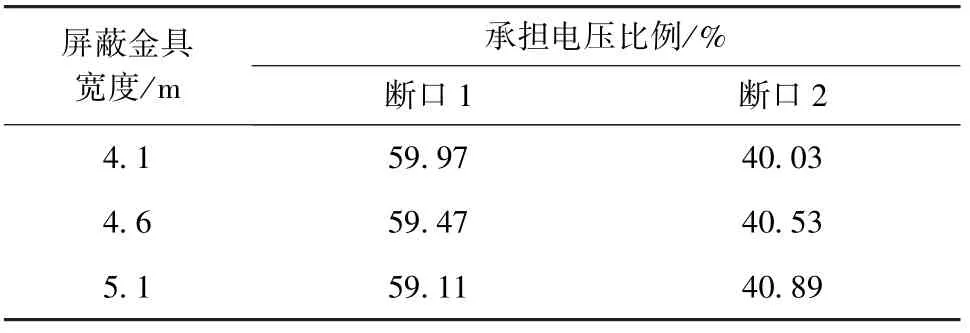

首先将混合式直流断路器的屏蔽金具宽度改变为4.6 m和5.1 m,改变方式为对称增加或减少两侧的宽度和长度,仿真结果见表3。

表3 屏蔽金具宽度对断口电压分配的影响

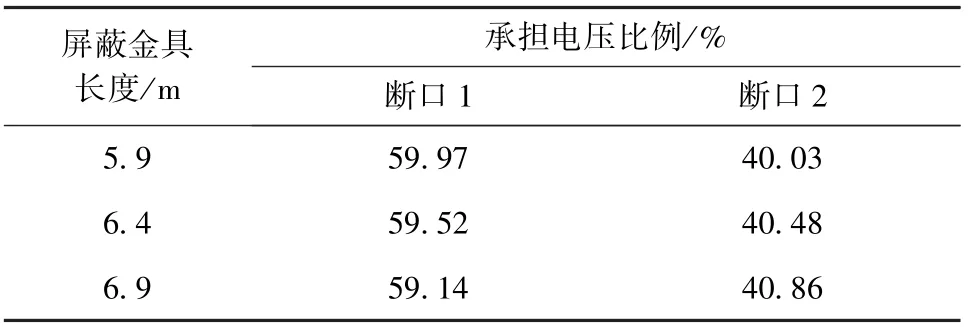

同理将屏蔽金具的整体长度改变为6.4m和6.9m,得到此时的断口电压见表4。

表4 屏蔽金具长度对断口电压分配的影响

仿真结果表明,增加屏蔽金具整体的宽度与长度能够改善断口间的电压分配,这是因为改变屏蔽金具的宽度与长度的同时,也改变了屏蔽金具与快速机械开关的距离,使得两者间的等效电容变化,因此改善了断口间的电压分配。但改变其长宽尺寸对断口间电压分配特性的影响相对较小。

2.3 屏蔽环的管径

混合式直流断路器的上下两层的屏蔽金具为屏蔽环,增加屏蔽环的管径,能够降低附近的电场强度,同时管径的增加,也增大了屏蔽罩与其他电极的相对面积,因此对杂散电容的大小产生一定的影响[13]。分别设定屏蔽环的管径为10 cm、20 cm、30 cm、40 cm和45 cm,在此条件下开展静电场仿真,得到不同管径的屏蔽环对断口电压分配的影响,如图4所示。

图4 屏蔽环管径对断口1电压分配的影响

仿真结果表明,增大屏蔽环的管径同样能够在一定程度上改善断口间的电压分配,当半径增大到22.5 cm时,高压侧断口1承担电压比例降为58.79%。但随着管径的增大,其均压效果开始趋于饱和,且屏蔽环管径的增加会导致制造成本和间隙安全净距的减少,因此需结合其他设备的布置方式与安装难度合理选择屏蔽环的管径。

2.4 板状屏蔽罩位置与结构

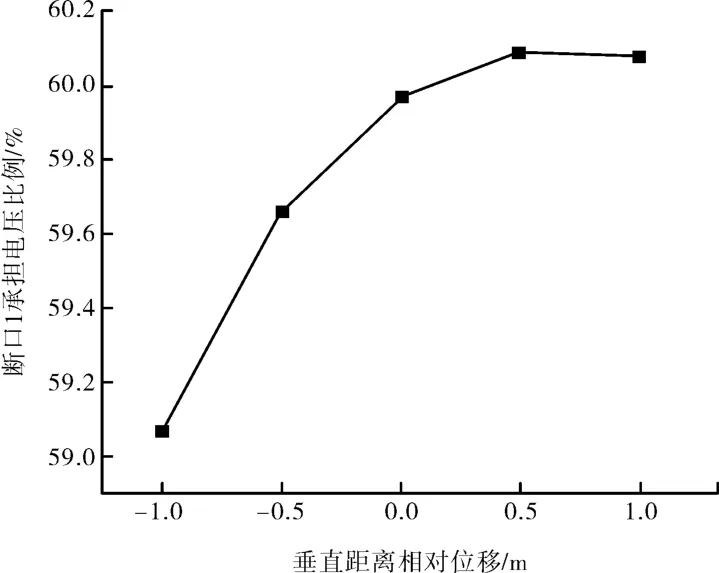

板状屏蔽罩初始位置位于混合式直流断路器中心对称位置,设该位置为垂直方向上的坐标零点。分别设定板状屏蔽罩相对起始点的位置为-1 m、-0.5 m、0 m、0.5 m、1 m,其中负数代表屏蔽罩向上方位移,正数表示屏蔽罩向下方位移,仿真结果如图5所示。

图5 板状屏蔽罩对断口1电压分配的影响

仿真结果显示,改变板状屏蔽罩在垂直方向上的位置对断口间电压分配有一定影响,当板状屏蔽罩向上移动1 m时,断口1承担电压比例下降至59.07%,而板状屏蔽罩的位置距离高压侧越远,对于断口间电压分配的影响越小。由于板状屏蔽罩电位为悬浮电位,距离高压侧较近可能会导致间隙击穿,因此应在保证间隙绝缘距离足够的情况下调整板状屏蔽罩的位置。

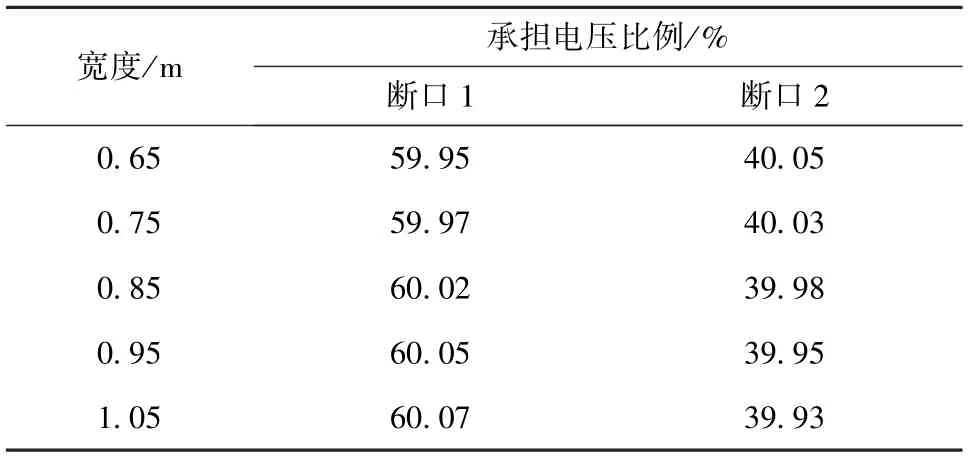

结构方面,本文选择改变板状屏蔽罩的上下宽度,设定其宽度分别为0.65 m、0.75 m、0.85 m、0.95 m、1.05 m,仿真得到板状屏蔽罩宽度对触头间电压分配特性的影响,见表5。

表5 板状屏蔽罩宽度对断口电压分配的影响

增加板状屏蔽罩的宽度,相当于增加了其与机械开关动静触头间等效电容电极的面积,按照平行电容器计算公式近似计算可知两者间的等效电容增加,使得电压分配不均衡。但从仿真结果看,其对断口间电压分配特性影响较小,因此可以不考虑板状屏蔽罩面积对电压分配特性的影响。

2.5 顶部屏蔽罩的结构与位置

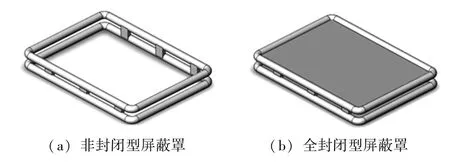

顶部屏蔽罩临近承担高电压的断口侧,其位置与结构会对高压侧的电场和电位分布产生明显影响。目前混合式直流断路器顶部屏蔽罩的结构有管状结构[14],以及全封闭式的板状加管状结构[15]等。选取上述两种典型结构,如图6所示,分析其对断口电压分配的影响。

图6 不同顶层屏蔽罩结构

将顶部屏蔽罩改为全封闭式结构后,断口1承担电压比例从59.97%降低至54.56%,相对降低9.02%,其影响相较改变其他屏蔽金具参数更为明显。因此改变顶部屏蔽罩的结构,增大其覆盖面积有利于平衡各断口所承担的电压。

顶层屏蔽环的位置变化同样会改变其与其他电极之间的杂散电容,为保证绝缘要求,顶层屏蔽罩与其他组件的相对距离不能过近,因此设定顶层屏蔽环的管径圆心所在平面与断口1的静触头垂直距离分别为1.1 m、1 m、0.9 m、0.8 m、0.7 m,得到静电场仿真结果如图7所示。

图7 顶层屏蔽环与断口1静触头距离对断口1电压分配的影响

可以看出断口1承担电压比例与顶层屏蔽罩和断口1静触头之间的间距近似呈线性关系,减少两者间的间距能够明显降低断口1所承担电压比例。因此在保证顶层屏蔽罩与其他组件绝缘间隙足够的条件下,可降低其与高压侧断口静触头的间距以实现较好的均压效果。

综合屏蔽金具结构参数变化对分布电容及断口间电压分配特性的影响可知,高压侧相关的屏蔽金具结构参数变化对电压分配特性的影响相对较大,而地电位相关的屏蔽金具结构参数变化对电压分配特性的影响较小。因此优化高压侧的屏蔽金具结构参数能够有效改善多断口串联机械开关断口间的电压分配特性。

3 混合式直流断路器屏蔽金具结构参数优化

通过对±200 kV混合式直流断路器整机结构与不同屏蔽金具参数的静电场仿真,研究屏蔽金具整体尺寸、屏蔽环管径与顶部屏蔽环结构和位置等对双断口串联机械开关电压分配特性的影响规律。基于上述研究结果,从均压设计角度提出混合式直流断路器的屏蔽金具结构参数优化方案:

1)适当增加屏蔽环的管径;

2)将顶部均压罩改为全封闭结构;

3)在保证绝缘距离和电场强度不超限的情况下,适当缩小板状屏蔽罩与高压侧屏蔽罩的距离;

4)在保证绝缘距离和电场强度不超限的情况下,适当减少顶层屏蔽罩与高压侧机械开关单元的距离。

依据上述优化方案对±200 kV混合式直流断路器模型进行优化,具体优化内容如下:

1)将顶层屏蔽环更改为全封闭式结构,其中新增板状屏蔽罩部分厚度设定为20 mm;

2)将顶层屏蔽罩管径圆心所在平面与高压侧断口1静触头的间距设为0.7 m;

3)将中间的板屏蔽罩位置向上移动0.25 m;

4)将屏蔽罩长度设为6.4 m,宽度设为4.6m。

其余屏蔽金具结构参数不变,优化后的混合式直流断路器模型如图8所示。

图8 优化后的±200 kV混合式直流断路器模型

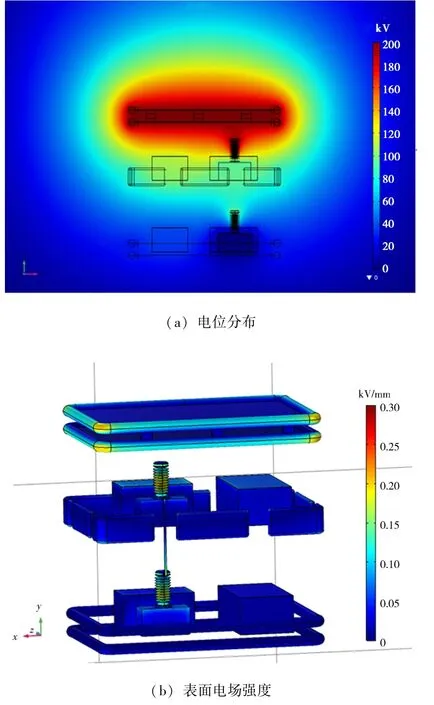

使用优化后的混合式直流断路器模型进行仿真,在其高压侧施加200 kV电压,得到电位分布和断路器表面电场强度分布如图8所示,此时断口1与断口2承担电压比例分别为52.32%、47.68%,相比较于原来的比例59.97%、40.03%有较大变化,断口1承担电压比例下降12.76%。综合现有文献对金具表面控制场强的研究结果,选择2 kV/mm作为混合式直流断路器的控制起晕场强[16-19],仿真结果显示顶层屏蔽罩表面最大场强0.225 kV/mm,板状屏蔽罩表面最大场强0.185 kV/mm,均小于2 kV/mm控制起晕场强。优化后的混合式直流断路器电位及表面电场强度分布如图9所示。

图9 优化后的混合式直流断路器电位及表面电场强度分布

4 结语

本文以典型±200 kV混合式直流断路器为例,采用静电场仿真分析屏蔽金具对快速机械开关断口间电压分配特性的影响,对屏蔽金具整体尺寸及部分结构参数与布置方式对断口间电压分配特性的影响规律进行研究,并根据仿真结果对屏蔽金具结构参数进行了优化,所得结论如下:

1)在混合式直流断路器各组件中,屏蔽金具对断口间电压分配的影响最大,而电力电子模块与能量吸收模块对断口间电压分配的影响相对较小。

2)静电场仿真结果表明,改变高压侧的屏蔽金具结构参数对断口间的电压分配特性影响较大,因此缩短顶层屏蔽罩与快速机械开关单元静触头之间的距离,以及采用全封闭顶层屏蔽罩结构对改善断口间的均压效果更加明显,而改变板状屏蔽罩的宽度对均压效果的影响相对较小。

3)在保证绝缘间隙距离满足要求的情况下,提出了混合式直流断路器屏蔽金具结构参数的优化方案,对±200 kV混合式直流断路器的屏蔽金具结构参数进行了优化。优化后的高压侧断口1的分压比为52.32%,较未优化时承担电压比例下降了12.76%,且屏蔽金具表面场强均小于起晕控制场强,可为快速机械开关的均压设计提供指导。