地铁小半径曲线减磨降噪技术研究

2022-09-03乔海锋

乔海锋

(北京京港地铁有限公司,北京 100068)

地铁小半径曲线处的异常磨耗始终是工务部门运维的重点和难点,尤其是出入段线、进出站小半径曲线较多,列车通过小半径曲线时噪声过大,产生噪声的主要原因未能有效确认,对乘车舒适度造成了一定的影响。现场勘查发现,小半径曲线区段存在弹条断裂现象,钢轨波浪磨耗(以下简称“波磨”) 发展较快,对线路设备的养护维修造成了较大的困难。在调查线路中,小半径曲线因钢轨波磨已更换钢轨达数千米。

此外,钢轨波磨是产生轮轨啸叫噪声和接触共振的主要原因之一。轮轨啸叫经常引起局部噪声超标;接触共振不仅会对列车走行部产生影响,而且还会诱发钢轨及轨下设施的疲劳伤损,以致影响列车安全[1]。因此,进一步分析列车通过小半径曲线的噪声主要成因,利用基于轮轨动力学的检测技术[2-3],并研究采取更换楔形胶垫、更换减振扣件等减磨降噪整治技术方案,对提高列车通过小半径曲线行车时的乘车舒适度、延长小半径曲线大修周期意义重大。基于以上对现场实际情况的分析可以发现,现阶段需要解决的关键问题主要有以下两个方面:一是波磨引起噪声的区分。在前期测试中发现,引起轮轨异常噪声的原因主要为曲线下股波磨引起的轮轨共振噪声;二是各种减磨降噪整治手段的效果评价。评判一种减磨降噪整治手段的有效性,可以通过考核整治前后磨耗或噪声发展的快慢来衡量,因此,本文通过建立物理模型,对减磨降噪整治效果进行评价[4-5]。

1 轮轨噪声区分

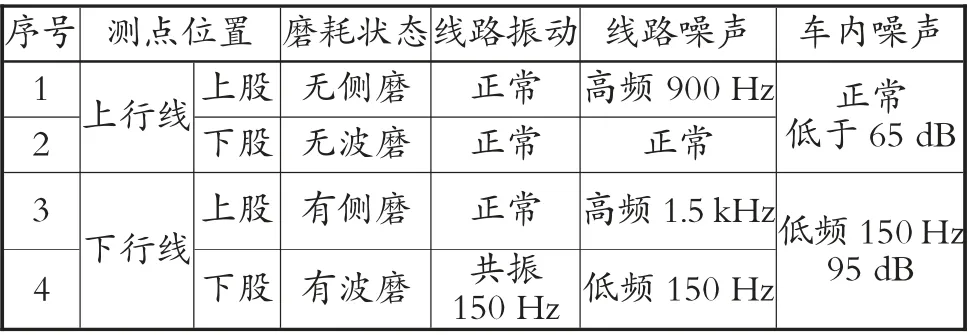

列车通过小半径曲线时,常见车内噪声表现为嗡鸣声,频率较低,影响乘车舒适度。现场测试时,在车站站台即能够明显感觉到嗡鸣声先于列车行车噪声传递到人耳,列车驶过嗡鸣声最大,且伴随刺耳尖锐噪声。为验证和区分两种轮轨噪声,对北京某条线出入段线小半径曲线处进行轮轨共振及噪声测试。现场钢轨磨耗状态、轮轨共振及噪声区分试验测试结果见表1。

表1 钢轨磨耗状态、轮轨共振及噪声区分试验测试结果

由表1 可知,上行线钢轨状态良好(经历换轨不足1 个月),钢轨无波磨,两股钢轨振动正常,上股钢轨在列车通过时产生了频率为900 Hz 左右的高频噪声,车内噪声正常;下行线钢轨存在波磨,波磨长度为110~130 mm,波深约为0.2 mm,局部可见鱼鳞纹,下股钢轨在列车通过时产生了频率为150 Hz 的轮轨共振和频率为130 Hz 的低频噪声,上股钢轨在列车通过时产生了频率为1.5 kHz 左右的高频噪声,而且列车内产生了150 Hz、95 dB 的低频噪声。

由以上数据可得出,列车经过小半径曲线时产生的车内噪声是由于曲线下股波磨导致的轮轨共振产生的,列车无法隔绝和吸收该频段的振动和噪声。因此,本文重点将针对地铁线路小半径曲线的下股波磨开展研究工作。

2 轮轨共振、噪声测试及结果分析

2.1 试验方案

本文对北京某地铁线路联络线和地铁站进出站的小半径曲线进行了轮轨共振及噪声测试,每条小半径曲线选择两个断面,采集钢轨的垂向振动信息和横向振动信息。依照试验方案进行减磨降噪整治前后,分别采集轨道的振动信息,通过对比分析,评价和优化出最佳减磨降噪整治技术方案。在此期间,对于钢轨廓形优化和曲线超高对轮轨共振及噪声的抑制效果,已开始利用动力学分析软件进行了仿真计算。下行线振动测试断面位于噪声测试断面两侧,测点位于小半径曲线下股波磨波峰处正下方的钢轨轨底,传感器与钢轨之间由高分子刚性绝缘托隔离;噪声传感器布置于线路两旁的护栏处,所有信号线经防护后埋于隐蔽处。

2.2 测试结果分析

经现场勘查发现,被测试区段的下行线下股钢轨已经产生严重波磨;上行线下股钢轨轨面较好,仅局部波磨。数据表明:下行线列车通过时,噪声明显,轮轨振动严重,幅值明显增大,峰值达到680 m/s2,超出正常值100 m/s2,具有典型的共振特征;上行线列车通过时,仅产生正常的轮轨振动,波形、幅值均在正常范围内。

由轮轨动力学理论可知,对于钢轨上的某一点,当产生由波磨引起的轮轨共振时,列车悬挂的自振频率正好与波磨波长所对应频率和行车速度发生耦合,列车的轮对会沿行车方向连续冲击每个波磨的波峰,如此连续的高频冲击是形成此特定频率噪声的根本原因。轮轨共振可特定频段使振幅大幅度增加,容易诱发钢轨及列车走行部的疲劳损伤,危及行车安全。本文结合信息化手段,通过对波磨反复出现的位置进行轨旁动态的动力学监测,对波形进行智能分析,以轮轨共振作为波磨整治标准之一,指导工务部门状态修和预防性整治。本次试验对比换轨前后效果、更换新型阻尼楔形胶垫效果和更换减振扣件效果,并结合振动测试数据,提出并优化了地铁小半径曲线的轮轨噪声整治技术方案。

3 仿真模型及结果分析

3.1 仿真模型

应用多体动力学软件,建立高速列车动力学仿真模型,该模型中采用两系悬挂,考虑轮轨接触几何关系的非线性特性、横向止挡的非线性特性及部分减振器的非线性特性,由Kalker 非线性蠕滑理论计算轮轨蠕滑力。首先将建立的转向架模型作为子系统,然后通过子系统建模技术组装建立整车动力学仿真模型。曲线半径为400 m,超高为120 mm,以平衡速度65 km/h 通过曲线。计算分析钢轨廓形分别为TB60 和60N 时的钢轨磨耗指数。当曲线半径为400 m 的曲线上使用60N 钢轨廓形的钢轨磨耗,显著高于TB60 钢轨廓形的钢轨磨耗。

在曲线要素中,曲线半径为400 m,超高为120 mm,车辆运行速度为65 km/h,钢轨廓形为TB60,钢轨波磨的波长为100 mm,波深为0.15 mm(只施加曲线下股)。

3.2 仿真结果分析

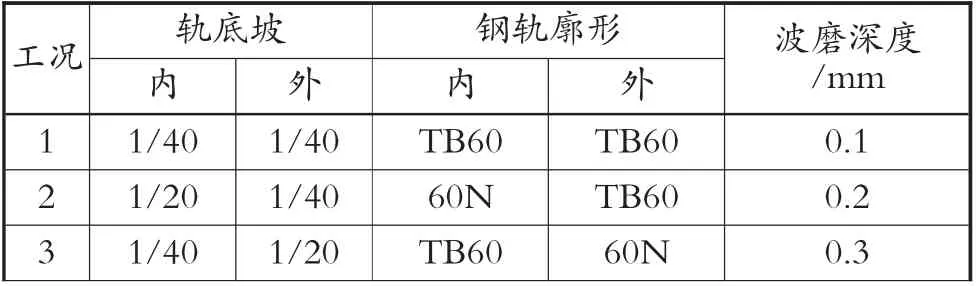

主要分析波磨指数、轴箱振动加速度变化。通过计算工况,得到不同工况列表,见表2。

表2 不同工况列表

1) 不同钢轨廓形对钢轨磨耗指数和轴箱加速度的影响(轨底坡均为1/40,同时钢轨波磨波深为0.15 mm):内TB60、外TB60 钢轨廓形对钢轨磨耗指数影响最大;内60N、外TB60 钢轨廓形对钢轨磨耗指数和轴箱加速度影响最小;内TB60、外60N 钢轨廓形对轴箱加速度影响最大。

2) 不同波磨深度对钢轨磨耗指数和轴箱加速度的影响(其他条件不变,轨底坡1/40、钢轨廓形TB60):波磨深度为0.1 mm 时,对钢轨磨耗指数和轴箱加速度影响最小;波磨深度为0.3 mm 时,对钢轨磨耗指数和轴箱加速度影响最大。

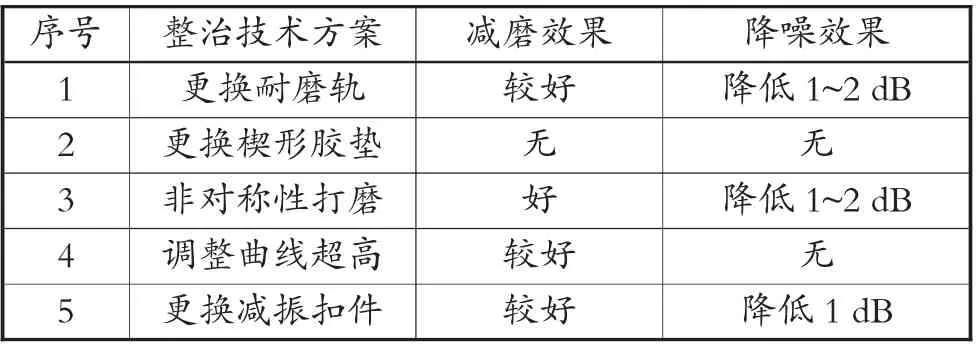

4 整治效果评价

表3 为整治效果评价表。

表3 整治效果评价表

5 结论

本文提出的措施,可有效降低由于轮轨共振造成的异常噪声1~2 dB,提升了旅客的乘车舒适度,消除了沿线周边的噪声污染,并消除了列车走行部在小半径曲线的疲劳源,提高了列车运营安全性。同时,本文提出了地铁小半径曲线减磨降噪整治技术方案,通过钢轨非对称性打磨能够明显提升减磨效果和降噪效果,并为钢轨预防性打磨做了一定的预研工作,延长了钢轨的使用寿命。