基于凝汽器负挖的电厂直流式冷端系统优化研究

2022-09-03陈云李森赵元宾

陈云,李森,赵元宾

(1.上海电气电站工程公司,上海市 闵行区201199;2.国能宝清煤电化有限公司,黑龙江省双鸭山市155600;3.山东大学能源与动力工程学院,山东省 济南市250061)

0 引言

冷端系统的最优化设计对保障电厂机组安全和经济运行具有十分重要的意义[1],对冷端系统的各设备进行研究,降低冷端系统的年运行费用,是电厂系统节能降耗、提高机组热经济性的重要手段。目前,国内外各生产科研单位对提高汽轮机出力以提高电厂的经济性做了大量的研究[2-8],通过提高蒸汽初参数、改进汽轮机通流设计、增大单机功率、回热系统优化、冷端系统优化等方法可以提高汽轮机出力,其中冷端优化采用最小年总费用法,根据冷端系统运行的流程建立热力、阻力和年费用计算的数学模型,得到年总费用最小的冷端配置,冷端配置包括:设计背压、凝汽器面积、冷却倍率、管径和管沟尺寸等参数。

王东海等[9]针对国内滨海核电厂凝汽器的配置情况,论述单、双背压凝汽器的热力特性,通过热力、水力和经济性计算对单、双背压凝汽器进行优劣性分析;李振鹏等[10]针对内陆核电厂冷端优化的特殊性,以滨海核电厂冷端运行为基础,研究了凝汽器冷却管内流速、管径、凝汽器面积等参数对机组性能的影响。黄璟晗[11]通过对比中美两国在燃机联合循环电厂冷端优化结果的差异性,得到以下结论:在联合循环电厂冷端优化中,中国电厂适合选取较低的凝汽器背压,其发电增量带来的收益更多。杨若冰等[12]介绍了直流冷却式冷端系统的优化流程,阐述了冷端优化流程应注意的问题,结果表明:冷端设备(凝汽器、循环水泵等)价格越低,冷端优化计算结果推荐的冷端设备型号越大。王奔等[13]建立了冷却塔、凝汽器与汽轮机低压缸耦合的数学模型,研究了环境温度、相对湿度和循环水量对冷却塔出塔水温的影响。李萍等[14]针对循环水系统水泵高功率和高能耗的问题,建立了冷却塔与凝汽器的数学模型,通过循环水泵功率曲线的获取方法,得到给定工况下循环水泵的最佳运行方式。

上述文献研究主要集中在冷端优化的热力和经济特性方面,对冷端优化的热力、阻力、土建和经济性耦合研究则相对较少。为研究室外气象参数、循环管路几何扬程、溢流堰作用水头、凝汽器负挖深度对冷端优化的影响,本文建立了直流式冷端系统优化的数学模型[15-17],采用最小年费用法,从冷端系统的热力计算出发,对冷端系统的热力、阻力、土建和经济性进行耦合研究,分析冷却水进水温度、凝汽器面积单价和负挖深度对直流式冷端系统性能的影响,性能参数包括:汽轮机背压、凝汽器面积、主管直径、年费用、冷却水流量、水泵扬程、冷却管根数和流速。研究结果对直流式冷端系统的运行优化具有重要的参考价值。

1 计算模型

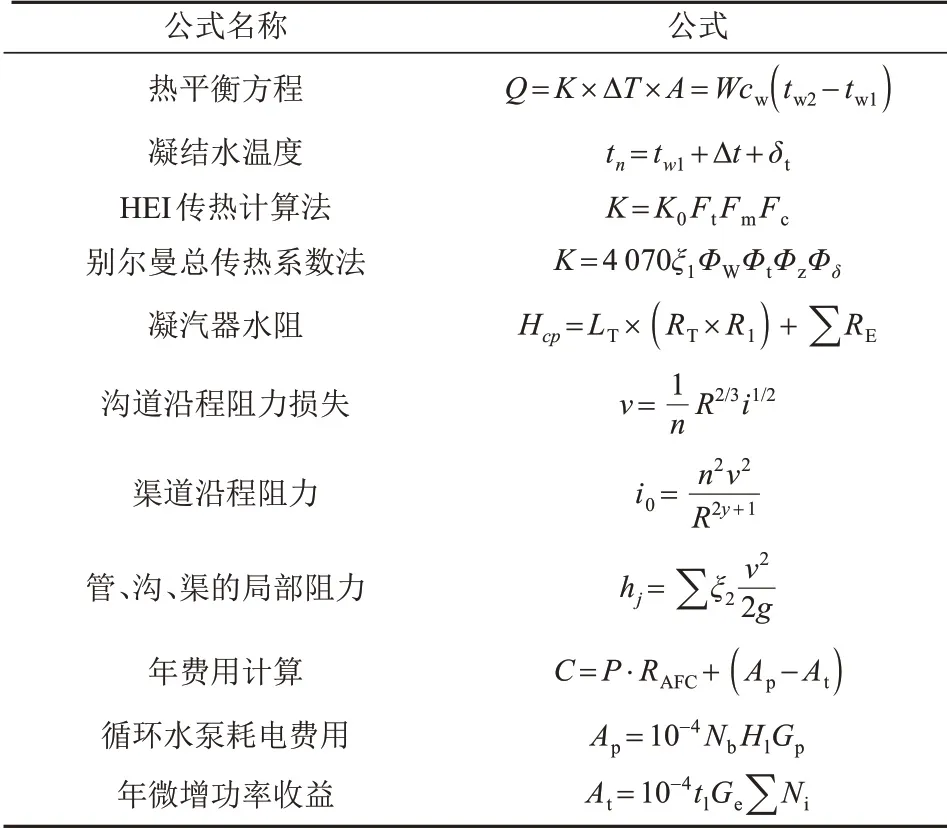

直流式冷端系统的计算流程分为热力计算、水力计算和年费用计算3部分。热力计算采用HEI总传热系数法和别尔曼总传热系数法;水力计算分为取水口至虹吸井的水力计算和虹吸井的水力计算;年费用计算采用年总费用最小法。表1 为冷端优化模型的计算公式。

表1 冷端优化的计算公式Tab.1 Calculation formula for cold-end optimization

2 冷端优化计算

2.1 冷端优化的计算方法

冷端优化的主要目的是对冷却面积、冷却倍率和循环水泵主管直径等变量进行循环计算,得到最优参数值,包括:背压、冷却面积、冷却倍率、主管直径、年总费用、循环水流量、循环水泵扬程、冷却水出水温度、凝汽器的冷却管根数、冷却管内流速[18-20]、循环水泵电耗费用和微增功率收益等。通过在冷却面积、冷却倍率和主管直径的循环变量等间隔范围内逐一取值,确保计算年费用值在各参数范围内是最优的。冷却倍率的取值范围为40~70,冷却倍率间隔为1;冷却面积的取值范围为40000~70000 m2,冷却面积间隔为1000 m2;主管直径的取值范围为3~5 m,主管直径间隔为0.1 m;凝汽器的冷却倍率每增加1,按冷却面积从最小值到最大值依次等间距增加1000 m2进行计算(主管直径相对凝汽器面积等间距增加),直到凝汽器的冷却倍率达到最大值时结束整个循环,比较所有工况下的年费用值,得到年费用最小时的各参数值[21]。

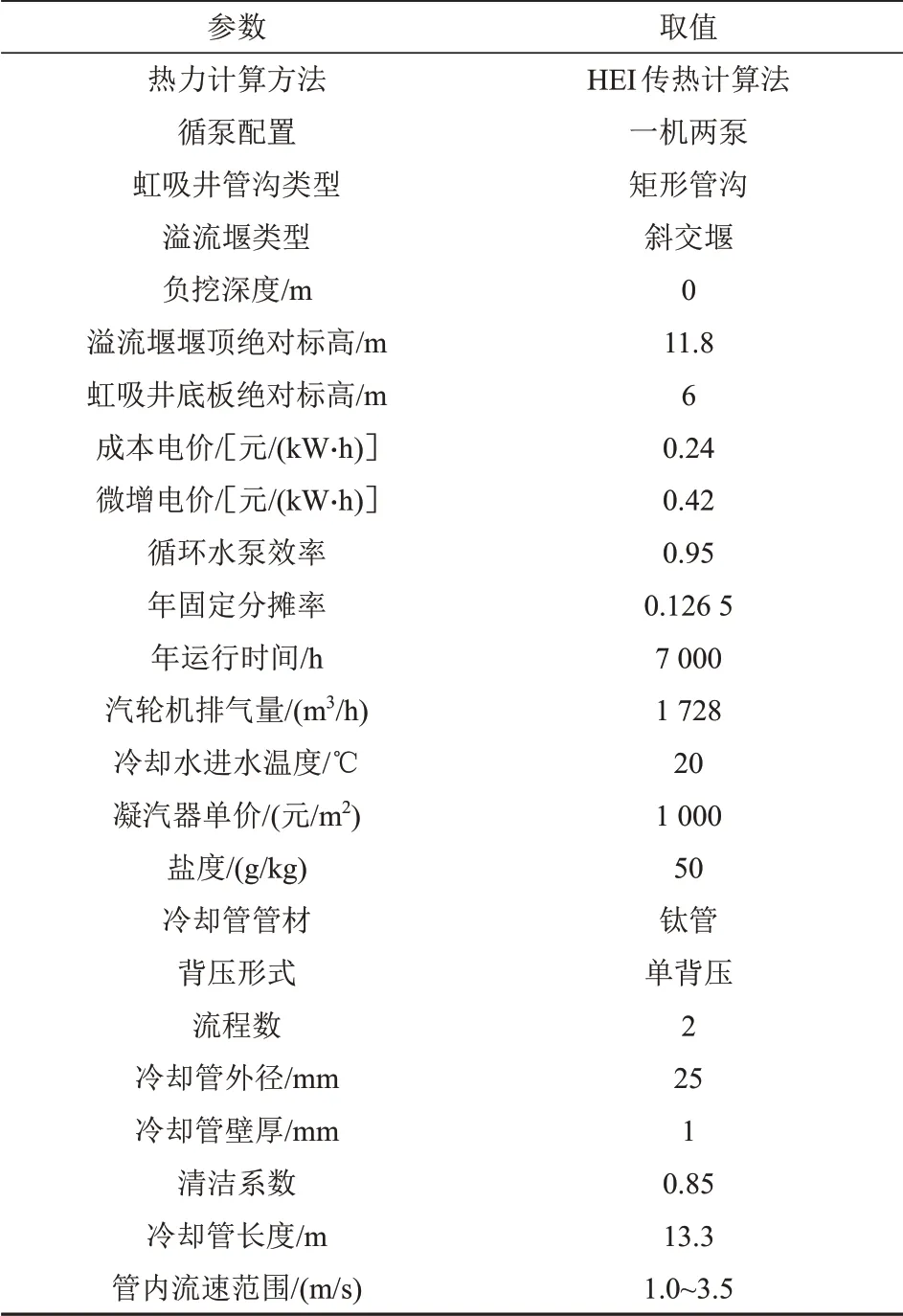

2.2 冷端优化的计算参数

冷端优化计算的参数值如表2 所示;逐月平均水温及各月循环水量比例如表3所示。

表2 冷端优化计算参数Tab.2 Calculation parameters of the cold end subsystem

表3 冷端优化逐月水温及循环水量比值Tab.3 Monthly water temperature and circulating water volume ratio for cold-end optimization

2.3 冷端优化的计算流程

冷端优化的计算流程如图1 所示,输入排气量、冷却水基本参数值,设置冷却倍率和冷却面积的循环范围和间隔,进行凝汽器的热力计算和水阻计算,得到凝汽器的凝结水温度、背压和水阻,判断端差是否大于2.8 ℃(小于2.8 ℃时将冷却面积等间隔增加进行重新计算),大于2.8 ℃时设置主管直径的循环范围和间隔,计算取水口至泵房、泵房内、泵房至凝汽器、凝汽器至虹吸井的阻力和虹吸井作用水头,得到循泵扬程、循泵总功率和年费用值,将所有循环工况的年费用值进行比较,得到年费用最小时的循环参数值(冷却倍率、冷却面积和主管直径)。 开发该软件需要的框架为netframwork4.7.2,开发语言为C#。

图1 冷端优化的循环流程图Fig.1 Loop flowchart for cold-end optimization

3 冷端优化的计算结果与分析

针对直流式冷端系统进行优化,在凝汽器、循泵和循管型号未确定前对年费用进行计算,得到年费用最小时汽轮机、凝汽器、循泵和循管的各种参数,故本文研究属于冷端系统的设计优化。

3.1 冷端优化的计算结果

根据表2和表3,选取钛管与单背压凝汽器对冷端优化特性进行分析。

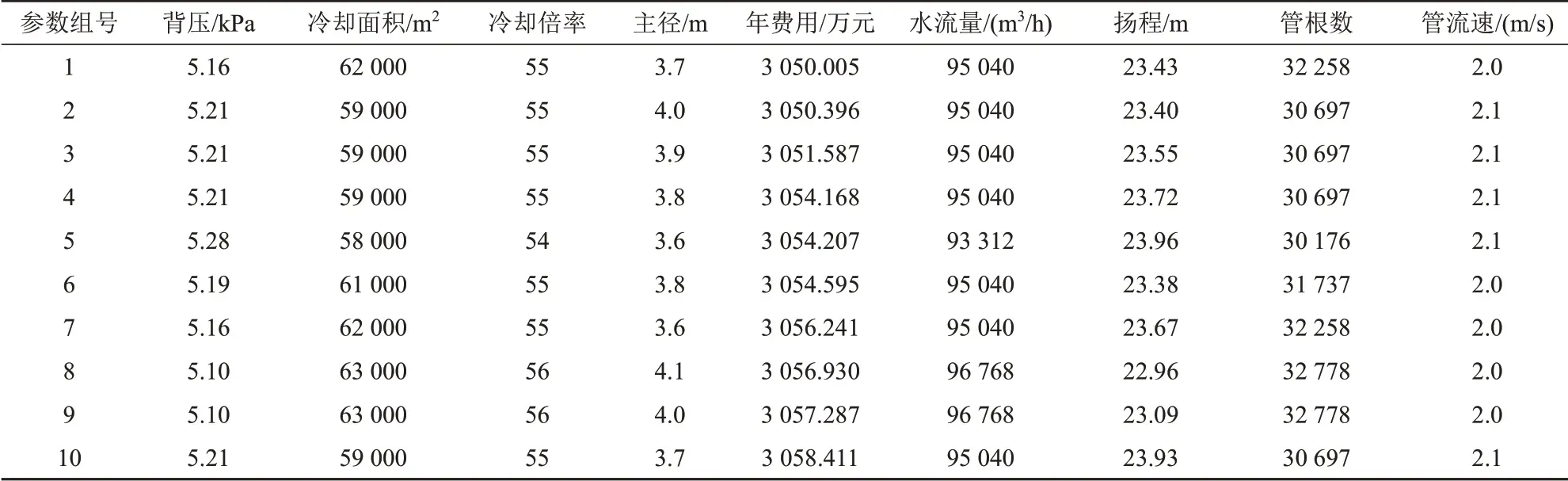

基于固定的汽轮机排气量,利用表2 的冷端优化计算参数进行计算,计算结果如表4、5 所示,表4为冷端优化各月最佳背压,表5为冷端优化前10 组最佳配置参数。由表4 可知:随着各月冷却水进水温度提高,各月最佳背压随之增大。由表5 可知:采用最小年费用法进行计算,前10组最佳配置的年费用差值在10万元以内,背压差值在0.11 kPa以内,冷却倍率差值在2以内,主管直径差值在0.4 m 以内,冷却管内流速为2.0 m/s或2.1 m/s。

表4 冷端优化各月最佳背压Tab.4 Best back pressure of each month for cold-end optimization

表5 冷端优化前10组最佳配置参数Tab.5 The top ten optimal configuration parameters before cold-end optimization

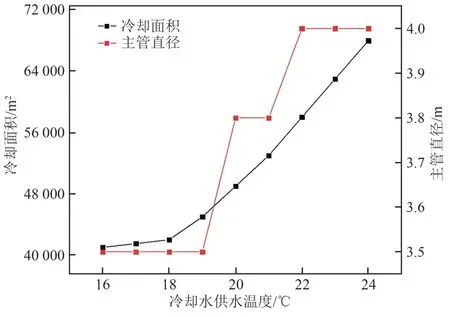

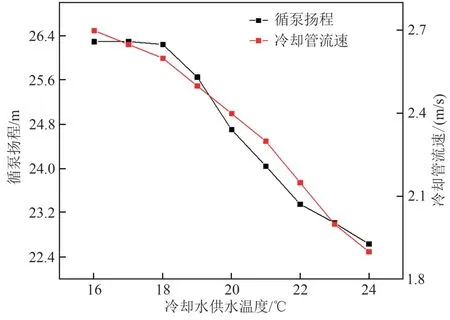

3.2 冷却水供水温度的影响

基于冷却水供水温度提高对冷端优化结果的影响,共设置9组不同的冷却水供水温度,分别为16、17、18、19、20、21、22、23、24 ℃。通过冷端优化计算模型得到汽轮机背压、凝汽器冷却面积、冷却倍率、循泵扬程、主管直径、冷却管内流速和年费用值等参数,结果如图2—5所示。

图2、3分别为冷却水供水温度对背压、冷却倍率、冷却面积和主管直径的影响。由图2、3可知:当冷却水供水温度从16 ℃提高到24 ℃时,背压从4.4 kPa 提高到5.73 kPa,冷却倍率从49 提高到58,冷却面积从41000 m2提高到68000 m2,循泵主管直径分阶段从3.5 m增加到4 m。其原因是:当冷却水供水温度提高时,凝结水温度提高,相对的汽轮机背压升高;供水温度提高使相同流量下冷却水的冷却量减小,为处理等量的汽轮机排气,冷却倍率相应地增加;冷却倍率提高,使冷却水流量增大,需要凝汽器的冷却面积增大;冷却水流量增大,需要循泵主管直径分阶段提高来满足冷却水流量的需求。

图2 冷却水温对背压和冷却倍率的影响Fig.2 Influence of cooling water temperature on back pressure and cooling rate

图3 冷却水温对冷却面积和主管直径的影响Fig.3 Influence of cooling water temperature on cooling area and main pipe diameter

图4、5 分别为冷却水供水温度对循泵扬程、冷却管内流速和年费用值的影响。由图4、5 可知:当冷却水供水温度从16 ℃提高到24 ℃时,水泵扬程从26.3 m降低到22.64 m,冷却管内流速从2.7 m/s 降低到1.9 m/s,年费用值从2582.85 万元提高到3483.651万元。其原因是:冷却水供水温度增加时,冷却管的水温修正系数降低,凝汽器水阻减小,循泵的扬程降低;凝汽器管长为定值,冷却面积增加使得凝汽器管根数增加,冷却管流速降低;背压增加,使微增功率的收益减小,冷却面积增加,初投资提高,因此年费用值增加。

图4 冷却水温对循泵扬程和冷却水流速的影响Fig.4 Influence of cooling water temperature on circulating pump lift and cooling water flow rate

综上所述:当冷却水供水温度提高时,汽轮机背压、冷却面积、冷却倍率、循泵主管直径和年费用值都相应地增加,但冷却水供水温度过低会对设备运行产生负载;影响冷却水供水温度的主要因素是室外气象参数,因此根据不同室外气象参数选择对应的冷端配置尤为重要。

图5 冷却水温度对年费用值的影响Fig.5 Influence of cooling water temperature on annual cost value

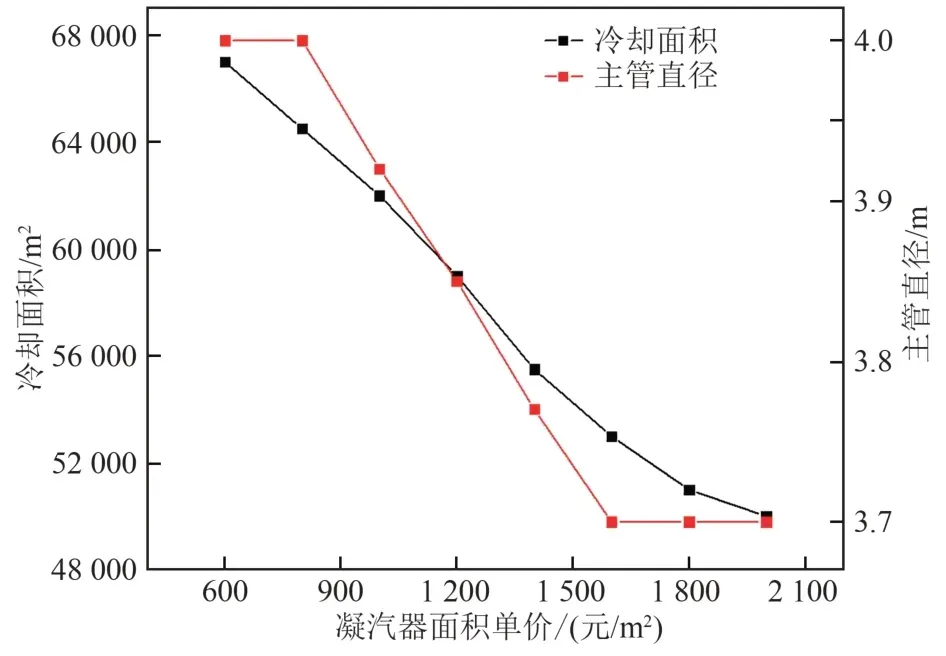

3.3 凝汽器面积单价的影响

基于凝汽器面积单价对冷端优化结果的影响,共设置8组不同的凝汽器面积单价,分别为600、800、1000、1200、1400、1600、1800、2000元/m2。通过冷端优化计算模型得到:背压、冷却面积、冷却倍率、循泵扬程、主管直径、冷却管流速和年费用等参数,结果如图6—9所示。

图6、7 分别为凝汽器面积单价的提高对背压、冷却倍率、冷却面积和主管直径的影响。由图6、7可知:当凝汽器面积单价从600元/m2提高到2000 元/m2时,汽轮机背压从5.04 kPa 提高到5.48 kPa,冷却倍率分阶段从56 降低到53,冷却面积从67000 m2降低到50000 m2,循泵主管直径从4 m降低到3.7 m。其原因是:当凝汽器面积单价增加时,冷端优化的初投资值提高,采用年费用最小法计算时凝汽器的冷却面积减少;冷却面积减少,使凝汽器端差提高,汽轮机背压增大;冷却面积减少使冷却水流量降低,冷却倍率分阶段降低;凝汽器的冷却面积和冷却倍率减少,使循泵主管的横截面积变小,主管直径减小。

图6 凝汽器面积单价对背压和冷却倍率的影响Fig.6 Influence of condenser area price on back pressure and cooling rate

图7 凝汽器面积单价对冷却面积和主管直径的影响Fig.7 Influence of condenser area price on cooling area and main pipe diameter

图8、9 分别为凝汽器面积单价对循泵扬程、冷却管内流速和年费用值的影响。由图8、9 可知:当凝汽器面积单价从600 元/m2提高到2000元/m2时,水泵扬程从24.57 m降低到23.06 m,冷却管内流速从1.9 m/s提高到2.4 m/s,年费用值从2723.997 万元提高到3734.858 万元。其原因是:当凝汽器面积单价增加时,冷却水流量减少,循泵扬程减少;凝汽器管长为定值,冷却面积减少导致凝汽器管根数减少,冷却管流速增加;凝汽器面积单价增加导致初投资提高,背压增大,微增收益减小及年运行费用提高。

图8 凝汽器面积单价对循泵扬程和冷却水流速的影响Fig.8 Influence of condenser area price on circulating pump lift and cooling water velocity

图9 凝汽器面积单价对年费用值的影响Fig.9 Influence of condenser area price on annual costvalue

综上所述:随着凝汽器面积单价的提高,汽轮机背压提高,冷却面积、冷却倍率、循泵主管直径和循泵扬程都降低,冷却管流速和年费用值增加,因此凝汽器面积单价提高致使冷端优化的年费用和汽轮机背压2 个关键因子提高,进而影响整个发电流程的效率,因此选择较便宜的凝汽器有利于提高汽轮机运行效率,进而节省年费用。

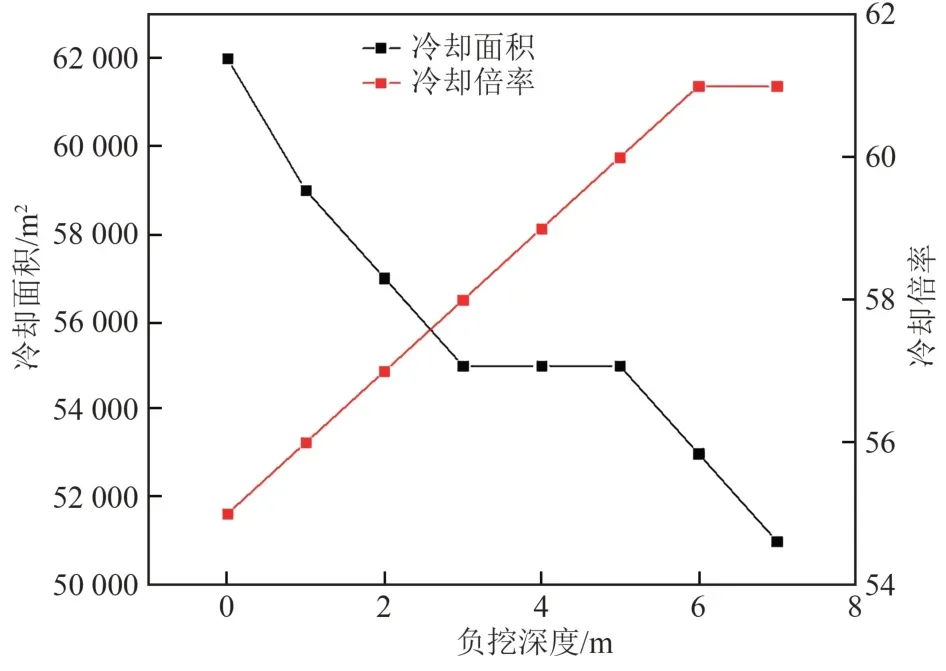

3.4 负挖深度对冷端优化的影响

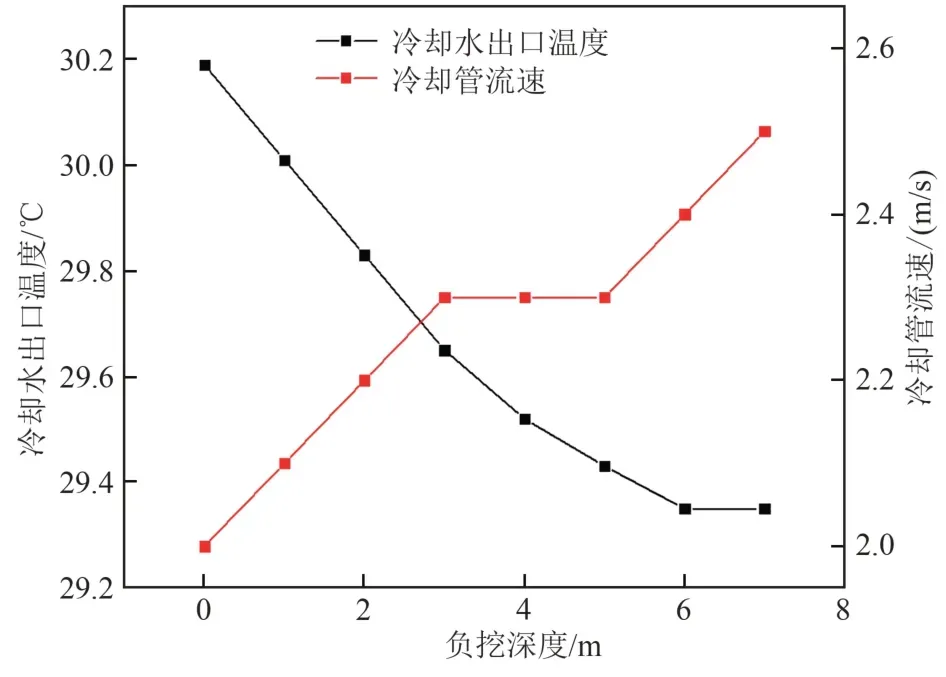

基于凝汽器负挖深度对冷端优化结果的影响,共设置8 组凝汽器负挖深度,分别为0、1、2、3、4、5、6、7 m。通过冷端优化计算模型得到:冷却倍率、冷却面积、循泵主管直径、循泵扬程、冷却水出水温度和冷却管内流速等参数,结果如图10—12 所示。

图10 负挖深度对冷却面积和冷却倍率的影响Fig.10 Influence of negative digging depth on cooling area and cooling rate

图10 、11分别为负挖深度对冷却面积、冷却倍率、主管直径和循泵扬程的影响。由图10、11可知:当负挖深度从0 m提高到7 m时,凝汽器冷却面积分阶段从62000 m2降低到51000 m2;冷却倍率从55 提高到61;循泵主管直径先从3.7 m 提高到3.9 m,再从3.9 m 降低到3.55 m;循环水泵扬程从23.41 m 降低到21.38 m。其原因是:负挖深度从0 m到3 m时,凝汽器的面积单价对年费用值起决定作用,负挖深度从3 m到5 m时,凝汽器面积单价和管沟、管道单价处于平衡状态,负挖深度大于5 m 时,管沟和管道的单价对年费用值起决定作用,因此冷却面积随负挖深度增加分两阶段减少,主管直径先减小后增大;凝汽器负挖深度增加使溢流堰的堰前水位减小,循泵扬程降低,冷却倍率增加。

图12为负挖深度对冷却水出水温度和冷却管内流速的影响。由图12 可知:当负挖深度从0 m提高到7 m时,冷却水出口温度从30.19 ℃降低到29.35 ℃;冷却管内流速分阶段从2 m/s 提高到2.5 m/s。其原因是:凝汽器端差随循环水量增加和冷却面积减小而降低,导致冷却水出口温度降低;凝汽器管长为定值,冷却面积分两阶段减小,使凝汽器管根数分两阶段减少,冷却管流速分两阶段提高。

图12 负挖深度对冷却水出口温度和冷却水流速的影响Fig.12 Influence of negative excavation depth on cooling water outlet temperature and flow rate

综上所述:随着凝汽器负挖深度的提高,冷却倍率提高,冷却面积分两阶段降低,冷却管流速分两阶段提高,循泵扬程和冷却水出口温度降低,循泵主管直径先增大后减小。根据以上性能参数可知:负挖深度小于3 m 时,凝汽器的面积单价对年费用值起决定作用,负挖深度大于5 m时,管沟和管道的单价对年费用值起决定作用,因此负挖深度在3 m 左右会使冷端优化的年费用值较低。

4 结论

改变冷却水进水温度、凝汽器面积单价和负挖深度,对直流式冷端系统的优化性能进行分析。得出以下主要结论:

1)采用最小年费用法对直流式冷端系统进行优化计算,前10组冷端配置的年费用差值在10万元以内,背压差值在0.11 kPa以内。

2)影响冷却水供水温度的主要因素是室外气象参数,因此根据不同室外气象参数选择对应的冷端配置尤为重要。

3)凝汽器面积单价提高会使冷端优化的年费用和汽轮机背压2 个关键因子提高,因此选择价格较低的凝汽器单价有利于节省年费用。

4)负挖深度小于3 m时,凝汽器的面积单价对年费用值起决定作用,负挖深度大于5 m 时,管沟和管道的单价对年费用起决定作用,因此负挖深度在3 m左右时冷端优化的年费用值较低。