电网调峰背景下汽轮机低压缸零出力技术现状综述

2022-09-03左启尧唐震李慧勇张颖王江峰

左启尧,唐震,李慧勇,张颖,王江峰*

(1. 西安交通大学能源与动力工程学院,陕西省 西安市710049;2. 国网山西省电力公司电力科学研究院,山西省 太原市030001)

0 引言

随着风电、光伏电等清洁能源的飞速发展,电网对清洁能源的消纳力度日益加大[1-3]。由于电力产能过剩而导致电网调峰的问题十分突出,再加上传统的“以热定电”发电模式导致冬季采暖期电网调峰任务十分艰巨,弃风、弃核、弃光情况愈加严重[4]。自2016年6 月以来,国家能源局陆续下发了一系列有关火电灵活性改造的政策,用以解决我国冬季电网调峰难题,整体提高我国冬季电网调峰能力并增大对清洁能源的消纳量。

在此背景下,国内研究人员提出了低压缸零出力改造技术,也在在战争中被称作切除低压缸供热技术,该技术在发展早期还被称为汽轮机无/少蒸汽运行技术。由于其他国家并没有我国这样的国情需求,故该技术的研究主要集中在国内。

目前针对低压缸零出力技术的研究较少,为此,本文从低压缸零出力早期发展、现代技术体系发展和实际应用3 方面进行总结,并指出需要解决的问题,以期对该技术的推广应用提供参考。

1 低压缸零出力技术早期发展

1.1 低压缸零出力技术在20世纪60年代的发展

早在20世纪60年代,就已经出现了有关低压缸零出力技术探索,此时电厂发电机组并未像现在这样针对不同参数蒸汽而分为很多缸,就是一台机汽轮机带动发电机发电。

该技术起源于苏联,早在1955年以前,苏联已有针对轴流式汽轮机的无蒸汽运行经验,而后国内研究人员引入该技术。此时的研究方法主要是实验研究,用实验验证汽轮机无/少蒸汽运行技术的可行性,用以解决汽轮机的防腐问题,同时提高机组灵活性和电网经济性,并没有提到使用抽出的蒸汽用于供暖。

国内最早的相关研究是,1957年王允兴[5]对5台辐流式汽轮机进行了改造实验。实验中针对可能发生过热风险的汽封处进行了特别监测,监测结果表明,虽然汽封处温度相对排汽较高,但对比带负荷时仍较低,并且机组并未发生异常振动。1959年,顾荣芳[6]用一台英国茂伟型汽轮机也进行了改造实验。此机组高压侧采用的是水封技术,本身就具有降温能力,故实验中未通入冷却蒸汽,机组在运行过程中振动、壁温均在正常范围内。

早期研究的实验机组运行均安全可靠,初步证明无蒸汽运行方案是安全可行的,机组并不需要规定机组的最低功率,可以妥善解决备用汽轮机的防腐问题,还能提高电网经济性。

1.2 低压缸零出力技术在20世纪80年代的发展

到了20 世纪80年代,我国国民经济快速崛起,能源需求量大大增加,电网负荷峰谷差也随之日益增大,如何做好调峰工作被提上日程。这个阶段的研究也主要是实验研究,并且此时该技术也没有用于加强机组供暖能力。与20世纪60年代不同的是,此时研究人员除了解决机组防腐问题以外,还想加强机组调峰能力,减少机组启停次数以延长机组寿命。实验结果也都证明使用无/少蒸汽运行技术能达到上述目的。

王可辉等[7]对鸡西发电厂5 号机组(31-25-2型),李金荣[8]对一台背压机组,进行了改造并进行了无蒸汽运行实验。试验结果表明:少蒸汽运行作为电力系统调峰的运行方式是切实可行的,机组的主要参数均在规定范围内。但需注意不能频繁切换工作模式,因为某些部件切换时金属温度的升温、降温率有可能超过规定值,会在一定程度影响机组寿命。

徐奇焕[9]对母管制调峰机组无蒸汽运行进行了可行性分析。提出了具体的无蒸汽运行母管制机组的必备技术条件:冷却汽管、轴封联络汽管、喷水减温装置、并联凝结水系统以及增设检测仪表。这为后来的低压缸改造实验研究提供了重要指导。

这个阶段使用该技术仅仅是为了在不需要做功或者系统其他部分出现问题需要检修时,让汽轮机保持运转状态避免停机,实际上仅仅相当于机组暂时停用。但这需要额外蒸汽和电力使其运转,故虽对电网经济性有所提升,但是会对电厂的经济性有所影响。

2 现代低压缸零出力技术理论发展

自2016年以来,国家能源局陆续出台了一系列关于火电灵活性改造方面的政策,用以解决我国冬季电网调峰难题,同时提高电网对新能源的消纳能力,各大发电集团纷纷响应。尤其对于北方大型抽凝供热机组,首先,冬季供热面积不断增加,机组供暖能力需要提高;其次,我国新能源发展迅猛,需要降低火电机组发电能力,以此降低弃风弃光率。在2017年,首台机组经改造后成功运行,因此,汽轮机低压缸零出力技术逐渐受到各方关注。

2.1 低压缸零出力技术基础理论研究

许多学者对压缸零出力技术进行了理论探索,目的是验证低压缸零出力技术应用在大功率机组上的可行性。

该技术首先将低压缸抽至高度真空,并配合使用全密封阀门将低压缸原进汽管道切断,终止低压缸进汽,让低压缸保持空转状态,不带动发电机,以此实现低压缸电负荷为零。并且原本流入低压缸的蒸汽被直接用于对热网供热,供热能力得到极大提高。与此同时,汽缸温度会因为低压缸空转产生鼓风热量而升高,为保证低压缸安全,需要新增旁路管道,将冷却蒸汽通入低压缸,降低低压缸温度,保证机组安全运行。除此之外,电厂的凝结水、循环水等系统均不需要改造,极大降低改造成本和缩短改造时间。

研究人员采用Ebsilon等软件建立了低压缸零出力热电联产系统模型,采用变工况热力计算方法、经济性分析、能量利用分析等多种方法对模型进行运算,运算结果表明:低压缸零出力技术在大幅降低机组电负荷的同时,还能使机组的供热量增大,以此提高机组在冬季的调峰能力,产生巨大节能效益,并且改造成本低。再结合国家电价补偿政策,还能让电厂效益最大化,综合以上优点,该技术具有十分广阔的应用前景[10-18]。

针对某330 MW亚临界机组,通过计算得出,机组最小进汽工况下输出功率为175 MW,发电负荷率为52.5%,而经过改造以后,机组零出力工况下输出功率为131 MW,发电负荷率降低为39.3%,大大提升了机组调峰灵活性[11]。针对某350 MW 机组,经改造,不仅可以使发电功率降低90 MW,还能有效降低煤耗[12]。针对某三排汽汽轮机机组,在发电量为200 MW 的情况下,改造前最大热电比为1.278,改造后最大热电比大幅提升到2.385[14]。针对某300 MW 供热机组,文献[16]研究了供热负荷以及标煤价格变动对机组经济效益的影响,结果表明:经过改造后,机组调峰能力大幅增加,热电比从1.72 提高至2.47,但运行调峰损失电量补偿标准需达到0.15元/(kW⋅h)才能保证继续运行的效益,并且标煤价格越低,调峰损失电量补偿标准也就越低。

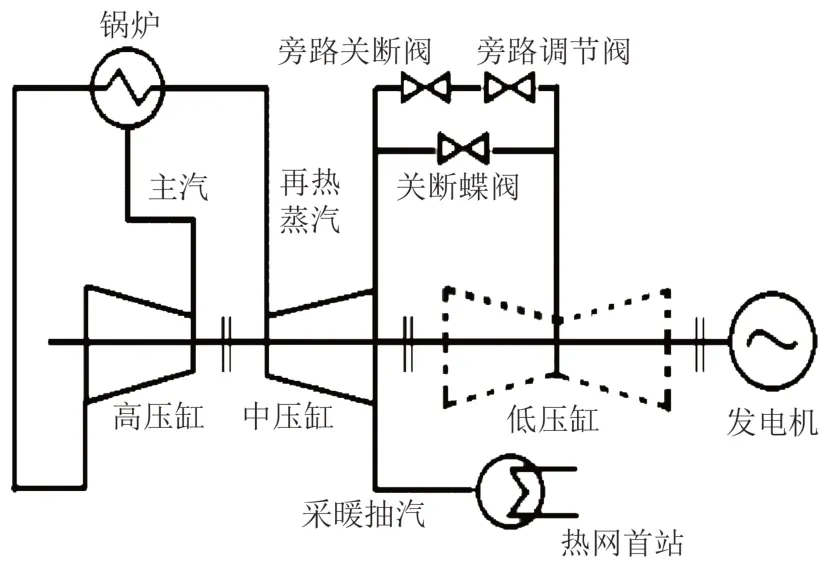

典型低压缸零出力供热技术改造图如图1 所示[13]。仅仅是在低压缸与中压缸之间增加了冷却旁路管道及阀门,在原低压缸进汽管道上增加了关断蝶阀而已,改造十分简单,改造成本低。

图1 典型低压缸零出力供热技术改造图Fig.1 Typical low-pressure cylinder zero-output heating technology transformation diagram

工质进入锅炉加热蒸发并且提高参数,然后高参数蒸汽首先进入高压缸做功,完成第1 次做功的高压缸出汽重新回到锅炉进行再热,再热蒸汽之后进入中压缸进行第2 次做功。改造前的中压缸出汽分2股,分别进入低压缸进行第3次做功和抽出进入热网用于供暖。此时电热负荷相互耦合,并且一般情况下是以热定电,这种工况下的机组调峰能力十分有限。

经改造后,增加了低压缸冷却旁路,机组能进入零出力运行工况。正常工况下低压缸关断蝶阀打开,旁路关断阀关闭,机组既发电又供热;零出力工况下,低压缸关断蝶阀关闭,冷却旁路关断阀打开,旁路调节阀可以调节冷却蒸汽流量大小,而剩余绝大部分蒸汽全部进入热网用于供暖,此时低压缸出力为零,机组不发电,供暖能力剧增,机组调峰能力得到大幅增强。在此基础上,王建勋[17]还研究了背压对零出力机组的影响,结果发现,适当降低背压有利于增大低压缸流量、提高机组安全性。

学者们[19-20]使用Ebsilon 软件建立了针对某330 MW机组和某320 MW机组零出力改造前后的热力计算模型。计算结果表明:在零出力工况下,对于330 MW机组,机组热电比增加了75.8%,发电标准煤耗率降低了54.5 g/(kW⋅h),一个供热期可节煤4.33万t;在主汽量相同的情况下,改造后供热能力提升172.1 MW,供热能力增加了52%,有效提升了机组调峰能力。对于320 MW 机组,最大抽汽量提升了97%,每年可以节约标准煤约5500 t。

2.2 低压缸零出力关键技术发展情况

以上理论分析得出低压缸零出力技术有众多优点,也提出了很多注意事项,但是在具体改造过程中,仍然有很多关键技术问题需要解决。学者们针对低压缸改造过程中出现的各种实际问题提出了众多解决方案,并且关键技术问题主要集中在叶片保护方案、低压缸冷却方案、低压缸阀门控制方案、复杂机组改造等,低压缸零出力技术体系已经得到初步发展。这些工作为今后的低压缸改造实践奠定了理论基础。

2.2.1 叶片保护方案

对机组而言,安全问题永远是重中之重,而安全问题首先就要考虑在进行低压缸改造后,叶片能否安全运行。低压缸在工质流量很小的情况下容易发生水蚀,原因是缸内汽流会在末级及次末级出现气流脱离,形成倒涡流区,长期冲刷会导致叶片水蚀,同时形成涡流还会导致自激震颤,即叶片失速震颤,使叶片动应力增大,进而发生危险[13]。

学者们采用多种方法对低压缸叶片进行了研究,并在提出了让叶片持久安全平稳运行的方案[21-25]。模拟结果表明:当流量小于30%之后,末级动叶片开始出现分离区;流量小于23%之后,末级叶片进入鼓风状态,流场温度开始升高;继续降低流量,当流量减到5%时,静叶叶顶出气边附近出现温度极大值,达到342 ℃[17]。

提高改造安全性的要点如下:

首先,应关注叶片动应力,改造前需要计算末级叶片所承受的动应力,除了计算在设计工况和零出力工况下的受力情况,还需要注意在切换过程中叶片是否发生共振,所受动应力是否超过叶片承受能力。为此,需要严格控制切换时间,尽量减少切换次数,增加监控测点,并加强对末级叶片的维护和更换。

其次,由于叶片温度将升高,原厂设计的径向通流间隙可能不再适用,要重新计算并调整动静叶片间隙,重点在末级和次末级叶片[17],以此避免由于鼓风导致的温度升高从而导致的动静叶碰磨。

再次,要采用高效去湿装置或其他方法提高低压缸内蒸汽干度,尽量避免低压缸末级叶片水蚀,例如,在末级叶片上喷涂防水蚀涂层,优化喷水装置的控制逻辑,避免过量喷水,使用雾化效果更好的喷水减温装置,使用改进的导流环结构和双路喷水系统[25],使用喷射泵[26]提升缸内干度等。

最后,针对零出力工况和切换过程中容易出现的风险,还需要设计合适的控制系统和安保系统,保证机组叶片安全平稳运行。

2.2.2 低压缸冷却方案

除了叶片必须安全运行以外,由于低压缸空转,低压缸温度将会升高,故还需保证低压缸温度不能过高,否则也会影响机组安全性,并且若直接使用中压缸出汽冷却低压缸,会导致大量冷源损失,因此需要完善低压缸的冷却系统,该系统需要在满足冷却需求的情况下,尽可能减少能量损失,在提高电厂效益的同时也能为节能减排做出贡献。

黄嘉驷等[27]提出了一种针对供热机组低压缸零出力工况下的新型低压缸冷却系统,该系统使用中压缸出汽的能量将凝汽器中的凝结水闪蒸转化为低温低压蒸汽,然后用该低温低压蒸汽冷却低压缸,该系统能稳定控制汽源参数,节约能量并且结构简单,实用性极强。

而针对中压缸的排汽参数较高,直接用作低压缸冷却蒸汽时无法有效做功,造成大量高温高参数蒸汽做功能力损失的问题,刘学亮等[28]提出了一种新型低压缸零出力蒸汽冷却系统。该系统利用冷却蒸汽与蒸汽压力无关的特点,通过压力匹配器引射给水泵驱动汽轮机乏汽,将乏汽压力提高后通入低压缸,作为冷却蒸汽,减少了高温高压蒸汽的使用量,降低了机组整体冷源损失,提升了机组整体经济性,并可以灵活控制冷却蒸汽流量。

2.2.3 低压缸阀门控制方案

在保证了低压缸安全运行后,需要考虑的就是如何控制低压缸进汽阀门,使低压缸得到足够冷却,节约能量的同时让机组能在正常运行工况和低压缸零出力工况之间自由切换。

对此,针对某600 MW 热电联供机组,孙良环[29]提出了零出力改造后低压缸阀门的控制策略:为了实现只切除一个低压缸,设置了额外的控制蝶阀,并入机组汽轮机数字电液控制系统(digital electro-hydraulic control system,DEH)中;为满足机组的紧急停机需求,还设置了能快速反应的液动关闭阀,并入机组的分散控制系统(distribute control system,DCS)中。该策略为以后大规模改造的控制问题提供了指导。

2.2.4 复杂机组改造

实际的供热电站中,汽轮机的结构并不单一,针对不同的汽缸布置方案,需要有相匹配的低压缸改造方案,让低压缸零出力技术能真正大规模投用以造福社会。学者们针对不同类型的供热机组进行了研究。

为进行双背压供热机组零出力改造,程东涛等[30]提出了一种针对双背压机组改造方法。该方法是在机组2个低压缸上分别设置2组控制阀门和独立冷却系统,可以视情况让2 个缸单独或同时零出力运行,并能随时切换,改造后可大幅增强机组供热能力,使机组灵活性大大增强。

为解决不同机组的改造问题,例如针对双排汽200 MW,三排汽200、600 MW 双低压缸热电联供机组等,学者们提出了与机组结构相匹配零出力改造方案[31-34],用以缓解热电联供机组热电负荷不匹配的矛盾,提高高品质能源的利用率。这些系统兼具成本低、灵活性强的特点,能有效解决针对汽轮机组日益增长的供热需求与机组结构限制相矛盾的现状。并且在供暖需求量较大的区域,可以将中压缸和低压缸进行联合零出力改造,以获得更大的最大供热负荷和更低的最小电负荷,使机组调峰能力得到进一步加强。

针对四分流双低压缸的低压缸零出力运行控制及保护方案的空缺,赵卫军等[35]提出了一种双低压缸机组低压缸零出力改造后的控制及保护方案。该方案提供的保护方法是对所有测点的数据进行实时采集,并经DEH控制系统对各个监测点的监测数据进行比对之后,能够控制相应的阀门不同开度,以实现2 个低压缸分别或同时投入/退出低压缸零出力稳定运行状态。

3 现代低压缸零出力技术的实验研究

随着我国调峰要求日益增高,各发电集团希望更快将低压缸零出力技术投入使用。在投产前,研究人员在某些电厂机组上进行了实验[35-42],积累了宝贵的经验和数据,为后续大规模投产提供宝贵参考。

陈建国等[36]针对300 MW 机组进行了零出力改造研究。实施改造后,研究人员通过多项关键技术措施保证了机组运行安全性。首先,完善监控测点并将测点全部并入DCS系统;其次,对低压缸末级叶片喷涂耐磨涂层,保证涂层均匀致密;再次,为了维持汽缸高真空,增设了一台射汽式真空泵;最后,配置了新的低压缸冷却系统,严格控制冷却蒸汽的各项参数。相比于改造前锅炉最小出力工况,在保证对热负荷不变的情况下,经改造后可使机组发电功率大幅下降,下降幅度约90 MW,供暖能力大幅上升,每小时采暖抽汽流量提高约185 t。机组调峰能力大大增强,并且经计算,改造后电厂机组煤耗减少约70 g/(kW∙h),每年收入增加约1300万元。

刘勇等人[37]在华能上安电厂#3 号330 MW 亚临界湿冷机组上进行了零出力改造实验。实验前,先对机组各项参数进行核算,尤其是切缸瞬间的各项参数。实验过程中,低压缸末级温度可以通过减温水有效控制,轴向位移、轴、瓦振动参数未发生显著改变,机组输出功率能降低到100 MW。实验结果证明,改造后机组在多种工况下均能安全平稳运行,机组随时可以切换到零出力工况投用,低压缸参数变化均在可控范围内,尤其是振动相关参数基本不随低压缸排汽压力变化而变化。

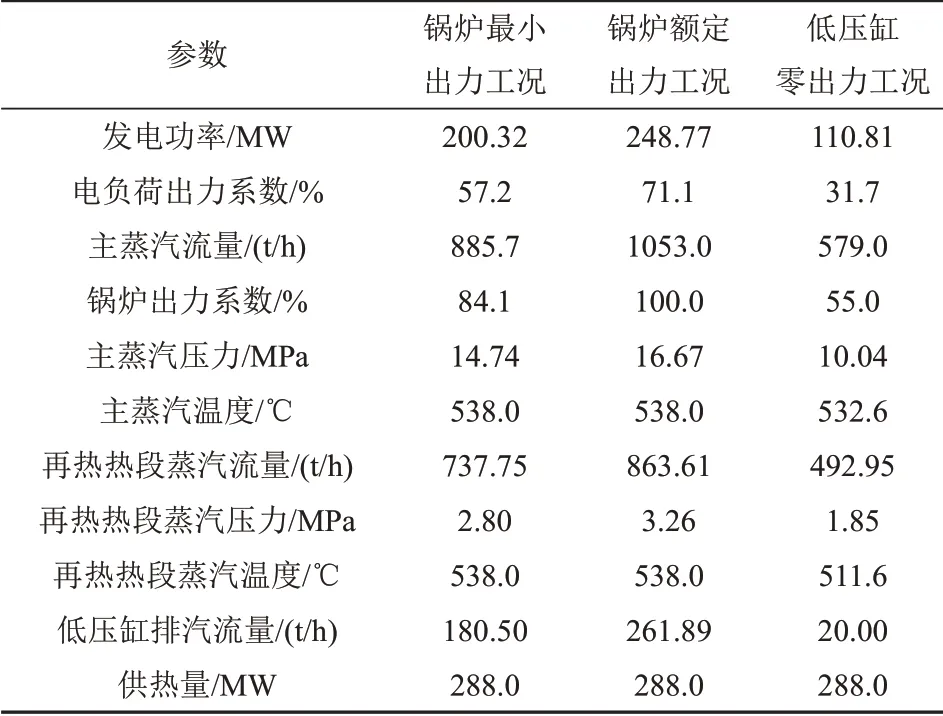

曲大雷等[38]针对某发电公司2台350 MW亚临界燃煤机组进行了低压缸零出力运行应用研究。实验前先对低压缸叶片强度进行了校核,结果表明,零出力运行期间可能存在的叶片应力超标、震颤、水蚀等都是可控的。并且完善了机组的检测系统、优化了控制系统。实验结果表明:在对外供热负荷不变的前提下,与锅炉最小处理工况相比,低压缸零出力工况可降低发电功率约90 MW,电负荷出力系数能降低约26%,大大提高了机组调峰能力,具体参数对比如表1 所示。并且项目施工工期经过优化调整可降低至18 d 以内,投资小,见效快。在机组零出力运行450 h之后,通过解体低压缸发现,低压叶片并无异常。作者认为,低压缸零出力运行从低负荷到顶尖峰灵活切换是满足电网调度要求的最佳运行方式。

表1 某350 MW机组不同工况下定供热负荷调峰参数对比Tab.1 Comparison of constant heat supply inaccordance with peak regulation parameters of a 350 MW unit under different working conditions

2017年10 月,以辽宁东方发电有限公司1 号机组为改造对象(该机组是哈尔滨锅炉厂有限责任公司制造的350 MW 亚临界凝汽式汽轮机),通过实践总结出改造工程前中后的经验[39]。例如:机组停机冷却后,检查低压缸喷水减温装置的喷头是否堵塞,雾化效果是否良好,喷头方向是否指向低压缸排汽汽流方向;减温水管道在低压缸内的走向是否有泄漏点;如果减温水系统不需要改造,还要试验减温水调节门调节是否满足设计需要、系统隔离门是否严密;流量计前后保证足够的管段长度;施工阶段仔细检查低压缸末级叶片,消除缺陷隐患;冷却蒸汽管道法兰螺栓选择耐高温的合金螺栓,保证足够的紧力;关注低压缸改造后系统内各化学指标的变化;切换运行状态的注意事项等。这些经验对之后的低压缸改造工程有重要的指导意义。

张继文等[40]针对某135 MW 机组,比较了光轴改造技术和低压缸零出力改造技术,发现零出力技术改造成本低,灵活性高,但可靠性稍低。不过通过安全性校核、喷水减温和加涂耐磨涂层等手段,零出力改造安全性也得到了保证,最后选择使用低压缸零出力改造方案。实验改造了中低压连接管道、供热蝶阀,加装了调节阀,完善了监控测点,安装了喷水减温系统,对热网水泵以及凝结水泵也进行了改造。表2 为改造后不同额定工况下增加的供热量和减少的煤耗量对比,表明了改造对机组的调峰能力提升十分显著。

表2 某135 MW机组不同工况供热量和煤耗量对比Tab.2 Comparison of heat supply and coal consumption of a 135 MW unit under different working conditions

史卫刚等[41]针对某330 MW 机组,提出了具体改造方案:1)改造供热蝶阀以及供热管道,使其能够满足供热需求;2)增设监测点,尤其是叶片的末级和次末级;3)对末两级叶片喷涂耐磨涂层,防止水蚀发生;4)为低压缸加装冷却蒸汽系统,带走由于空转产生的鼓风热量;5)为了增强降温效果,为低压缸加装了喷水减温装置。实验结果证明,改造后的机组抽汽供热能力大约增加了87 MW,在主蒸汽流量为400 t/h的情况下,发电功率可降低至80 MW,调峰能力提升显著。

李文林[42]对宁夏西夏电厂2 台机组的改造可能性进行了理论分析,并实施行了改造。运行中应注意:若机组零出力运行时关键参数异常,需及时回到正常运行状态;零出力运行时,冷却蒸汽流量应保证大于10 t/h;在切换过程中需加强压力监视,防止超压;长期零出力运行时,需保证循环水供水温度不低于10 ℃;零出力运行过程中必须严格监视低压缸温度,防止因温度过高而造成安全隐患。经过改造后的机组供热面积增加约180 万m2,发电煤耗率降低30~40 g/(kW⋅h),约1.5年收回投资。

4 尚待解决的问题

目前,我国电力产能过剩,随着光电、风电、核电等清洁能源消纳力度加大,电网调峰需求日益增高,低压缸零出力技术在调峰方面有显著优势,但是未能大规模运用推广,主要有以下5 个问题需要解决:

1)理论研究还未能与实际应用完全匹配。理论研究多集中在单独一个低压缸上,而实际电厂中汽轮机配置方式多样,情况复杂,虽然已经有部分学者进行了研究,但还不足以满足实际需求,需要研究人员结合实际进行方案改进和优化。

2)零出力工况与汽轮机设计工况不同。在每个缸实施切缸操作前,都需要对低压叶片的安全性进行校核,需要重点关注叶片动应力,还需要考虑叶片的水蚀和震颤问题,保证改造后机组能安全平稳运行,计算复杂并且都需要实验。若能在设计阶段就设计出在2 种工况下均能良好工作的叶片,便能使本技术更快更好投产。

3)附属系统研究还未完善。在实际应用中还有许多问题,例如:控制系统、旁路系统、冷却系统、监控系统的匹配问题。完善的附属系统能让机组更稳定运行,并能提高机组经济性。对此,需要企业加强和研究机构的合作,共同解决问题。需要特别注意的是,当电厂进行了低压缸零出力改造后,电厂供热能力会大幅提升,当热负荷最大时,还需要考虑原本热网系统内的设备是否能承受零出力情况下的负荷,这也是需要完善的辅助系统。

4)冷却工质选取。零出力工况下低压缸的冷却是保证机组安全运行的关键,现在大部分使用的是蒸汽冷却,有叶片水蚀的风险,是否可以采用别的工质进行冷以却避免水蚀风险,还需要研究人员进行进一步探索。

5)结构改进。低压缸叶片在经过改造后会由于叶片空转而产生可观的鼓风热量,使低压缸有超温风险。实际上部分热量被冷却蒸汽带走,但未进行利用,可以探讨将这部分蒸汽并入主汽的可能性(此时低压缸起到预热作用),以进一步提高电厂经济性、节约能源。

5 结论

随着我国对清洁能源的消纳力度加大,需要提升电网中火电机组的调峰能力,低压缸零出力技术应运而生。经过对前人研究的分析总结,得出如下结论:

1)低压缸零出力技术作为一种电厂运行方案,具有调峰能力显著、改造成本低、经济性高的特点;

2)需要采用高效除湿装置、控制叶片温度、控制叶片应力等方法保证叶片安全;

3)需要采用新型高效冷却系统等方法保证低压缸不超温;

4)对于复杂的发电系统,可以定制有针对性的改造方案来采用低压缸零出力技术,提升机组热经济性等。