复合赤铁矿和铜矿石载氧体在化学链燃烧中的循环反应性能研究

2022-09-03苗桢武沈来宏赵海波

苗桢武,沈来宏*,赵海波

(1. 东南大学能源与环境学院,江苏省 南京市210096;2. 煤燃烧国家重点实验室(华中科技大学),湖北省 武汉市430074)

0 引言

在可预见的未来,化石燃料仍将是主要的一次能源来源之一[1]。因此,控制和减少化石能源燃烧产生的CO2,对于应对全球变暖和温室气体效应的加剧具有重要意义[2]。在现有的CO2捕集技术中,化学链燃烧(chemical looping combustion,CLC)技术的燃烧和再生空间上的分离特性,使其具有近零能耗、内分离CO2的功能,从而受到研究者的广泛关注[3]。CLC的反应装置由2个相互连接的流化床反应器所构成,分别称为燃料反应器和空气反应器[4]。在燃料反应器中,固体燃料经载氧体(oxygen carrier,OC)氧化生成CO2和H2O;在空气反应器中,还原的OC 被空气再氧化。因此,OC氧化燃料的过程可释放热量,用于产生蒸汽和发电。此外,CLC 过程可以避免空气和燃料的混合,并直接在燃料反应器出口产生高浓度的CO2气流,从而使整个过程对CO2的捕获在本质上没有任何能量损失,并能够实现燃料的非火焰燃烧和气态产物的内在分离[5]。

然而,随着CLC装置的快速升级,示范电厂的启动和连续运行对OC 颗粒性能和产量的要求也随之提高。一般来说,理想的OC 颗粒需要具备充足的氧气输送能力,合适的热力学、快速动力学,足够的机械强度、耐磨性,合适的尺寸、流化性能,在多次氧化还原循环中性能稳定,成本效益和环境友好等性能[6]。此外,在连续的工业运行过程中OC 的需求量通常在几百吨左右,然而一些常用的实验室规模的OC 制备方法,如冷冻造粒法、浸渍法和共沉淀法[7-8],因制备时间和产量的问题,难以扩大到工业规模。目前,利用喷雾干燥造粒法生产用于工业应用的OC 颗粒受到了研究者的广泛关注,因为其能以较大的规模制备出多孔且球形度较高的OC 颗粒[9]。然而,大多数使用喷雾干燥造粒法制备OC 的研究采用昂贵的化学或商业粉末作为原料,导致经济效益不高[10-11]。因此,探究以廉价的天然矿石为原料,通过喷雾干燥造粒法制备OC 颗粒,对于CLC 的工业化应用非常有必要。

天然矿石(如铁矿、铜矿等)因成本低、机械强度高、流化性能好等特点,而被认为是CLC工业应用中OC的理想原料。其中铁矿石价格低廉,环境友好,但反应性能一般。而铜矿石具有较高的携氧能力和良好的反应性能,但容易烧结和团聚,因此结合铜矿石和铁矿石的双金属天然矿石OC 成为了CLC 工业应用的潜在选择,而目前只有少量学者对其进行了研究。例如,Yang 等[7]通过将赤铁矿和铜矿进行混合煅烧制备,得到了混合赤铁矿和铜矿石的OC,研究结果表明:当铜矿石的质量分数在10%~20%时,OC 中铜矿石的利用率更高。此外,Tian 等[12]通过水泥黏结的方式将铜矿石和赤铁矿细颗粒进行结合,成功制备出复合赤铁矿和铜矿石的OC,研究结果表明:当赤铁矿与铜矿石的质量比为8∶2 时,OC 中的Cu 和Fe展现出了协同作用,并在流化床反应器中展现出较好的反应性能和机械性能。然而,通过水泥黏结制备OC 的过程需要的时间较长,因此不适于工业生产。在此基础上,Su 等[13]通过喷雾干燥造粒的方式,以铜矿石和赤铁矿细颗粒为原料制备了复合赤铁矿和铜矿石的OC,并在间歇式流化床反应器中比较了该OC和纯赤铁矿的反应性能,结果表明:该OC 对半焦气化产物的反应性能优于纯赤铁矿,并在10次循环过程中表现出了良好的稳定性。然而,若要进一步获得复合赤铁矿和铜矿石OC 在工业应用上的可行性,则需要对其磨损、烧结和团聚特性进行进一步的评价。

因此,本文采用流化床热重分析仪(fluidized bed thermogravimetric analyzer,FB-TGA)对经过喷雾干燥造粒法制备的复合赤铁矿和铜矿石OC进行系统评价,研究该OC 在长期连续氧化还原循环过程中的磨损、烧结及团聚特性,探究其在工业应用中的可行性。

1 实验

1.1 实验材料

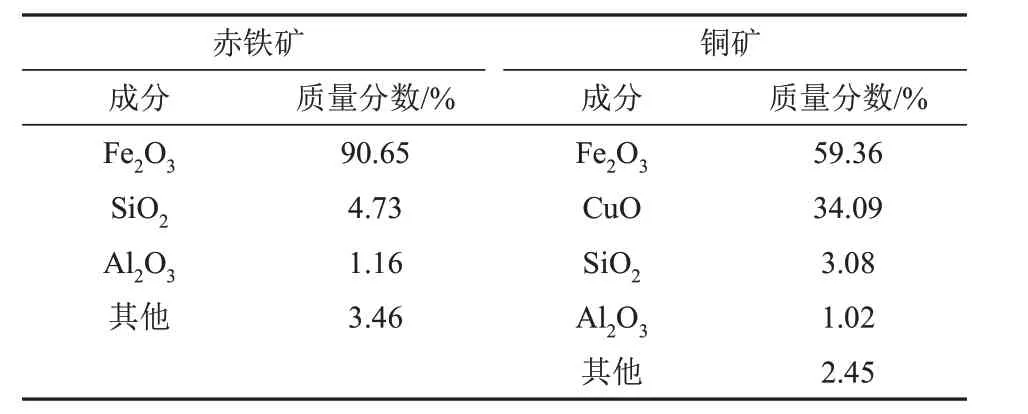

本文所使用的载氧体来自于Su等[13]采用喷雾干燥造粒法制备的复合赤铁矿和铜矿石载氧体。通过X射线荧光光谱仪(FP-6000,Japan)对铜矿石和赤铁矿的化学组成进行了分析,结果如表1所示。

表1 铜矿石和赤铁矿的化学组成Tab.1 Chemical composition of copper ore and hematite

通过X 射线衍射(x-ray diffraction,XRD)对OC的晶体物相进行了表征,结果如图1所示。可以看出,新鲜OC 中主要的活性相为Fe2O3和CuFe2O4,一次还原后OC中的Fe2O3转变为Fe3O4,CuFe2O4转变为CuFeO2,且再次氧化后OC的晶相得到恢复。根据成分,计算得到OC 的载氧量为3.5%。

图1 OC的XRD图谱Fig.1 XRD pattern of OC

1.2 流化床热重分析

采用FB-TGA对OC的磨损和氧化还原特性进行研究,使用的FB-TGA 装置如图2 所示,主要包括3 个部分:鼓泡流化床反应器,快速质量测量、传感单元,以及入口气体控制系统。其中鼓泡流化床反应器由一根直石英管(高200 mm,内径25 mm)构成,并在反应器底部装有一块多孔板用于装载OC颗粒。反应器内的温度由k型热电偶控制和测量。反应器和床层材料的质量由测量精度为0.1 mg 的高精度电子天平连续测量。进口气体流量由校准的质量流量计精确控制。此外,利用压差传感器测量气体进出口压差来判断流化特性。

图2 FB-TGA示意图Fig.2 Schematic diagram of FB-TGA

在正式的FB-TGA 氧化还原实验前,反应器先在惰性气氛下加热至900 ℃,然后再将10 g OC加入反应器。反应采用0.9 L/min N2作为载气和吹扫气,H2和O2分别用作还原和氧化气体,流速均设为0.07 L/min。氧化还原实验中每个循环都以惰性气氛转换成还原气氛作为开始。实验过程中,N2流量保持不变。为了控制OC 的还原程度,将氧化还原时间均设定在2 min。对于每个循环,为防止H2和O2的混合,在还原和氧化阶段过程之间都进行1 min 的N2吹扫,因此整个氧化还原循环的总时间为6 min。

1.3 数据分析

将OC 的磨损率定义为Ao(单位为%/h),计算公式如下:

式中:mL为OC在t时刻的失质量;m0为初始床层物料的质量。

将每次氧化还原循环中还原和氧化过程的失质量和增质量分别定义为Δmr,n和Δmo,n:

式中:n为循环数;mo,n和mr,n分别为第n次循环后OC在氧化和还原阶段结束时的质量。

第n次氧化还原循环的净失质量Δmn是通过每次氧化还原循环的初始质量和最终质量相减来计算的,即

第n次循环中的还原速率Rr,n(t)和氧化速率Ro,n(t)分别表示如下:

式中:mr,n(t)和mo,n(t)分别是第n次循环中还原和氧化过程的实时质量;tr和to分别是第n次循环中还原和氧化过程的初始时间。

2 结果与讨论

2.1 载氧体的磨损测试

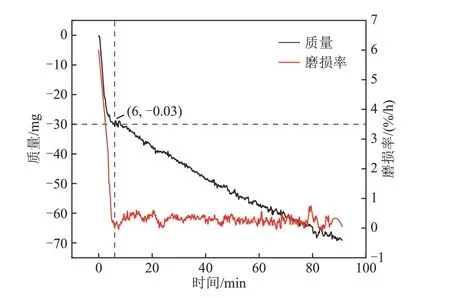

对于CLC 反应,良好的机械性能是选择OC时要考虑的关键参数之一[14]。然而,当OC颗粒在流化床反应器中撞击反应器壁或相互碰撞时,OC颗粒就会发生磨损,受到磨损后的OC 因形成细颗粒而损失。通常来说,颗粒的磨损率可能受到来自机械应力、化学应力和热应力的影响[15]。本文在FB-TGA 上探究了10 g OC 在900 ℃下流化90 min 过程中的磨损情况,流化气体为1.0 L/min空气。OC 的质量和磨损率随时间的变化曲线如图3所示。结果显示,OC的磨损可大致分为快速磨损阶段(0~6 min)和稳态磨损阶段(6~90 min)。在快速磨损阶段,OC失质量较快,此过程的总失质量约为30 mg,磨损率为3.0%/h。而在稳态磨损阶段,OC的磨损率逐渐降低并趋于稳定,此过程的总失质量仅为39 mg,磨损率为0.28%/h。

图3 在FB-TGA中OC的质量和磨损率随时间的变化曲线Fig.3 Variation curves of mass and attrition rates of OC with time in FB-TGA

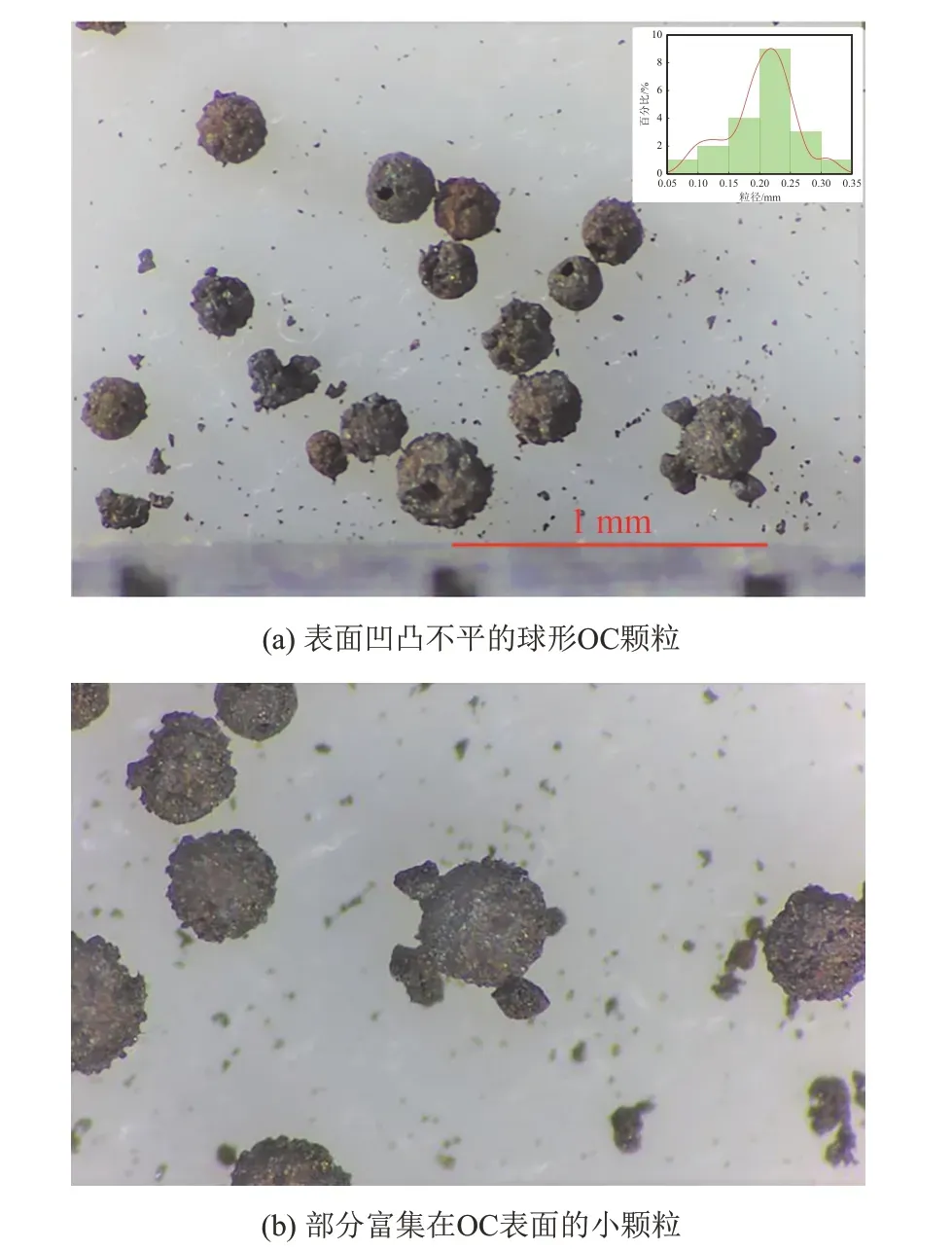

为了深入研究OC 的磨损机理,在电子显微镜下对新鲜OC进行了形貌表征,如图4所示。可见新鲜OC 多呈现出表面凹凸不平且多孔的球形结构,颗粒粒径在0.2 mm左右。此外,一些不规则的块状结构也被观察到,这可能由喷雾干燥造粒过程中矿石原料黏结不良所导致。同时,也发现了一些细微颗粒富集在较大的球形颗粒表面。因此,在快速磨损阶段,较高的磨损率可归因于颗粒在流化床中的圆角效应[16]。在这一过程中,由于颗粒表面的凸出部分在碰撞过程中受到的应力较为集中,因此容易被切断而形成细微颗粒。此外,制备过程中附着在新鲜OC 表面的细粉也会被流化气体吹走,这也是流化初期OC 失质量较快的原因。而在稳态磨损阶段,表面不规则的颗粒逐渐减少,因颗粒碰撞而损失的细颗粒也逐渐变少,因此颗粒的磨损率变小并趋于稳定。从质量的波动变化来看,载氧体在前6 min的质量波动较小,6 min后质量波动变大,这是由于颗粒在磨损后变小,而在相同进口气体体积流量下,由于临界流化速度较小,小颗粒的流化数较高,导致质量波动较大。

图4 喷雾干燥造粒法制备的新鲜OC颗粒Fig.4 Fresh OC prepared by spray drying granulation

2.2 载氧体的氧化还原循环测试

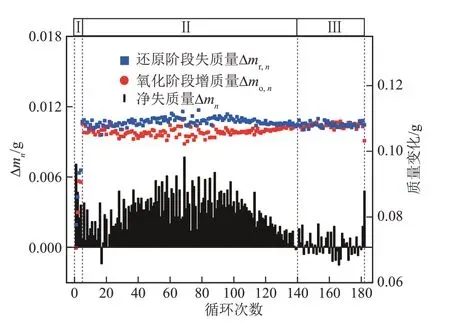

在FB-TGA中将制备的OC在900 ℃下进行了多次氧化还原循环测试,其中氧化和还原阶段分别通入0.07 L/min 的氧气和氢气,吹扫阶段通入1.33 L/min的氮气,每次循环中氧化和还原阶段均为2 min,吹扫1 min。还原阶段通入过程中OC的实时质量如图5所示。根据曲线变化规律,可以将整个循环过程大致分为3 个阶段:破碎阶段(Ⅰ)、磨损−烧结阶段(Ⅱ)和团聚失流阶段(Ⅲ)。在循环的初始阶段,即第0—5 次循环期间,OC 质量快速下降,5 个循环后共减少了18.6 mg,相当于总质量的0.19%。这是由于新鲜OC表面存在较多不规则的凸出部分,其在颗粒碰撞过程中由于应力集中容易被切断而形成细微颗粒,从而使OC 质量出现不可恢复的快速下降。图6 为每个循环中氧化还原反应的净失质量和质量变化,可见,在第0—5 次循环过程中,OC 在还原阶段的失质率和氧化阶段的增质率逐渐增加,分别从第1 次循环的0.78%和0.71%提升至第5 次循环的1.09%和1.08%,且还原失质率与氧化增质率的差值显著减小并趋近于0。这表明OC 在前5 个循环过程中得到了活化,在循环过程中的释氧率在1%左右。

图5 900 ℃时FB-TGA中多次氧化还原循环中的质量和压降变化曲线Fig.5 Mass and pressure drop curves of multiple redox cycles in FB-TGA at 900 ℃

图6 每个循环中氧化还原反应的净失质量和质量变化Fig.6 Net mass loss and mass change of redox reaction in each cycle

在阶段Ⅱ的前期,OC质量下降缓慢,表明此时OC 保持了良好的机械性能。在20 次循环后,OC的质量出现了第2次不可恢复的快速下降,此时OC在还原阶段的失质量增加,氧化阶段增质量逐渐下降。这是由于OC在反复的氧化还原过程中受到来自化学应力的增加。具体来说,OC 中的Fe2O3为六方晶格,而Fe3O4和FeO为立方晶格,因此在还原和氧化阶段,载氧体的晶格将发生很大的畸变,颗粒因受到较大的膨胀应力而产生裂纹和微孔,进而降低了OC的机械强度并加强了磨损。此外,此阶段OC的氧化还原反应均为放热过程(反应(7)—(10)),因此导致了OC 的局部温差,从而使OC颗粒在热应力和化学应力的共同作用下出现断裂或磨损,进而使一些细颗粒被带出反应器,导致床层物料的质量下降[17]。值得注意的是,在第0—60次循环期间,床层压降逐渐上升,这可能是由于OC氧化还原过程放热,导致气体受热膨胀。而在第60次循环左右,OC的失质率开始降低,压降出现较小的下降,表明此时有部分OC开始黏结团聚于多孔板上。此外,OC在氧化阶段的增质量上升,还原阶段失质量下降,表明此时OC颗粒的磨损减弱,进一步证明了OC颗粒烧结的加剧。

在第140次循环后,OC氧化还原循环的失重趋近于0,Δmo,n和Δmr,n近似相等,表明此时OC几乎不发生颗粒磨损,颗粒团聚严重且无法正常流化。在第182 次循环时,Δmo,n和Δmr,n分别为0.103 g 和0.108 g,这与第5 次循环时的Δmo,n和Δmr,n近似相等,表明OC 的氧化还原活性在整个循环过程中几乎没有下降。此外,OC在整个循环过程中的吹扫阶段都没有发生明显的质量下降,表明OC不具备氧解耦功能,这是由OC中铜含量过低导致的,然而过高的铜含量将导致OC 更易于烧结团聚。

图7为5个有代表性的氧化还原循环过程中反应速率随时间的变化关系。可以看出,在第1次循环后,反应的还原、氧化速率都有较大的提升,表明OC循环的初始阶段得到了活化。随着循环次数的增加,还原阶段的反应速率没有出现明显的变化,表明OC 在循环过程中均得到了充分的还原。而在氧化阶段,氧化反应速率随着循环次数的增加呈逐渐后移的趋势,表明OC受氧化的阻力逐渐增大,这将导致有部分处于还原态的活性金属没有得到充分氧化,而在还原阶段受到过度还原。然而,引起氧化阻力增大的原因则是OC在还原过程中发生了颗粒表面烧结。此外,OC的还原时间较氧化时间更长,这将更容易导致OC被深度还原成低价态或单质金属,从而引发烧结。

图7 不同氧化还原循环次数时的反应速率Fig.7 Reaction rates at different redox cycles

2.3 循环过程的温度变化分析

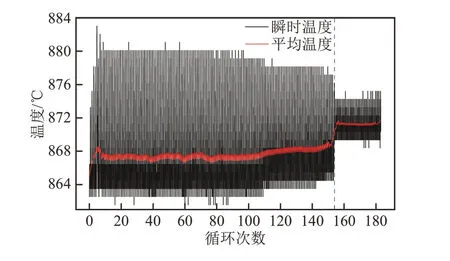

在循环过程中,反应器内温度变化反映了OC氧化还原反应的情况。FB-TGA 中温度的变化曲线如图8所示。结果显示,在第0—5次循环期间,OC氧化阶段的温度有较快的上升,随后下降并维持稳定,表明在前5 次循环过程中OC 得到活化,且在之后的循环过程中保持稳定的氧化还原对。直至第110次循环后,OC氧化阶段的温度峰值逐渐下降,还原阶段温度逐渐上升,这可能是由于在多次氧化还原后OC 内的活性相发生改变,导致反应的吸、放热性质随之改变。在第154 次循环时,反应器内的平均温度急速上升,随后维持稳定,表明此时反应器内发生了快速放热现象。

图8 FB-TGA中温度的变化曲线Fig.8 Temperature variation curves in FB-TGA

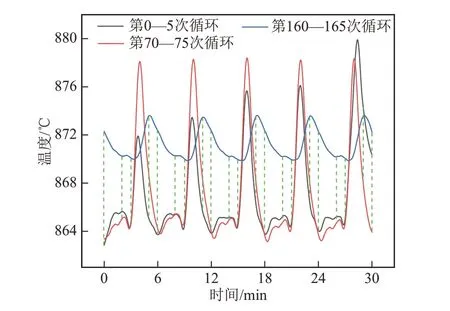

为了进一步探究各阶段中温度变化的原因,对前、中、后期中5 次循环的温度变化进行了对比,结果如图9所示。可以看出,阶段Ⅰ中OC的每个还原、氧化阶段都使反应器内温度上升,因此,Fe2O3-Fe3O4和CuFe2O4-CuFeO2为循环过程中主要的氧化还原对。在氧化阶段中,升温峰值随着循环次数的增加而增大,表明有更多的还原态OC得到了氧化,从而放出了更多热量。此外,氧化阶段的升温峰值出现在氧化阶段结束前,表明OC的氧化速率较快,在氧化阶段结束前OC就得到了完全氧化。在还原阶段,CuFe2O4的量较少,因此温升并不明显。此外,还原阶段的温度上升存在2 个峰值,这是由于在相同的还原条件下,CuO 与H2的反应速率要明显高于Fe2O3,因此第1 个升温阶段主要是Cu2+向Cu+的转化,而此后的缓慢升温主要是Fe3+向Fe2+的转化[18]。与氧化阶段相同的是,还原阶段温升峰值也出现在还原阶段结束前,因此在阶段Ⅰ中OC 均得到了充分的氧化还原。

图9 前、中、后期中5次循环床层温度的变化曲线Fig.9 Variation curves of bed temperature for five cycles in early,middle and late stages

在第70—75 次循环过程中,每个循环的温度曲线几乎呈现相同的变化规律,床内温度在氧化阶段和还原阶段依然上升。然而与第5 次循环相比,此时氧化阶段和还原阶段的温度峰值有所下降,这一方面可能来自于磨损带来的OC 损耗;另一方面,可能是由于OC 烧结导致部分Fe3O4和CuFeO2未 被 成 功 氧 化 至Fe2O3和CuFe2O4,而未被氧化的Fe3O4和CuFeO2在还原阶段被进一步还原至更低的价态,如FeO、Fe 和Cu[19]。从图6 中还原阶段失质量增加和氧化阶段增质量减少的现象来看,也验证了这样的结论。此时,循环过程中的氧化还原对逐渐从Fe2O3-Fe3O4和CuFe2O4-CuFeO2转 变 为Fe3O4-FeO/Fe 和CuFeO2-Cu。此外,Fe3O4的还原反应为吸热反应(反应(11)),且FeO 的氧化反应较Fe3O4放热更少(反应(12)),因此也会导致氧化还原阶段中的温升下降。结合图3 来看,磨损带来的OC 质量损失较小,因此烧结才是导致此阶段中温度变化的主要原因。

在第160—165次循环过程中,氧化阶段的温度峰值相较于阶段(Ⅰ)和阶段(Ⅱ)有明显的下降,且温度峰值出现了向右偏移。这表明此时OC 受烧结影响,O2氧化OC 的过程进一步受阻,只有部分处于还原态的OC 得到了氧化。同时,还原阶段的温度呈现持续下降的趋势,表明此时OC与H2的反应主要为吸热或微放热反应(反应(5)、(11)、(13)和(15)),也证明了此时OC 中铁氧化物和铜氧化物在较低的价态下被还原,而还原生成的单质铜、单质铁和维氏体的形成促进了OC 的团聚。更具体地说,团聚的形成是由于OC 在高还原度时颗粒之间形成烧结颈,使得颗粒相互黏结[20]。

另外,单质铜和单质铁的形成也可解释第152 次循环时床内温度的突然上升:一方面,单质Fe、Cu的纳微结构熔融后形成的液相在表面张力的作用下铺展,使得边角曲率半径变大,因此熔点重新升高,液相重新凝固放出热量;另一方面,温度升高时通常使界面张力下降,而缩小比表面积会引起系统的焓值降低,从而发生放热反应。因此,床层升温的原因可能是由颗粒表面Fe、Cu纳微结构的熔化相变和表面积缩小的共同作用引起的。同时,这样的结果也表明了OC 在第152 次循环时开始烧结,此时的烧结温度为871.3℃。

2.4 载氧体形貌表征分析

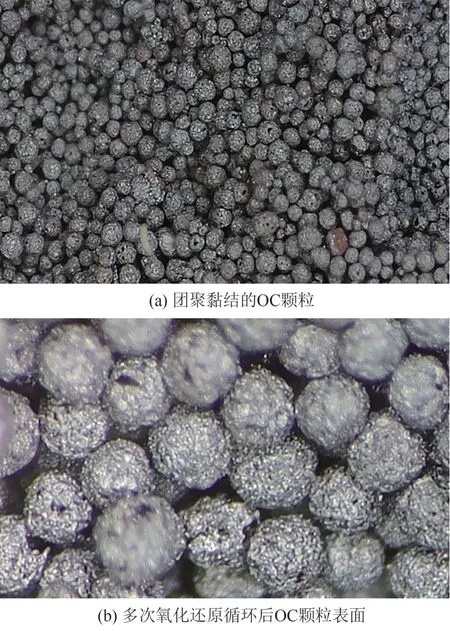

图10 显示了182 次氧化还原循环后床层表面的OC图像,可以明显看到,OC颗粒在球形相切点处相互黏结并形成了较大的团聚体,这是由于多次循环后OC 被深度还原,一些低价态的铜、铁单质在颗粒表面析出,而这些微小的铜、铁单质在高温下熔融,并在颗粒碰撞时相互黏结,从而导致颗粒团聚。此外,还观察到床层内因沟流而形成的孔道。图11 显示了床层内部OC 颗粒的形貌。显然,大多数OC 颗粒在循环反应后保持了球形形态,表明OC 具有良好的机械性能。此外,与新鲜的OC相比,反应后的OC颗粒表面更加光滑,这是由在长期氧化还原循环以及流化过程中颗粒之间碰撞磨损导致的。由于OC 颗粒在循环后保持了原有的球形形貌,在失流发生后床层整体的孔隙度较高,流化气体仍然可以通过颗粒之间的缝隙流出,因此在失流发生后床内压降没有出现明显下降。

图10 氧化还原循环后床层表面的OC颗粒图像Fig.10 Image of OC particles on the bed surface after redox cycles

图11 氧化还原循环后床层内部的OC颗粒图像Fig.11 Image of OC particles inside the bed after redox cycles

从OC 颗粒团聚烧结的成因来看,颗粒温度过高是导致OC 颗粒烧结的直接因素,而载氧率过高是团聚烧结的根本原因。较高的载氧率和在燃料反应器中过长的停留时间将导致OC 过度还原,而较低价态的金属氧化物塔曼温度较低,容易在较高的温度下熔化,进而在颗粒流化过程中碰撞接触到其他颗粒而发生黏结,并最终导致颗粒团聚引发失流。因此,从抑制天然矿石OC 团聚烧结的角度来看,降低OC的载氧率并减少OC在燃料反应器中的停留时间,能够提高OC 在工业上的安全运行。

3 结论

针对喷雾干燥造粒法制备的复合赤铁矿和铜矿石载氧体,在FB-TGA上对其进行了循环测试,探究了该载氧体的磨损、氧化还原性能和烧结特性。主要结论如下:

1)在磨损测试中,由于少数OC 颗粒表面存在因细微颗粒富集而产生的不规则凸起,因此在流化初期根据不规则颗粒的圆角效应,颗粒磨损率较高,随着不规则凸起的减少,颗粒磨损率逐渐降低,并在6 min 后维持在0.28%/h。载氧体的氧化还原循环测试结果表明,在多次氧化还原循环后,载氧体由于受到化学应力和热应力的共同作用,颗粒内部的磨损逐渐加强,OC 失质率增加。在第140次循环后,载氧体因团聚失流颗粒,磨损失质量几乎为0,同时Δmo,n和Δmr,n无明显下降,表明OC 的氧化还原活性没有因团聚烧结而下降,OC 在循环过程中的释氧率始终维持在1%左右。此外,由于吹扫过程中OC 质量无明显下降,证明OC无氧解耦功能。

2)对循环过程中的温度变化进行了分析,结果表明,载氧体在前100 次循环过程中均进行了充分的氧化还原,此阶段中Fe2O3-Fe3O4和CuFe2O4-CuFeO2为主要的氧化还原对,在第100 次循环后载氧体的氧化阶段受阻,活性相在还原阶段被进一步还原至更低价态,从而加深了颗粒团聚。在第152次循环时,随着Fe、Cu单质在OC 表面的析出黏结,纳微结构的熔化相变和表面积缩小,导致床层温度快速上升。

3)形貌表征显示,OC颗粒团聚发生于OC颗粒的球形相切点处,这是由于多次循环后颗粒表面析出的一些低价态的铜、铁单质在颗粒表面熔融,并在颗粒碰撞时相互黏结,从而导致颗粒团聚并最终失流。因此,颗粒温度过高是导致OC颗粒烧结的直接因素,而载氧率过高是团聚烧结的根本原因。从抑制天然矿石OC团聚烧结的角度来看,降低OC的载氧率并减少OC在燃料反应器中的停留时间,能够提高OC在工业上的安全运行。