全军电子装备智能化维修保障的改进建议

2022-09-03杜时杰苌军红

■ 杜时杰 苌军红

随着众多新型武器系统研制成功,诸多电子装备遇到了产能与故障同步提升的问题,部队官兵对其可靠性多有怨言,维修部门对这些新型复杂电子装备,缺少充分的原理认知、缺少检测维修手段,严重阻碍了当前军事装备快速发展的建设需要。美军在新型装备研制合同中均提出了PHM(Prognostics and Health Management,故障预测与健康管理)健康管理智能诊断的技术要求,并进行了成功的应用。受制于基础薄弱、技术成熟度、研制周期、经费等问题制约,我军装备至今尚未见到类似的有效应用和成果推广。本文详实地分析了当前形势、问题根源,比较了诸多解决方案的利弊,以问题为导向,针对电子产品硬件随机失效的自然规律,充分理解众多国军标和国标之间的技术关联,按照型号研制中设计、工艺、质量、检验、六性、管理部门普遍接受的要求,从总体论证的宏观角度到信号处理的微观角度进行了充分的研究和实践,对多个重点型号的成功经验进行总结,创造性地形成了这一全军普适的电子装备质量监测、安全预警、智能诊断系统总体设计方案与实现方法。

一、新形势下装备智能化保障的需要

目前我军主战装备均采用三级维修体系(基层级、中继级、基地级),其管理体制、维修方式主要参照机械化装备维修保障特点规律构建,已经很难适应未来信息化战争条件下部队装备维修的需求,存在着诸多不足,比如:

(1)层级偏多的维修作业体系难以适应装备高效化维修的要求,部分装备上装与平台由于维修管理体制的不同,结构特点和故障规律的差异,使得两者没有作为一个完整的系统实施全寿命、全系统维修。

(2)相对滞后的方法手段难以适应装备智能化维修的要求,社会面已经成熟的资源可视化、虚拟维修、远程维修、交互式电子技术手段等技术,促进了传统监测与诊断技术进步,推动了维修决策支持系统的智能化发展,加速了维修信息系统与作战指挥等系统的融合。现有装备维修仍以传统的拆解、检查、修复(换件)、组装、试验为主,维修新技术、新方法并未充分发挥其作用。

美军已经实现了装备保障的成功转型,F-22 猛禽战机在80 年代设计初期便采用先进的两级维修体制进行了自主诊断和故障预警的功能设计,使其在战备完好性、战场生存性、精准维修、智能诊断、安全预警等多方面的能力大大提高,全寿命周期的费用显著降低,极大的推动了三级维修体制向两级的变革。

民用产品的保障也出现了很多创新且成功的做法,通过供应链集成、大数据云平台等手段,对保障进行优化,并将它变成一种战略优势,这对推行装备智能化保障转型是个很大的鼓舞。比如:奔驰已经不再将备胎、千斤顶作为随机备件,而是在出现问题后,提供云平台调配最近的4S 店提供备胎更换服务。这样可以在满足客户需求的同时,既表现出良好的反应能力,也省去很大的成本。

美国国防部颁布的DoDD5000《国防采办》指出“保障性和持续保障是武器系统性能的关键要素”。打仗就是打保障,为适应新形势下军事战争对装备智能化保障的要求,随着装备信息化的提升,创新维修技术的应用,尤其是先进智能诊断技术的快速发展,为了提高装备完好性、提高保障效率、降低保障费用。应重点发展智能化检测、监测技术,建立智能化、信息化的装备质量管理、维修保障体系,实时搜集和整理装备技术性能和关键系统的状态参数,为故障预判、故障定位、快速维修提供依据,并预测装备故障和剩余寿命,从而提升任务成功率、装备可用性和安全性、避免不必要的维修,从而适应装备精准、智能、高效的维修保障要求。

二、发达国家装备智能化保障的主要做法和收益

装备智能化保障要求在装备研制初期就开展两级维修体系所必需的测试性设计,以预置BIT(built in test,机内测试)模块的方式开展自检或状态监控,以预留可检测点结合ATE 的方式开展故障检测或诊断,并综合传感采集、人工智能、嵌入式信号处理、网络通信等技术,对装备状态进行实时或接近实时的健康评估,采取科学的维修措施,在出现早期故障征兆时进行科学的维修,同时保证设备的安全性、可靠性。

因其在设计早期进行了融合,从而可以实现全寿命周期的应用,比如:

(1)研制阶段可以应用于装备质量检测、监测,确保将合格的装备交付部队。

(2)按照装备实战化的考核要求,在试验鉴定阶段可以实现状态鉴定、作战试验、列装定型、在役考核、事故追溯等环节的质量监测和责任界定。

(3)服役阶段可以实现安全预警、智能诊断功能。

(4)维修保障阶段实现精准维修、辅助决策功能。

(5)实现事前预防、事中考核、事后追溯的装备全寿命周期合同质量监管。

(6)可以解决现行预防性维修的诸多弊端,如:费用高、备件库存多、过早拆卸部件、不能预先防止灾难性故障、不能记录和再现NFF 故障等。

由于装备智能化保障的诸多收益,美军积极开展了一系列的型号应用,如:

①空军开展了预测与健康管理系统(JSF-PHM,Joint Strike Fighter-PHM);

②海军开展了综合状态评估系统(ICAS,Integrated Condition Assessment System);

③陆军开展了陆军诊断改进计划(ADIP,Army Diagnostic Improvement Program)等。

开展智能化保障的收益颇丰,以F-35 联合战机JSF-PHM 为例,其装备保障规模减少了50%,出动架次提高了25%,保障费用减少了30%,维修人员减少了20%~40%。

三、装备智能化保障的主要技术实现方法

美军规划和构建装备智能化保障是以测试性、故障诊断技术为基础,集故障检测、状态影响评价、故障处置、辅助引导、预测装备运行趋势和使用寿命,为装备使用和维修人员提供维修决策支持。

以美国NASA Diagnostics and Prognostics Group 开展飞行器综合健康管理的应用为例,其将智能化保障的核心工作划分为故障检测、诊断、预测和辅助决策等进行研究,其核心是:故障诊断技术、可靠性系统工程技术、容错控制技术。

(1)现有的故障诊断技术可大致分为基于模型的方法、基于数据的方法和基于知识的方法三类。表1 中对这三种故障诊断方法的优缺点进行了简单的总结。值得一提的是:这三种方法各有利弊,没有一种方法可以解决所有问题,不能一味求全,否则会导致无可用的方案。

表1 不同故障诊断方法的对比

目前国内外对电子装备故障检测、诊断、预测技术的研究主要集中在对正常功能电学指标(电压、电流、频率等)偏离的检测,最大的障碍是电子产品功能各异、构成复杂、集成装配后不易检测,另外电子产品故障具有不确定性、不稳定性以及非线性等特征,且电子产品间歇性故障难以检测。如果针对每一型电路板卡定制一个专用的故障检测、预警电路,需要设计师增加大量的原理设计变更、Layout 布局变更、电路结构变更、试验鉴定、联调测试等工作,并且设计师普遍担心附加的检测电路的兼容性和可靠性会对其功能电路构成影响、降低其功能系统的可靠性、增加了成本、增加了联调测试风险、增加了排故困难、会严重拖长研制周期,并影响自身的绩效考核。因此目前尚无获得广泛认可的成熟的电子产品智能诊断预警系统。

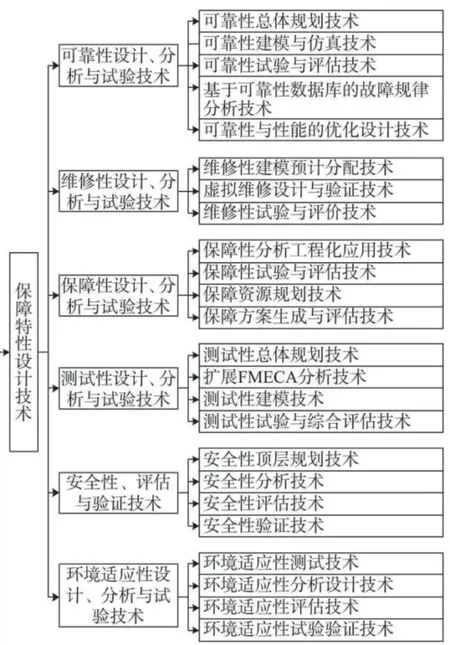

(2)2015 年国务院发布的《中国制造2025》明确指出:加强可靠性设计、试验、验证技术的研究与应用。推广先进的在线故障预测与诊断技术及后勤系统;国产关键产品可靠性指标达到国际先进水平。中国要从制造大国走向制造强国,可靠性系统工程是唯一的可行之路。钱学森说“可靠性是设计出来的、生产出来的、管理出来的”。装备智能化保障最关心的故障检测、监测、预警与产品设计特性紧密相关,主要包含六个方面:可靠性、维修性、测试性、保障性、环境适应性和安全性。如图1所示:

图1 装备质量特性设计技术

可靠性系统工程是围绕产品质量保障规律组织管理的工作方法论,其指标共有七个方面,分别是:长寿命、高可靠、快诊断、能预测、易维修、好保障、要安全。这七个方面的要求在可靠性系统工程的技术体系里都有对应的定量指标,如何做好这一工作,本质上是故障和应对故障的权衡,如图2 所示:

图2 可靠性系统工程中故障和故障应对策略

这些工作看似分散,实则具有内在的必然联系,如果处理不好,就会出现工程中常说的“两张皮”现象。以FMEA(Failure Mode and Effect Analysis,失效模式和影响分析)为例,其主要目的是发现、评价产品/过程中潜在的失效及其后果;找到能够避免或减少潜在失效发生的措施并且不断地完善。能够容易、低成本地对产品或过程进行修改,从而减轻事后修改的危机。并找到能够避免或减少这些潜在失效发生的措施。

然而很多企业实施过程中存在诸多误区,比如:

把FMEA 作为一份体系要求的文件来做,为了完成文件而做文件。通常在设计或者过程结束才开始补文件,经常会以客户开发时间节点太短为由,不愿花时间来分析风险,问题发生后来临时补救,反而导致更多的投入。

①FMEA工作被安排成某个人的工作,而不是一个团队工作。研发部、制造部、生产部、质量部和物流部等很少会在设计初期共同讨论风险及其避免的方法。

②为应付产品定型、军方检查、体系审核等需要,把FMEA 作为形式工作之一,或错误地把FMEA 文件全部交给可靠性人员来做,设计工程师、工艺工程师没有参与到潜在失效分析工作中。

③错误的认为FMEA 是解决问题的工具,FMEA 是负责提出问题、识别问题的工具,真正的解决问题需要专家团队做专题研究,从设计标准或者设计指导书来进行检测、预防。

④错误的认为FMEA 是不变的,FMEA 经验积累的过程,是动态文件。

⑤DFMEA(Design Failure Mode and Effects Analysis)忽视顾客的要求,没有对用户要求逐条分析,大多数PFMEA 不参考DFMEA。

(3)容错技术是提高系统可靠性的重要途径。所谓容错:就是容许错误,是指设备的一个或多个关键部分发生故障时,能够自动地进行检测与诊断,并采取相应措施,保证设备维持其规定功能,或牺牲性能来保证设备在可接受范围内继续工作。错误一般分为两类:第一类是先天性的固有错误,如元器件生产过程中造成的错误、线路与程序在设计过程中产生的错误。这一类的错误需对其拆除、更换或修正,是不能容忍的。第二类是后天性的错误,它是由于设备在运行中产生了缺陷所导致的故障。这种故障有瞬时性、间歇性和永久性的区别。

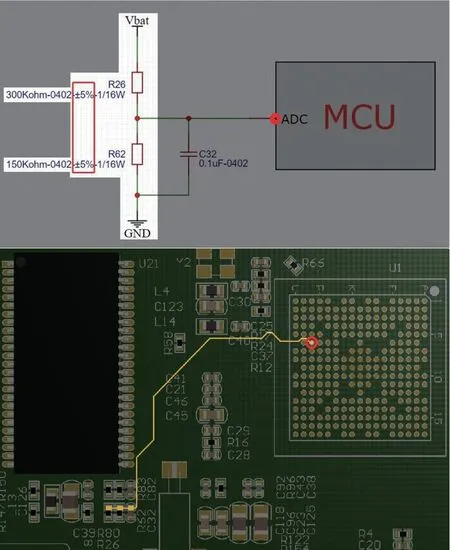

2021 年12 月24 日国家质检总局通告,华晨宝马汽车有限公司召回生产日期从2021 年4 月30 日到2021 年8 月27 日的国产iX3 电动汽车,共计1974 量。原因是“动力电池内部触点系统插接口针脚处焊接质量不良,可能导致温度/电压实际值和测量值出现偏差”,以图3 为例:

图3 电池分压电压侦测原理

以图3 电池分压电压侦测原理为例,如果测量电池剩余电量的传感器引脚虚焊,会产生额外的阻值,就会把3.7V 识别为3.5V,这个数值经过ADC 芯片转换,再传给MCU 计算差的可不是0.2V(可能是电量骤降20%),剩余电量不足就会强制启动待机模式,中控屏幕就可能在明明有电的情况下出现黑屏。

本案例如果按照可靠性系统工程的思想,按照GJB1391《故障模式、影响及危害性分析程序》通过分析潜在的失效模式并根据其严重程度,发生几率和发现的难易程度进行优先排序。就可以识别到MCU、R62、R26 为可能导致系统功能失常的关键件,且严酷度等级较高,发生频率较高,采取容错设计、安全监控手段,就可以得到有效的避免。由于缺少严谨的科学工作态度导致了众多惨痛事故,比如:

1998 年瑞士航空111 号班机发生空难,经事故调查发现其中一根电线上有电弧,由此便推出了空难原因:由电线短路引起的火花点燃了聚对苯二甲酸乙二酯(PET)隔热层,造成229 人遇难的惨痛事故。

2014 年亚洲航空8501 号班机发生空难,经事故调查发现是由其方向舵限动器的电路焊点存在虚焊,在过去一年内出现了23 次重复的故障,却没有得到及时有效的根治,在当晚的飞行中,故障反复出现,导致了3 次警报,第4 次警报时飞行员错误造作最终导致飞机失速坠毁,造成162 人遇难的惨痛事故。

图4 GE235班机事故调查报告pin34焊点的切片影像

2015 年台湾复兴航空235 号班机发生空难,事故调查员将飞行数据输入模拟机,并重建了事故过程。发现右侧发动机传感器的电路板因为虚焊,导致系统误判发动机失效。紧接着飞行员错误操作最终导致飞机坠毁,造成43 人遇难的惨痛事故。

四、总结

2021 年陆军装备部发布的《关于加快推动陆军装备高质量高效益高速度低成本发展的倡议书》指出,探索推开“研产供修管”一体化维修保障模式,实施维修保障经费定额拨付,倒逼设计、制造和生产环节就关注维修管理问题,进一步强化质量意识、服务意识和成本控制意识。

当前将质量进行体系化的建设,融入到设计中,将质量控制点前移至生产制造环节,将智能制造在早期失效期获得的数据转变为模型,与设计进行融合,就可以实现全寿命周期、全电系统的质量提升和智能化提升。以问题为导向,可以将军方关心的重大故障、重复故障,在可靠性、测试性、维修性、保障性设计中进行工程实现,可以“故障”倒逼标准升级、倒逼产业升级、倒逼技术升级,可以非常有力的支撑军委提出的装备实战化的试验鉴定、在役考核的质量管理,推动装备采购合同监督管理等工作,为我们从制造大国走向制造强国奠定坚实的质量基础。