胶结充填体顶板承载层厚度的尖点突变模型及其应用

2022-09-02王万银李文辉

赵 奎 王万银 曾 鹏 龚 囱 梁 楠 李文辉

(1.江西理工大学资源与环境工程学院,江西 赣州 341000;2.江西省矿业工程重点实验室,江西 赣州 341000)

下向水平分层胶结充填采矿法自20世纪60年代引入至中国,在高效回采、绿色矿山的大背景下,快速发展并广泛应用在我国的金属、非金属矿山[1-2]。下向水平分层胶结充填采矿法自上而下回采矿体,采场回采进路上方的直接顶板为胶结充填体,胶结充填体顶板的稳定性是矿山安全回采的前提。为控制开采成本,通常胶结充填体顶板是由低灰砂比的充填体(接顶层)与高灰砂比的充填体(承载层)上、下布置组成[3]。其中,上部充填体(接顶层)强度低、力学性能差,难以发挥承载作用;而下部充填体(承载层)强度高、力学性能好,起主要承载作用[4]。然而,高灰砂比充填成本普遍高于低灰砂比充填。若承载层厚度设计太厚,将导致矿山开采成本增大;厚度太薄,则难以保障下分层回采作业的安全。因此,设计合理的承载层安全厚度对于采用下向水平分层胶结充填采矿法的矿山具有非常重要的现实意义。

目前,学者们对胶结充填体顶板承载层安全厚度的合理留设往往从梁、板力学模型出发结合可靠度理论或安全系数法进行分析[5-7]。该类方法在对承载层厚度的计算过程大都是半定量分析,难以真实反映顶板的力学状态及损伤情况,因此计算结果与工程实际存在较大偏差[8]。研究表明[9],当采场承载层厚度小于临界厚度时,充填体顶板发生突变失稳,其实质是充填体顶板位移从连续渐近变化至非线性跃变的变形过程。

随着现代非线性理论发展,突变理论作为一种研究系统从连续变化到不稳定变化跃变的非线性数学模型,是岩土工程中稳定性分析的重要手段[10]。如白梦月等[11]基于强度折减法构建了不同安全系数下边坡能量突变模型,计算得到许东沟矿下盘岩体边坡安全系数为1.64;蒋腾飞等[12]采用圆锥台力学模型简化出岩溶基坑防突层失稳尖点突变能量判据,并推导出岩溶基坑防突层的厚度计算公式;杜崧等[13]基于突变理论以块体突变级数的隶属度值为评价指标,构建了多因素影响下地下洞室块体稳定性评价模型。

有鉴于此,本文采用数值模拟研究不同承载层厚度下充填体顶板位移值,在此基础上构建顶板位移尖点突变模型,根据不同承载层厚度下顶板位移突变特征值,得到充填承载层理论安全厚度,最后通过现场试验验证理论计算的可行性,为采用下向水平分层胶结充填采矿法的矿山承载层厚度设计提供依据。

1 承载层位移尖点突变模型

1.1 突变理论

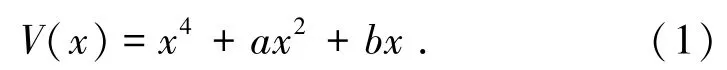

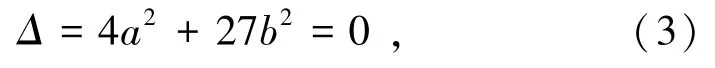

尖点突变初等模型结构形式简单,且能够很好解释因结构因素变化导致的整体工程突变失稳的现象,在岩土工程领域应用广泛。其势能函数是由1个状态变量x以及2个控制变量a、b构成的一元多次函数,即:

对式(1)求导可得到尖点突变模型的平衡曲面方程,即:

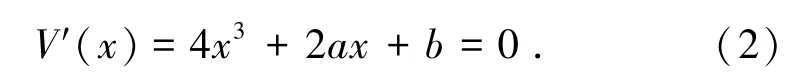

由式(2)可知,系统尖点突变模型的平衡曲面是由变量(x,a,b)构成的空间曲面M,如图1所示。

图1 尖点突变模型平衡曲面Fig.1 Equilibrium surface of Cusp catastrophem odel

图1中系统模型的平衡曲面在空间表现为1个两侧连续光滑、中间跃变褶皱的连续曲面,依据光滑程度可将曲面划分为上叶、中叶、下叶3个区域。其中,上叶与下叶区域表示系统处于平衡稳定的状态;中叶表示系统处于不稳定的状态;上叶、下叶与中叶的交线表示系统由稳定状态跨越到不稳定状态的突变临界点集,称为奇点集S。它是由系统势函数二阶导数V″(x)=12x2+2a=0与平衡曲面方程的解集。曲线l为奇点集在a—b面中的投影,称为分歧点集(也称为突变点集),在a—b面上的函数方程为

式中,Δ为分歧方程的解。

当控制因子(a、b)落在曲线l上时(Δ=0),系统处于临界突变状态;当控制因子(a、b)落在曲线l外时(Δ>0),系统处于稳定平衡状态;当控制因子(a、b)落在曲线l内时(Δ<0),系统处于不稳定状态。

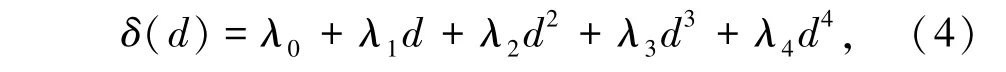

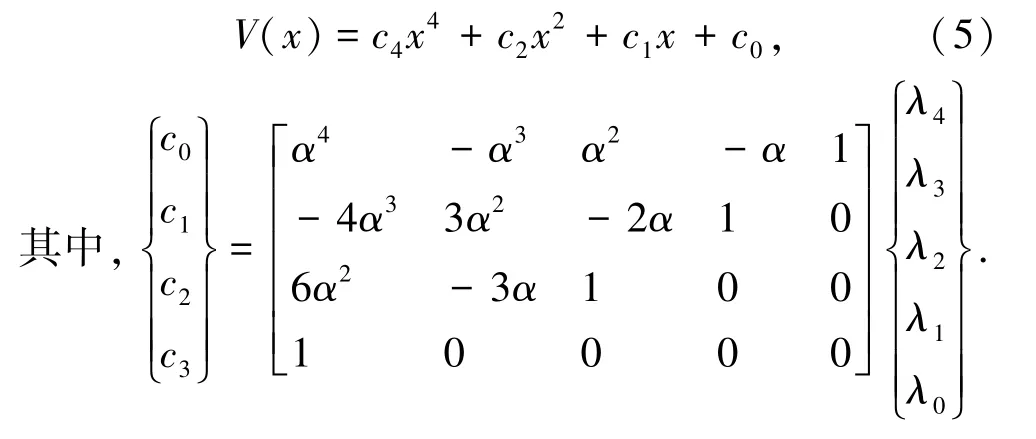

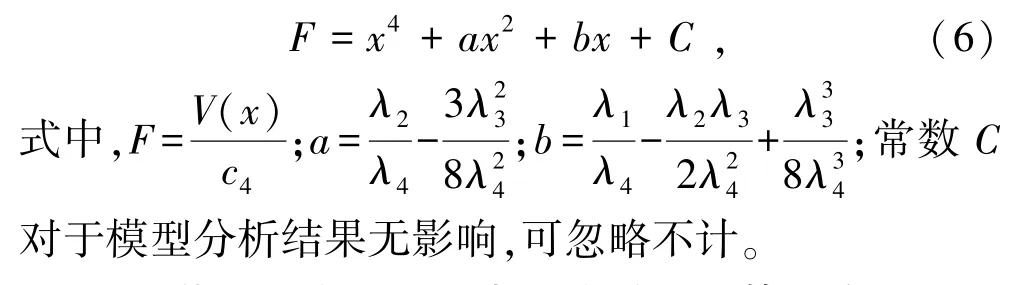

1.2 位移尖点突变模型

研究表明[14-16],回采进路开挖后,充填体顶板中间部位发生的位移较其他部位更加明显。随着承载层厚度的变化,通过数值模拟软件获取回采进路开挖后充填体顶板中间部位的位移,对厚度、位移进行4次多项式拟合,得到位移—厚度的函数关系式:

式中,λ0、λ1、λ2、λ3、λ4为待定参数。

引入无量纲参数d=x-α,代入式(4)进行变换,得:

对式(5)进行变量代换,转换为尖点突变模型得标准势函数形式:

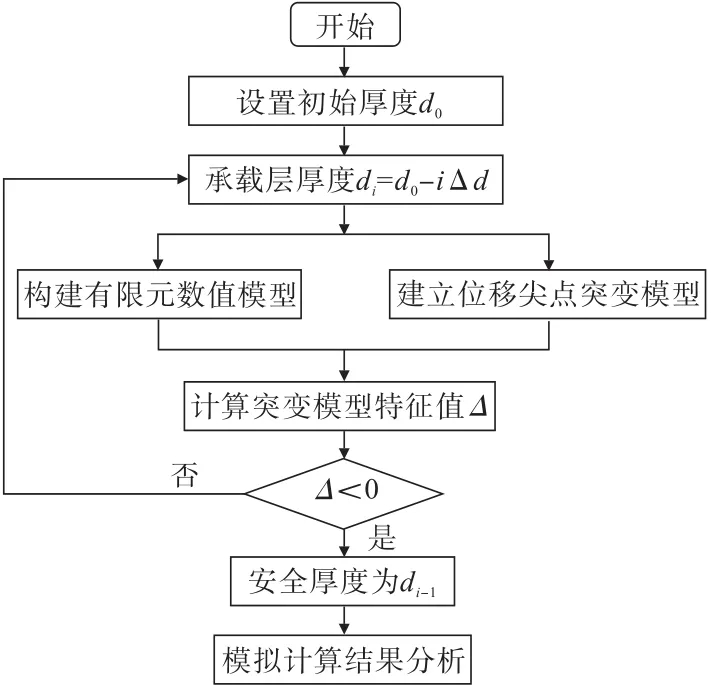

1.3 承载层安全厚度尖点突变模型计算方案

下向胶结充填采矿法中承载层安全厚度的计算步骤如下:

第一步,依据回采进路高度,设定足够安全的承载层厚度初始值d0,通过数值模拟软件,构建下向水平分层充填采矿法回采进路模型,得到回采进路开挖后充填体顶板的位移值。

第二步,按照一定梯度Δd,建立不同承载层厚度模型。其中,第i次计算承载层的厚度值为d0-iΔd。

第三步,绘制不同承载层厚度顶板中间位移的散点图,由式(4)构建出位移尖点突变模型。

第四步,计算不同承载层厚度的位移突变特征值Δ,确定位移发生突变的承载层厚度di,将发生突变前一次的厚度di-1视为承载层的安全厚度。

第五步,输出发生位移突变的回采进路模型计算结果中的最大主应力云图、塑性区分布图,验证位移尖点突变模型计算结果的可靠性。

具体计算分析流程图,如图2所示。

图2 计算分析流程Fig.2 Cornputational analysis process

2 工程应用

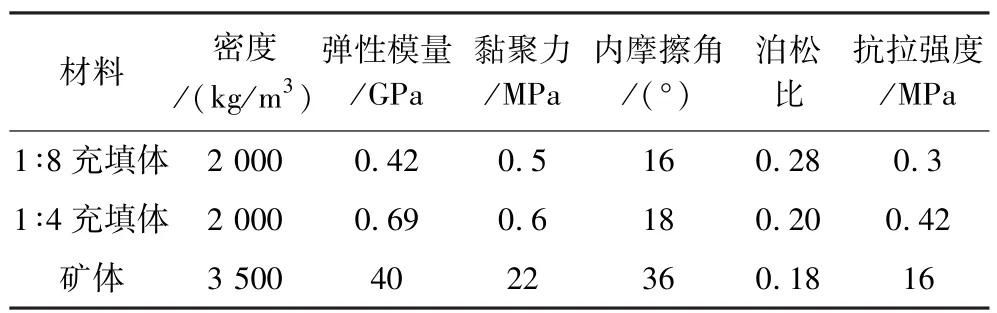

某铜矿山采用下向水平分层胶结充填采矿法,中段高度40 m,主要生产采场标高为-360 m,设计回采进路断面尺寸(跨度×高度)为5 m×4 m,承载层为灰砂比1∶4的胶结充填体,接顶层为灰砂比1∶8的胶结充填体,相关物理力学参数见表1。

表1 相关物理力学参数Table 1 Relevant physical-mechanical parameters

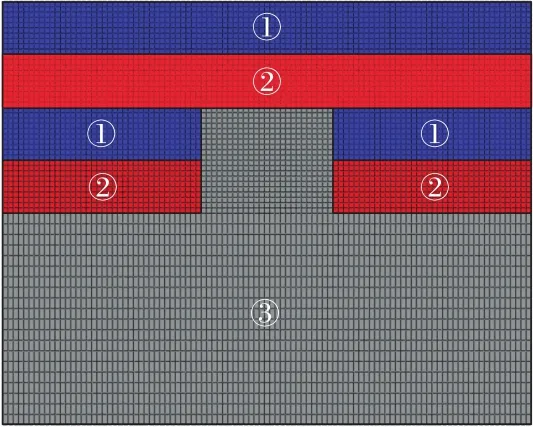

2.1 数值模型

根据矿山生产实际,采用ABAQUS数值软件构建回采进路开挖模型,为消除模型边界约束对计算结果的影响,设置模型整体尺寸为回采进路开挖尺寸的4倍(长×宽为20 m×16m)。模型整体为平面应变模型,网格划分类型为四边形网格,模型计算着重研究回采进路开挖后充填体顶板的变化特征,回采进路上方充填体网格尺寸控制为0.2 m,回采进路下方矿体尺寸控制为0.4m,共6 060单元,6 222节点,图3为承载层厚度2 m时的网格模型。其中,实面①代表1∶8充填体,实面②代表1∶4充填体,实面③代表矿体。

图3 回采进路模型Fig.3 Model of stoping route

为保证模型计算承载层安全厚度的可靠性,在设计工程条件时,应尽量选择最不利于承载层稳定的工程结构,模拟时作如下假设:回采进路两帮为充填体,该工况下充填体顶板稳定性最差[17]。该采场上覆充填体高度为30 m,模型底部及两侧指定位移边界约束。

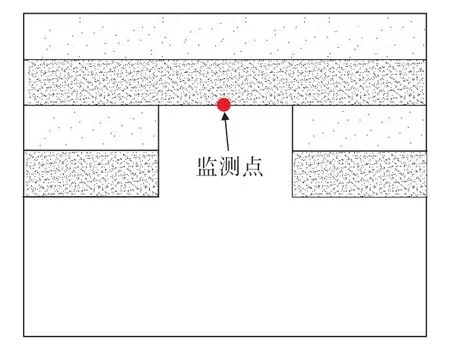

2.2 计算结果及分析

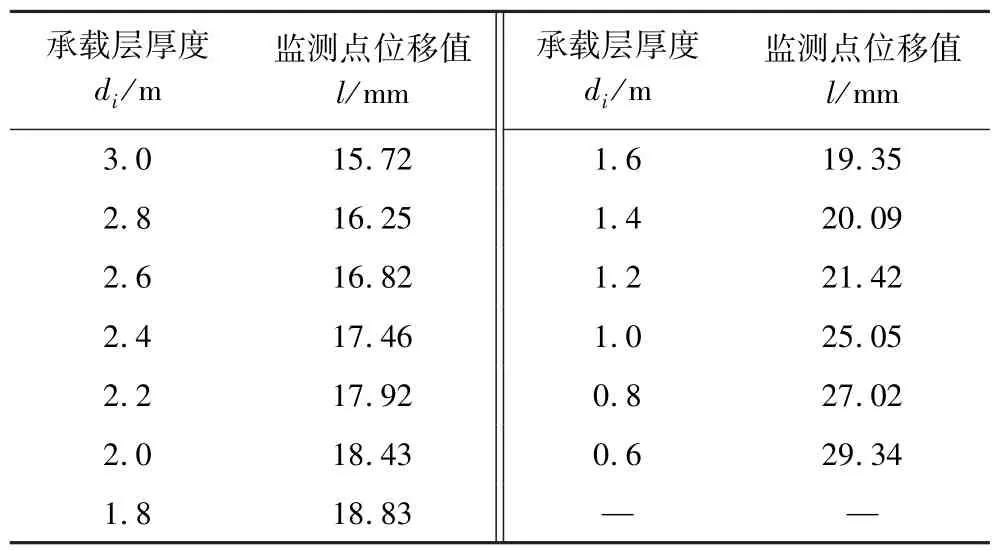

设定承载层厚度初始值d0为3 m,建立不同承载层厚度计算模型,模拟各厚度下回采进路开挖后的充填体顶板的力学状态。选择充填体顶板中点作为位移监测点,监测记录不同承载层厚度下回采进路开挖后监测点位移值,监测点示意如图4所示,计算结果见表2。

图4 监测点示意Fig.4 Schematic of monitoring point

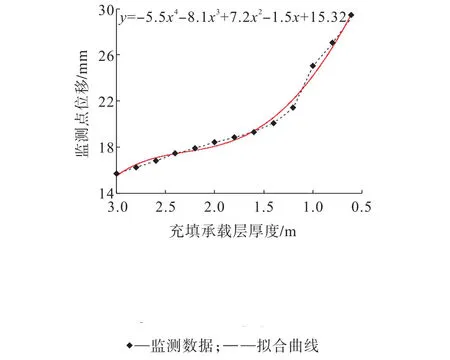

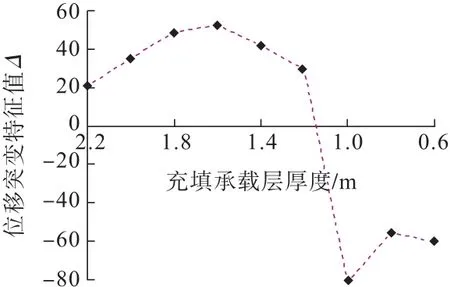

由表2可知,监测点位移值随承载层厚度的减小呈现递增趋势。对数据进行拟合,并将拟合后数据代入式(6)与式(3)中,计算位移尖点突变模型的突变特征值Δ。其中,不同承载层厚度下监测点位移拟合曲线如图5所示,位移突变特征值随承载层厚度变化曲线如图6所示。

表2 不同承载层厚度监测点位移值Table 2 Displacement values of monitoring points with different bearing layer thickness

图5 监测点位移拟合曲线Fig.5 Displacement fitting curves displacement of monitoring points

图6 位移突变特征值随承载层厚度变化曲线Fig.6 Variation curve of displacement catastrophe eigenvalue with bearing layer thickness

由图5可知,承载层厚度减小至1.0 m前,监测点位移值随承载层厚度的折减缓慢增长,增长曲线近乎线性;承载层减小至1.0 m时,监测点位移值相较于承载层厚度为1.2 m时发生较大程度变化。由图6可知,承载层厚度减小至1.0 m时,位移尖点突变模型特征值小于0,发生突变,说明此厚度下回采进路开挖后充填体顶板发生失稳破坏。由图6可得出,当回采进路断面为5 m×4 m时,胶结充填体顶板承载层的安全厚度为1.2 m。

2.3 位移突变区间结果分析

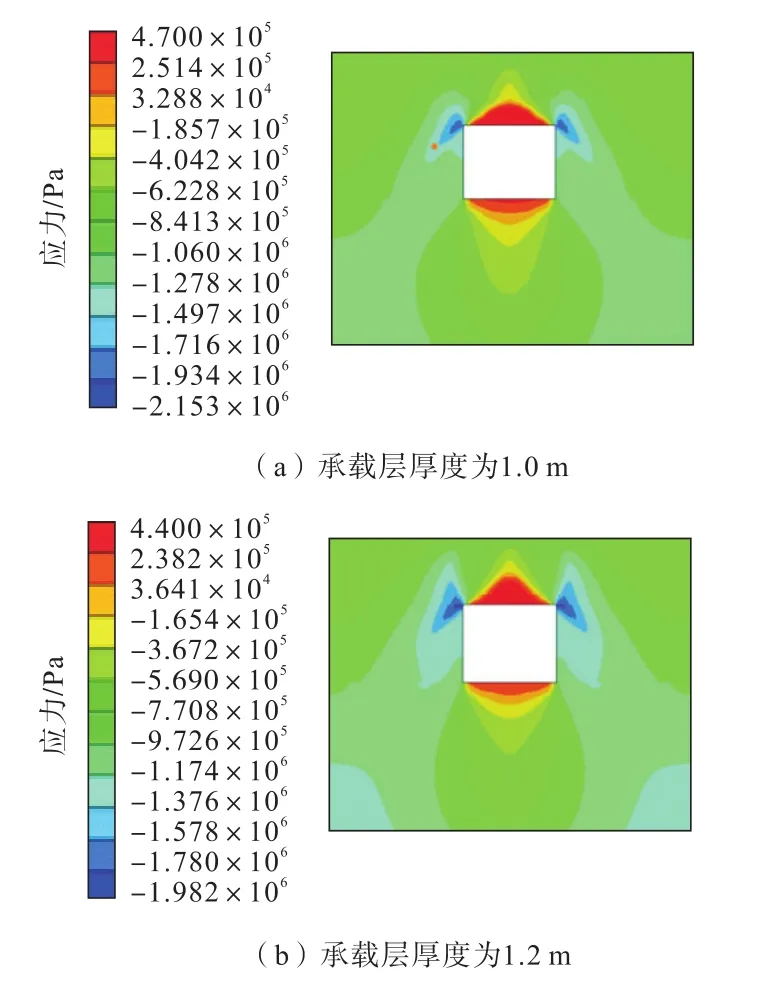

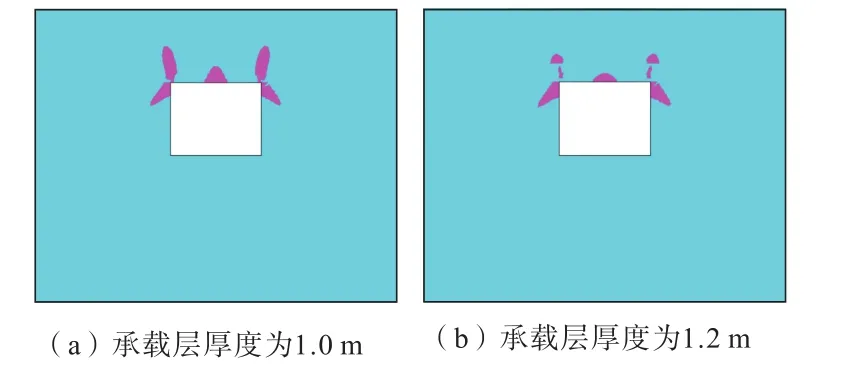

为验证承载层安全厚度计算结果的可靠性,基于ABAQUS软件的可视化窗口,输出承载层厚度为1.2、1.0 m时,模型的最大主应力云图、塑性区分布图,如图7、图8所示。

图7 最大主应力云图Fig.7 Nephogram of maximum principal stress

图8 塑性区分布Fig.8 Distribution of plastic zone

由图7可知,回采进路开挖后,进路顶板、底板处拉应力集中,进路两帮压应力集中。其中,当承载层厚度为1.0 m时,顶板中的拉应力极值0.47 MPa,压应力极值2.15 MPa;当承载层厚度为1.2 m时,顶板中的拉应力极值0.44 MPa,压应力极值1.98 MPa。2种厚度下,顶板拉应力极值均大于承载层充填体的抗拉强度,承载层厚度为1.0 m时,顶板应力集中更明显。

由图8可知,回采进路开挖后,充填体顶板在进路中间发生拉裂破坏,在进路两侧发生剪切破坏。当承载层厚度为1.0m时,顶板在回采进路进路中部及两侧均出现连续的塑性破坏,顶板中间及两侧塑性区分布长度超过了承载层厚度,顶板发生失稳破坏;当承载层厚度为1.2 m时,顶板两侧塑性区分布不连续,中间塑性区分布长度未超过承载层厚度,顶板内产生了一定面积的塑性破坏,顶板处于临界失稳状态。

由以上分析可知,当承载层从1.2 m减小到1.0 m时,承载层作为回采进路充填体顶板发生失稳破坏,验证了位移尖点突变承载层安全厚度计算结果的可靠性。

3 工程实际效果

根据计算得出的承载层安全厚度值,综合考虑实际生产中影响充填体顶板稳定性因素,如爆破振动等。同时结合矿山的实际操作性,最终推荐当回采进路断面为5 m×4 m时,充填承载厚度值为1.5 m。

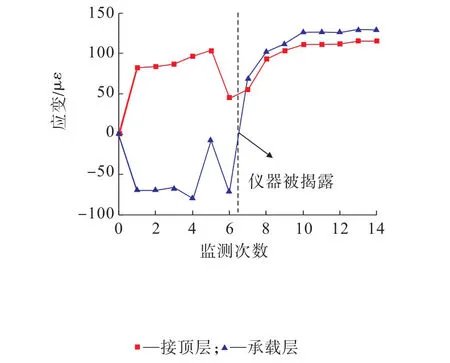

为验证承载层安全厚度的可靠性,在S2采场15分层7分条回采进路充填前,预先埋设应力计、应变计2种监测仪器,仪器分别竖向布置在充填体顶板接顶层与承载层内部。当下一分层回采时,监测15分层的充填体作为顶板被揭露前后的变化特征。其中,图9为回采下一分层时位于接顶层与承载层内部的应力计监测结果,图10为相应的应变计监测结果。

图9 应力计监测结果Fig.9 Results of stress meter monitoring

图10 应变计监测结果Fig.10 Results of strain gauge monitoring

现场监测结果表明,胶结充填体作为顶板被揭露前后,顶板力学状态变化幅度小,承载效果好。其中,顶板揭露后,最大拉力值为7.8 kN,应变最大值小于150με,在充填体顶板安全变形范围内[18]。图11为回采下一分层时上一分层胶结充填体顶板被揭露后照片,充填体顶板整体性好、无明显异常区,保障了进路采场的安全。

图11 胶结充填体顶板照片Fig.11 Site photos of cemented filling roof

4 结 论

(1)根据下向水平分层胶结充填采矿中充填体顶板位移非线性变化特征,建立了顶板位移尖点突变模型,得到了不同承载层厚度下模型位移突变特征值,提出了充填承载层的安全厚度计算方法。

(2)结合矿山工程实际,基于ABAQUS有限元数值软件,构建了断面尺寸为5 m×4m的回采进路开挖模型,计算了不同承载层厚度下回采进路开挖后的充填体顶板位移值及位移突变特征值。计算结果表明,当回采断面尺寸为5 m×4m时,承载层厚度小于1.2m时,进路顶板两侧拐角处形成连续塑性区;承载层厚度为1.0~1.2 m时,位移突变特征值由正值向负值发生跃变,顶板发生失稳破坏。

(3)现场监测结果表明,当承载层厚度为1.5 m时,胶结充填充填体顶板揭露过程中力学状态变化小,能有效发挥承载作用,保障了矿山采场生产作业安全。进一步验证了该方法的合理性,为采用下向水平分层胶结充填采矿法的矿山承载层厚度的设计提供了依据。

致 谢

感谢伍文凯博士、杨贤达博士对数值模拟的建议和帮助及宋林硕士、王金鉴硕士、刘周超硕士、杨泽元硕士、谢文健硕士、刘光清硕士、刘光卓硕士、李智伟硕士、王星硕士、杨溪硕士对现场试验的帮助!