汽轮机调节汽门油动机漏油原因分析及处理

2022-09-01张仁水ZHANGRenshui

张仁水ZHANG Ren-shui

(中广核核电运营有限公司,深圳 518120)

0 引言

A 核电站汽机调节系统通过调节汽机进汽阀对机组进行功率、频率、压力和应力控制,并对机组的负荷和转速实施超速、超加速、负荷速降和蒸汽需求限制,使机组安全和经济地运行于各种工况,满足供电的频率和功率的要求。汽机进汽阀由驱动机构控制,驱动机构由柱形体、重型复位弹簧和油动机组成,通过油动机内部油压克服弹簧力开启阀门,失去动力油时依靠弹簧力使阀门关闭。

油动机泄漏有导致汽门关闭的风险,汽门正常关闭会影响汽轮机功率,汽门突然关闭会导致汽轮机出现机组瞬态甩负荷,如果出现共模故障,四个高压缸进汽通道关闭,则会违背最小系统原则,产生汽轮机脱扣保护信号导致机组跳闸。

油动机泄漏还会对系统油压、油箱液位产生影响,油压低、液位低均有相应的跳机保护信号。

为了确保汽轮机长期在某一阀位运行后,各调节阀在其它阀位均能够活动灵活,从而确保在汽机发生甩负荷或跳闸情况能迅速响应,汽机不会发生超速,及时发现阀门存在的问题,机组会定期执行阀门带负荷试验,当油动机发生泄漏时,还需考虑对阀门带负荷试验的影响,避免试验过程中出现机组瞬态。

油动机端盖泄漏故障在机组运行期间无法检修,需要充分论证是否需要停机检修,还是采取其他措施维持运行。

1 油动机密封结构

汽轮机调节汽门驱动机构如图1 所示,油动机如图2所示。油动机主要由活塞缸、活塞、大端盖、小端盖等组成,水平布置。大端盖内部设计有导向铜套,主要为油动机活塞杆提供导向作用,小端盖内部设计有复合密封和刮油环,主要起密封作用。

图1 汽轮机调节汽门驱动机构

图2 油动机结构

小端盖密封结构如图3,复合密封(composite seal)由橡胶圈和聚四氟乙烯环组成,两部分都有密封作用,橡胶圈对聚四氟乙烯环有补偿作用,聚四氟乙烯环对橡胶圈起支撑作用并兼有轴承和导向功能。正常情况下复合密封和活塞杆之间有一层油膜起密封和润滑作用。

图3 小端盖密封结构

刮油环(wiper)主要作用是清洁暴露在外部的活塞杆,阻止污泥、大颗粒杂质、灰尘和水分等异物进入,保护复合密封;另外还能阻止越过复合密封的油外漏。油动机以抗燃油为工作介质,复合密封橡胶圈和刮油环设计上采用氟橡胶材质,避免腐蚀。

在小端盖复合密封和刮油环之间设计有检漏油孔,与油动机缸体检漏孔相通,如果复合密封不严则抗燃油经过小端盖检漏油孔从油动机缸体的检漏孔流出,经过引漏油管至废液收集箱。

2 油动机泄漏分析及处理

2.1 故障现象

A2 机组正常期间,一台汽轮机调节汽门驱动机构油动机高压端出现漏油,油动机缸体检漏孔接头下方堆积有黑色粉末状排出物,疑似油动机端盖密封的磨损产物。进一步检查发现另外两台汽轮机调节汽门驱动机构油动机也存在不同程度泄漏。每天在废液收集箱引漏油管处收集并测量泄漏量,发现泄漏趋势不稳定,最小时几乎没有泄漏,最大时三个汽门油动机总计泄漏率约16L/天。

根据设备结构和故障现象分析,导致油动机高压端小端盖发生泄漏的原因是复合密封异常磨损,油缸内压力油从复合密封向外侧泄漏,从检漏孔处排出。造成复合密封磨损的原因可能有以下几个方面:

①当活塞杆往复运动时将杂质带入复合密封与活塞杆相对运动的密封面,导致复合密封面产生刮痕或磨损,设备长时间运行,磨损量逐步增大,发生泄漏。

②活塞杆表面损伤、活塞杆与端盖不同心导致复合密封出现不正常的磨损而寿命减短。

③复合密封加工尺寸偏差,内径尺寸偏小会导致密封配合过盈量过大,加速复合密封的磨损。

2.2 泄漏量分析

为了评估油动机泄漏对机组的影响,需分析能够满足机组运行的最大允许泄漏率。

2.2.1 理论计算

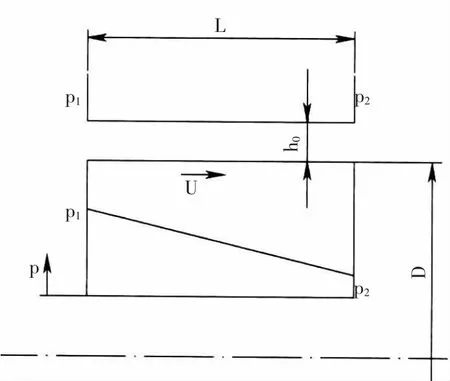

在高压端端盖复合密封完全失效的条件下,活塞杆与端盖导向铜套的圆环间隙决定了油动机的最大泄漏率。泄漏的流体在一维轴对称同轴圆形环间隙中流动。

参考《过程装备密封技术》圆环间隙流动计算方法,计算过程如下:

流体在圆环间隙的流动泄漏率方程为:

图4 同轴圆环间隙泄漏模型

沿轴向方向产生的压力梯度为:

将(2)式带入(1)式可得体积流率为:

固定开度下活塞杆与导向铜套相对静止不动,边界面相对速度U=0。阀门行程111.76mm,开关时间没有明确要求,带负荷试验时约为5s 左右,阀门开关过程中活塞杆运动速度很低,可以忽略不计,则体积泄漏率为:

油系统主油泵出口压力为138bar,根据阀门油压和阀位特性曲线对应关系,机组满功率时调节汽门开度为39%~42%,油动机对应油压P1约为50bar,圆环间隙泄漏出口与大气相通,Δp=50bar。

环形间隙高度h0在轴向和周向均保持不变。活塞杆与铜套间隙设计标准为0.045~0.054mm,取上限0.054mm,则间隙高度h0=0.027mm。

铜套直径为D=101.6mm,铜套长度即间隙流动方向上的长度为L=75mm,间隙宽度为b=πD。

实测抗燃油运动黏度ν=42mm2/s、密度为ρ=1150kg/m3

动力黏度η=ν·ρ=42×10-6×1150=4.83×10-2pa·s

带入(4)计算可得:

则一天24 小时内泄漏总量约为:7.2226×10-4×24×3600=62.403L

图5 轴线平行的不同轴圆形环隙的流动

当间隙较小时,孔和轴是不完全同心的,假设其为轴线平行的不同轴圆形环间隙中的流动,间隙沿着轴线不变而圆周方向是不断改变的,需对计算结果进行修正。

此时,如果孔和轴的相对偏心率为ε,则相应的体积泄漏率为:Qe=Q0(1+1.5ε2)

在轴完全靠在孔上时的偏心率,则此时体积泄漏率为:Qe=2.5Q0=156.01L/天

另外,考虑汽门开关过程中的油压变化,以正常情况下系统可能达到的最大油压138bar 代入以上计算过程,得出相应的泄漏率为172.23L/天~430.58L/天。

2.2.2 模拟试验

将油动机备件拆除高压端端盖的复合密封,在试验台上模拟汽门运行状态,油压50bar 时进行泄漏量检测,实测泄漏率为83.28L/天。油压为138bar 时,实测泄漏率为185.81L/天。实测值在理论计算最小值与最大值之间,影响结果的主要原因是泄漏不完全为层流,试验油动机环形间隙为0.05mm,小于设计值上限,另外一般情况下活塞杆与铜套同心度较好,偏心率较小。

表1 密封完全失效情况泄漏率计算和试验结果

油动机试验台上齿轮泵的流量为20L/min,试验过程中,试验压力为50bar 或138bar 时持续监测,都未出现油泵供油压力下降或波动的现象。现场主油泵的实际流量为196L/min,远大于试验台油泵,可靠性更高。

2.2.3 处理措施

根据汽门的结构特点、主油泵流量以及在试验台上进行的模拟试验等综合分析,单个油动机泄漏量难以达到理论计算极限,一般不会造成系统压力下降进而导致汽门关闭,机组的正常运行风险可控,也不影响阀门带负荷试验的执行。

油系统主油箱最大容积1.64m3,工作容量约为1.23m3,当液位低于0.56m 对应油量约0.59m3时会触发主油泵停运,油压下降,汽轮机跳闸。油动机持续泄漏会影响液位,是影响机组安全运行的最大风险,每天需跟踪泄漏量及液位变化,及时采取补油等措施。

故障处理项目组保守决定当达到线状泄漏即泄漏率约43.2 升/天时,需要启动应急预案。预案主要内容包括通过油动机的引漏管取样,对漏油进行分析化验,确定油质状况满足系统正常使用后将油动机的引漏管接头与集管块上的回油盒上的接头用软管相连,将漏油引入到回油管内排回油箱。或者将临时滤油机放置油室中,将漏油接入到临时滤油机中,滤油机进行自循环,化验合格后再倒回备用油箱中。因泄漏率未达到标准,回收泄漏油的方案未启动,在风险可控的情况下保持正常运行至大修。

3 最终解体检查情况

大修期间对三台调节汽门进行解体检修,发现油动机高压端小端盖复合密封磨损严重,刮油环严重腐蚀,并在端盖上分布大量磨损产物和腐蚀产物,低压端情况较好,符合预期。通过检查也排除了复合密封尺寸偏差问题。

对拆下的复合密封和刮油环进行检验分析。复合密封材质为氟橡胶和聚四氟乙烯,模拟试验结果表明这两种材质在磷酸酯抗燃油中性质稳定,过滤分离的杂质颗粒中垫圈碎片和油品氧化生成的颗粒均独立存在。刮油环材质错误,非氟橡胶材质,模拟试验结果表明其在磷酸酯抗燃油中会受到腐蚀影响,形成橡胶碎片和油品变质物的复合颗粒。

高压调节汽门稳定保持在40%左右的开度,在复合密封作用下抗燃油不会泄漏,刮油环接触不到抗燃油,当阀门进行开关动作,活塞杆通过复合密封时会有微量抗燃油附着,当带油的活塞杆通过刮油环时会使刮油环接触抗燃油,产生一定腐蚀。

油动机水平布置,在重力作用下活塞杆与复合密封下半部分偏磨,检修时发现高压调节汽门油动机活塞杆在40%开度左右普遍存在镀铬层轻微磨损,活塞杆缺陷也会加速复合密封的磨损,增加抗燃油泄漏量。

现场测量温度对比,油动机高压端小端盖温度高于低压端端盖温度而且高压端没有防尘罩,活塞杆裸露在外,容易积聚杂质,部分硬质颗粒可能会通过刮油环,日积月累杂质不仅伤害复合密封还会在端盖引漏孔处堆积,导致排油不畅,产生积油进而腐蚀刮油环。

综合分析,非氟橡胶的刮油环接触到较多抗燃油后发生腐蚀,腐蚀产生的颗粒又随活塞杆运动进入到复合密封中,破坏密封油膜,形成恶性循环,导致刮油环和复合密封发生严重的腐蚀和磨损。

B 核电站油动机的端盖密封为斯特封(step seal)形式,与A 核电站完全不同,斯特封具有摩擦力低、无爬行、启动力小、耐高压、不易磨损等优点,可靠性更高。从检修历史看,B 核电站油动机未发现端盖密封磨损和漏油的情况。

根据分析结果维修人员采取了更换氟橡胶材质刮油环的措施解决了端盖泄漏问题,并推动油动机替代改造,消除了重大设备隐患。

4 结束语

本文针对油动机漏油异常进行了根本原因分析,通过现场跟踪排查、分析计算泄漏率对机组造成的影响以及离线试验验证保证了机组安全稳定运行。在大修时对油动机进行全检,锁定了造成油动机泄漏的根本原因是刮油环材质错误。后续电厂采购了密度仪辅助判断密封件材质,加强了备件验收管理,取得了良好效果。最终通过更换油动机端盖的密封形式,彻底解决重大设备隐患,也为处理类似设备故障提供了宝贵的借鉴经验。