氧化物对超高强钢激光-电弧复合焊接的影响

2022-09-01孔森陈晓宇李洪伟张彦东杨义成徐富家

孔森, 陈晓宇, 李洪伟, 张彦东, 杨义成,3, 徐富家

(1.三一汽车起重机械有限公司,湖南 长沙 410699;2. 哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028;3.中国机械科学研究总院集团有限公司,北京 100044)

0 前言

低合金高强钢通过合理的元素配比和热处理工艺,使其具备较高的强度和塑韧性[1-4],在工程机械、石油管道、军工和海洋工程等领域应用十分广泛。同时,在轻量化制造方面,高强钢以其较高的比强度特性,在保证不损失原有构件使用能力的基础上,可以大幅的降低其重量,在节能减排等领域发挥突出作用[5-8]。而激光-电弧复合焊接则具有焊接效率高、综合焊接质量高等优点,在高强钢关键承载结构件的高可靠性连接中发挥了重要作用[9-11]。周海铭等人[12]的研究指出激光焊接B800QP高强钢中,焊接接头熔合区和热影响区的大部分区域硬度均高于母材,焊缝热影响区边缘位置存在软化的一个主要原因是该位置处的峰值温度高于回火温度,形成了强度和硬度均较低的回火马氏体,拉伸时该区域易断裂。大量的研究指出,焊缝中合金元素的调控是调控组织的关键因素,而杂质元素的存在会极大的降低焊缝的综合力学性能[13-14]。张天理等人[15]通过大量的分析,给出了焊缝中贝氏体调控所需关键合金元素含量的推荐值。王斌等人[16]的研究指出焊缝中含有氧化夹杂物时,夹杂物界面会造成氢的偏聚,该区域易形成氢致裂纹。但是,陈翠欣等人[17]在新型高强钢的研究中指出,纳米氧化物颗粒的大量弥散分布有利于提高高强钢熔敷金属的冲击韧性,比无纳米氧化物添加的焊缝冲击韧性提高了67%。

由此可见,氧化物的尺寸、存在形式等对高强钢焊接质量的影响很大,如何在工艺实施过程中控制氧化物含量,提升关键高强钢构件的服役性能是当前工程应用领域关注的核心问题之一。为此,该研究系统分析了焊缝坡口两侧氧化皮打磨与否对焊接质量的影响,为高强钢的工程应用提供切实可行的技术支撑。

1 试验材料及方法

试验用激光发射器为德国IPG Photonics公司生产的YLS-30000光纤激光器,最大输出功率为30 kW,激光束焦点位置处光斑直径为0.69 mm;焊接用行走机构为日本FANUC公司生产的机器人,型号为M-710iC/70;焊接电源为奥地利福尼斯公司生产的一元化焊机(送丝速度与焊接电流匹配),型号为TPS5000,焊接过程如图1所示。

图1 激光-电弧复合焊接示意图

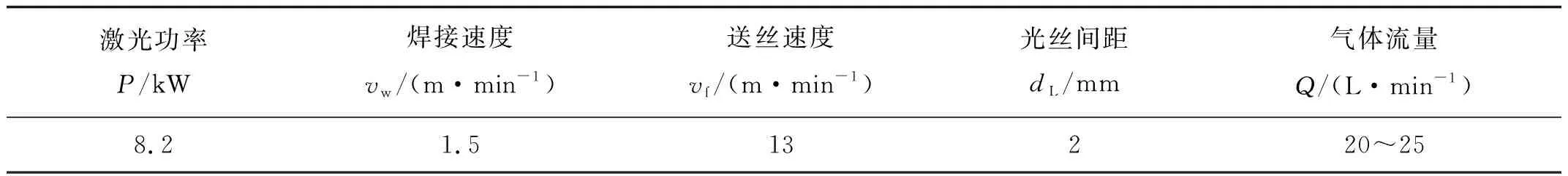

试验用材料为基体材料为960E高强钢,利用机械加工方法加工出尺寸一致的试样板,400 mm×150 mm×7 mm。试验前,根据需要确定是否打磨氧化皮,如果需要打磨用角磨机去除I形坡口附近区域30 mm范围内的氧化皮及油污等。焊后采用日本奥林巴斯(OLYMPUS)GX51倒置金相系统显微镜分析金相组织,其中包括焊缝、过热区、正火区、不完全正火区、回火区、母材的微观组织。利用日本蔡司公司生产的EVO18扫描电镜对焊接接头断裂后的微观形貌进行分析。焊接用填充焊丝为MG90-G焊丝,直径为1.2 mm,试验用试板及焊丝的化学成分均见表1。焊接工艺参数见表2,其中包括激光功率、焊接速度、气体流量和光丝间距等。

表1 母材及焊丝化学成分(质量分数,%)

表2 焊接工艺参数

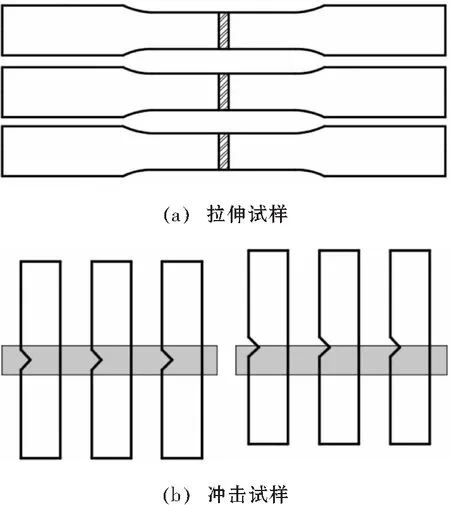

焊接完成后,采用GB/T 2651—2008《焊接接头拉伸试验方法》及GB/T 2650—2008《焊接接头冲击试验方法》要求加工测试试样,其取样方法分别如图2a和图2b所示。

图2 拉伸试样和冲击试样取样方法

2 试验结果与分析

2.1 焊缝成形及气孔分析

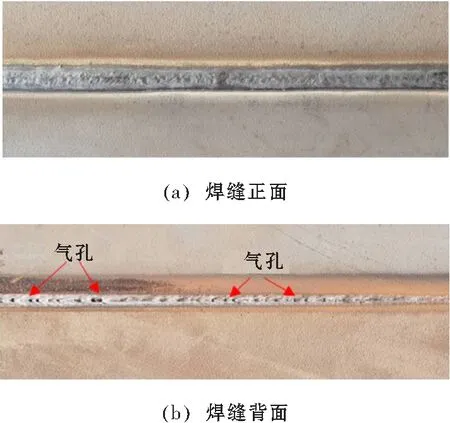

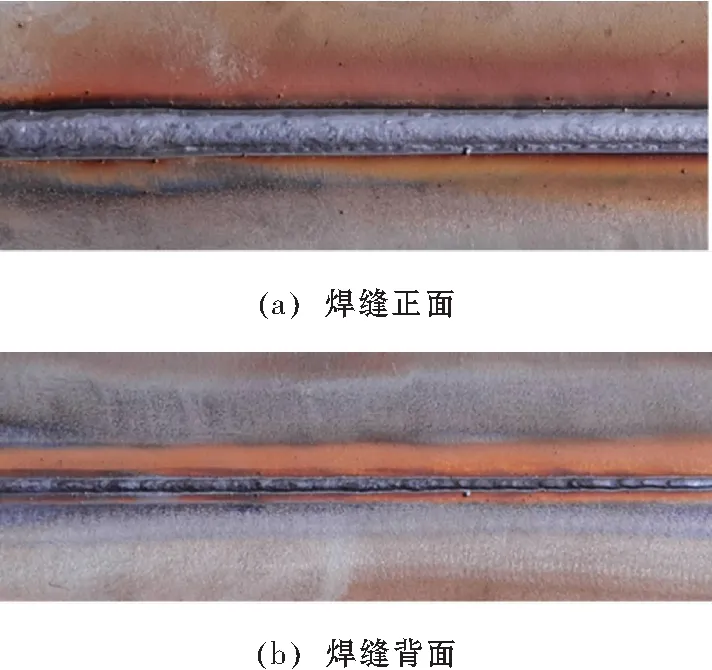

坡口两侧氧化物打磨与未打磨时的焊缝成形分别如图3和图4所示。未打磨焊缝正面成形不均匀,背面焊缝表面目视可看到多处气孔。打磨后的焊缝正、背面成形均匀,且表面无气孔。

图3 坡口未打磨时焊缝成形

采用X射线探伤的方法对焊接接头内部的气孔进行分析,当焊缝两侧的氧化物不做处理,焊缝内部局部区域会存在一定量的气孔,气孔最大直径1.5 mm,100 mm长焊缝内有气孔最多7个;而当焊缝两侧的氧化物去除干净时,气孔最大直径0.5 mm,100 mm长焊缝内气孔最多2个。上述分析说明氧化物的存在是影响960E高强钢激光-电弧复合焊接焊缝内部气孔率的关键因素之一。

图4 坡口打磨后的焊缝成形

2.2 焊接接头组织分析

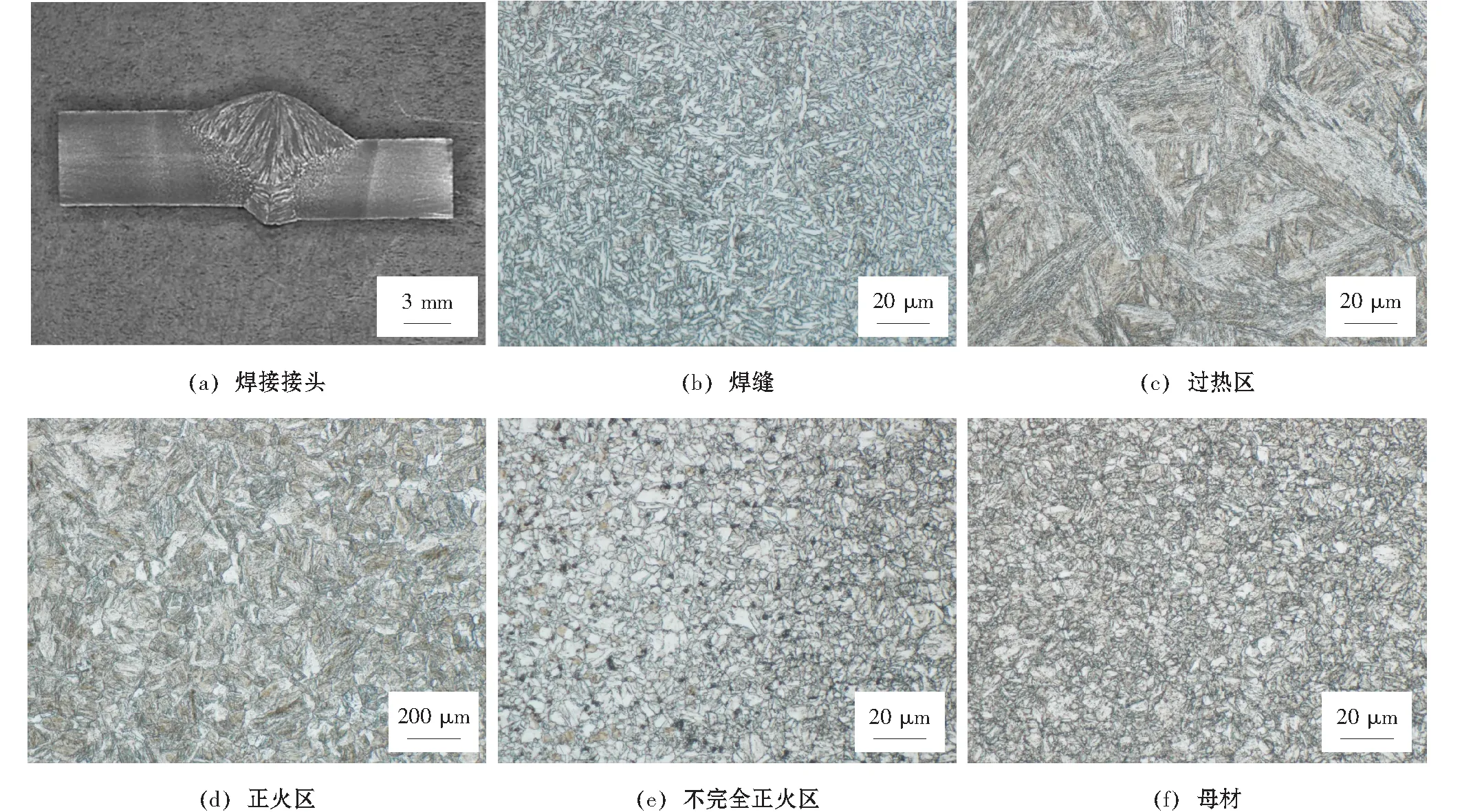

氧化皮打磨焊接后金相试样经研磨、抛光、侵蚀后,置于金相显微镜下低倍观察,其宏观形貌如图5a所示,未见气孔、裂纹、夹渣、未焊透、未熔合等焊接缺陷。在光学显微镜下高倍观察其焊缝金相组织如图5b所示,组织为针状铁素体+贝氏体;热影响区中过热区和正火区的金相组织由马氏体与贝氏体组成,其形貌分别如图5c和图5d所示,而不完全正火区由于距离焊缝较远,部分组织为马氏体,主要组织由回火索氏体和珠光体组成;母材组织为回火索氏体,如图5f所示。氧化皮在打磨前后,通过金相观察发现,接头组织从结构到形貌,几乎没有影响。

图5 焊接接头及各区组织

2.3 焊接接头综合力学性能分析

对激光-电弧复合焊接后的接头分别进行拉伸和冲击试验,其中拉伸试样3个取平均值,冲击试样焊缝及距熔合线1 mm位置处各取3个取平均值,其力学测试结果见表3。氧化皮打磨后焊接试样焊接接头强度均值为995 MPa,达到母材的98.3%,而氧化皮未打磨试样焊接接头的抗拉强度只有826 MPa;氧化皮打磨后焊接试样接头-40 ℃下焊缝中心位置处的冲击吸收能量为37 J,距熔合线1 mm位置处的冲击吸收能量为45 J,而氧化皮未打磨试样焊接接头-40 ℃下焊缝中心位置处的冲击吸收能量仅为18 J,距熔合线1 mm位置处的冲击吸收能量为46 J。

表3 氧化皮打磨后焊缝力学性能测试

激光-电弧复合焊接接头不同位置处的维氏硬度分布如图6所示,可以看出焊接接头整个区域的硬度分布基本服从M形分布特征,热影响区的硬度为330 HV左右,这与焊接完成后热影响区冷却速度加快,与马氏体组织形成有直接联系,整个焊接接头焊缝区域硬度最低在300 HV左右,该区域的硬度比母材区域硬度小10 HV左右。氧化皮打磨前后数值分布和数值几乎没有变化。

图6 焊接接头不同区域维氏硬度

2.4 焊接接头断口形貌分析

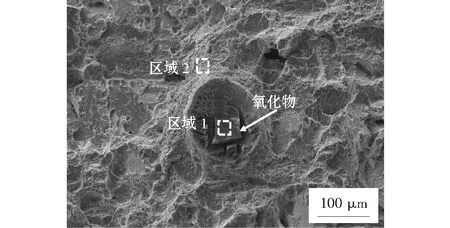

对氧化皮未打磨试板断裂后的断口在扫描电镜下进行观察分析,可以清晰的看出在断口中的部分区域存在尺寸约为0.1 mm的夹杂物聚集区,形成焊缝夹杂缺陷,如图7所示,该问题直接导致焊接接头的力学性能显著下降。

图7 氧化物未打磨处断口形貌

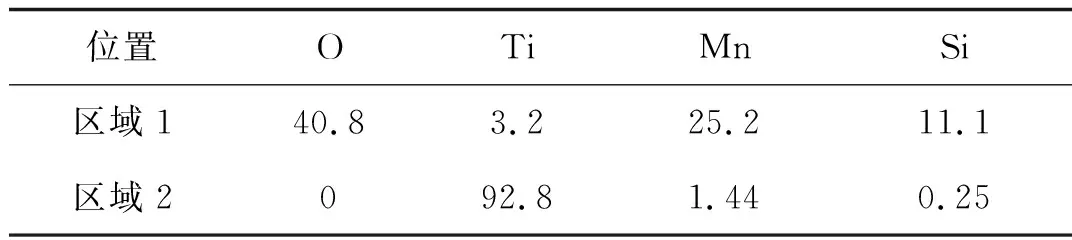

为了进一步证实该夹杂物的构成,利用扫描电镜能谱分析的方法对夹杂物的构成进行元素分析,区域1为氧化物,实际探测结果见表4。可以看出区域1中的O元素质量分数达到了40.8%,而区域2中则不含O元素,这从侧面证实了区域1中夹杂物的形成极有可能是因为附着于坡口表面的氧化物未打磨干净,焊接过程中氧化物在液态金属熔池中未能及时溢出到表面所致。而Mn,Ti,Si等易于与O元素结合形成化合物的元素在该区域富集,也充分证实了该夹杂物的构成基本是由氧化物组成。

表4 不同区域元素含量(质量分数,%)

3 结论

(1)坡口两侧氧化皮是影响高强钢激光-电弧复合焊接接头质量的关键因素,焊缝内部含氧化物会导致焊缝内部气孔率增加,拉伸和冲击性能显著下降。

(2)激光-电弧复合焊接后,焊缝组织为针状铁素体+贝氏体;过热区组织为马氏体+贝氏体;正火区组织为马氏体+贝氏体;不完全正火区组织为回火索氏体+马氏体+珠光体。

(3)坡口无氧化皮时焊后接头力学性能明显提升,拉伸性能达到母材的98%左右,-40 ℃下焊缝中心位置处的冲击吸收能量为37 J,距熔合线1 mm位置处的冲击吸收能量为45 J。