钢铁企业焦化工序V O C s 气体治理技术分析及探讨

2022-09-01程茉莉隋鸿志

程茉莉 隋鸿志

1.概述

近年来,以PM2.5、臭氧(O3)为特征的区域性复合型污染日益突出[1],国家对于臭氧污染的控制及治理要求越趋严格。O3污染物除小部分来自平流层向下传输,另一来源是由NOx和VOCs等物质在晴天少云、紫外辐射强以及风速较小的气象条件下经过光化学反应生成[2]。VOCs气体作为臭氧污染的前体物,受到了越来越多的关注,国家陆续出台多项政策对其排放与治理进行规定。2021年11月国务院发布《关于深入打好污染防治攻坚战的意见》中提到着力打好臭氧污染防治攻坚战。完善挥发性有机物监测技术和排放量计算方法,在相关条件成熟后,研究适时将挥发性有机物纳入环境保护税征收范围。推进钢铁、水泥、焦化行业企业超低排放改造,到2025年,挥发性有机物、氮氧化物排放总量比2020年分别下降10%以上,实现细颗粒物和臭氧协同控制。2022年全国生态环境保护工作会议中也提到深入打好蓝天保卫战,协同控制PM2.5和臭氧污染,继续加强挥发性有机物综合治理。对VOCs进行有效治理和管控已成为现阶段我国打赢蓝天保卫战和完成超低排放改造的重要保证之一。焦化工序作为钢铁企业主要VOCs排放工序,进行VOCs排放治理很有必要。

1.1 VOCs 定义

根据《大气挥发性有机物源排放清单编制技术指南(试行)》中对VOCs的定义,VOCs为在标准状态下饱和蒸气压较高(标准状态下大于13.33Pa)、沸点较低、分子量小、常温状态下易挥发的有机化合物。包括烷烃、烯烃、芳香烃、炔烃的C2~C12非甲烷碳氢化合物,醛、酮、醇、醚、酯、酚等C1~C10含氧有机物,卤代烃,含氮有机化合物,含硫有机化合物等几类152种化合物。

1.2 VOCs 来源

VOCs的排放来源分为自然源和人为源。从全球看,VOCs排放以自然源为主;但对于重点区域和城市来说,人为源排放量远高于自然源。在城市里,VOCs的自然源主要是绿色植被,基本属于不可控源;而其人为源主要包括不完全燃烧行为、溶剂使用、工业过程、油品挥发和生物作用等。目前我国VOCs排放主要来自固定源燃烧、道路交通溶剂产品使用和工业过程。在众多人为源中,工业源是主要的VOCs污染来源之一,具有排放集中、排放强度大、浓度高、组分复杂的特点。

1.3 VOCs 危害

VOCs对人体的危害主要有两个方面:一是其有害成分直接影响人体健康,二VOCs是形成PM2.5和臭氧前体物,间接影响人体健康。大多数挥发性有机化合物具有令人不愉快的特殊气味,并且有毒性、刺激性、致畸性和致癌性。尤其是苯,甲苯和甲醛可能对人体健康非常有害[3]。鉴于挥发性有机化合物对人体和环境的巨大破坏,须在工业部门加强挥发性有机化合物的治理。对于钢铁企业来说,焦化工序就是实施VOCs废气治理的重要工序。

2.焦化工序VOCs产生环节及排放估算

焦化工序作为钢铁生产的重要组成部分,在超低排放改造过程中,VOCs的治理是重点和难点。其主要排放源来自装煤、推焦、熄焦、焦炉烟囱、化产储罐储槽和酚氰废水处理站等环节。

目前,对焦化行业VOCs和非甲烷总烃缺乏系统的监测及分析,且少有文献报道对控制措施完善的焦化厂各环节有组织排放源的VOCs进行实测。由于焦化污染物排放的特殊性,开展焦化不同环节VOCs废气排放测试就显得十分重要。本文借鉴了北京京诚嘉宇、北京大学对某焦化企业的实测数据研究进行焦化工序VOCs排放量分析。

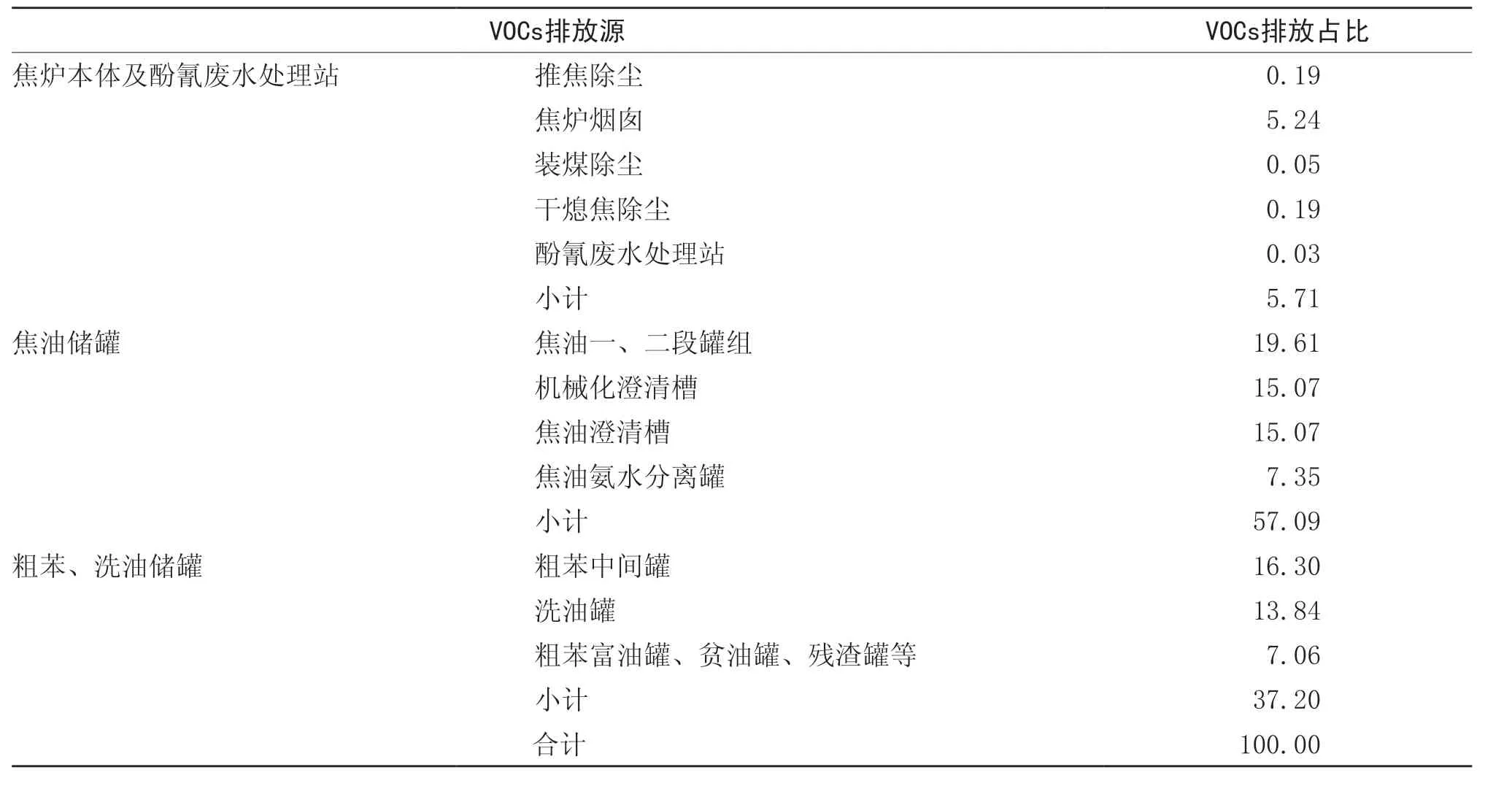

通过分析,焦化工序排放VOCs包括装煤、推焦、熄焦、焦炉烟囱、煤气净化各类储罐储槽和酚氰废水处理站(见表1、图1)。本文将主要围绕煤气净化各类储罐储槽环节VOCs治理技术展开分析,同时对酚氰废水处理环节进行案例分析。

表1 VOCs气体排放环节占比情况 %

图1 VOCs气体主要产生环节排放占比情况

3.治理技术

VOCs有机废气治理技术主要有:第一类为非破坏性方法,包括吸收法、冷凝回收法、吸附-解吸法、引入煤气系统法等;第二类为破坏性方法,包括蓄热式焚烧炉(RTO)、催化焚烧炉(RCO)、直接燃烧式焚烧炉(VAR)等;第三类为生物处理法,主要是利用微生物将废气中的VOCs气体转化为水、二氧化碳等无机物[4]。

3.1 煤气净化各类储罐储槽环节

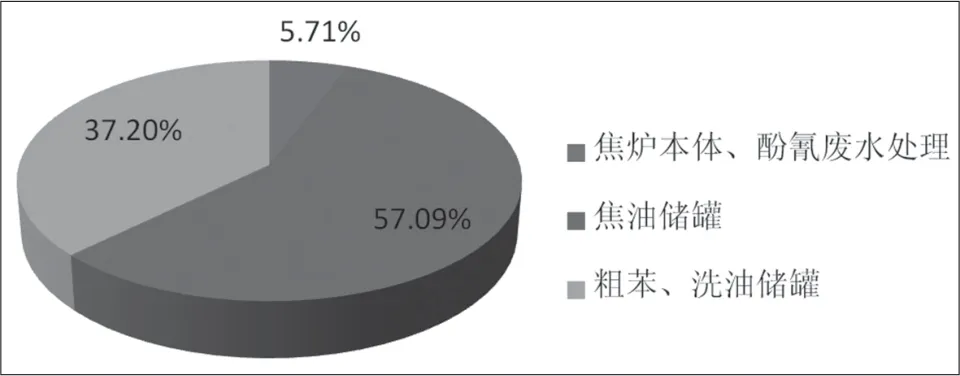

对于煤气净化各类储罐储槽环节产生VOCs气体的治理技术,本文主要从焦化工序废气特性、各种技术国内应用情况、焦化工序适用情况及优缺点方面进行比较分析(见表2)。

表2 焦化煤气净化(化产)储罐储槽环节VOCs废气处理工艺比较

3.1.1 VOCs废气引入负压煤气系统

VOCs废气收集后进入焦炉煤气负压系统是焦化行业超低排放及绩效分级指标中推荐的方法之一,煤气净化(化产)及深加工系统各储罐、槽池逸散VOCs废气采用密闭收集,并经压力平衡方式回负压系统,现场没有明显异味。VOCs废气进入焦炉煤气负压系统在多个钢铁企业均有实践。

根据柴永瑞等人对迁安中化煤化工化产回收工段VOCs气体回收工艺改造的研究[5],该公司自主设计了VOCs气体负压回收工艺技术,以煤气鼓风机为动力源,用氮气对VOCs系统密封并设置压力自动调节系统,通过管道把化产回收工段冷凝、风机、粗苯、油库等区域各处槽罐放散的VOCs气体汇总到鼓风机前煤气管道,利用现有化产回收工段煤气净化工艺的初冷器、脱硫塔、饱和器、洗苯塔等设施,与焦炉煤气同步脱除焦油气、硫化氢、氨、苯等污染物质,最终实现化产回收工段VOCs气体的有效治理。

3.1.2 VOCs废气引入正压煤气系统

将煤气净化各类储罐储槽环节产生的VOCs废气引入煤气正压系统,也有部分企业正在进行方案探索。以南方某钢铁企业焦化工序为例,焦化工序规模为4座55孔6m焦炉,探索VOCs废气进入煤气正压系统。该方案收集鼓冷区域、蒸馏区域、脱硫区域、铵苯区域和油库等地的各类储槽产生的VOCs逸散气,分区域和废气特点进行针对性的预处理后,就近送至煤气正压管道,引入正压焦炉煤气系统,混配到煤气中,在终端用户的燃烧过程中去除剩余的VOCs污染物,从而达到综合治理的目的。

油库、粗苯区域储罐逸散污染物主要为烃类、焦油、洗油、苯等,预处理仅采用油洗工艺。鼓冷、铵苯区域储罐及设备的逸散污染物除了烃类、焦油、洗油、苯等有机组分,还含有一定浓度的氨气等碱性污染物和硫化氢等酸性污染物,因此预处理采用油洗工艺后串接“酸洗+碱洗”工艺。

考虑VOCs气体回正压系统需增设预处理设施及罗茨风机等增压设备,本文认为煤气净化各类储罐储槽区域VOCs气体回到煤气负压系统是较好的选择。

3.2 焦化酚氰废水处理站

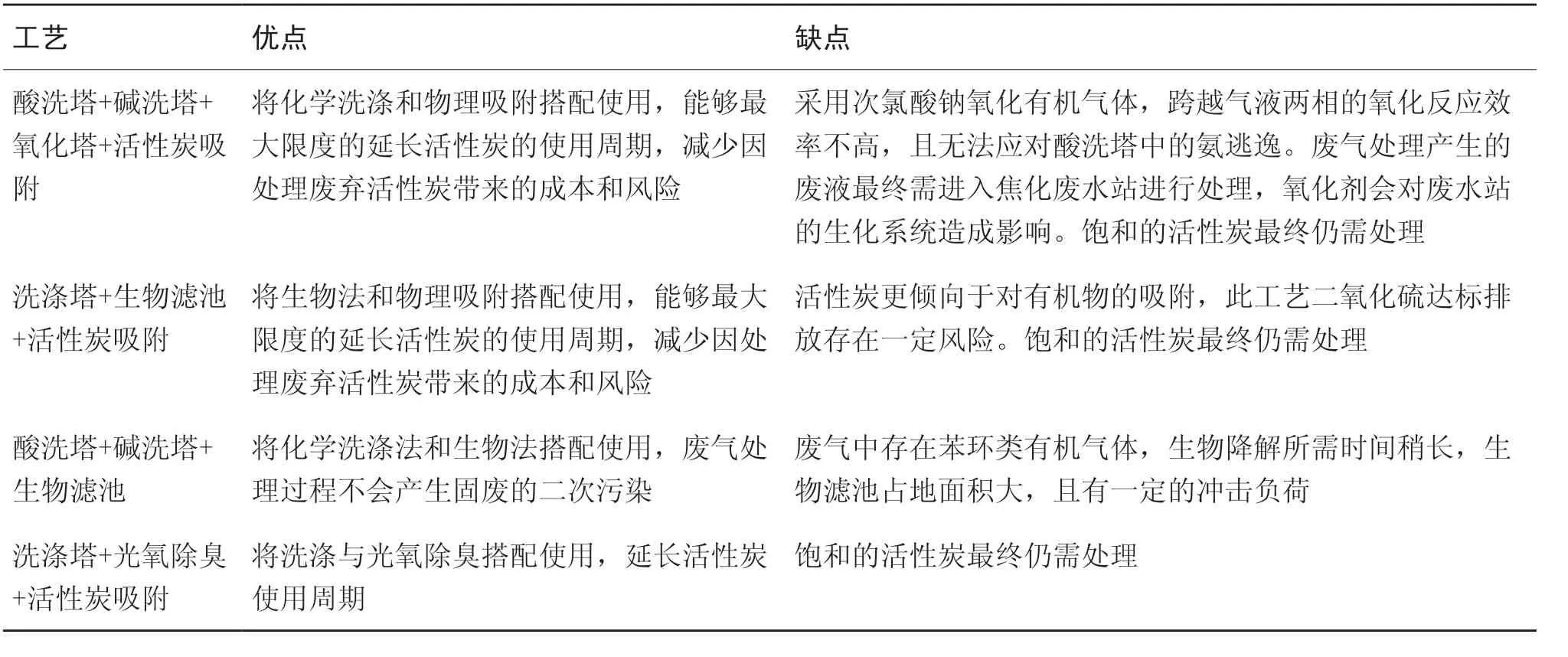

按照超低排放政策要求,对焦化酚氰废水处理站中的调节池、气浮池、隔油池等密闭收集后,采用高效(组合)VOCs处理工艺,使现场没有明显异味。酚氰废水处理站废气中的挥发性有机物既包含氨气、硫化氢等酸碱性气体,又包含有苯、酚等VOCs气体,废气组分较为复杂,单独使用某一种废气处理方法无法达到预期效果,需采用组合工艺。常见的高效(组合)工艺包括酸洗塔+碱洗塔+氧化塔+活性炭吸附、洗涤塔+生物滤池+活性炭吸附、酸洗塔+碱洗塔+生物滤池、洗涤塔+光氧除臭+活性炭吸附等工艺(见表3)。

表3 酚氰废水VOCs气体处理工艺比较

几种酚氰废水处理站VOCs气体处理工艺各有优缺点,本文对两家钢铁企业应用实际进行案例分析。

3.2.1 洗涤塔+光氧除臭+活性炭吸附方案

某钢铁企业焦化工序采用酚氰废水处理站废气收集综合治理工艺,从污水处理系统预处理设施逸出的VOCs废气通过加盖收集后被引风机引入臭气处理系统,臭气首先进入洗涤塔,与洗涤塔内的填料有效碰撞切割后被洗涤剂进行充分传质吸收。通过洗涤塔的气体利用除雾器去除水分后,进入光氧除臭设备,经过光氧离子的作用使复杂大分子污染物转变为简单小分子物质,或使有毒有害物质转变为无毒无害或低毒低害的物质,从而使气体中的目标污染物得以分解去除。残余部分通过活性炭过滤器进行吸附及洗涤塔的再次作用被完全吸收,最后经引风机排入高烟囱,达标排放,从而解决焦化酚氰废水处理站VOCs气体排放问题。

3.2.2 酸洗塔+碱洗塔+生物滤池方案

某钢铁企业焦化工序在酸洗塔中采用稀硫酸或中水进行循环喷淋,去除废气中的氨气等碱性和水溶性气体。然后在碱洗塔中采用稀氢氧化钠或中水进行循环喷淋,去除废气中的硫化氢、二氧化硫等酸性和水溶性气体。VOCs有机气体主要通过生物滤池进行处理,生物滤池采用生物质填料,能够通过填料吸附、微生物吸附、微生物代谢三种途径将有机气体代谢成二氧化碳、水及矿物质,最终达标外排。

3.3 焦炉烟囱

通过VOCs产生环节及排放估算可知,某企业焦炉烟囱的VOCs排放较大,主要考虑焦炉炉墙窜漏可能性大,应予以及时检查修补,并按规程严格控制焦炉碳化时间,在碳化延时过程中及时调整燃烧室供气强度。在焦炉顺行及生产正常情况下,焦炉烟囱的VOCs气体排放量较小。

4.结语

钢铁企业焦化工序产生VOCs气体最多的环节是焦油、粗苯及洗油等各类储罐储槽, VOCs排放占比达到94.3%,其他环节VOCs气体排放占比约为5.7%。经分析认为,排放最多的煤气净化各类储罐储槽环节,将收集的VOCs气体引入煤气负压系统是较成熟可靠的处理方式。焦化酚氰废水处理站多采用预处理设施密闭收集VOCs气体,收集后进行高效(组合)VOCs处理工艺的方式;对于某些企业焦炉烟囱VOCs浓度较高的情况,认为焦炉炉墙有窜漏可能,应予以及时检查修补,在焦炉顺行及生产正常情况下,焦炉烟囱的VOCs气体排放量较小。通过对VOCs排放点位的过程控制与末端治理,从而实现钢铁企业焦化工序VOCs气体综合治理与利用。