稀土电解熔盐渣焙烧产物酸浸提取稀土、锂和氟

2022-09-01佟志芳温皓胡晓飞

佟志芳,温皓,胡晓飞

(江西理工大学材料冶金化学学部,江西 赣州 341000)

稀土元素具有很强的化学活性,较难从其化合物中提炼出来。95%以上的稀土金属(合金)都是采用熔盐电解法制备[1]。熔盐电解工艺中稀土回收率仅约95%,损失的稀土大部分都残留在稀土熔盐电解渣中[2-3]。稀土熔盐电解渣中不仅含有稀土,而且含有锂及氟等其他组分,其中锂和氟都是国家重要的战略资源[4],因此,高效回收渣中稀土、锂及氟,对电解熔盐渣有价组分资源综合利用的实现具有积极的实际意义[5-7]。

目前稀土熔盐电解渣利用的研究,涉及的方法主要包括浓硫酸浸出法[8]、碳酸钠焙烧法[9]、硅酸盐焙烧法[10-11]、氢氧化钠焙烧法[12-14]、氢氧化钙焙烧法[15]、铵盐焙烧法[16]等。林剑等利用氟与钙和稀土的亲和力不同,采用氢氧化钙作为固氟剂,将稀土氟化物置换为易溶于酸的稀土氧化物和微溶于酸的氟化钙,再通过酸浸萃取沉淀后,得到氧化稀土[15],该法工艺流程短,稀土回收率较高,但是氟未得到资源化利用,同时产生的含氟渣也会对环境产生危害。LIANG 等利用稀土硅酸盐不溶于水而溶于盐酸的特点,用硅酸钠作为添加剂,使氟化稀土转变为可溶于酸的稀土硅酸盐和易溶于水的氟化钠,水洗除氟,稀土通过盐酸酸浸提取[10],该法操作简便,工艺流程短,但是在稀土提取过程中会引入大量的杂质硅,同时该提取工艺同样也是将氟作为一种杂质进行去除,且氟化钠的溶解度较低,在提取过程中也会产生大量的含氟废水,若不能妥善处理,会对环境产生危害。YANG 等利用硼砂作为添加剂,使熔盐渣中稀土氟化物和氟氧化物转变为稀土氧化物和硼酸稀土,然后用NaOH 洗涤,使未转化的稀土氟化物转变为氢氧化稀土,同时使氟以氟化钠的形式存在于溶液中,随后酸浸得到酸浸液[17],该工艺虽然能降低反应温度,但是在提取过程中需要先碱洗再酸浸,酸碱消耗量高,同时产生较多含氟废水。

回收稀土熔盐电解渣目前的方法都是注重回收熔盐电解渣中的稀土,基本未考虑熔盐电解渣中锂和氟等战略资源的回收利用。为了实现稀土熔盐电解渣中稀土、锂、氟资源综合回收利用,本课题组提出了一种新型稀土熔盐渣中稀土、锂及氟共同提取高值利用技术,通过添加氧化钙与硫酸铝协同焙烧活化熔盐渣,使渣中稀土、锂及氟分别以易溶于酸的化合物形式存在。焙烧产物经过酸浸,实现熔盐渣中稀土、锂及氟的高效浸出。通过后续工艺,对浸出液中的稀土、锂及氟进行分步回收,分别得到硫酸稀土复盐、电池级碳酸锂及高分子冰晶石。该工艺在解决含氟“三废”问题的同时,实现电解渣中稀土、锂及氟资源的综合高值利用。

本文以氧化钙和硫酸铝协同焙烧活化后的稀土熔盐电解渣为原料,系统研究硫酸酸浸高效提取焙烧渣中稀土、锂、氟的工艺条件,并通过添加硫酸钠使酸浸液中稀土以硫酸稀土复盐[18-21]的形式沉淀,实现稀土的高效分离,研究结果为稀土电解熔盐渣全组分资源回收利用提供重要的试验数据和理论依据。

1 试 验

1.1 试验原料、试剂与设备

试验原料:江西赣州某稀土冶炼厂稀土电解熔盐渣与氧化钙和硫酸铝按一定比例混合,在900 ℃温度下焙烧2 h,得到焙烧矿渣。对焙烧矿渣进行X-荧光光谱分析,由于X-荧光光谱不能分析Li 和C 元素,同时为准确定量的分析焙烧矿渣中的稀土含量,采用ICP 法分析矿渣中稀土和锂的含量,采用氟离子选择电极法分析氟含量,采用硫碳分析法测定碳元素含量,化学成分见表1。表2 所列为焙烧矿渣的稀土配分结果。图1 所示为稀土熔盐焙烧渣的物相XRD图。可以看出:焙烧渣中稀土化合物主要为铝酸稀土(REAlO3)相,同时锂与氟分别主要以Li2SO4、CaF2及少量的AlF3形式存在。

试验试剂:硫酸、氧化钙、硫酸铝,均为分析纯。

表1 稀土熔盐焙烧渣的化学组成Table 1 Chemical composition of rare earth molten salt roasting slag单位:质量分数,%

表2 稀土熔盐焙烧渣的稀土配分Table 1 Rare earth distribution of rare earth molten salt roasting slag单位:质量分数,%

图1 稀土熔盐焙烧渣XRD 谱Fig.1 XRD of rare earth molten salt roasting slag

主要设备:精密高温节能电炉(GWL-1 700 ℃),产自洛阳炬星炉窑有限公司; 集热式恒温磁力搅拌器(HWCL-3),来自郑州长城科工贸有限公司;循环水式多用真空泵(SHB-Ⅲ),来自郑州长城科工贸有限公司;立式行星球磨机(XQM-4),来自长沙天创粉末技术有限公司;雷磁离子计(PXSJ-216F),来自上海仪电科学仪器股份有限公司;氟离子电极(PF-2-01),来自上海仪电科学仪器股份有限公司。

1.2 试验原理

由图1 可知,焙烧渣中稀土、锂及氟主要以稀土铝酸盐、硫酸锂及氟化钙形式存在,这些化合物在一定温度条件下与硫酸反应,焙烧渣中的稀土铝酸盐、硫酸锂溶解于硫酸溶液中,氟化钙与硫酸反应生成硫酸钙,其中氟离子与溶液中的铝离子络合以氟铝络合离子形式存在溶液中。向溶液中引入碱金属硫酸盐,在一定条件下碱金属硫酸盐可与稀土离子反应生成稳定的稀土复盐沉淀[22-23]:

复盐沉淀过滤后可得到稀土复盐产品,实现稀土与溶液高效分离。滤液可在后续工艺中合成高分子冰晶石及电池级碳酸锂。

1.3 试验方法

稀土电解熔盐渣的焙烧渣通过行星球磨机破碎,粒度过200 目(74 μm)筛。将一定量的硫酸移至三颈烧瓶中,放置在恒温水浴锅中加热,到达预先设定温度后,量取一定量的焙烧渣加入三颈烧瓶中,搅拌速度为300 r/min,计时酸浸。浸出结束后,趁热过滤,滤液取样分析,计算稀土、锂及氟的浸出率。将滤液移至三颈烧瓶中,在恒温水浴锅中加热到预先设定的反应温度后,加入一定量的无水硫酸钠,搅拌反应一段时间后,热过滤得到稀土复盐产品,取样分析复盐成分及物相组成。含有铝、氟和锂的滤液用于下一步高分子冰晶石及碳酸锂的合成。

1.4 样品分析

固体样品的物相采用X 射线衍射仪 (XRD)测定; 固体样品的化学组成采用X 射线荧光光谱仪(XRF)分析;溶液中的稀土、锂含量采用电感耦合等离子体发射光谱仪(ICP)测定;溶液中的氟含量采用氟离子电极测定。

2 结果与讨论

2.1 从焙烧渣中浸出稀土、锂、氟

2.1.1 浸出温度对稀土、锂、氟浸出率的影响

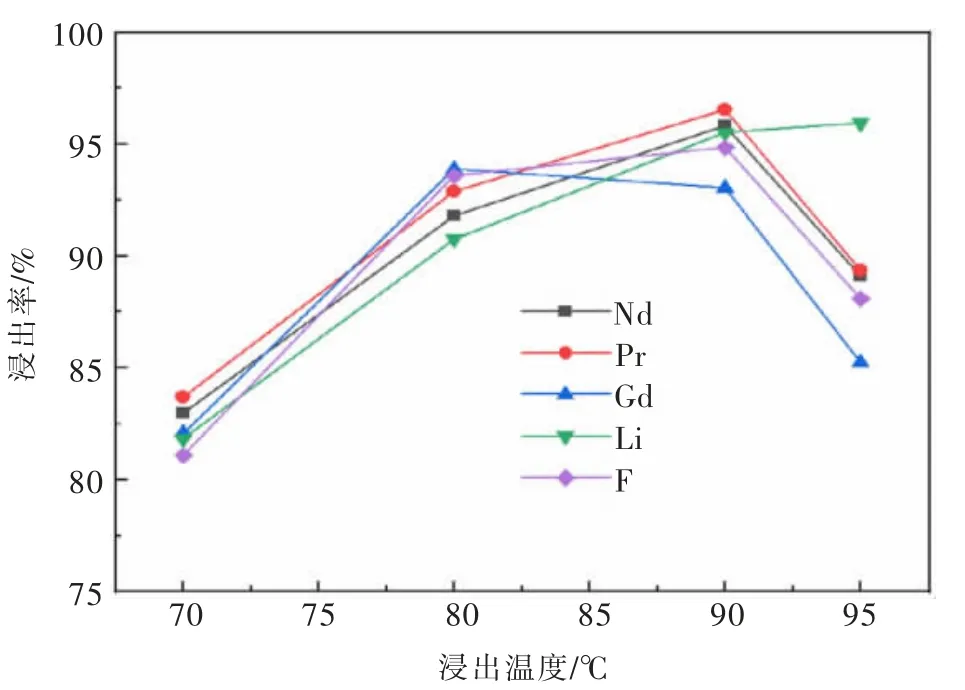

在硫酸浓度4 mol/L,液固体积质量比10∶1(单位:mL/g),浸出时间4 h 的条件下,考察不同浸出温度对焙烧渣中稀土、锂、氟浸出率的影响,结果如图2 所示。

图2 不同浸出温度焙烧渣中各成分浸出率Fig.2 The leaching rate of each component in the roasting slag at different leaching temperatures

由图2 可知,当浸出温度从70 ℃提高到90 ℃时,稀土、锂及氟的浸出率随着浸出温度的升高而增加,钕、镨、钆、锂、氟的浸出率分别从82.98%、83.71%、82.08%、81.83、81.07%增加到95.83%、96.55%、93.06%、95.52%、94.85%。温度升高到95 ℃后,稀土和氟的浸出率反而出现下降的趋势。原因可能是在一定范围内升高浸出温度有助于稀土、锂及氟的浸出,温度升高会增大离子的能量,使离子无规则运动加剧,增大离子间的碰撞概率及强度,从而使浸出率增加。但是当温度持续升高到95 ℃时,钕、镨、钆、氟的浸出率不增反降,这是由于硫酸稀土的溶解度与温度成反比,随着温度上升,硫酸稀土溶解度会降低,95 ℃时会析出部分硫酸稀土沉淀,导致浸出率下降;同时由于溶液中的酸性较高,温度过高时氟会以氟化氢气体的形式溢出部分,导致氟的浸出率下降。锂的浸出率随温度升高不断升高,但增长趋势逐渐平缓,当温度95 ℃时浸出率达到95.95%,与90 ℃时浸出率差别不大。综上,选择浸出温度为90 ℃。

2.1.2 浸出时间对稀土、锂、氟浸出率的影响

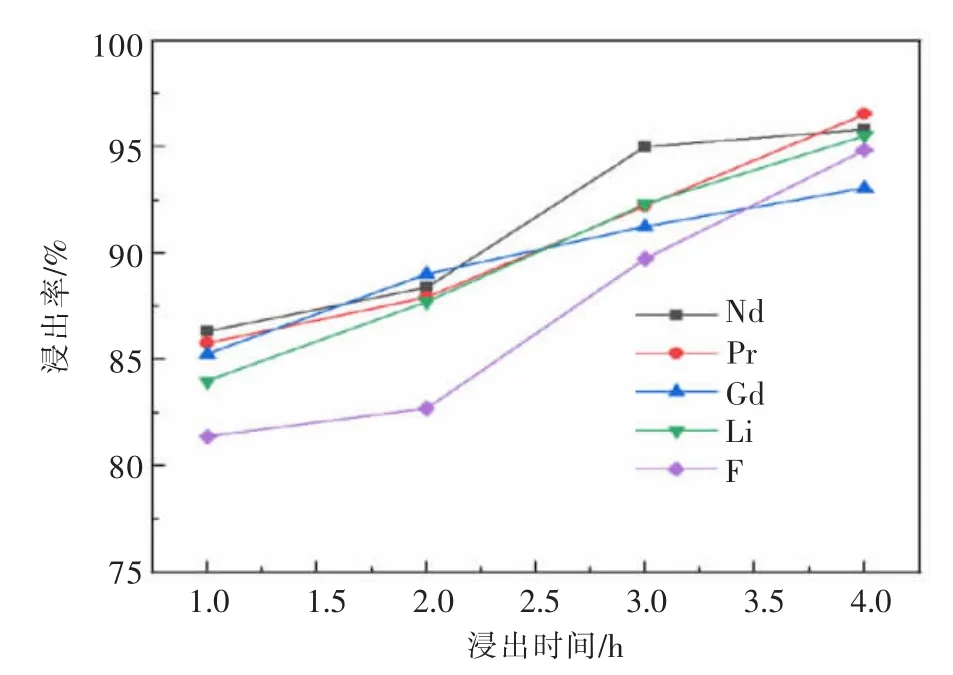

在硫酸浓度4 mol/L,液固体积质量比10∶1(单位:mL/g),浸出温度90 ℃的条件下,考察浸出时间对焙烧渣中稀土、锂、氟浸出率的影响,结果如图3 所示。

图3 不同浸出时间焙烧渣中各成分浸出率Fig.3 The leaching rate of each component in roasting slag with different leaching time

由图3 可知,随着浸出时间的延长,稀土、锂及氟的浸出率逐渐增大。浸出时间由1 h 增加到4 h 时,钕、镨、钆、锂、氟的浸出率分别从86.32%、85.77%、85.28%、83.99%、81.38%增加到95.83%、96.55%、93.06%、95.52%、94.85%。本文选择浸出时间为4 h。

2.1.3 硫酸浓度对稀土、锂、氟浸出率的影响

在液固体积质量比10∶1(单位:mL/g),浸出温度90 ℃,浸出时间4 h 条件下,考察硫酸浓度对焙烧渣中稀土、锂、氟浸出率的影响,结果如图4 所示。

图4 不同硫酸浓度焙烧渣中各成分浸出率Fig.4 The leaching rate of each component in roasting slag with different acid concentration

由图4 可知,随硫酸浓度的增加,焙烧渣中稀土、锂、氟的浸出率先逐渐增加,后期呈现逐渐平缓的趋势。当硫酸浓度由1 mol/L 增加至4 mol/L 时,钕、镨、钆、锂、氟的浸出率分别从83.49%、82.17%、83.97%、86.21%、74.13%增加到95.83%、96.55%、93.06%、95.52%、94.85%。究其原因是由于低浓度硫酸的硫酸量不能满足焙烧渣中稀土、锂、氟组分完全反应浸出的要求。随着硫酸浓度升高,与焙烧渣中各物质反应的H+越多,酸浸反应越完全。硫酸浓度达到4 mol/L时,各组分浸出率增长趋势逐渐减缓,进一步提高硫酸浓度可能导致硫酸溶液变黏稠不利于生产,且对设备腐蚀性加大,综合考虑,适宜的硫酸浓度为4 mol/L。

2.1.4 液固体积质量比对稀土、锂、氟浸出率的影响

在硫酸浓度4 mol/L,浸出温度90 ℃,浸出时间4 h 的条件下,考察不同液固体积质量比 (单位:mL/g)对焙烧渣中稀土、锂、氟浸出率的影响,结果如图5 所示。

图5 不同液固体积质量比焙烧渣中各成分浸出率Fig.5 The leaching rate of each component in roasting slag with different liquid-solid ratio

由图5 可知,稀土、氟的浸出率前期随着液固体积质量比的升高而升高。当液固体积质量比由10∶1(mL/g)增大到15∶1(mL/g)的过程中,各组分的浸出率略有起伏,但总体变化不大。因此,液固体积质量比确定为10∶1(mL/g)。

2.2 稀土熔盐焙烧渣酸浸机理

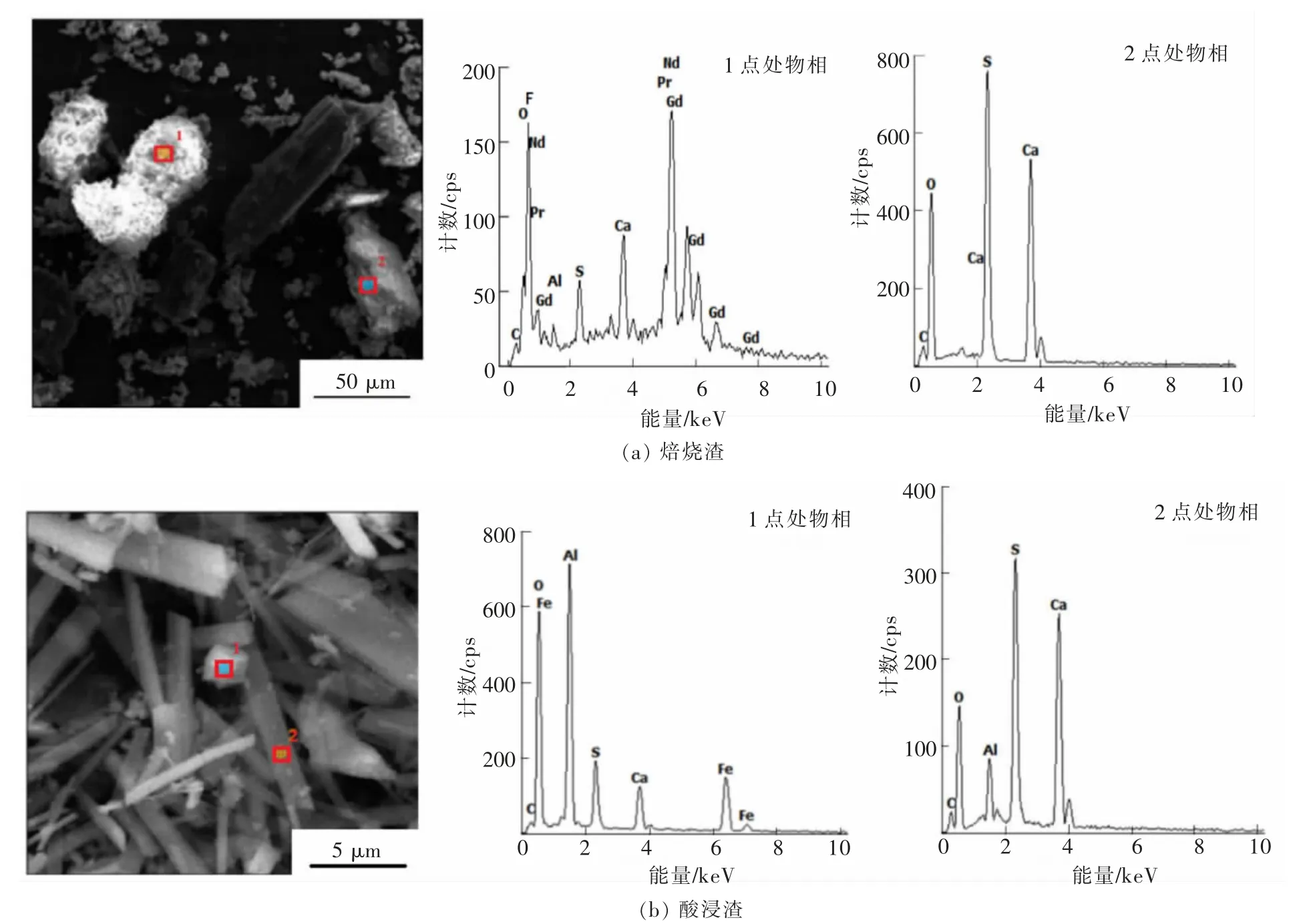

为了探明焙烧渣中稀土、锂及氟化合物酸浸机理,对稀土熔盐焙烧渣、浸出渣进行了X 射线衍射、扫描电镜-能谱分析,考察浸出前后焙烧渣及酸浸渣的物相及形貌变化情况,其XRD 谱和SEM-EDS 结果如图6、图7 所示。由图6、图7 可以看出,焙烧渣物相主要为稀土铝酸盐、硫酸锂、氟化钙、氟化铝以及硫酸钙,焙烧渣的SEM-EDS 结果表明,焙烧渣形状不规则,呈块状或粒状的团粒结构,元素嵌布复杂,所含主要元素为Nd、Pr、Gd、O、F、Al、Ca、S 等,结合XRD图谱可知,稀土铝酸盐、氟化钙、氟化铝混杂在一起,块状硫酸钙分布其间。对比酸浸渣的XRD 图谱,酸浸渣主要物相为硫酸钙与二水合硫酸钙,没有发现稀土、锂、氟等化合物,表明稀土、锂、氟等物相都已被浸出进入溶液。酸浸渣的SEM-EDS 显示,渣中为棒状的硫酸钙晶体和少量的硫酸铁、铝存在,结果与XRD图谱基本一致。焙烧渣中的氟化物主要为氟化钙及少量的氟化铝,其中氟化钙与硫酸反应生成硫酸钙沉淀,氟离子溶于硫酸溶液中。氟化铝在含有氟离子的酸性溶液中具有较大的溶解度[24],酸浸渣的XRD 图谱实验结果表明氟化铝也溶解在硫酸溶液中。由于焙烧渣中稀土铝酸盐的溶解,致使硫酸溶液中含有一定量Al3+,Al3+与F-的结合能力较强,能够在酸性溶液中生成稳定性较高的AlFn(3-n)络合离子,进而促进焙烧渣中氟化钙和氟化铝的分解,使氟离子较完全地进入酸浸液中,浸出率达到94.85%,钙则与硫酸根生成硫酸钙沉淀。焙烧渣和酸浸渣的XRD 谱对比分析,进一步表明,酸浸可以同时高效浸出焙烧渣中稀土、锂、氟。

图6 稀土熔盐焙烧渣及酸浸出后滤渣的XRD 谱Fig.6 XRD of rare earth molten salt roasting residue and filter residue after acid leaching

图7 稀土熔盐焙烧渣及酸浸出后滤渣的SEM-EDS 结果Fig.7 SEM-EDS of rare earth molten salt roasting residue and filter residue after acid leaching(Figure a is roasting slag, Figure b is acid leaching slag)

2.3 从浸出液中回收稀土

取适量浸出液移至三颈烧瓶中,加入适量无水硫酸钠,反应一段时间后,过滤得到稀土复盐产品,对稀土复盐产品进行XRD 物相分析,结果如图8所示。

图8 稀土复盐产品的XRD 谱Fig.8 XRD of rare earth double salt samples

由图8 可知,稀土复盐产品为一水合硫酸稀土钠(NaRE(SO4)2·H2O),没有发现其他物相衍射峰,表明稀土复盐产品纯度高,杂质少。

对稀土复盐产品进行化学成分分析,结果如表3 所列。

表3 稀土复盐产品的化学组成Table 3 Chemical composition of rare earth double salt samples单位:质量分数,%

由表3 可以看出,稀土氧化物总含量为26.99%,与酸浸液中稀土总量对比,可知稀土沉淀回收率为99.3%以上。稀土复盐中只有微量的铝及铁,杂质含量少。分析结果也进一步表明通过添加硫酸钠进行稀土复盐沉淀可以高效分离稀土,工艺是可行的。沉淀后的滤液中富含铝、氟及锂有用组分,在后续的工艺试验中,将滤液用于分步制备高分子冰晶石及电池级碳酸锂,最终实现稀土电解熔盐渣中稀土、氟及锂的多组分高值利用。

3 结 论

采用硫酸铝和氧化钙协同焙烧活化—硫酸浸出法可以高效提取稀土电解熔盐渣中稀土、锂、氟。在浸出条件为4 mol/L 硫酸,液固体积质量比10∶1(mL/g),浸出温度90 ℃、浸出时间4 h 时,镨、钕、钆、锂、氟的浸出 率 分 别 为95.83% 、96.55% 、93.06% 、95.52% 、94.85%。通过添加硫酸钠使稀土以稀土复盐的形式从溶液中析出沉淀,稀土复盐沉淀杂质含量低,纯度高,稀土回收率超过99.3%,实现稀土的高效分离。含铝、氟及锂有用组分的滤液,用于后续工艺分步制备高分子冰晶石及电池级碳酸锂,使稀土电解熔盐渣中稀土、氟及锂等多有价组分实现资源化高值利用。