垃圾焚烧发电厂推料器速度控制探讨

2022-09-01马高品

马高品

(上海康恒环境股份有限公司,上海 201703)

1 引言

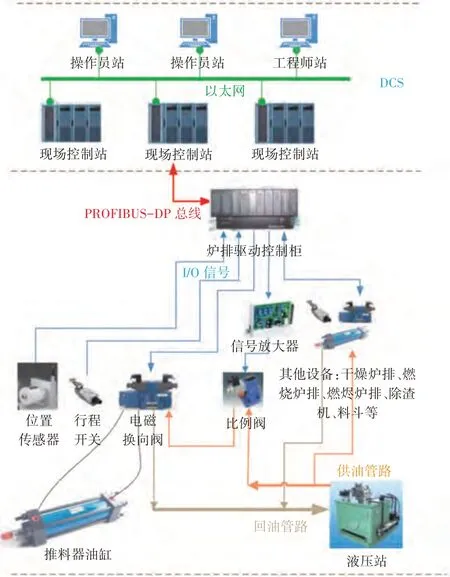

在垃圾焚烧发电厂中,垃圾入炉量和垃圾层厚是决定炉膛燃烧状况最重要的参数,采用液压驱动的推料器负责整个焚烧炉的垃圾供应,推料器的速度也是自动燃烧控制(Automatic Combustion Control,ACC)系统最重要的控制对象之一。垃圾焚烧发电厂推料器控制系统由集散控制系统(Distributed Control System,DCS)、炉排驱动控制柜、液压缸、比例阀、位置传感器等组成。推料器连接液压缸,由液压系统提供动力,炉排驱动控制柜和比例放大器通过调整比例阀阀芯开度,以控制液压缸进出油流量来调整推料器速度,行程开关和电磁换向阀用来控制推料器切换前进/后退方向,推料器油缸上安装拉绳式位置传感器测量推料器位置。炉排驱动控制柜内有可编程逻辑控制器(Programmable Logic Controller,PLC),DCS 与炉排驱动控制柜以PROFIBUS-DP 现场总线方式通讯,实现在中控室的全时监控[1]。

人工司炉时,运行人员按照炉膛状况和经验调整给料速度,此时没有明确的垃圾层厚的概念,也无需推料速度与设定值严格一致,垃圾入炉量仅是统计垃圾吊累计抓取垃圾质量的数据。但在ACC 系统中,垃圾层厚设定值是通过垃圾入炉量、垃圾密度、热值等参数计算出理论值后再根据炉温、蒸发量等实际燃烧状况调整而计算出的确定数值。推料速度是调整垃圾层厚的手段,推料速度设定值确定后,即意味着推料速度和给料量已经确定,必须保证推料器速度、给料量稳定无偏差,否则垃圾层厚无法保证[2]。

2 推料速度控制

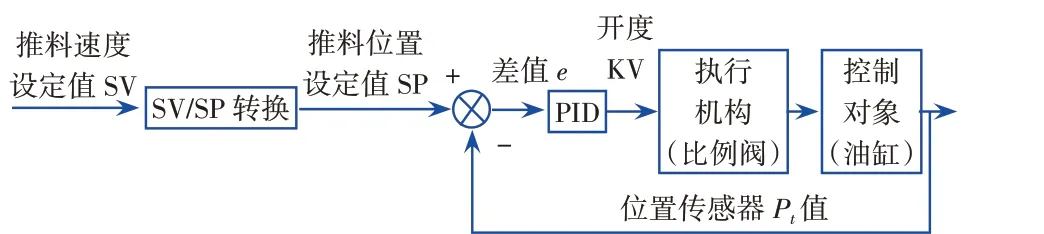

推料器控制系统如图1 所示。目前垃圾焚烧发电厂中推料器速度有开环控制和闭环控制两种方式。

图1 推料器控制系统示意Figure 1 Schematic of the feeder control system

2.1 开环控制方式

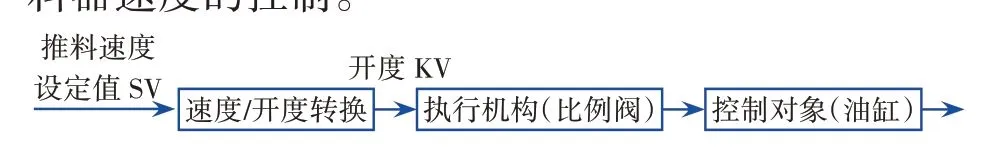

通过测量比例阀开度与推料速度之间的曲线,将推料器速度设定值SV 通过PLC 程序转化为比例阀开度设定值KV,从而控制推料器速度(图2)。该模式中位置传感器信号仅具有指示作用(使DCS 监控画面中推料器位置可视化),未参与对推料器速度的控制。

图2 开环控制原理示意Figure 2 Schematic of open-loop control principal

某项目3#炉2 台推料器的比例阀开度与推料器速度的测量曲线如图3 所示。

图3 推料器静态特性曲线(开度/速度)Figure 3 Static characteristic curve of feeder(opening/speed)

开环控制方式的特点如下:

1)在正常推料速度范围(10 m/h 以下),推料速度与比例阀开度有较好的线性关系。

2)位置传感器不参与速度控制,位置传感器损坏或发生故障时,正常推料不受影响。

3)由于制造差异,每个比例阀的开度/速度曲线均不相同,调试时需要测量出每个比例阀的开度-速度静态特性曲线,并在DCS 程序中进行线性标定。

4)抗干扰能力差,当液压系统压力变化或比例阀因长时间使用发生量程漂移或零点漂移时,推料速度将不再准确。

由于开环控制抗干扰能力差,而推料器的液压系统为整条焚烧线共用,当推料器、干燥炉排、燃烧炉排、燃烬炉排、出渣机、料斗挡板等液压缸频繁动作,液压系统压力就会频繁波动造成推料速度不稳,给料不均,垃圾层厚波动。

2.2 闭环控制方式

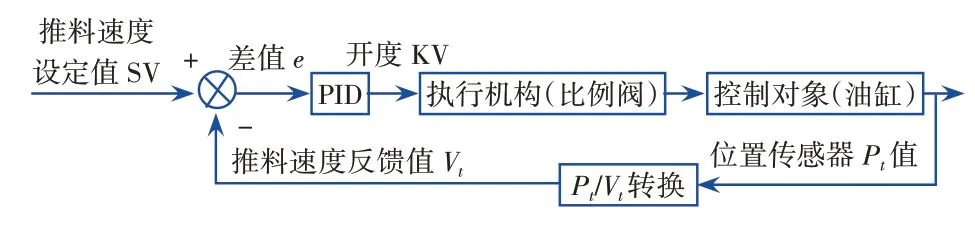

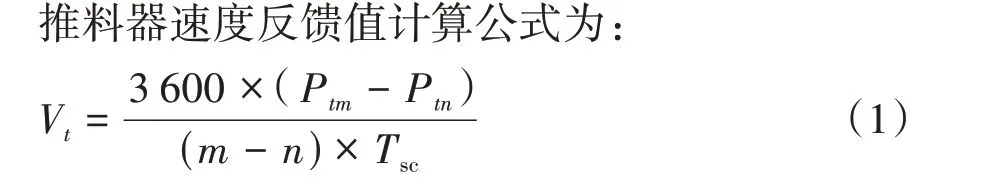

为解决开环控制抗干扰能力差的缺点,闭环控制方式通过位置传感器数据Pt计算出实际推料速度作为反馈值Vt,将推料器速度设定值SV 作为目标值,通过PID 调节比例阀开度(图4)。

图4 闭环控制原理示意Figure 4 Schematic of closed-loop control principal

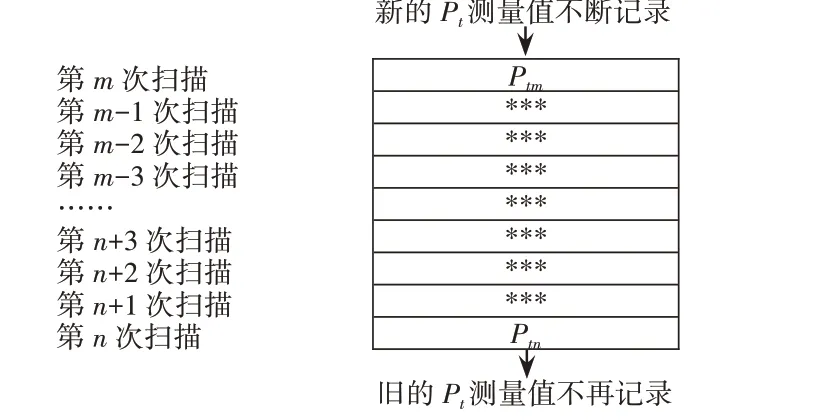

式中:Ptm和Ptn分别为PLC 程序中第m个和第n个扫描周期时采集的位移传感器数值,mm;Tsc为PLC 的扫描周期。由于PLC 的AI(模拟量输入)模块和位置传感器的分辨率和精度的限制,采集的Pt值会在误差约±2 mm 的范围内不停跳变,扫描周期少时计算结果误差较大,一般取(mn)×Tsc为1 s 以上进行计算(图5)。

图5 位置传感器数据读取方式示意Figure 5 Schematic of reading mode of position sensor data

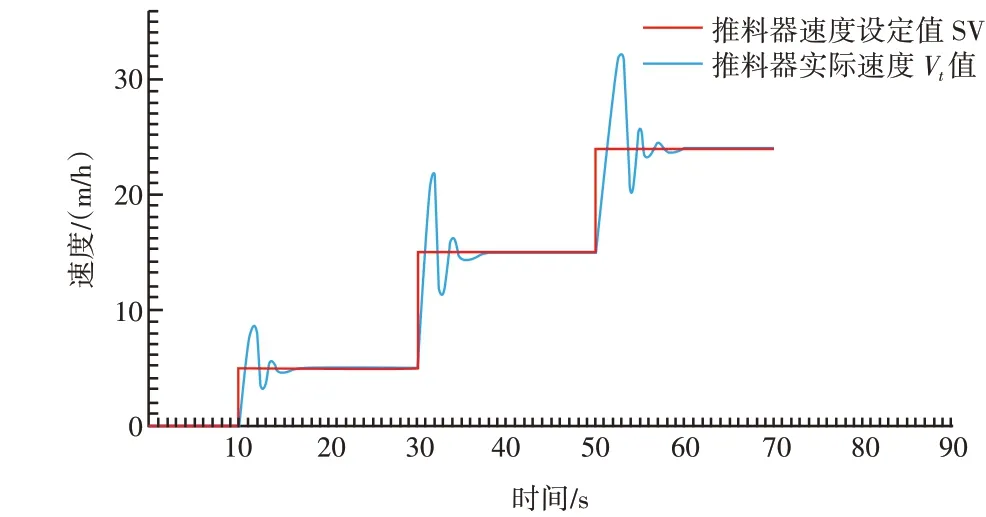

某项目闭环控制方式测量的推料器速度Vt与速度设定值SV 的关系如图6 所示。

图6 推料器速度设定值SV 与实际速度Vt对比Figure 6 Comparison between the set value SV and the actual speed Vt of feeder speed

闭环控制方式抗干扰能力较强,在PID 参数调整合理的情况下,推料器速度可以自动调整比例阀开度KV,将推料器速度快速调整至给定速度[3]。在液压系统压力波动和比例阀性能曲线改变时,PID 模块也能自动调整KV 值使推料器速度与设定值保持一致。

3 控制方式优化

结合垃圾焚烧厂的实际使用环境及性能要求,上述以速度作为控制目标的闭环控制(速度闭环控制)方式实际应用时存在以下问题:

1)拉绳式位移传感器对安装的要求很高,需要与推料器油缸完全平行,实际运行中油缸活塞杆会有小幅转动,容易导致拉绳磨损断开,当位置传感器故障时,推料器速度将失控。

2)当推料器投入ACC 运行时,推料器的速度设置值SV 是系统根据燃烧工况自动计算得出,随着工况的不断变化,SV 值会频繁地变化。如图6 所示,当SV 值频繁变化时,推料器的实际推料量(Vt曲线与时间轴之间的面积)与给定目标量(SV 与时间轴之间的面积)之间存在差别。

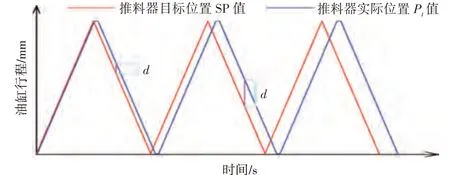

3)如图7 所示,速度闭环控制方式仅调整推料器速度Vt与设定值SV 保持一致(Pt与SP 的斜率一致),但推料器油缸是前进/后退往复性运动,当油缸在切换前进/后退运动方向时,因油路切换需要时间,会导致推料器实际推料量与给定目标量偏差d越来越大。

图7 速度闭环控制推料器行程Figure 7 Feeder stroke in speed closed-loop control

速度闭环控制方式中实际给料量存在偏差的原因在于:①反馈速度以位置传感器计算而来,采集周期需在1 s 以上,反馈数据有延迟;②控制目标为推料器速度,仅能保证推料速度响应设定值,未考虑累计行程(推料量),当油缸换向推料器暂停时或推料速度因设定值变化而调整时就会导致实际推料行程与设定行程存在偏差。

鉴于上述原因,推料器可以直接将其位置作为目标进行控制(位置闭环控制),PID 模块以下一扫描周期的位置SP 为目标值,直接以位置传感器Pt为反馈值,进行PID 控制比例阀开度(图8)。此模式下PID 的目标值是不断变化的数值,PID 调控的目的是让推料器的位置与目标位置保持一致。

图8 位置闭环控制原理Figure 8 Principal of position closed-loop control

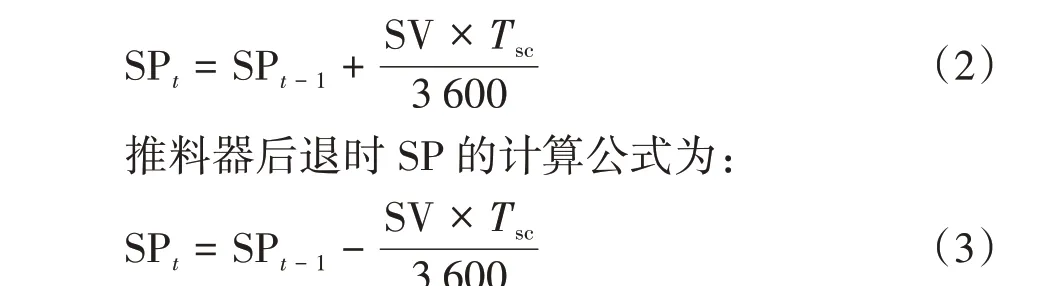

推料器前进时SP 的计算公式为:

式中:SPt为第t个扫描周期时的SP 值;SPt-1为上个扫描周期的SP 值;Tsc为PLC 的扫描周期。

当油缸切换前进/后退运动方向后,位置闭环控制方式可以快速调整推料器速度,使Pt值与SP值保持一致,推料器实际推料量与给定目标量没有累积偏差,如图9 所示。

图9 位置闭环控制推料器行程Figure 9 Feeder stroke in position closed-loop control

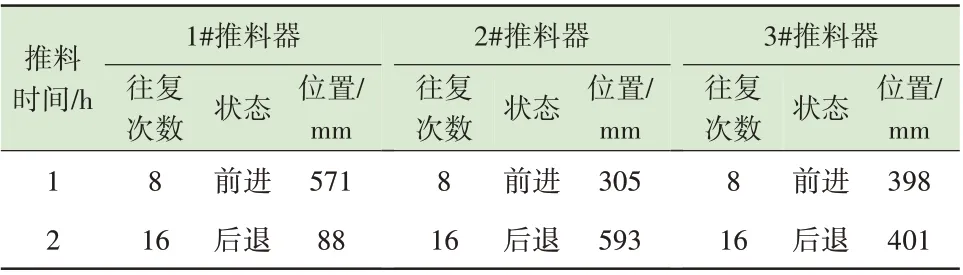

以河南某垃圾焚烧发电项目为例,该项目采用1×800 t/d 机械炉排炉+1×18 MW 汽轮发电机组,焚烧炉设置3 台往复式运动的推料器,行程为600 mm。将3 台推料器解除连锁,1#推料器采用开环控制方式,2#推料器采用速度闭环控制方式,3#推料器采用位置闭环控制方式,速度设定值SV相同,分别记录推料1 h 和2 h 后各推料器的位置状态,如表1 所示。

表1 推料器位置状态Table 1 Status of feeder position

设定值为10 m/h 运行1 h 和2 h 后,推料器预期位置应为前进状态400 mm 处和后退状态400 mm 处(推料器为往复式前进/后退,10 m/h 的速度运行2 h 后,应完成16 次往复运动后再前进600 mm 并后退200 mm,此时的推料器为后退状态,位置传感器值为400 mm,累计行程为600 mm×2×16+600 mm+200 mm=20 000 mm),3 种模式下推料器的实际推料行程差值分别为:1#推料器(+171mm,+312 mm)、2#推料器(-95 mm,-193 mm)、3#推料器(-2 mm,-1 mm),位置反馈闭环控制推料准确性最高,且没有累积偏差。

4 结论

1)以液压油缸为动力的往复式机械炉排炉和采用ACC 系统的焚烧炉,建议采用位置闭环控制模式,降低推料量偏差。

2)位置传感器是保证推料器正常工作的重要设备,除需保证安装质量外,也要在日常巡检中注意检查,当油缸发生转动或拉绳磨损时及时调整和保护。

3)实际运行中,以开环控制方式作为备用,可降低停炉风险。正常情况下采用位置闭环控制方式,可保证燃料的准确供应;当位置传感器发生故障时,推料器自动切换为开环控制并提示位置传感器故障,能维持焚烧炉的正常给料,为故障检修争取时间,待故障消除后再切换为位置闭环控制方式。