某陶封FP 结构器件功能失效分析及解决措施

2022-09-01黄益军席赟杰

黄益军, 席赟杰

(中国电子科技集团公司第五十八研究所, 江苏 无锡 214072)

0 引言

某型号设备在长时间供电使用后出现了陶封器件部分功能异常失效情况。 该器件应用于某型号设备中, 是高速光电耦合器, 具有电压转换和脉冲数字信号隔离的功能, 并且被广泛地应用于军工、 航天领域的电子产品中。

该器件为扁平封装(FP: Flat Package) 的结构,双边引线从陶瓷芯片载体底部两侧平直地伸出。

本文针对该型FP 封装器件在使用过程中暴露的失效模式进行了分析、 试验、 复现, 提出了两种可以避免失效的工艺方法, 并通过试验验证了该方法的有效性, 对于避免失效模式重复发生具有重要的意义。

1 失效背景

某型号设备在湿热环境下长时间持续运行后出现设备报故, 分析发现一路通道无法正常发送数据, 发送的均为错误帧; 该通道接收到的数据为全零。 经故障排查, 定位为光电耦合器电路故障。

对问题板卡进行镜检, 发现两只光耦引脚根部存在黄色胶状物质、 三防漆膜不完整和黄色胶状物质暴露在焊点外部等问题。 使用万用表测量被黄色胶状物包裹的引脚之间的阻抗, 其阻值为几十欧姆, 正常主板引脚之间为开路状态。 将黄色胶状物质去除后, 输出信号和接收信号正常, 故障现象消失, 故判断该光电耦合器故障是由于其焊点外部的黄色胶状物质导致。

2 失效分析及措施

2.1 器件概况

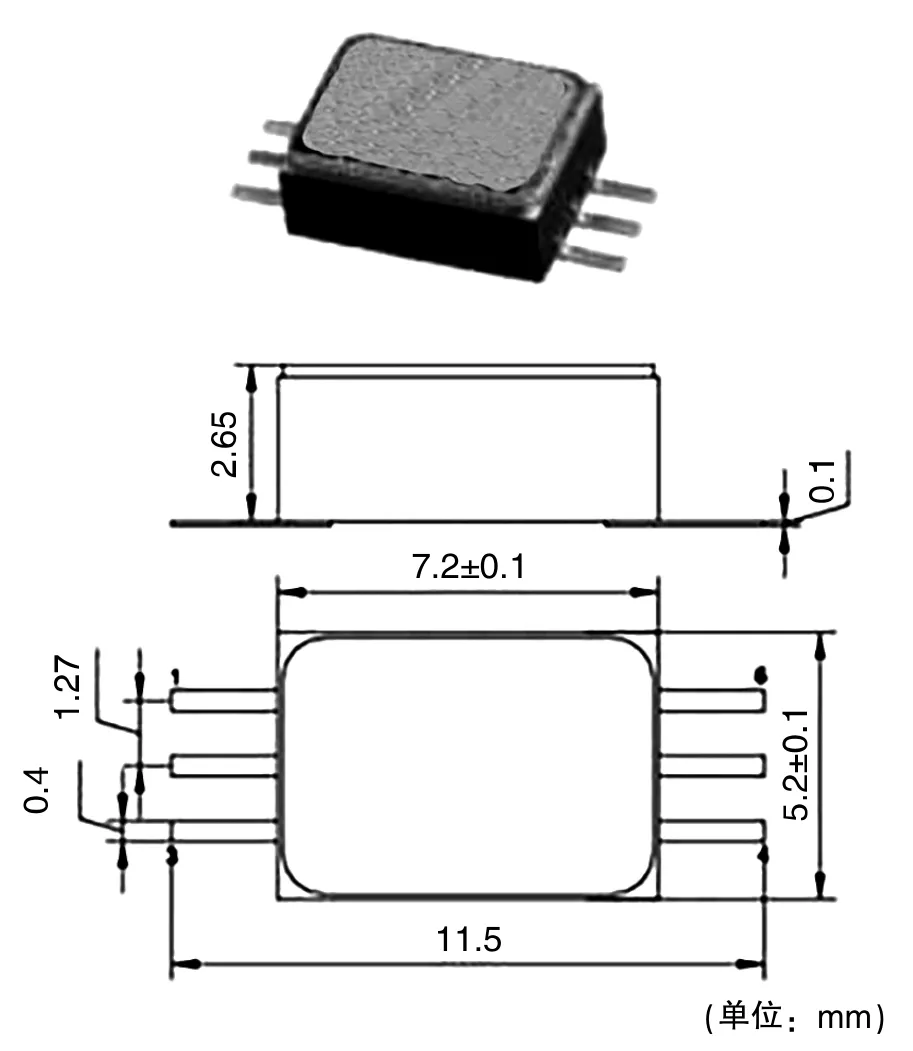

光耦为单通道形式, 通道采用GaAlAs 红外发光二极管与单片集成高速光探测相耦合。 其工作温度范围为: -55~+125 ℃, 外形尺寸为: 11.5 mm×5.2 mm×2.75 mm。 器件外形如图1 所示。 该光耦是金属陶瓷FP06 引线封装结构, 但与塑封FP 封装不同, 其引脚并未从封装本体侧面引出折弯, 而是烧结于管壳底部的焊盘并从器件底部平直地伸出。 这类引线结构的FP 封装在国产化小型陶封器件中非常常见。

图1 器件外形图

2.2 电子装联生产过程

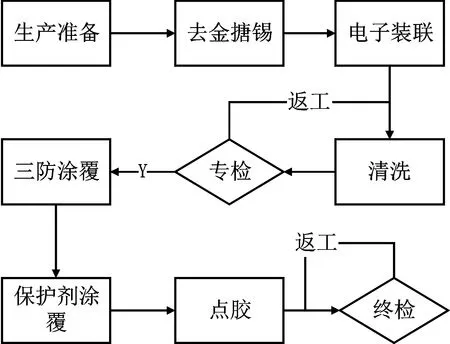

生产流程包括: 去金搪锡、 电子装联、 清洗、焊接后专验、 三防涂覆、 保护剂涂覆和点胶, 以及终检。 生产流程如图2 所示。

图2 电子装联生产过程

2.2.1 去金搪锡

镀金引线或焊端均应进行除金处理。 尤其是在高温高湿的恶劣环境下, 如果有引线镀金表面贴装器件不进行去金处理, 则会对产品的长期可靠性造成较大的影响。 为了保证搪锡结果的一致性,采用两锅法对该器件引线焊接部位进行去金搪锡,待自然冷却后再用浸有无水乙醇的脱脂棉擦洗搪锡部位。

2.2.2 焊接

该器件属于FP 型表面贴装器件, 使用再流焊工艺进行焊接。 首先, 使用定制钢网在印制板上印刷焊膏; 然后, 用机器将器件贴装至对应位置, 调整合适的再流焊工艺参数, 进行再流焊生产。

2.2.3 清洗

焊接完成后, 对焊接部位100%进行清洗。

2.2.4 专验

使用5 倍放大镜对清洗后的板卡进行检查, 发现组件表面不存在残留物。

2.2.5 三防漆涂覆

三防漆选用聚氨酯三防漆, 型号为TS01-3,为了保证涂覆质量的一致性, 选用三防涂覆机自动喷涂, 控制喷涂参数, 三防漆干膜的厚度为30~50 μm[1]。

2.2.6 保护剂涂覆

参照QJ 3258—2005 《航天电子电产品硅橡胶粘固及灌封技术要求》, 点刷GD414 硅橡胶前, 需要在三防漆表面涂覆一层DBSF6101, 刷涂厚度为15~20 μm。

2.2.7 点胶

根据产品的实际情况, 加固方式是使用硅橡胶进行粘固。 按照工艺文件要求在规定的位置进行点胶处理, 在温度为20~35 ℃、 湿度大于40%的条件下固化24 h。

2.2.8 终检

使用5 倍放大镜对点胶后的板卡进行检查, 发现组件表面不存在残留物。

2.3 失效机理分析

2.3.1 多余物的成分分析

如图3 所示, 异常器件拆卸后发现焊料浸润到了引线根部, 同时还发现有黄色异物从器件引脚延伸至器件底部。

图3 器件镜检图

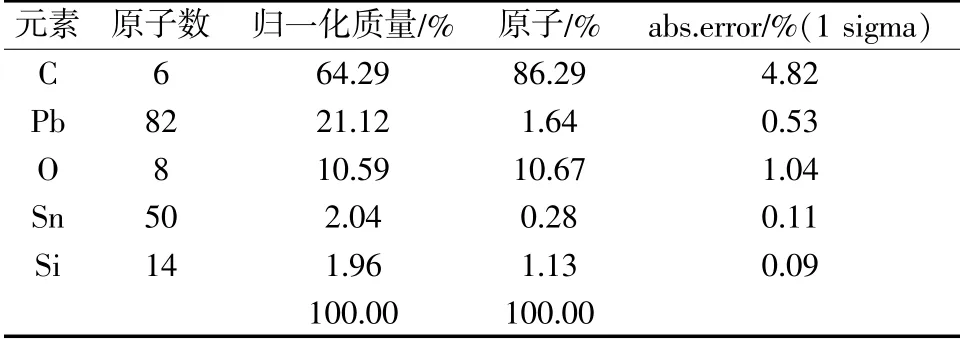

经失效分析, 试验室判断其黄色物质中含有助焊剂成分。 再对黄色胶状物进行EDS 分析, 发现黄色异物的主要元素成分为碳和氧, 同时含有少量的锡、 铅和硅等元素。 具体的元素含量如表1、 图4所示。

表1 黄色胶状物的成分表

图4 黄色胶状物的成分

助焊剂是焊膏中的重要组成部分, 在焊膏中一般体积占比为50%左右。 助焊剂在焊接过程中起到清除表面氧化、 传递热量、 降低焊接面表面张力和防止二次氧化等作用[2]。 军用模块板卡电子装联所使用的助焊剂为中等活性松香助焊剂(RMA),主要成分为松香、 羟酸类活化剂和乙醇。 其中, 松香主要由松香酸(70%~85%) 和胡椒酸(10%~15%) 组成, 松香酸和胡椒酸均为有机酸。 采用该类助焊剂焊接产生的残留物主要是聚合松香、 未参与反应的活化剂、 松香酸盐(高温过程中松香与焊接面氧化层以及焊料间的反应产物) 等。

产品所使用的三防漆为TS01-3, 属于聚氨酯类三防漆。 TS01-3 上喷涂的保护剂DBSF6101 主要成分为乙烯基三特丁基过氧硅烷。

焊接所使用的锡膏除助焊剂外的金属成分为锡铅, 即Sn63Pb37。

助焊剂、 三防漆和三防保护剂是黄色胶状物中碳、 氧元素的主要来源, 焊膏是黄色胶状物中锡、 铅元素的主要来源, 而硅元素主要来自于三防保护剂。

结合生产过程和黄色胶状物EDS 分析结果,可以判定黄色胶状物为助焊剂、 三防漆和焊料的混合物。

2.3.2 多余物的形成原因

国产化陶瓷封装FP 结构的引线从器件底部平直地伸出, 器件底部距PCB 板表面距离为0.1 mm,焊接过程中产生的助焊剂残留因毛细作用延引脚扩散至器件底部。 在清洗过程中, 溶液未能将助焊剂完全溶解, 仅将器件引脚表面及末端处助焊剂清除。 引脚根部及器件底部仍有助焊剂残留。

助焊剂的残留会导致三防漆在污染区域出现退润湿现象, 使得三防漆无法紧密地贴合在被涂覆面上, 导致漆膜有缺陷。 产品在使用过程中, 缺陷处的助焊剂残留物会持续地吸取空气中的水气而膨胀, 引起漆膜分层; 漆膜分层又扩大了三防漆的缺陷点, 进而加快了缺陷处吸附水气。 在高温高湿的环境试验和长时间使用后, 助焊剂残留物逐渐地变成黄色胶状物, 并变大覆盖到器件两个引脚。

2.3.3 阻抗降低原因

助焊剂残留物为固态, 此时其中的有机酸盐处在非游离态, 这些离子是无法自由活动的。 当助焊剂残留物在环境中吸潮形成水合物时, 其中部分离子变成游离态[3]。

出现失效的器件两个引脚在正常工作时会有固定的电势差。 处在游离态的离子在定向电势差下,沿着电势差方向形成电迁移。 在长时间加电后, 游离态离子会逐渐地增加, 最终形成低阻通道, 造成阻抗异常。

2.3.4 失效机理综述

器件功能失效的主要原因是国产化陶瓷封装FP 结构的引线从器件底部平直伸出, 器件底部与PCB 板缝隙较小, 器件焊接后清洗不干净, 导致助焊剂残留在器件底部。 其中, 助焊剂残留较多的地方影响三防涂覆, 漆膜不完整。 在高温高湿的环境下随着时间的累积, 助焊剂残留物吸潮后形成黄色胶状物, 长时间加电下黄色胶状物内的离子发生迁移, 形成低阻通路, 阻抗逐渐地降低直至失效。

2.4 故障复现

2.4.1 复现试验

为了验证上节失效机理分析的正确性, 组织了异常的复现试验。 选用相同的封装器件, 按2.2 节所述的生产工艺对试验器件进行电装、 三防。 生产完成后对样品进行环境试验, 环境试验分为温度循环试验和交变湿热试验[4], 以模拟产品在真实的使用环境下的工作状态。 在温循和交变湿热试验过程中每个周期结束通过测试点对器件引脚间的阻抗进行测试, 分别在温度循环试验和交变湿热试验结束后进行外观目检。

2.4.2 试验条件

a) 温度循环试验

1) 温度: -40~70 ℃;

2) 升降温速率: 10 ℃/min;

3) 保温时间: 试验上、 下限保温时间以热透、冷透为原则, 保温时间为1 h;

4) 循环次数: 10 个周期循环, 温度循环试验条件如图5 所示;

图5 温度循环试验条件

5) 通电测试: 在升温的起点通电, 在降温的起点断电。

b) 交变湿热试验

交变湿热试验为10 个周期, 一个周期为24 h, 分为4 个阶段, 在第五个周期和第十个周期结束前, 温度为30 ℃、 相对湿度为95%, 通电测试功能, 交变湿热试验条件如图6 所示。

图6 交变湿热试验条件

1) 第一阶段: 调节湿热箱内温度为+30 ℃、相对湿度为95%, 在2 h 内, 将箱内温度从30 ℃升高到60 ℃;

2) 第二阶段: 维持箱内温度为60 ℃、 相对湿度为95%, 持续6 h;

3) 第三阶段: 在8 h 内, 将箱内温度从60 ℃降至30 ℃, 保持相对湿度在95%;

4) 第四阶段: 保持箱内温度为30 ℃、 相对湿度为95%, 持续8 h。

2.4.3 试验结果

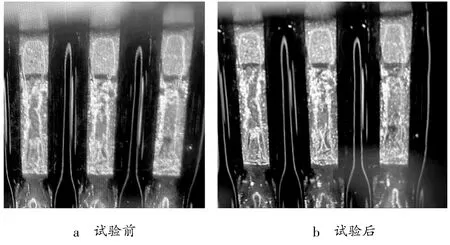

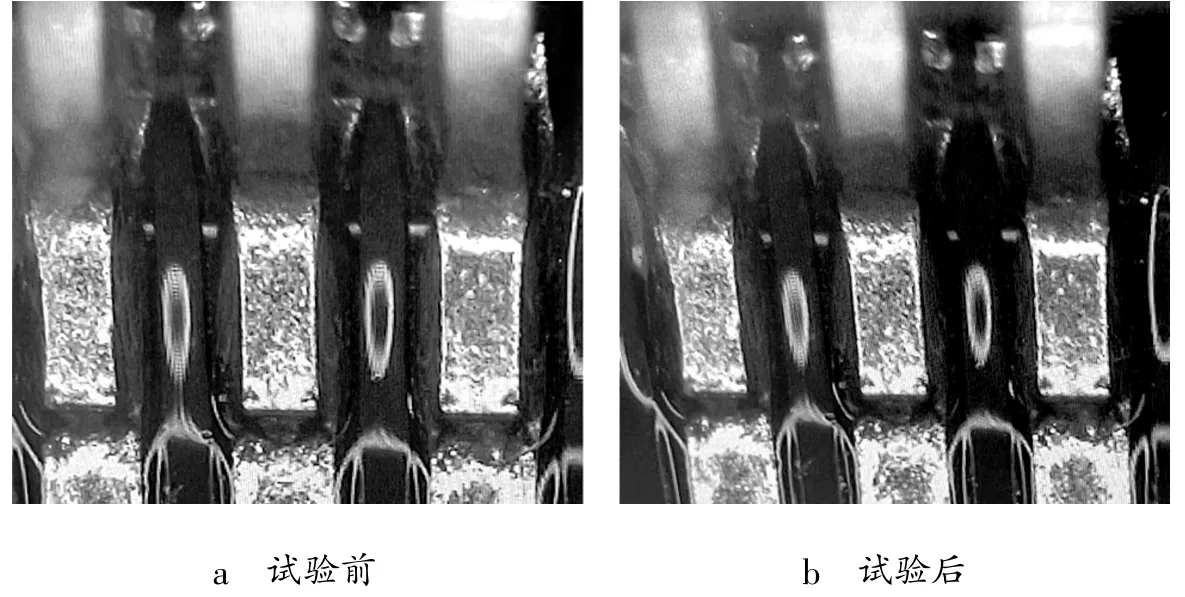

试验前的焊点外观图如图7 所示, 试验后的焊点外观图如图8 所示。 对比试验前后同一器件的同一侧引脚的外观发现: 器件焊点的外观表面有明显的变化, 试验后的焊点表面有很明显的黄色胶状物出现。

图7 试验前的焊点外观图

图8 试验后的焊点外观图

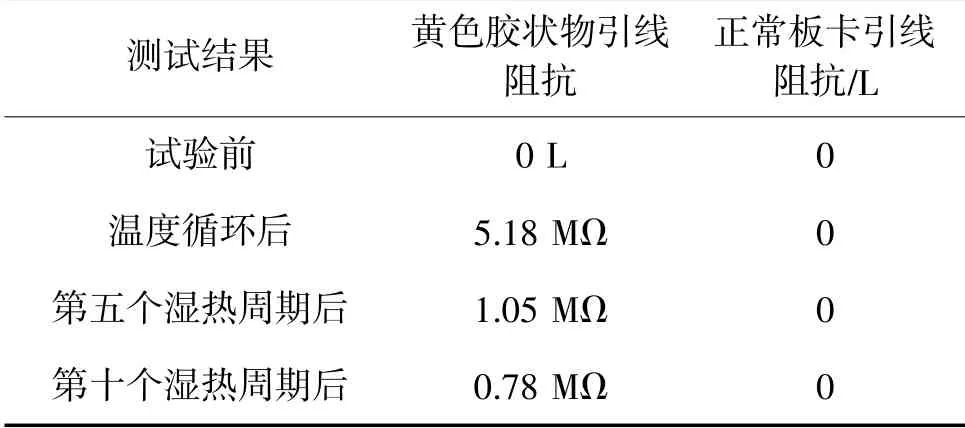

试验样件引脚间的阻抗测试结果如表1 所示,对比出现黄色胶状物的引脚试验前后阻抗结果, 发现出现黄色胶状物的引脚之间的阻抗下降趋势较为明显。

表1 试验前后的阻抗测试记录

复现试验中30%的样品出现了与故障产品相同的失效现象。

由此, 双边引线从陶瓷芯片载体底部两侧平直伸出的FP 封装结构器件在正常再流焊焊接工艺中的重复性失效问题得到复现。

2.5 改进措施

为了解决该问题, 根据失效机理分析, 提出以下两种解决方案。

a) 控制引线焊接的焊点长度

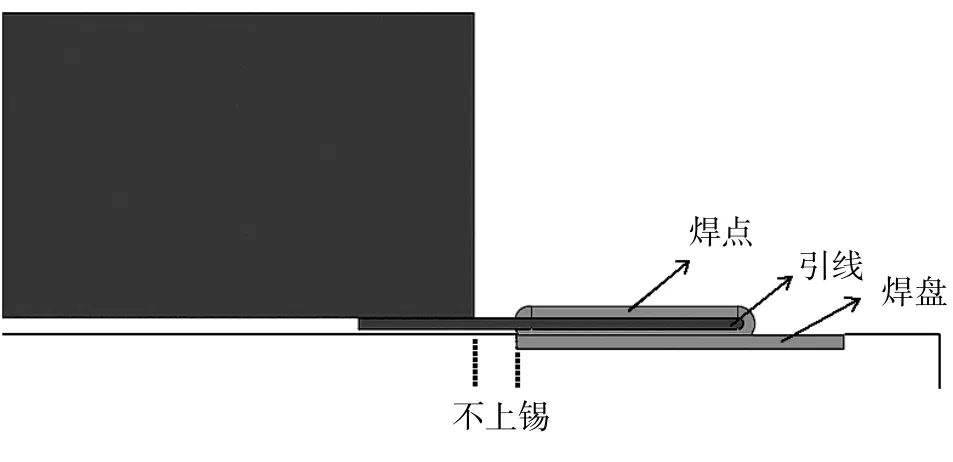

首先, 在去金搪锡时, 要求控制搪锡部位, 不得触碰本体, 搪锡区域距离本体1 mm, 通过焊盘设计和钢网开口设计, 使焊接完的引脚焊点处焊锡不接触器件本体, 距离引脚根部0.5 mm 以上, 防止焊剂扩散至器件底部, 如图9 所示。

图9 控制引线焊接的焊点长度示意图

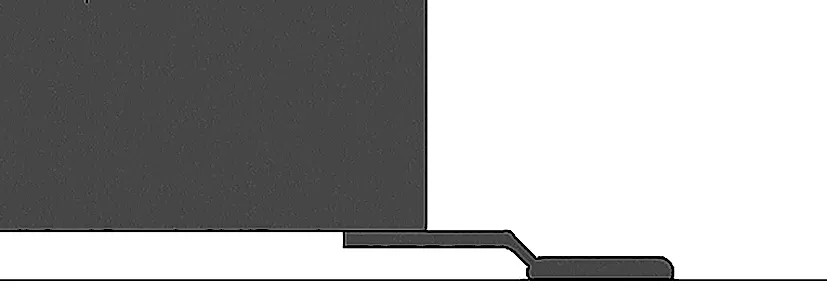

b) 引脚成型抬高器件本体

该类器件结构的典型特征是引线从陶瓷芯片载体底部两侧平直地伸出, 为了抬高器件本体, 需要定制专用工装, 将引线伸出壳体部分打弯成型[5]。器件抬高的高度控制在0.5~1 mm, 这样一来, 清洗溶剂便可以轻易地进入器件底部清除助焊剂等多余物。 同时, 通过显微镜可以方便地看出底部有无异物残留, 如图10 所示。

图10 引脚成型抬高器件本体示意图

2.6 措施的有效性验证

为了验证改进措施的有效性, 按照上述两个改进方案进行了有效试验验证工作。 两种方案各制作10 个样本进行验证, 试验流程同2.4.2 节。 改善后试验前后的外观图如图11-12 所示, 验证结果为:20 个样本的环境试验前后焊点表面的外观均无异常, 没有黄色多余物出现; 同样阻抗测试均为断路, 无阻抗下降现象。 两个改进方案的有效性得到了试验验证。

图11 控制引线焊接前后对照图

图12 引脚成型抬高器件前后对照图

2.7 结论

通过以上试验发现, 双边引线从陶瓷芯片载体底部两侧平直伸出的FP 封装结构器件, 因其结构原因, 器件离板高度较低, 以常规SMT 焊接工艺进行焊接, 助焊剂会流到器件底部; 受清洗工艺的局限性影响, 助焊剂残留在器件底部; 在高温高湿的环境下, 助焊剂析出与三防漆形成黄色胶状物,吸收空气中的水分, 为黄色胶状物中的离子提供自由活动的载体, 长时间加电后发生离子迁移, 形成低阻通道, 进而导致阻抗异常, 触发故障现象。 试验结果与原因分析一致。 通过改善器件引线的成型方式和优化器件版图设计、 焊接工艺这两种改进措施对器件处理后, 环境适应性试验前后器件引线焊接表面形貌无变化, 试验结果同理论分析一致。

3 结束语

本文对某型设备报故的现象进行了分析, 找到了故障的原因, 对故障进行了复现, 提出了改进措施, 并对改进措施的有效性进行了试验验证。 同时, 通过分析发现, 对于双边引线从陶瓷芯片载体底部两侧平直伸出的FP 封装结构器件而言, 由于器件本身结构问题, 使用常规的SMT 生产工艺, 会出现助焊剂残留在器件底部无法清洗干净, 在使用中会析出形成一个类似低阻通道的载体,出现功能故障的问题, 对此可根据产品的特点采取改善器件引线的成型方式和优化器件版图设计、 焊接工艺这两种改进措施进行解决。