Low-K 芯片的激光开槽工艺质量稳定性控制

2022-09-01李曼彭川冯晨侯煜宋琦石海燕王秋明张紫辰

李曼, 彭川, 冯晨, 侯煜, 宋琦, 石海燕, 王秋明, 张紫辰

(1.中国科学院微电子研究所, 北京 100029;2.空军装备部驻芜湖地区军事代表室, 安徽 芜湖 241000;3.中国电子技术标准化研究院, 北京 100007)

0 引言

随着芯片功能的提升和材料的换代, 芯片结构越来越复杂、 器件的敏感性也变得更高。 基于低介电常数(Low-K) 材料覆盖的晶圆制备工艺是目前业界发展的重点。 由于Low-K 材料中存在金属互连层, 导致传统刀轮的机械加工方法往往会带来飞溅、 崩边、 材料分层和焊盘腐蚀等问题, 已经无法满足窄切割道、 切割道带有测试图形等大尺寸晶圆切割的需求。 当前先进半导体制造工艺开始逐步地引入专用激光开槽工艺以实现晶圆的分离, 该技术主要利用激光的高精度、 非接触和加工路径灵活可控等优点, 去除切割道表面Low-K 材料, 再采用衬底材料去除工艺, 实现切割效果的提升。

国内芯片激光开槽技术目前整体仍处于起步阶段, 自主可控设备的产品较少, 研究热点主要围绕不同材料的加工, 开展激光光斑的能量分布与槽型的实验。 在选择工艺参数的过程中, 多采用工艺迭代的方式找出满足需求的加工方案, 对芯片激光开槽工艺质量定性评价和稳定性研究的工作开展相对较少, 在面向应用的市场环境下, 工艺技术质量稳定性决定了工艺技术能力和产品质量水平。

1 激光开槽工艺质量评价要求及评定准则

1.1 激光开槽质量评价要求

利用激光辐射的高能量密度、 时间上的超短脉冲效应和空间上的高分辨率等特性, 可对芯片做到快速无应力释放加工效果, 实现开槽形貌的高精度控制。 开槽形貌是指在不影响器件性能的前提下,对槽型宽度、 深度及整体轮廓的控制槽型, 趋近于实际的加工需求。 随着芯片开槽工艺的实施,Low-K 与衬底材料层接触面处的凹槽宽度(有效宽度) 应大于机械划片刀面的本征宽度。 为了提高加工效率, 激光开槽深度的理想效果为恰好去除Low-K 层并将衬底暴露出来。 因此, 在机械划片涉及区域内实现Low-K 金属材料的全部去除, 是高质量、 高效率Low-K 材料激光开槽工艺的核心要求。

若凹槽呈近似“V” 形, 需在切割道允许宽度范围内加大上表面槽宽和开槽深度; 若开槽形貌槽形结构近似“凵” 形, 槽壁更加陡直, 则既能较大地提高加工效率, 又能保证后续加工需求, 进而提高产品良率。 槽型形貌特征为上表面槽宽、 槽壁夹角、 开槽深度和底部波动距离, 且开槽深度需稳定地覆盖Low-K 厚度。 激光开槽工艺质量评价是多指标的综合评价, 需要实际工艺需求的研判。

1.2 激光开槽质量评定标准

激光开槽工艺质量控制核心要求是将Low-K及其包含的金属层材料全部去除, 从而达到机械划片刀面活动范围宽度, 如图1 所示。 开槽深度的有效判据为: 开槽深度H 大于Low-K 厚度Hl与底部波动Δh 之和为槽深有效, 即H>Hl+Δh。

图1 开槽指标参数示意图

开槽宽度的有效判据为: 机械划片刀面活动范围宽度即开槽有效宽度W' 大于有效宽度目标值WT为槽宽有效, 即W'>WT。

2 激光开槽工艺质量控制

将影响开槽工艺质量的原因称为工艺质量因素。 工艺质量因素可以分为可控因素和随机因素(不可控因素) 两类。 在明确质量评价要求及评定准则后, 分类别地建立质量控制方案, 形成一套完整的激光开槽工艺质量控制策略模型。

2.1 可控因素质量控制

2.1.1 方案设计

日本田口玄一(Taguchi) 博士开发的正交试验方法, 当前已成为质量设计的重要工具[4]。 通过正交试验分析激光开槽质量影响因素对质量特性波动的影响, 为工艺稳定性优化和工艺参数优化设计提供参考与指导。

a) 明确目的, 确定指标

1) 目的

利用与工艺质量目标相关的可控因素正交表进行试验, 试验数据按极差法分析同一因素不同水平试验指标结果的波动性。 极差值越大说明该因素的不同水平对指标的波动影响越大, 应作为主要控制对象(主要因素)。

2) 指标

开槽深度为: H>Hl+Δh, Hl=5 μm, WT=20 μm。

开槽有效宽度W'、 Low-K 厚度Hl、 上表面宽度/槽宽W、 开槽深度H、 底部波动Δh 和槽壁夹角θ 之间的关系可近似地表示为:

凹槽特征数据测量具有一定的主观性, 所有的数据误差统一归类为试验随机误差。

b) 因素分析

在激光开槽工艺中, 以连续或重复脉冲方式工作, 光路经过扩束、 整形后激光束聚焦成微米级光斑, 焦点处光斑处达到一定的功率密度, 被吸收的激光辐射使材料发生相变, 显示出气化、 蒸发和孔洞等现象。 随着光束与被作用区域的材料形成的相对移动, 特定的沟槽结构即可呈现。其中, 激光平均能量密度对开槽效率和开槽质量具有重要的影响。 比如: 为达到开槽深度, 激光加工过程需要多次重复扫描, 此过程的辅助参数还包括单脉冲能量、 激光频率、 扫描速度、 加工扫描次数和脉宽等。

c) 制定因素水平表

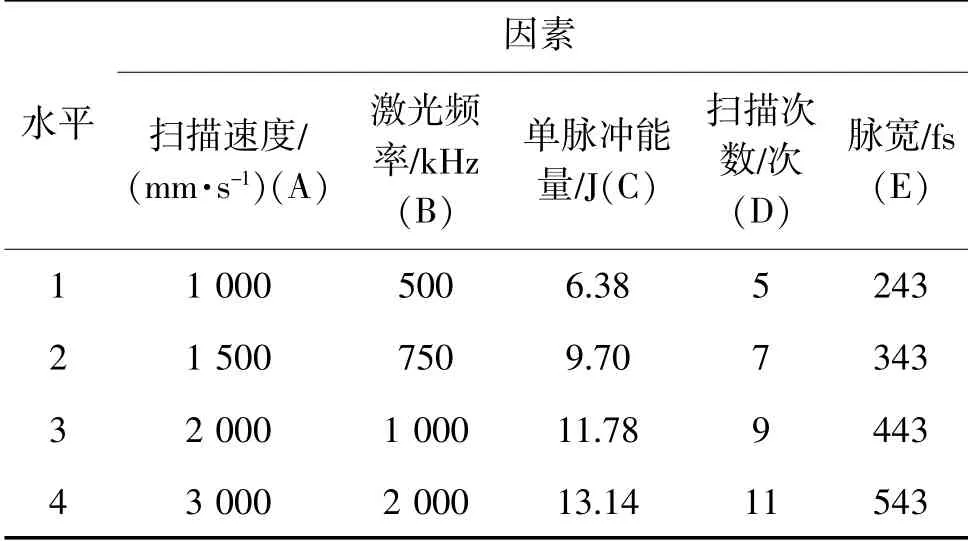

激光光源选用飞秒绿光, 经光路整形为方形平顶光斑。 针对扫描速度、 激光频率、 单脉冲能量、 扫描次数和脉宽5 个因素, 每个因素取4 个水平, 采用正交表L16(45)开展正交试验。 每项试验取10 组结果的数据平均值记做该项试验结果。 如表1 所示。

表1 激光开槽试验因素水平表

2.1.2 试验结果分析

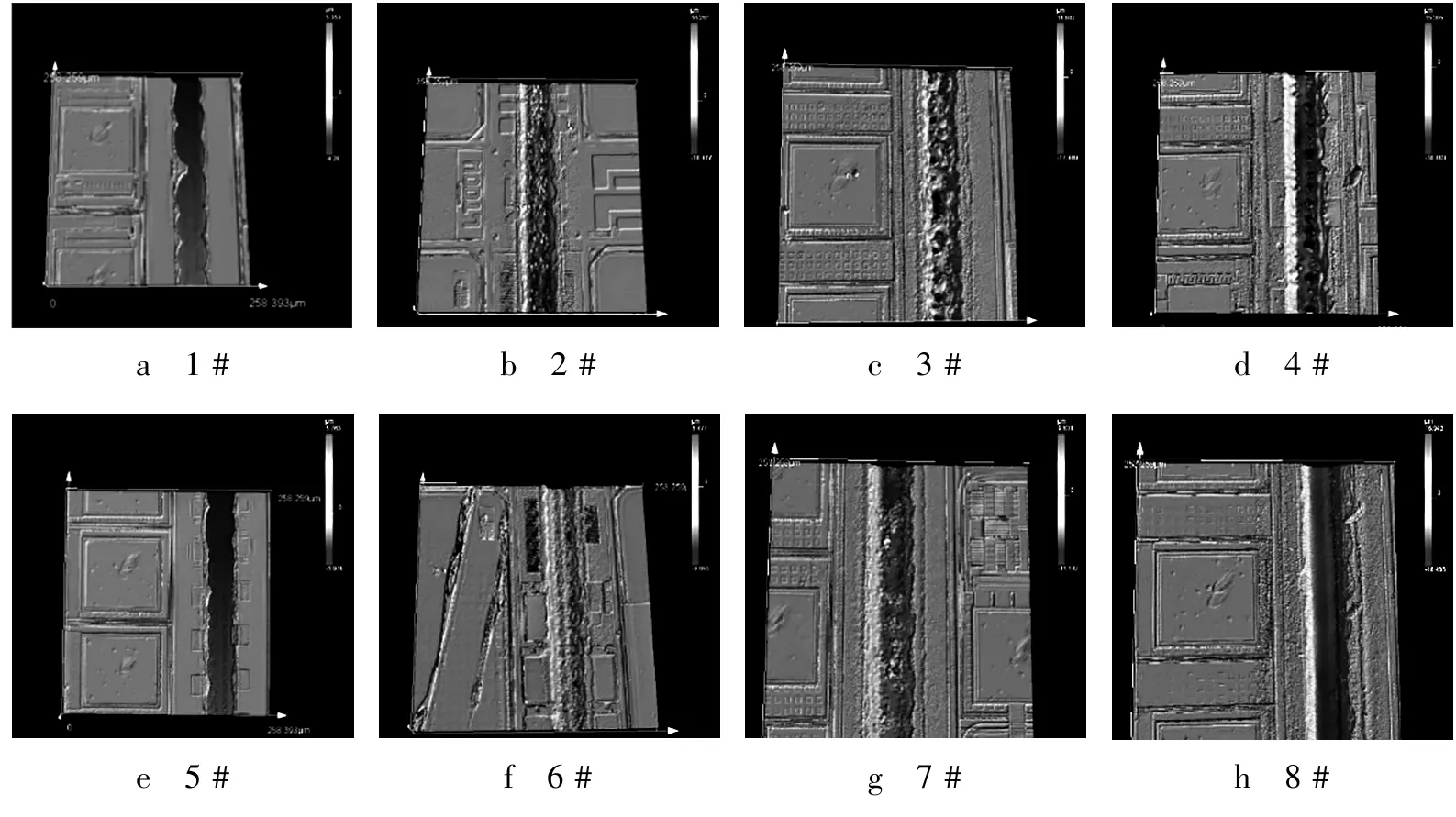

激光开槽试验结果如表2 所示, Low-k 材料芯片正交试验激光开槽表面形貌图如图2 所示, 上表面槽宽——极差分析表如表3 所示, 槽深——极差分析表如表4 所示, 槽壁夹角——极差分析表如表5 所示, 底部波动——极左分析表如表6 所示。

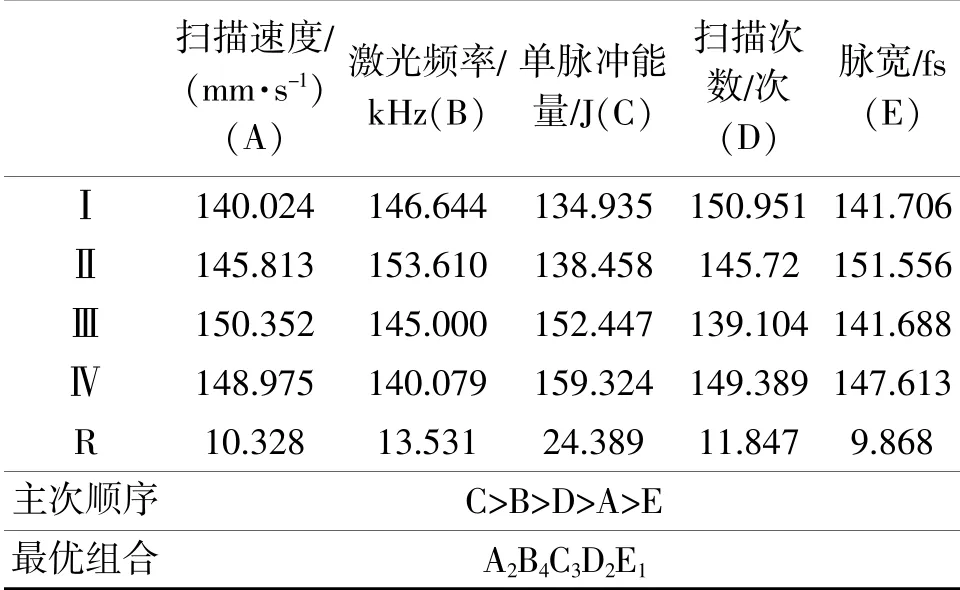

表3 上表面槽宽-极差分析表

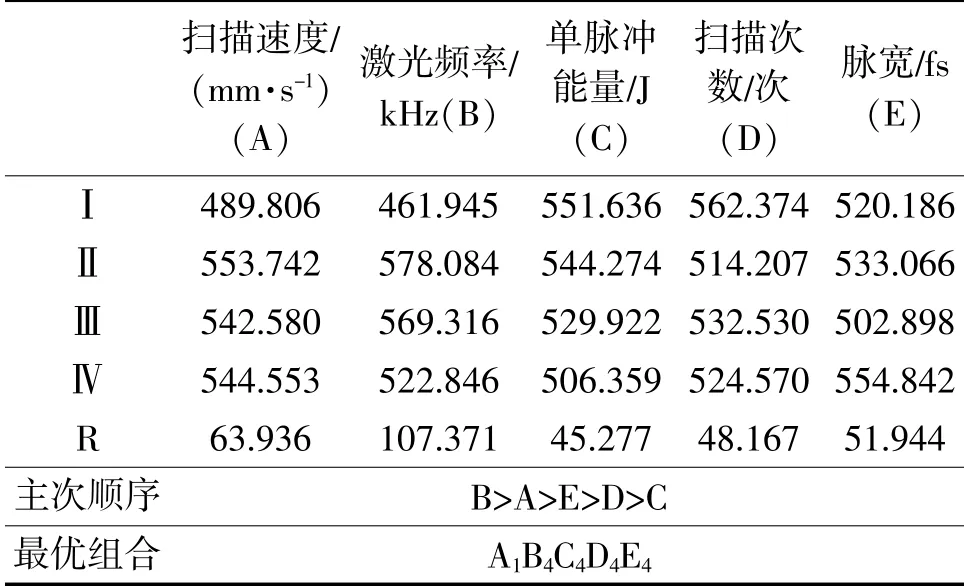

表4 槽深-极差分析表

表5 槽壁夹角-极差分析表

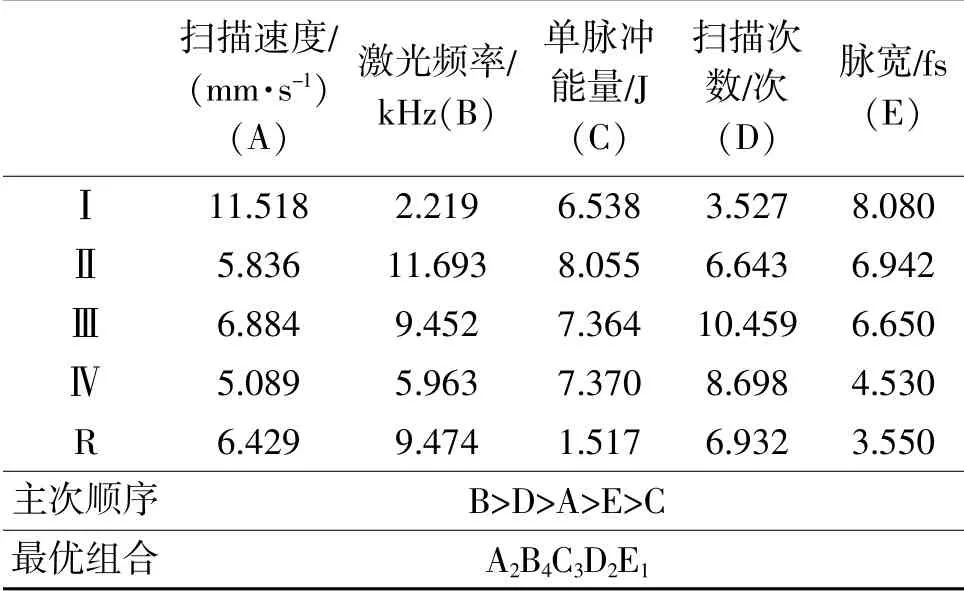

表6 底部波动-极差分析表

图2 Low-K 材料芯片正交试验激光开槽表面形貌图

表2 激光开槽试验结果

从表3 中可以看出, 影响激光上表面槽宽稳定性因素的主次顺序为C>B>D>A>E。 16 组试验中仅第4、 7、 8、 12、 16 组方案可实现开槽深度有效。根据公式(1) 计算第4、 7、 8、 12、 16 组的有效开槽宽度依次为32.776、 27.296、 27.273、 22.352、21.180 μm, 均大于WT。 为取上表面槽宽极差最小者为优, 因此最优组合为A2B4C3D2E1。

从表4 中可以看出, 影响激光开槽深度指标稳定性因素的主次顺序为B>C>A>D>E。 对开槽深度指标而言,保证开槽深度H大于Low-K 厚度值Hl+Δh, 且超差和底部波动越小越好; 小于Hl+Δh 开槽失败,此指标对衡量开槽是否成功评价重要度最高。 因此最优组合为A4B4C1D3E2。

从表5 中可以看出, 影响槽壁夹角指标稳定性因素的主次顺序为B>A>E>D>C。 对槽壁夹角而言夹角越小越好, 保证开槽深度有效的前提下,A1B4C4D4E4槽壁夹角最小。 因此最优组合为A1B4C4D4E4。

从表6 中可以看出, 影响槽型底部波动指标稳定性因素的主次顺序为B>D>A>E>C。 对底部波动指标而言, 开槽深有效且波动值越小越好, 因此最优组合为A2B4C3D2E1。

2.1.3 综合质量波动影响分析

基于以上槽型特性评价指标重要程度及5 个因素对各个指标的影响次序分析, 激光开槽整体评价影响因素的主次顺序为B>C>A>D>E, 即激光频率影响最大, 单脉冲能量其次, 扫描速度和扫描次数影响程度接近, 脉宽影响最小。 在面向具体的生产需求时, 可依据影响因素的主次顺序B>C>A>D>E来优化参数设计, 有效地制定最佳工艺参数。

2.1.4 方案分析

a) 正交试验综合平衡分析

当指标重要性不同时, 首先选取重要性高的指标影响较好的水平; 当指标重要性相近时选取对大多数指标影响较明显的水平。

其中, 当开槽深度小于Low-K 厚度(5 μm)时开槽失败; 开槽深度大于Low-K 厚度(5 μm)时, 指标重要程度依次为开槽宽度>槽壁夹角>开槽深度>底部波动。

1) 因素A 扫描速度

对开槽宽度为第四影响因素(属次要因素),对槽壁夹角为第二影响因素, 对开槽深度和底部波动均为第三影响因素, 故A 选取第一水平。

2) 因素B 激光频率

对开槽宽度为第二影响因素, 对其他指标均为第一影响因素, 故B 选取第四水平。

3) 因素C 单脉冲能量

对开槽宽度为第一影响因素, 对开槽深度为第二影响因素, 对底部波动和槽壁夹角均为最次要因素(可不做考虑), 故C 选取第三水平。

4) 因素D 扫描次数

对开槽宽度为第三影响因素, 对开槽深度和槽壁夹角为第四影响因素, 对底部波动为第二影响因素, 故D 选取第二水平。

5) 因素E 脉宽

对开槽宽度和开槽深度均为最次要因素(可不做考虑), 对槽壁夹角为第三影响因素, 对底部波动为第四影响因素, 因此E 对所有的指标均不是主要因素, 故E 可选第四水平或根据生产情况任选, 不做重点考虑。

经综合平衡分析, 最后得到的参数组合为A1B4C3D2E4, 扫描速度为1 000 mm/s, 激光频率为2 000 kHz, 单脉冲能量为11.78 J。 开槽形貌槽宽/槽 宽 极 差 为38.961 μm/4.864 μm, 槽 深 为12.557 μm, 底 部 波 动 为1.147 5 μm, 夹 角 为128.43°, 有效宽度为33.647 μm。

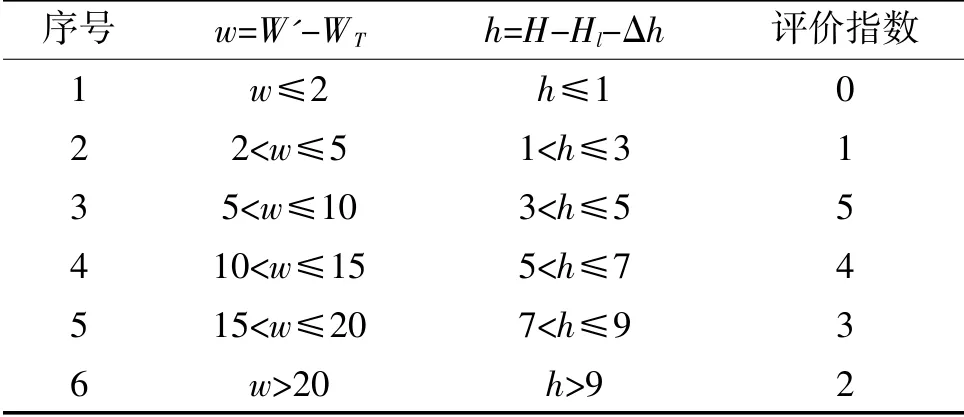

b) 专家系统评定

建立专家评分系统(如表7 所示) 以综合评定激光开槽工艺质量。 总评分P 可表示为:

表7 专家系统评分准则

总评分P≤2 时, 判定方案等级为一级(不采用); 2<P≤6 时, 方案等级为二级(待优化); 6<P≤10 时, 方案等级为三级(方案可行)。 总评分分数相同时, 增大Pw权重系数。

根据正交试验结果数据、 公式(1) - (2) 和专家系统评分准则, 有效的试验方案评分情况如表8 所示。

表8 专家系统评分

经专家系统评定方案A2B4C3D2E1与方案A1B4C3D2E4均可满足要求, 相对最优方案为A2B4C3D2E1。 比较两个方案发现, 改变因素A、 E的水平对开槽质量影响不大, 与综合质量波动影响分析中的结论(激光开槽整体评价影响因素的主次顺序为BCADE) 一致。

2.2 随机因素质量控制方案

减少不可控因素(随机因素) 的影响, 从而保证工艺质量特性稳定, 激光加工系统健壮、 可靠。从激光开槽工艺活动分析, 引入不可控工艺质量因素的途径主要有人员因素、 环境因素和操作规程因素3 种。

2.2.1 重视人员的可靠性

人员的生理健康、 责任意识、 技术水平和对作业质量的认知程度差异, 会对质量控制产生直接或间接影响。 因此, 要加强操作人员的责任意识、 质量意识和职业道德教育; 加强专业技术培训,提高专业作业能力水平; 完善规章制度, 加强管理机制, 杜绝人为差错, 建立有效的防错和纠错基本途径。

2.2.2 加强环境监控

激光器输出特性与温度因素有直接的对应关系, 当环境温度出现波动时, 易造成激光波长漂移、 激光功率不稳定等情况出现。 激光开槽工艺技术精度已达到微米量级, 温度波动易造成设备部件的机械件表面微形变, 引起加工定位点机械漂移现象出现[2]。 环境湿度影响设备的电性能质量, 进而影响激光开槽平台的运行质量稳定性。 周围环境的振动导致光路失准而产生危险的光束漂移, 影响工艺平台光路稳定性。 环境粉尘易加重芯片材料表面多余物的几率, 而材料表面杂质造成的高度起伏, 也会触发系统频繁调整焦点高度, 在高速激光扫描过程中引入随机误差。

实时地监控工艺环境温湿度, 将其纳入软件安全防护监控程序, 保证开槽设备周围无振频设备和其他热源。 激光开槽过程中除尘功能持续地运行,防止工艺过程对材料表面造成二次污染。同时, 激光开槽工艺之前检查工艺平台硬件环境及芯片本身的洁净情况, 加工平台是否有多余物需要清理、 芯片表面是否有污染物, 保证安全运行环境条件。

2.2.3 构建标准化作业操作规程

构建标准化作业方式是减少质量波动的有效手段[2], 首先, 在标准化作业过程中要策划建立工艺质量控制文件, 如工艺规范、 检验规范等, 明确工艺技术要求、试验方法和检验规则; 其次, 在工艺实施过程中要坚决落实工艺标准化方式作业,规范执行所有的操作工序, 从管理及制度方面加强防错设计。

2.3 模型建立与评审

建立质量控制系统策略模型如图4 所示, 为了确定质量控制模型的有效性, 确保过程和结果的有效性, 对质量控制模型及最优参数组合方案进行评审。 参与评审人员包括方案设计人员、 质量控制人员和专家代表等, 做好评审结果记录保留工作。

图4 工艺质量稳定性控制模型

2.4 验证分析

在严格执行质量控制策略的前提下实施验证,经评审后确认最终控制方案参数组合为A2B4C3D2E1。 对Low-K 芯片进行重复激光开槽试验验证, 选取10 组不同位置的芯片进行测量, 结果如表9 所示, 从表9 中可以看出, 上表面开槽宽度平均分布为39.977-4.448+2.819μm, 开槽深度平均分布为12.μm, 底部波动平分布为1.μm,槽壁夹角平均分布为127.°, 有效宽度平均分布为32.μm。 系统整体质量稳定性控制运行有效。

表9 试验验证结果

3 结束语

激光开槽工艺质量稳定性是衡量激光开槽工艺能力的重要准则。 通过加强人机可靠性和质量管理建设提升开槽工艺的稳定性。 以开槽宽度、 槽壁夹角、 开槽深度和底部波动距离表征Low-K 芯片槽型形貌特征。 对形貌特征指标质量稳定性影响因素分类制定控制策略。 采用正交试验法进行质量波动分析, 影响开槽综合质量因素的主次顺序依次为激光频率>单脉冲能量>扫描速度>扫描次数>脉宽。提出了一套专家系统评定法, 综合地选择最优参数组合方案, 结论均为A2B4C3D2E1, 扫描速度为1 500 mm/s, 激光频率为2 000 kHz, 单脉冲能量为11.78 J, 扫描次数为7 次, 脉宽为243 fs。 以此质量控制模型为基础, 可为不同种类晶圆的激光开槽工艺质量控制提供重要的支撑。