木醋液酸化处理对奶牛场原水贮存过程中氨挥发的影响

2022-09-01肖广敏赵欧亚侯利敏茹淑华孙世友

肖广敏, 赵欧亚, 侯利敏, 王 策, 茹淑华, 孙世友, 王 凌, 刘 蕾

(河北省农林科学院农业资源环境研究所 河北省肥料技术创新中心, 河北 石家庄 050051)

氨气是地球大气中存在的唯一碱性气体,可以与大气中的二氧化硫、氮氧化物等物质发生反应生成硫酸铵和硝酸铵,是大气气溶胶的重要组成部分[1]。氨气是大气干湿沉降的主要成分之一,通过干湿沉降进入到土壤和水体会引发土壤酸化和水体富营养化[2-3],大气中的氨气通过一系列化学反应可以生成氧化亚氮,属于一种重要的温室气体间接排放源[4],此外,还有研究表明大气中高浓度的氨气促进了空气中 PM2.5 的形成[5-6]。研究表明90%以上的人为氨气排放来自于农业,农业是最大的人为氨气排放源[7],而畜牧业占农业氨气排放的50%[8]。在我国畜牧业氮素损失的39%来自于氨挥发[9],氨挥发是畜牧业氮素损失的主要途径之一。随着社会经济的发展,居民对肉蛋奶的需求不断增加,养殖业快速发展,同时畜禽养殖过程中会产生大量的养殖废水,目前养殖废水主要以原水和沼液的方式贮存,而在贮存过程中会产生大量的氨挥发[10],应该采取必要措施对养殖废水贮存过程中的氨挥发进行控制。研究发现养殖废水贮存过程中氨挥发与贮存温度[11]、废水pH值[12]和表面覆盖物[13]有关。通过添加酸化剂使养殖废水酸化从而减少氨气的排放,是一种经济有效的降低养殖废水贮存过程中氨挥发的方法。Kai[14]等通过浓硫酸处理降低 pH 值到6以下时,NH3挥发量占溶液的铵氮量降低到10%以下;李露露[15]等研究发现将养殖场原水酸化到pH值为5.7后NH3挥发量降低83%。研究发现原水在贮存过程中氨挥发的量高于沼液贮存过程中氨挥发的量[16]。目前大多研究主要集中于沼液贮存过程中酸化处理减少氨挥发上,国内外在进行废水酸化时使用的酸化剂主要为硫酸,为了达到酸化效果通常需加入大量的酸液以保证较低的pH 值,但是施用硫酸降低pH值的过程中会出现H2S排放量增加的问题[17]。因而寻找一种安全无污染的酸化剂对于养殖废水酸化贮存降低氨排放具有重要意义。

木醋液是农业废弃物生物炭转化过程中经过冷凝形成的液体[18],在农业生产中具有广泛的用途,可以作为土壤改良剂、植物生长促进剂使用[19]。已经有研究表明施用木醋液可以增加作物产量和土壤有机碳含量[20]。采用木醋液作为酸化剂可以在降低养殖废水pH值的同时促进作物生长改善土壤环境。目前,通过酸化降低养殖废水贮存过程中氨挥发的大部分研究集中在猪场。与猪场相比,牛场养殖废水排放量更大,废水主要以尿液为主,其理化性质与猪场有一定差异[21]。因此,本研究采用木醋液作为酸化剂对牛场原水进行酸化,对不同初始pH值下的牛场原水贮存过程中的氨挥发特征和理化性质进行研究,为原水酸化贮存氨减排技术和农田利用提供了理论依据。

1 材料与方法

1.1 试验地点

试验在河北省农林科学院实验室内进行。

1.2 试验材料

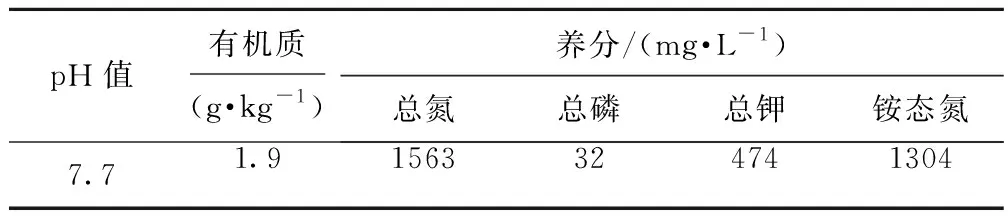

试验采用的牛场原水来自河北省某县万头奶牛牧场,取自牛场当天排放的经河北某生物有限公司干湿分离后的养殖废水,采集的养殖废水经过0.15 mm 滤网后用于试验(见表1)。

表1 原水理化性质

1.3 试验方法

1.3.1 试验设计

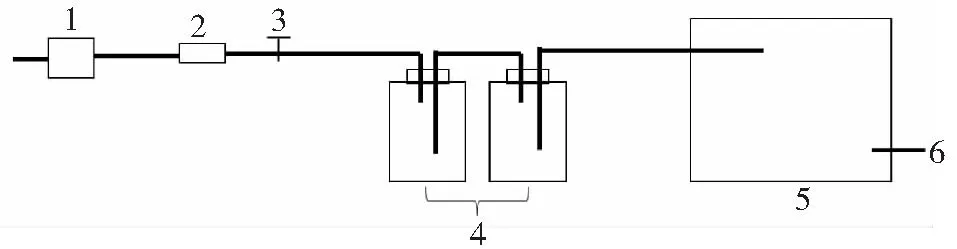

本试验采用密闭式贮存及氨气吸收装置对原水贮存过程中氨挥发进行监测。原水贮存箱总体积为 30 L,面积为 0.1 m2,为保证进气的均匀性和氨气取样准确性,箱体和出气管设置多个进气口,取样口设置在储液池的中部,每组试验放置 1 个温度传感器用于监测沼液温度,温度探头放置于沼液中间部位,室内放置相同的温度探头用于监测室内温度。整套试验装置包括贮存箱、酸吸收瓶、气流调节阀、流量计、气泵 5 部分(见图1),其中酸液采用2 mol·L-1的硼酸。气体流量通过气流调节阀控制,使其达到试验要求的换气频率。共设置3个处理: 1)对照CK:不酸化处理; 2)T1:木醋液,酸化pH 值7.0; 3)T2:木醋液,酸化pH 值6.3。每种处理设置 3 个重复。在进行酸化加入酸液的同时进行搅拌,使用 pH 计检测原水pH 值,直到达到设定的 pH 值。当原水溶液的pH值达到设定值随即加盖密封贮存,试验周期为20 d。

图1 装置示意图1.气泵; 2.流量计; 3.气流调节阀; 4.酸吸收瓶; 5.储存箱; 6.温度计。

1.3.2 样品采集与指标测定

试验氨气挥发测定采用连续密闭通风法,每天上午和下午各抽气取样3次,上午抽气取样时间为9:00~9:30、10:00~10:30和11:00~11:30,下午抽气取样时间为2:30~3:00、 3:30~4:00和4:30~5:00,每次抽气取样时间为0.5 h,换气频率为 15~20次·min-1,取上午和下午抽气取样的平均值作为日氨气挥发通量,在原水贮存的20 d时间内对氨挥发进行连续监测。吸收氨气后的硼酸溶液采用 0.02 mol·L-1的硫酸溶液滴定,用碳酸钠对硫酸溶液进行标定。氨挥发通量计算公式如下:

NH3-N=V×C×N×K×M

式中:NH3-N为原水溶液氨挥发通量,mg·m-2d-1;V为酸吸收瓶中消耗硫酸溶液的体积,mL;C为硫酸标准溶液浓度,mol·L-1;N为氮原子的摩尔质量,g·mol-1,N取14;K为贮存面积换算到1 m2时的换算系数,K取10;M为将抽气时间换为1天的换算系数,本试验M为48。

在试验第 1、4、7、11、14、17、20天取原水溶液测试pH值、铵态氮浓度。每次取样20 mL,随后送往实验室,经1000 r·min-1离心分离 10 min 后,取上层清液测试相关指标。原水溶液pH值使用pH计(MP511,SANXIN)测定,铵态氮浓度用 A3 连续流动分析仪测定。

1.3.3 统计分析

试验数据通过 Excel 2016 和SPSS 20.0软件进行统计分析和作图。

2 结果与分析

2.1 原水贮存过程中pH值和温度的变化

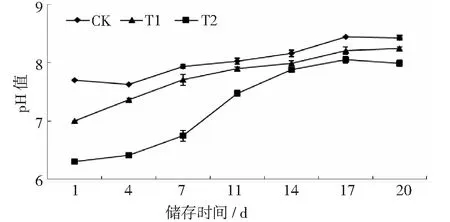

原水的pH值是影响贮存过程中原水氨挥发的重要因素,在贮存过程中对原水的pH值变化进行了监测(见图2)。CK处理的初始pH值为7.7(呈碱性),经过酸化处理的T1和T2的pH值分别为7(呈中性)和6.3(呈酸性)。在20 d的贮存过程中各处理原水的pH值均表现为升高趋势,当20 d贮存结束时CK、T1和T2处理的pH值分别为8.43、8.24和7.99,均表现为碱性。与初始pH值相比,CK、T1和T2处理的pH值分别增加了0.74、1.24和1.69;分别提高了9.48%、17.71%和26.83%。经过酸化的T1和T2处理原水在贮存过程中pH值的增加值均高于CK处理,T2处理的pH值的增加值则高于T1处理。初始pH值为酸性的T2处理在贮存开始的7天内pH值的上升较慢,在第7~14天,pH值有一个快速上升的过程随后趋于稳定。在原水贮存的第11天T2处理原水的pH值由酸性变为碱性。

图2 贮存过程中pH值变化

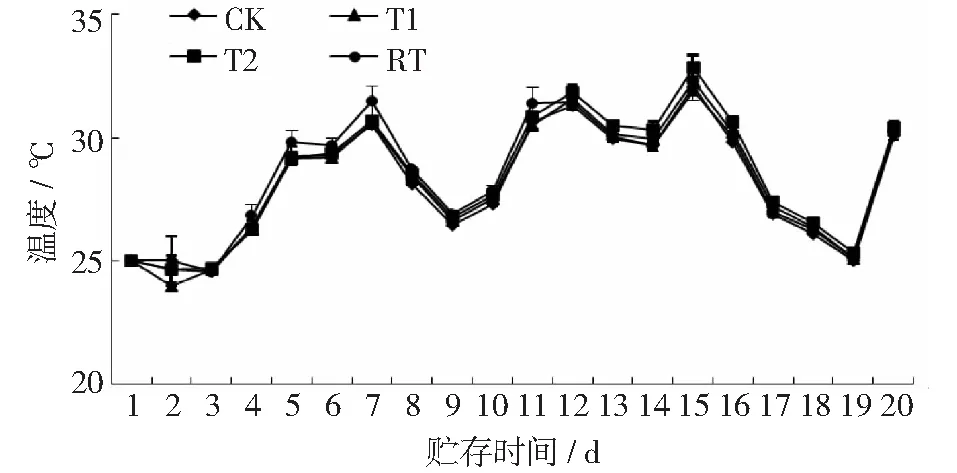

温度对原水贮存过程中氨挥发具有促进作用。本试验对原水贮存过程中原水温度的变化进行了连续监测(见图3)。将试验装置放置在室内,利用温度记录仪对原水贮存过程中的温度进行连续监测,同时记录室内温度(RT),温度记录的间隔时间为1 h,以24 h 测量数据的平均值作为当天原水的温度。研究结果表明在原水贮存过程中各处理原水温度在24℃~33℃波动,各处理间温度没有显著差异,均与室温接近。各处理间温度变化一致减少了温度对氨挥发量的干扰。在整个贮存过程中CK、T1和T2处理的平均温度分别为28.18℃、28.26℃和28.48℃,各处理贮存时间内原水溶液的平均温度没有显著差异。

图3 贮存过程中原水及室内温度变化

2.2 原水贮存过程中氨挥发的变化

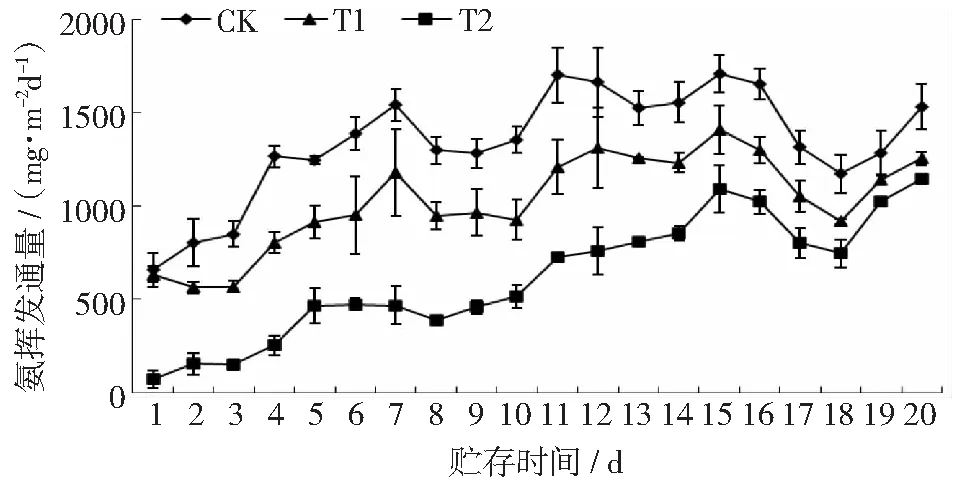

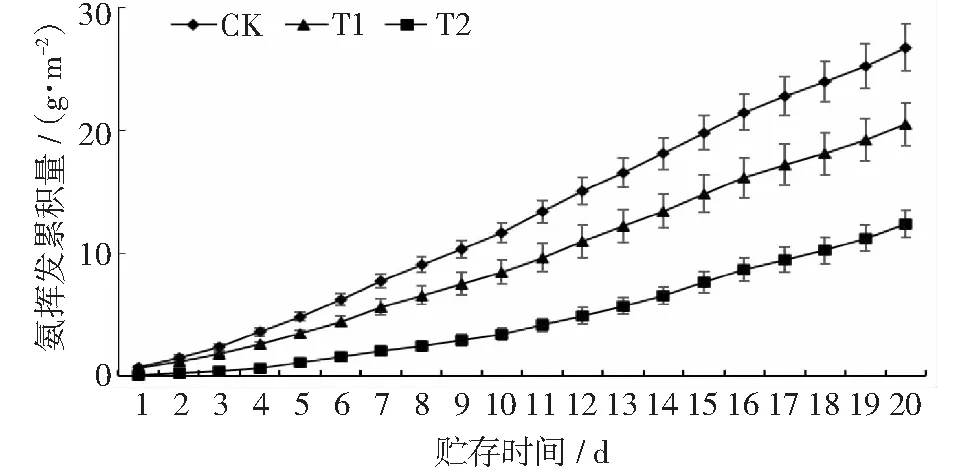

在原水贮存过程中不断向外挥发出氨气,整个贮存过程中每天的氨挥发通量如图4。在贮存的前15天内氨挥发通量呈现上升的趋势,并在贮存的第15天达到最高值,CK、T1和T2处理单日的氨挥发通量最大值分别为1708、1407和1091 mg·m-2d-1,与CK处理相比,T1和T2处理的单日最大氨挥发通量分别降低17.6%和36.1%。在贮存的第16天氨挥发通量开始下降,随后在第19天又开始上升直到贮存结束。CK、T1和T2处理在整个贮存过程中平均氨挥发通量分别为1338、1025和618 mg·m-2d-1,与CK处理相比,酸化后的原水在贮存过程中每日挥发的氨气量显著降低,T1和T2处理分别降低了23.4%和53.8%。在贮存结束后氨挥发通量仍然保持较高的量,CK、T1和T2处理在贮存第20天时氨挥发量分别为1533、1254和1043 mg·m-2d-1。随着贮存天数的增加,氨挥发总排放量也增加(见图5)。在20 d的贮存过程中氨挥发累积量呈现线性升高的趋势,当20 d贮存结束后CK、T1和T2处理的氨挥发累积量分别为26.8、20.5和12.4 g·m-2。与CK处理相比,进行酸化的TI和T2处理氨挥发总量均显著下降,分别降低了23.51%和53.73%,通过酸化处理降低原水溶液的pH值,显著降低了氨挥发累积量。原水溶液pH值由碱性降为酸性对氨挥发的减排效果,高于pH值由碱性降为中性对氨挥发的减排效果。与T1处理相比,T2处理的氨挥发累积量降低了39.51%。

图4 贮存过程中氨挥发通量变化

图5 贮存过程中氨挥发累积量变化

2.3 原水贮存过程中铵态氮的变化

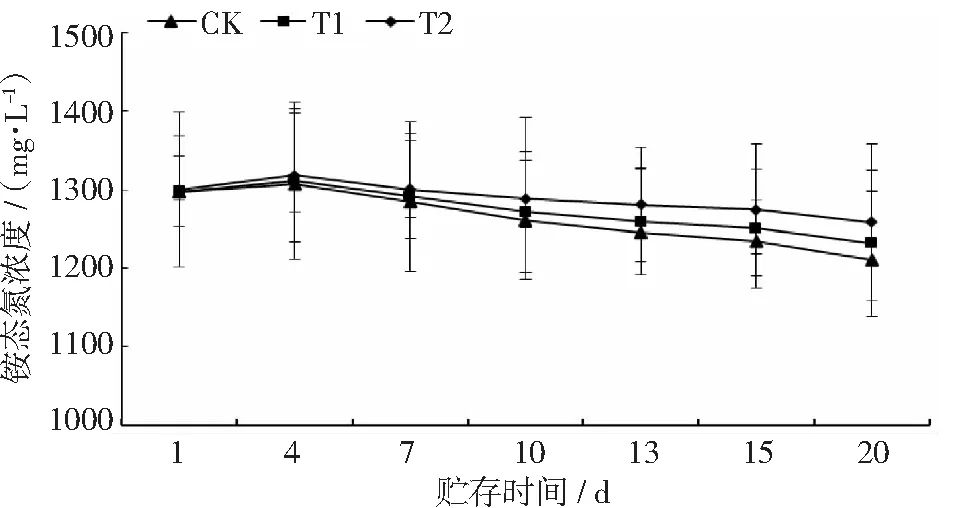

在原水贮存过程中由于有机氮的分解和氨挥发损失造成原水溶液中铵态氮浓度随时发生变化,原水贮存过程中铵态氮浓度变化如图6所示。贮存过程中原水溶液的铵态氮浓度表现出先升高后降低的趋势,在原水贮存的第4天铵态氮浓度达到最大值,当贮存时间超过4 d后各处理原水中铵态氮浓度开始下降。在贮存4 d时CK、T1和T2处理的铵态氮浓度分别为1307.09、1311.46和1317.91 mg·L-1,与原水铵态氮初始浓度(1305.23 mg·L-1)相比,分别增加了1.86、6.23和12.68 mg·L-1,T1和T2铵态氮浓度的增加比CK高234.95%和581.72%。与CK相比,T1和T2处理的铵态氮浓度没有显著变化,当贮存时间到20 d时CK、T1和T2处理的铵态氮浓度分别为1210.77、1231.67和1258.79 mg·L-1,与CK浓度相比,TI和T2处理的铵态氮浓度分别增加了1.72%和3.97%。经过20 d的贮存,CK、T1和T2处理的铵态氮浓度比初始分别降低了94.46、73.56和46.44 mg·L-1,与CK处理相比T1和T2处理铵态氮浓度的降低量分别减少了22.10%和50.83%。原水溶液铵态氮浓度降低比例分别为7.24%、5.64%和3.56%。通过挥发损失的铵态氮占原水铵态氮含量的2.05%、1.98%和1.20%。

图6 贮存过程中铵态氮浓度变化

2.4 原水贮存过程中pH值与氨挥发通量的关系

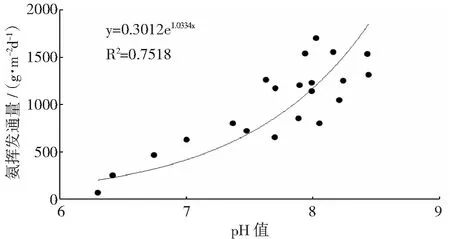

采用回归方程对原水pH值和氨挥发量进行模拟,原水pH值和氨挥发的回归方程为y=0.3012e1.0334x(见图7)。氨挥发量与原水溶液的pH值间呈正相关关系(p<0.01),随着原水溶液pH值的升高,原水溶液氨挥发量呈指数增长。当原水溶液pH值小于7(呈酸性)时氨挥发量均低于500 mg·m-2d-1,当原水溶液pH值大于7(呈碱性)时氨挥发量显著增加,当原水溶液pH值大于8时原水溶液氨挥发量在1000 mg·m-2d-1以上。

图7 原水pH值和氨挥发通量的关系

3 讨论

3.1 pH值对原水储存过程氨挥发的影响

养殖业原水贮存是一种重要的人为氨气排放源,Minato的研究表明在原水贮存过程中始终存在氨挥发[22]。不同畜种来源的原水贮存过程中氨挥发量存在较大差异。Balsari[23]的研究发现猪场污水贮存过程中的NH3排放通量为33.3~104.2 mg·m-2h-1,牛场污水贮存过程中的NH3排放通量为26.3~152.5 mg·m-2h-1,牛场原水的氨挥发量高于猪场原水氨挥发量。本研究中在牛场原水整个贮存过程中氨挥发通量最高值为71.17 mg·m-2h-1。本研究发现在牛场原水贮存过程中原水溶液的pH值呈现升高的趋势,最终均呈现碱性,这与王海涛[21]的研究结果一致。这是由于原水贮存过程中存在如下化学平衡:

3.2 温度对原水储存过程氨挥发的影响

在原水贮存过程中温度也是造成氨挥发通量和累积量变化的一个重要原因。Cortus[29]研究发现当温度从10℃增加到20℃,NH3挥发量增长了2倍,禄瑶[30]在对奶牛粪尿的氨气挥发规律研究中也发现随着温度的增加,奶牛粪尿 NH3挥发速率、累积总量呈上升趋势。本试验中没有采取恒温贮存措施,试验过程中各处理间原水的温度没有显著差异,且与室温接近并始终随着室温变化。原水储存前15 d氨挥发出现整体上升的趋势,但是上升过程中会出现波动,但在此过程中原水溶液的pH值则始终呈上升趋势,说明在此过程中氨挥发下降是受到温度的影响。在贮存的15~20 d过程中氨挥发呈现先下降后上升的趋势,而在此过程中原水溶液的pH值保持稳定并呈现碱性,在pH值稳定的情况下出现这种变化是由于在此期间温度出现了先下降后上升的变化,温度的变化使贮存最后阶段的氨挥发量出现了波动,是造成贮存后期氨挥发量变化的主要原因。

3.3 氨挥发对原水储存过程中铵态氮变化的影响

与试验开始前相比,贮存结束后各处理原水中铵态氮浓度降低,与前人的结果一致。Popovic[31]研究发现在外界温度为25℃条件下原水经过长时间贮存后铵态氮浓度显著下降,而在5℃条件下原水中铵态氮浓度基本保持不变,本试验20 d的贮存过程中原水溶液的平均温度均在28℃以上,也出现了铵态氮浓度下降的现象,但是铵态氮浓度的降低幅度小于Popovic的研究。这可能是因为Popovic的研究中贮存时间长达43周,而本试验原水贮存时间较短,在贮存结束时仍然有较大量的氨挥发(>1000 mg·m-2d-1)。随着贮存时间的延长,原水溶液中的铵态氮浓度持续下降,其主要原因是在原水贮存过程中大量铵态氮以氨气的形式损失到空气中导致的。氨挥发量高的处理贮存结束后原水铵态氮浓度最低,氨挥发量的增加和铵态氮浓度的降低具有较好的对应关系。在原水贮存的过程中不仅氨气排放会降低原水溶液中铵态氮浓度,同时由于原水溶液中含有较高浓度的有机物,厌氧发酵过程使得一部分可溶性有机氮转化成铵态氮,增加原水溶液中铵态氮的浓度[32]。在原水贮存过程中出现铵态氮含量先升高后降低,这可能是由于贮存初期氨挥发量较低,有机氮转化的铵态氮大于氨挥发损失的铵态氮。

3.4 木醋液作为酸化剂的优势

目前对养殖废水进行酸化时常用的酸化剂分为强酸、弱酸和弱酸性盐[1],黄丹丹[17]通过硫酸进行酸化后发现当使用硫酸调节pH值为6.5时对氨挥发没有显著影响;当调节pH值为5.5时则每日氨挥发降低了40.2%,但同时显著增加了HS气体的排放。本研究使用木醋液作为酸化剂分别调节pH值为7和6.3,可以分别降低每日氨挥发23.4%和53.8%,对氨挥发的减排效果强于硫酸。使用强酸硫酸在调节pH值时具有一定风险性,且含有硫酸根离子的废水还田后有增加土壤的次生盐碱化的风险[12]。本研究使用的酸化剂木醋液主要成分为水,此外还有酸类酚类等有机化合物,已经被证明应用在农业生产中具有增产和改善土壤性质的作用[33],使用木醋液对养殖场原水进行酸化过程较安全,且添加木醋液不会对作物和土壤产生有害影响。

4 结论

通过监测牛场原水在不同初始pH 值储存过程中的氨挥发特性和理化性质变化,得出以下结论:

(1)贮存过程中原水溶液pH值逐渐升高随后保持稳定,贮存结束后原水溶液均呈碱性。贮存过程中原水溶液温度变化与室温变化保持一致。木醋液酸化处理能明显降低原水溶液的氨挥发。氨挥发通量和原水溶液pH值呈现显著正相关性(p<0.01)。随着原水溶液pH值的增加,氨挥发通量呈指数增高。温度和pH值是影响氨挥发的主要因素。

(2)贮存过程中原水溶液铵态氮浓度呈现先升高后降低的趋势,酸化处理铵态氮浓度的减少量低于CK处理。通过添加木醋液酸化处理,可以显著降低原水贮存过程中的氨挥发通量和总量,提高原水的铵态氮浓度,进而提升了原水还田利用的肥效。

(3)木醋液作为一种弱酸酸化剂将牛场原水pH值调节到6.3时,可有效降低原水贮存过程中的氨挥发。