跨河大桥主线钢箱梁双向滑移施工问题探讨

2022-09-01张玉涛

张玉涛

(山西路桥建设集团有限公司,山西 太原 030000)

原位吊装是钢箱梁工程施工常见的工艺,但是对于桥位无法直接吊装的情形,则必须选择滑移法、顶推法或其他方案。滑移法要求必须设置滑移轨道,确保钢箱梁在轨道上平稳滑移;并通过轨道的合理选择和设置调整胎架位置,防止对桥下产生扰动和影响;梁底增设调平装置后能适应梁底曲线高度变化的情形。钢箱梁滑移施工工艺所用设备简单、成本可控,钢箱梁逐节段纵移或累积纵移均能取得较好的施工效果。

1 工程概况

某跨河大桥与所跨越河流呈28°的斜交角,原地面桥拆除重建的同时,还进行主线高架桥施工。高架桥和地面桥斜交正做,地面桥分四副设置,沿河错开排列,跨径均按照40m+65m+40m 设计,桥墩由地面桥间隙穿出;高架桥跨径为31m+65m+31m,桥面设计宽度为25m,采用单箱四室钢箱梁结构。高架桥主线24 联,墩号为70#~73#,中跨跨中和边墩处梁高2.0m,中墩处梁高3.2m。结合施工环境,在地面桥以外北侧空地拼装钢箱梁后整体横移的原方案因拼装场地上方存在高压线,故调整为在桥东南侧空地单节段拼装,而后逐节段拼装再横移、纵移的拼装方案。高架桥和地面桥立面结构见图1。

图1 高架桥和地面桥立面图(单位:mm)

2 分段施工方案

结合预制能力、现场安装条件、设计图纸等方面的要求,该跨河桥主线钢箱梁按照横纵向结合的方式分段,为确保墩顶处隔板完整应按横向划分成两个含挑臂横向段;其余部位则纵向划分成6 个分段,保证将每个箱室划分成一段,两侧挑臂各为一个分段。如此操作后,全主线桥共划分成4 个横向节段和9 个纵向节段;为便于滑移施工方案的顺利开展,并未在环缝位置将顶底腹板错缝处理,而是采用齐口方案。

考虑到横向节段纵桥向长度较小,很难单独完成横移施工,故必须将横向节段和纵向节段组合后滑移。组合后全桥共有9 个滑移单元,且各滑移单元的质量不尽相同,质量最大达到280t。

3 施工技术要点

3.1 胎架施工

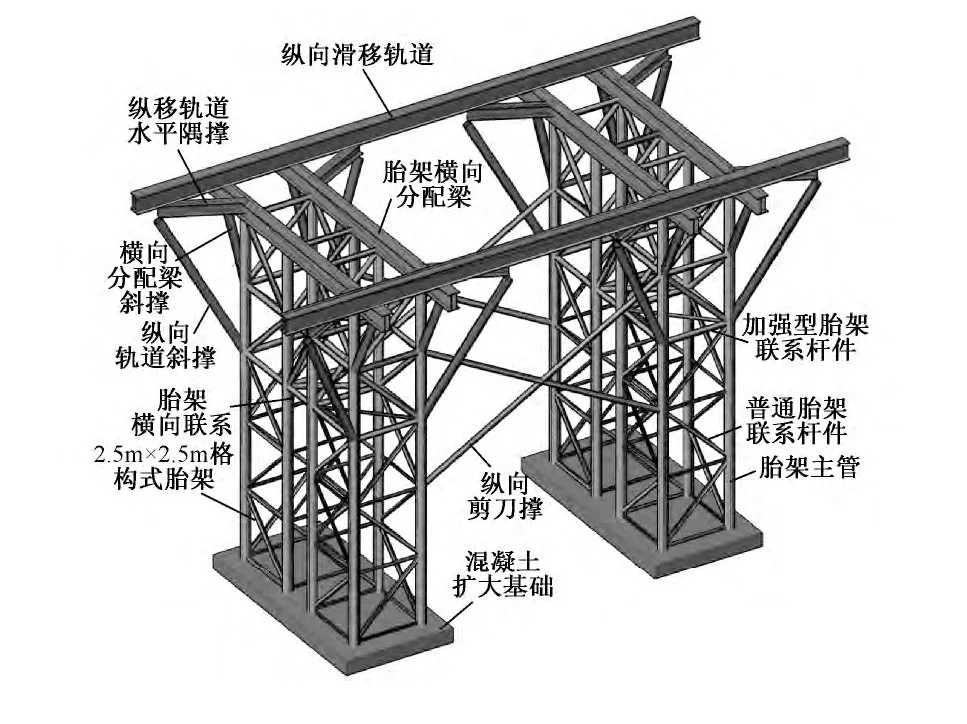

为保证钢箱梁节段纵向滑移至设计位置后顺利卸载,该跨河大桥横纵向滑移临时胎架必须沿钢箱梁对接环口、按12m 间距布置,布置情况详见图2。其中,拼装胎架主要起到将4 个纵向分段与两侧挑臂分段完整拼接,再横向滑移至桥轴线后纵向滑移的作用。该桥梁横向移动轨道间距按照2.6m 设置,且横向移动轨道主要设置在隔板下方;考虑到钢箱梁纵向分段长度并不统一,且分段位置和横向滑移轨道所在位置不一致,所以在拼装胎架上增设了多组拼装分配梁,便于拼装支撑的支设。将角钢和花纹钢板铺设在拼装胎架顶部,搭建起长17m、宽17m,与地面距离7m 的操作平台。

图2 大桥胎架总体布置

纵向滑移胎架必须从地面桥7m 宽的间隙中穿过,故胎架宽度不能过大,该桥梁工程以φ325mm×8mm钢管为胎架材料,预制两个长宽均为2.5m 的胎架结构,并按照4m 的中心间距组合,形成外缘宽度为6.825m的纵向滑移胎架结构。将该胎架沿纵桥向钢箱梁环口及12m 的间距布置;考虑到中腹板下方布置有纵向滑移轨道,故在胎架中还按设计要求设置了横纵向斜撑,以达到轨道梁跨径减小、受力体系转换的目的。纵向滑移胎架结构见图3。

图3 纵向滑移胎架结构

拼装施工时还应将支撑管安装在拼装平台分配梁上,完成各轮次钢箱梁拼装后进行滑移支撑体系和滑移小车安装;滑移至设计位置后再安装落梁临时支撑。

该跨河桥梁主线钢箱梁胎架宽度主要受到施工场地限制,因材料截面偏小而增设大量斜撑后,严重影响胎架结构的传力路径。为此在胎架设计阶段,进行了结构反复调整和验算,最终充分利用材料性能确保了胎架各部分应力的稳定。纵向滑移胎架在最不利荷载工况下应力最大值取110MPa,胎架拼装过程中应力最大值仅为95MPa,不到允许应力值[σ]=215MPa 的50%,安全性较好。

在以上分析的基础上,在外场地预制标准胎架,并在地面桥施工期间穿插安装胎架系统。胎架安装施工遵循基础施工→胎架安装→横向联系和分配梁→横梁斜撑→纵梁→轨道槽钢→水平隅撑→纵移轨道斜撑的次序。滑移轨道标高精度按照±10mm 进行控制,以控制滑移阻力,保证轨道顶面标高。

3.2 滑移施工

3.2.1 支撑调节系统

与常规的四氟乙烯滑靴+不锈钢轨道的滑移操作相比,该跨河大桥主线钢箱梁双向滑移所用履带式滚轮小车搬运设备构造简单、滑阻力小,且每个小车均配备1 台千斤顶,便于水平位置和高程的实时调整。出于降低滑移设备所承受荷载的考虑,均根据350kN 的荷载值进行各滑移轮次对应设备数量的确定。履带式滚轮小车长×宽×高=880mm×250mm×180mm,滚轴设计宽度为100mm,结构质量200kg,额定工作荷载为2000kN。千斤顶设备设计压力63MPa,偏载能力为2°,提升高度463mm,工作压力为20MPa 时的顶升力1004.8kN,行程100mm,水平推力和水平拉力分别为155kN 和107kN,水平位移±40mm,顶升速度20mm/min,组内顶升缸控制形式为压力闭环控制,精度在1%以内,组间顶升缸控制形式为位置闭环控制,精度为±2mm。

3.2.2 滑移轨道

根据主线钢箱梁施工实际,设置间距为10.4m、最大滑移距离25.15m 的横移轨道以及间距9.0m、最大滑移距离111.0m 的纵移轨道。轨道采用双拼H600mm×200mm×11mm×17mm 型钢上设置32a 槽钢的形式,以槽钢上下缘为限位装置,保证履带式滚轮小车完全运行于轨道内。考虑到小车滚轮设计宽度仅为100mm,且双拼H 型钢翼缘厚度小,难以满焊,受到滚轮集中荷载作用后型钢翼缘发生凹陷变形的可能性非常大。为此,在H型钢和槽钢间增设钢垫板,加强结构强度。

3.2.3 牵引系统

以液压穿心千斤顶为牵引动力,以φ25mm 精轧螺纹钢为传力媒介,在纵横向轨道端部分别设置1 台RCH302 型千斤顶,该型号千斤顶本体长70cm,可伸展长度为130cm,中心孔径3.5cm,牵引力300kN,设计行程40cm,外径15cm,重量为68t。借助千斤顶进行牵引时必须通过精轧螺纹钢将各滑移设备串联,由千斤顶顶住螺纹钢螺帽后实现前移,移动就位后千斤顶缩回,由人工将螺帽旋回后继续进行下一行程施工。若千斤顶与钢箱梁距离过远,则必将增大精轧螺纹钢长度,移动施工前必然会造成较大的弹性伸长量,为此,该工程中千斤顶位置可调。

3.2.4 液压系统

由于该跨河大桥主线钢箱梁分部工程规模小,滑移距离并不长,人员可直接面对面交流,再加上自动化控制系统应用成本相对较高,故该大桥主线钢箱梁滑移施工全液压控制过程均采用人工控制方式。液压系统由液压泵站、控制及分流阀、液压穿心千斤顶、液压管路等部分组成。其中,同步阀主要负责钢箱梁滑移过程中两侧穿心千斤顶同步移动;当两侧滑移速度差超出设计误差时,则由轨道槽钢两侧壁板进行自动调整。钢箱梁节段滑移过程中全部结构荷载均通过精度调节千斤顶传递至下方轨道。由于千斤顶液压管路均为连通设计,各千斤顶所承担的荷载必然一致,轨道受力也必定均匀。

4 钢箱梁双向滑移过程控制

4.1 钢箱梁拼装及高程控制

轴线及横坡是该跨河大桥主线钢箱梁拼装施工精度控制的要点,先通过支撑管顶面标高控制节段标高,待完成吊装后测量并调整各节段梁面控制点。滑移过程中梁段受力较小,为缩短对拼装平台的占用时间,其后的滑移轮次只在平台上焊接部分焊缝,便开始滑移。

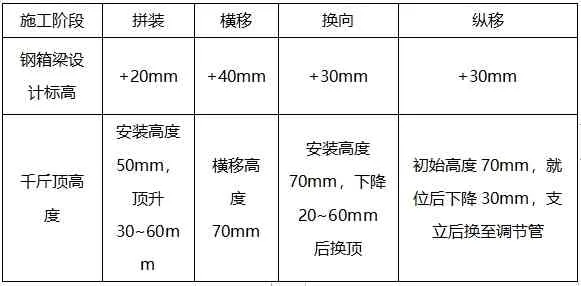

钢箱梁横纵滑移轨道均采用水平形式设置,且具体标高下必须满足墩顶段过渡高度要求。从钢箱梁吊装开始,到胎架上拼装,再到安装就位,必须经过数次支撑转换,同时为考虑过墩间隙还要经过数次高程调整。调整要求详见表1。

表1 考虑过墩间隙的高程调整要求

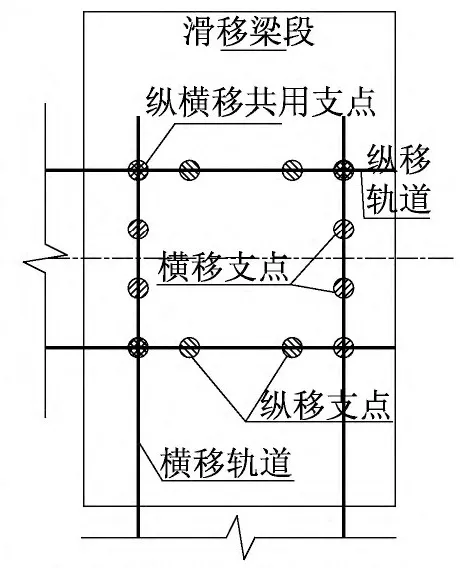

4.2 滑移换向控制

出于该跨河大桥主线钢箱梁纵横向滑移换向施工便捷性考虑,包括履带式滚轮小车、调向千斤顶、支撑管等在内的滑移支撑系统及轨道均应采用特殊设计:滑移轨道按照平交设计,且轨道面标高必须一致;在箱梁横向滑移至覆盖轨道前,通过吊车将纵移支撑系统放置于纵移轨道上,通过千斤顶顶起后与钢箱梁贴合。详见图4。

图4 纵横向滑移公用支撑点

待钢箱梁节段横向滑移就位后,测量和调整梁段轴线,再进行纵横移支点转换。具体而言,顶升角点外纵移支点处千斤顶,焊接调节管顶和梁底,安装纵联和斜撑;降低角点千斤顶,并临时刚性铰接千斤顶和梁底,将履带式滚轮小车平转90°后重新安放并顶升千斤顶;降低剩余横移支点千斤顶后将支撑系统拆除。

4.3 卸载及拆除

将钢箱梁节段全部滑移就位后进行临时支撑安装,考虑到其梁底按照变高曲线设计,无法提前安装临时支撑,施工现场也无吊车停放空间,故借助土扒杆进行格构式落梁支撑的分片安装。完成后吊装钢箱梁,测量控制点标高及支撑管、梁底间隙,将实测值和设计值进行比较,确定切割或垫高尺寸,并卸载箱梁后使其降落至支撑上,最后依次将中跨和边跨胎架拆除。

5 结论

综上所述,该跨河大桥主线钢箱梁双向滑移施工技术的应用有效克服了现场施工场地狭窄,工期紧张,高架桥和地面桥同步施工扰动等不利因素,为横向节段纵桥向长度小而无法单独完成横移施工,故而必须将横向节段和纵向节段组合后滑移以及上、下同步施工提供了可行思路。此外,履带式滚轮小车作为行走装置用于钢箱梁拖拉滑移安装的做法,有效克服了常规移动滚轴拖拉滑移施工操作方式所存在的操作难度大、稳定性差、材料用量多等弊端,使滑道形式大大简化,钢箱梁安装速度也明显提升。该跨河大桥主线钢箱梁双向滑移工艺的成功应用使钢箱梁和地面桥同步施工成为可能,9 个滑移轮次施工仅耗费25d 时间,保证了桥梁工程高效完工及经济效益和社会效益的顺利发挥。