PFHE 型五级液氮预冷氢膨胀与四级氦膨胀氢液化工艺研究

2022-08-31李文振张周卫樊翔宇刘要森

李文振 张周卫 樊翔宇 刘要森

(1 兰州交通大学环境与市政工程学院 兰州 730070)

(2 兰州交通大学LNG 低温装备及自动化研究所 兰州 730070)

1 引言

氢能作为一种高效、洁净的二次能源,是“碳达峰、碳中和”战略目标下清洁能源的代表之一。 氢能的利用涉及制取、储运和应用等技术环节,而液氢的制取是氢能利用的关键技术难题之一。 液氢相比于氢气具有密度大、便于储运等优势。 如何大规模、高效率、高集约性地实现氢的液化是液氢制取的技术难题之一。 传统的氢气液化工艺主要有3 大类:节流氢液化系统、带膨胀机的氢液化系统以及氦制冷氢液化系统,其中节流氢液化系统和带膨胀机的氢液化系统均包含液氮预冷型氢液化工艺[1]。

氢液化技术在欧美国家的发展水平比较成熟。W L Staats 等[2]提出并分析了一种氦预冷的液化量为50t/d 的氢液化系统,并借助MATLAB 编程研究改变组件效率和各系统参数对系统效率的影响,结果发现在两级、三级和四级氦膨胀循环中四级膨胀的效率最高。 H Matsuda 等[3]对比了4 种不同制冷剂的Joule-Brayton(J-B)预冷Claude 循环,即氢气、氦气、氖气和氖气与冷泵相结合的J-B 预冷Claude 循环,4种流程的液氢产量均为300t/d。 就液氢产能而言,北美占了全球液氢总产能的85%以上。 美国航天领域液氢的规模化应用非常成熟,并且产业化程度极高,美国本土已有15 座以上的液氢工厂,产量达326 t/d,居于全球首位。 欧洲4 座液氢工厂的液氢产能达24 t/d。 亚洲有16 座液氢工厂,总产能达38.3 t/d,其中日本占2/3[4]。 日本WE-NET 项目[5]目标定位于未来氢能的产业化应用,开展基于氮气预冷Claude循环的大型氢液化装备的研究,其液化能力可达300t/d。 韩国晓星集团联合德国林德集团采用林德氢液化技术建立目前全球最大规模的氢能源工厂,年产能达1.3 万t,计划于2022 年竣工[6]。

国内针对氢液化的研究无论是液氢制取质量还是氢液化装备制造水平与欧美国家仍存在巨大差距。曹学文等[7]提出了一种采用LNG 预冷的新型双压Linde-Hampson 氢液化工艺,系统的设计液氢产量为5t/d,采用膨胀降温与换热冷却相结合的方法实现对氢气的深冷,并借助Aspen HYSYS 软件对工艺流程中的比能耗、效率和损失进行了详细的计算和分析。 航天科技集团公司101 所[8]自主研制了国内第一套氢液化装备,产能为100L/h。 近期,航天科技集团公司101 所攻克多项氢液化技术难题成功完成我国首套自主知识产权的基于氦膨胀制冷氢液化系统的调试,仲氢含量达97.4%,填补了我国自主知识产权的液氢规模化生产方面的空白,针对运载火箭燃料供给方面有重大战略意义[9]。 中国科学院理化技术研究所[10]突破了高速气体轴承氦透平膨胀机等五大关键技术,自主研成首台万瓦级液氢温区低温制冷装备并成功应用于航天产品性能测试。 目前,中国科学院理化技术研究所已启动了大型低温制冷设备二期研制工作,将进行更低温区(液氦/超流氦)大型低温设备研制,推动大型低温制冷技术的持续发展。

目前,我国正处在积极实现“碳达峰、碳中和”目标的关键时期,氢能具有应对气候变化的优势和作为战略能源的潜力。 而将氢能纳入我国能源发展战略和应用于航天领域的前提就是如何研发出一套技术成熟的大规模氢液化装备[11]。 我国在氢液化工艺的研究尤其是突破大中型氢液化技术难题还有很多工作要做。 本文重点研究以板翅式换热器(PFHE)为核心的30 万方/天液氮预冷氢膨胀制冷氢液化工艺和氦膨胀制冷氢液化工艺的原理、工艺流程和主液化装备的设计计算方法,从而解决大中型氢液化工艺在实际工程化应用中的技术难题,为氢液化技术应用于航天领域、实现中国航天梦提供重要参考。

2 四级PFHE 型氦膨胀制冷氢液化工艺

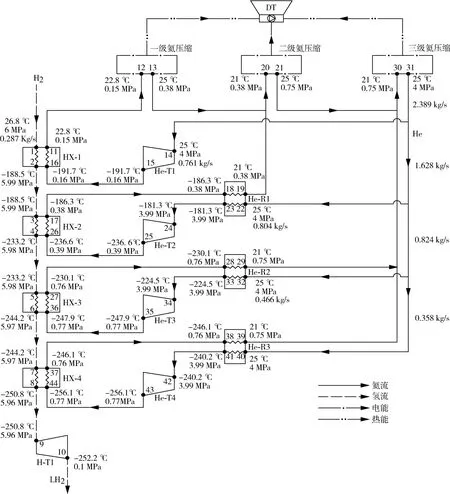

四级PFHE 型氦膨胀制冷[12-13]氢液化系统由四级连贯的板翅式主换热器组成,四级PFHE 型氦膨胀制冷氢液化系统工艺流程如图1 所示。 原料氢进人一级板束(HX-1)中被氦制冷剂冷却至约-188.5 ℃;接着流入二级板束(HX-2)的原料氢被氦气冷却到-233.2 ℃,原料在离开三级板束(HX-3)之时达到过冷状态,此时其温度约为- 244.2 ℃,压力为5.97 MPa;然后流至四级板束(HX-4)中,氢气温度被氦制冷剂冷却至-250.8 ℃完成冷凝过程,过冷的液氢出四级主换热器后虽有压损,但压力仍较高,故对出四级换热器的液氢进行降压,经降压后的液化氢气达到-252.2 ℃、0.1 MPa 送入液氢储罐中储运。 此外,将正仲氢转化(O-P 转化)所需要的催化剂-氧化铁装进主换热器中,让正氢最大程度转化为仲氢,以防止液氢大量汽化。 氦制冷循环由4 级可逆、封闭和回热的循环级联而成。 4 级循环的最大压力均为4 MPa,最小压力随温度的降低而增大。 氦制冷循环设计采用四级氦膨胀制冷工艺,共4 个氦气封闭循环。首先,氦气经各级压缩后流入辅助换热器(R1 ~R3)与回流氦气进行逆流换热(一级氦制冷循环除外,来流氦气经一级压缩后直接进入膨胀机),温度降低后的氦气进入各级膨胀机(T1—T4),在膨胀机中压力和温度进一步降低的氦气流至主换热器(HX1—HX4)并与氢气进行逆流换热,氢气温度降低,氦气温度上升,出主换热器被冷却后氢气流向下一级主换热器,完成冷却任务的回流氦气则进入辅助换热器冷却来流氦气自身温度提高(一级氦制冷循环除外,氦气出主换热器后直接回流至压缩机),然后回流至各级压缩机,经压缩后再次流向各级循环。

图1 四级PFHE 型氦膨胀制冷氢液化系统工艺流程Fig.1 Four-stage PFHE type helium expansion refrigeration hydrogen liquefaction system process

3 五级PFHE 型液氮预冷氢膨胀制冷氢液化工艺

五级PFHE 型液氮预冷氢膨胀制冷氢液化工艺由两个循环组成:氮气膨胀制冷[14]系统及氢气膨胀制冷系统。 五级PFHE 型液氮预冷氢膨胀制冷氢液化工艺如图2 所示。

图2 五级PFHE 型液氮预冷氢膨胀制冷氢液化工艺流程Fig.2 Five-stage PFHE type liquid nitrogen pre-cooling hydrogen expansion refrigeration hydrogen liquefaction process

氮气膨胀循环由3 个连贯的PFHE 板束组成,气态氮经过压缩机(NC1—NC3) 压缩达到90 ℃,3.06 MPa的状态,经过水冷器(NX-1)降温至36 ℃,分出一股进入一级氮膨胀机(NT-1)为氮1 换热器(NE-1)提供冷量,将循环氮降温至-55 ℃,接着分出一股至二级氮膨胀机(NT-2)然后流入氮2 换热器(NE-2)将循环氮降温至-117 ℃,之后继续分出一股进入三级氮膨胀机(NT-3)然后流至氮3 换热器(NE-3)将循环氮降温至-160 ℃,同时氮气在NE-3 中液化为LN2,然后LN2流入节流装置降低其压力,在液氮槽中LN2被分为3 股,分别为氢1(HE-1)、氢2 (HE-2)、氢3(HE-3)换热器提供冷量,最后氮制冷剂处于32 ℃、0.85 MPa 状态流至压缩机继续进行制冷循环。

氢气膨胀循环系统由5 个连贯的PFHE 板束组成,原料氢经过水冷器(HX-1)降温至40 ℃后流向压缩机(HC1 ~HC3)处于90 ℃,1.18 MPa 状态,接着由水冷器(HX-2)进一步冷却至36 ℃同时流至氢1、氢2、氢3 换热器被氮气、膨胀氢、以及节流氢冷却至-190 ℃,然后分出一股进一级氢膨胀机(HT-1)为氢4 换热器(HE-4)提供冷量,将原料氢的温度降低到-227 ℃,一部分原料氢流向氢5 换热器(HE-5)被进一步冷却,其余原料氢进入二级氢膨胀机(HT-2)为氢5 换热器提供冷量,原料氢的温度经过五级冷却至-246 ℃,最终原料氢被节流装置减压冷却至-252.2℃,0.13 MPa 的LH2送入液氢储罐中储运。

4 液化流程工艺参数的计算方法

4.1 一级氢换热器各股流工艺参数确定

液氮预冷氢膨胀制冷氢液化系统和氦膨胀制冷氢液化系统的各级工艺参数计算方法相同,因此取液氮预冷氢膨胀制冷氢液化系统的一级氢换热器的换热过程为例开展其工艺参数的计算方法研究。 在整个氢液化系统工艺参数的计算过程中,没有考虑正仲氢的转化,设定氢气流量为3 ×105Nm3/d。

根据能量守恒定律:

式中:m1为原料氢质量流量,kg/s;ΔH1为原料氢进出口焓差,kJ/kg;m2为膨胀氢质量流量,kg/s;ΔH2为膨胀氢进出口焓差,kJ/kg;m3为节流氢质量流量,kg/s;ΔH3为节流氢进出口焓差,kJ/kg;m4为循环氮质量流量,kg/s;ΔH4为循环氮进出口焓差,kJ/kg。

基于能量守恒定律得出液氮预冷氢膨胀制冷氢液化系统的一级氢换热器通道中各股流体的工艺参数如表1 所列。

表1 液氮预冷氢膨胀制冷氢液化系统一级氢换热器各股流工艺参数Table 1 Liquid nitrogen pre-cooling hydrogen expansion refrigeration hydrogen liquefaction system first stage hydrogen heat exchanger process parameter

4.2 PFHE 系列常数计算

流道质量流速:

式中:Gi为各股流质量流速,kg/(m2·s);W为各股流质量流量,kg/s;fi为单层通道一米宽度上的截面积,m2。

雷诺数:

式中:de为各股流侧PFHE 翅片的当量直径,m;μ为各股流的粘度,kg/(m·s);g为重力加速度,m/s2。

普朗特数:

式中:C为各股流体的比热,kJ/(kg·℃);λ为各股流体的导热系数,W/(m·℃)。

斯坦顿数:

式中:j为传热因子。

给热系数α可由式(6)计算出:

流道压力:

式中:δ为各股流侧PFHE 翅片厚度,m。

各股流侧翅片效率:

式中:h为各股流侧翅片高度,m;tanh(Ph/2)为双曲正切函数。

各股流侧表面效率:

式中:F2为各股流侧翅片二次传热面积,m2;F0为各股流侧翅片总传热面积,m2。

4.3 各股流侧换热器传热面积计算

基于液氮预冷氢膨胀制冷氢液化系统和氦膨胀制冷氢液化系统各股流侧换热器传热面及计算方法相同,故取一级氢换热器原料氢侧与氮气侧总传热面积计算为例。

原料氢侧传热面积为基准的总传热系数:

式中:αh为氮气侧给热系数,J/(m2·℃);η0h为氮气侧总传热效率;αc为原料氢侧给热系数,J/(m2·℃);η0c为原料氢侧总传热效率;F0h为氮气侧单位面积翅片的总传热面积,m2;F0c为原料氢侧单位面积翅片的总传热面积,m2。

氮气侧传热面积为基准的总传热系数:

传热面积:

式中:Q为传热负荷,kW;K为各股流侧总传热系数,J/(m2·℃);Δt为对数平均温差,℃。

各股流侧PFHE 板束长度:

式中:f为各股流侧单位面积翅片的总传热面积,m2;n为流道数,n=8;b为各级板翅式换热器宽度,m。

4.4 各级换热器压力损失计算

板翅式换热器总压力损失[15-16]为:

式中:ΔP1为板翅式换热器入口导流段压力损失,Pa;ΔP2为板翅式换热器出口导流段压力损失,Pa;ΔP3为板翅式换热器中段压力损失,Pa;G为质量流速,kg/(m2·s);gc为重力换算系数,为1.27 ×108;ρ1为流体入口密度,kg/m3;Cd为收缩阻力系数;σ为板束通道截面积与集气管最大截面积之比;ρ2为流体出口密度,kg/m3;l为换热器中段长度,m;f为摩擦因数;De为PFHE 翅片当量直径,m;ρav为进出口流体平均密度,kg/m3;Ce为扩大阻力系数。

4.5 两种氢液化工艺制冷循环效率(COP)计算

制冷量:

式中:m1为制冷循环换热器中的质量流量kg/s;H2为换热器出口焓值,kJ/kg;H1为换热器进口焓值,kJ/kg。

比功耗:

式中:m2为制冷循环压缩机中的质量流量,kg/s;H4为压缩机出口焓值,kJ/kg;H3为压缩机进口焓值,kJ/kg。

根据图1 氦膨胀制冷氢液化工艺中各氢换热器(HX1—HX4)、氦换热器(He-R1—He-R3)以及三级氦压缩机的进出口状态点的焓值和各级制冷循环的质量流量计算出氦膨胀制冷氢液化工艺的总制冷量为275.46 kJ/s,总功耗为4832.63 kJ/s,则氦膨胀制冷氢液化工艺系统的制冷循环效率COP为0.057。

根据图2 液氮预冷氢膨胀制冷氢液化工艺中各氢换热器(HE1—HE5)、氮换热器(NE1—NE3)、氢压缩机(HC1—HC7)以及氮压缩机(NC1—NC4)进出口状态点焓值和各级制冷循环的质量流量计算出液氮预冷氢膨胀制冷氢液化工艺总制冷量为407.24 kJ/s,总功耗为6 568.39 kJ/s,则液氮预冷氢膨胀制冷氢液化工艺系统的制冷循环效率COP为0.062。

5 结果分析与讨论

液氮预冷氢膨胀制冷氢液化工艺和氦膨胀制冷氢液化工艺参数的计算结果如表2 所示,两种氢液化工艺中不同级数主换热装备的主要工艺参数如图3—图6 所示。

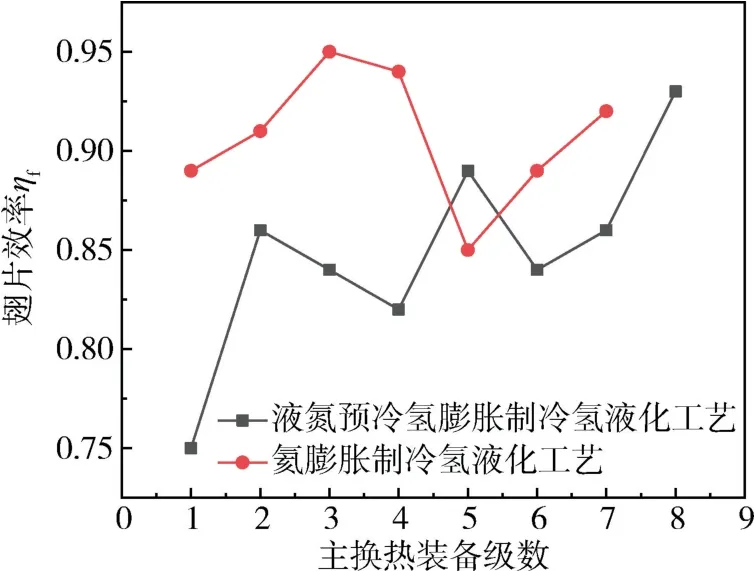

图3 两种氢液化工艺不同级数主换热装备翅片效率Fig.3 Fin efficiency of main heat exchange equipment with different stages in two hydrogen liquefaction processes

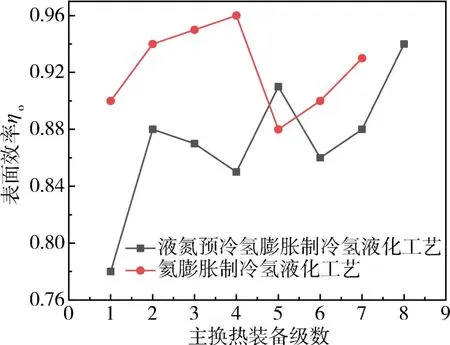

图4 两种氢液化工艺不同级数主换热装备表面效率Fig.4 Surface efficiency of main heat exchange equipment with different stages in two hydrogen liquefaction processes

图5 两种氢液化工艺不同级数主换热装备总换热面积Fig.5 Total heat exchange area of main heat exchange equipment with different stages of two hydrogen liquefaction processes

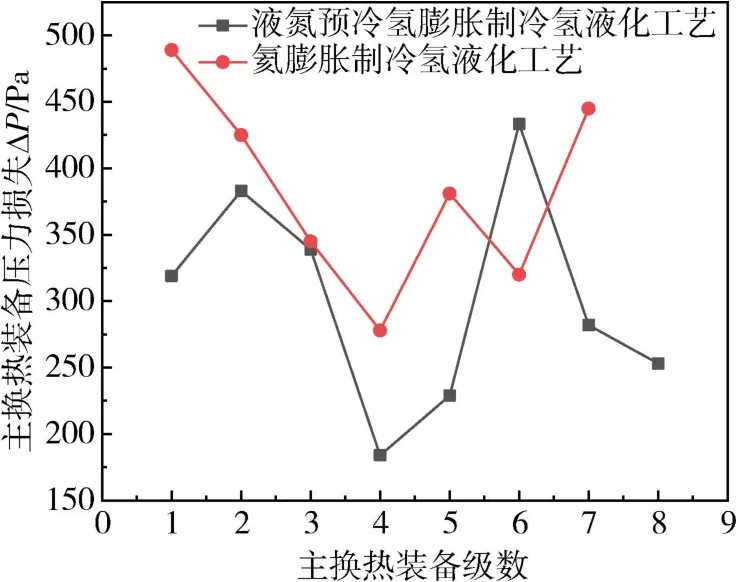

图6 两种氢液化工艺不同级数主换热装备压力损失Fig.6 Pressure loss of main heat exchange equipment with different stages in two hydrogen liquefaction processes

基于表2 以及图3—图6 分析可知,液氮预冷氢膨胀制冷氢液化工艺和氦膨胀制冷氢液化工艺参数中的质量流量、传热系数以及Re、Pr、St数均比较接近,对于制冷效率、液化效率等参数,液氮预冷氢膨胀制冷氢液化工艺明显优于氦膨胀制冷氢液化工艺,制冷循环效率COP提高8.1%;翅片效率提高6.5%;表面效率高7.3%,同时针对氢液化工艺流程中传热面积、板束长度及压力损失而言,液氮预冷氢膨胀制冷氢液化工艺明显低于氦膨胀制冷氢液化工艺,传热面积减少10.9%;压力损失减少9.7%。

表2 液氮预冷氢膨胀制冷氢液化工艺和氦膨胀制冷氢液化工艺参数表Table 2 Parameters of liquid nitrogen pre-cooling hydrogen expansion refrigeration hydrogen liquefaction process and helium expansion refrigeration hydrogen liquefaction process

因此针对30 万方/天PFHE 型液氢的制取工艺系统而言,两种工艺各有优缺点,液氮预冷氢膨胀制冷氢液化工艺制冷效率高、液化效率高、集约性好、传热面积和压力损失较少、可同时制取两种低温工质(液氢和液氮)但主液化装备多;氦膨胀制冷氢液化工艺流程简单、但功能单一、传热面积和压力损失较大、集约性差。

6 结论

(1)通过研究设计30 万方/天的液氮预冷氢膨胀制冷氢液化系统和氦膨胀制冷氢液化系统两种氢液化工艺,并给出了两种工艺的具体工艺参数。

(2)研究了液氮预冷氢膨胀制冷氢液化系统和氦膨胀制冷氢液化系统两种氢液化工艺并给出了主液化装备板翅式换热器的设计计算方法。

(3)比较了液氮预冷氢膨胀制冷氢液化系统和氦膨胀制冷氢液化系统两种氢液化工艺的各自特点并给出了两种工艺优劣对比。 液氮预冷氢膨胀氢液化工艺制冷效率COP高、传热面积和压力损失较少、集约性好、可同时制取两种低温工质(液氢和液氮)但主液化装备多;氦膨胀制冷氢液化工艺流程较简单、但功能单一、传热面积和压力损失较大、集约性差。 因此可根据实际工程应用中的需求选用合适的氢液化工艺。