一种新型热声制冷机声驱动器的设计与实验研究

2022-08-31汪建新王佳微王晓明刘向斌

汪建新 王佳微 王晓明 刘向斌 李 锁

(内蒙古科技大学机械工程学院 包头 014010)

1 引言

在以往的研究中热声制冷机的声驱动器均不同程度地存在动力不足和辐射效率偏低等情况,传统的压电陶瓷换能器、商用扬声器等存在着电声转化效率不高响应频率低、振幅过小等问题[1],而磁致伸缩换能器虽然完全能够同时满足高频率和大振幅的要求,但磁致伸缩换能器的核心元件磁致伸缩棒会在高频状态产生涡流效应导致磁致伸缩棒发热影响其性能[2],而且随着频率的提高,同时也会出现一系列新的问题。 尤其在高频情况下,声波的非线性效应明显,此时会有高次谐波产生,声能加速耗散的同时发生色散,导致介质交变流动不再“纯粹”,降低甚至不能产生热声效应[3-4]。

已有研究表明声场强度(声压)越高、质点位移越大,制冷效率越高,制冷效果越好。 而工质的大幅交变流动振荡更有利于热声制冷效果和制冷效率的提高[5-6]。 用气柱的活塞模态振动代替驻波振动可以提高交变流动的强度,降低工作频率的合理性与可行性。 气柱的活塞模态振动具有与驻波相同的性质,都是纵向振动有稳定的速度节点与压力节点,和其它声驱动器热声制冷机一样,只要有相同的气体工质,把板叠放到适当的压力波腹与与速度波腹之间就可以实现热量搬移,实现更高效的制冷效率而且气柱的活塞模态振动,可有效地抑制超高频情况下高次谐波的产生,保持了声波的单色性,有利于热声效应的产生[7-10]。 因此基于这些特点,开发出一种能够满足高频率、大振幅且廉价的声驱动器为热声现象的研究提供实验装置,具有重要意义。

2 声驱动器的运动结构选择与工作原理

2.1 活塞式声驱动器的运动结构选择

由于声驱动器中的活塞振动薄板需要实现往复振动的功能,驱动结构装置选择对心式曲柄滑块机构,活塞薄板相当于曲柄滑块机构中的滑块、曲轴相当于曲柄、连杆分别与曲轴、推动板相连接。 该结构可以实现给定的往复运动的运动规律,运动加速度、速度平稳、构件之间都以面接触,承载能力高、耐磨损、结构简单易于制造、成本低,且可实现活塞式声驱动器的频率、振幅可调。

2.2 活塞式声驱动器的工作原理

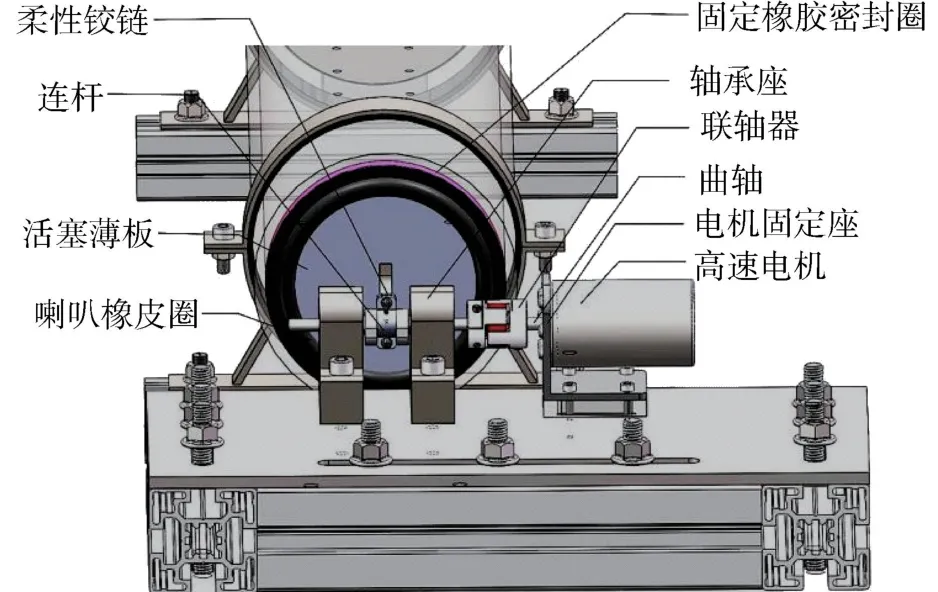

如图1 所示为该驱动器的基本原理图,主要由高速电机、曲轴、弹性梅花联轴器、轴承座、固定橡胶密封圈、柔性铰链、连杆、活塞薄板、喇叭橡皮圈等组成。其工作原理是该声驱动器由一种高速无刷直流电机驱动,电机在高速转动时带动着曲轴做同样转速(频率)的旋转运动,曲轴带动连杆做复合运动,通过柔性铰链推动活塞薄板做往复振动,对外做功,进而实现能量的转换。

图1 活塞式声驱动器实验装置三维结构图Fig.1 Three-dimensional structure diagram of piston acoustic driver experimental device

3 声驱动器驱动机构惯性力的降低

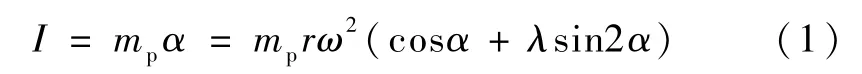

由于活塞式声驱动器在高频、大振幅的情况下惯性力太大一直制约了它的研究与应用,因此要在结构设计之前降低驱动机构运转时的惯性力。 对于驱动器运转时产生的旋转惯性力Ir(即离心力)是由不平衡的旋转质量引起的,沿曲柄半径方向。 一般用平衡块平衡,只需要在曲柄相反的方向上加上适当大小的平衡块,而对于往复惯性力也限于对一阶和二阶的惯性力降低,往复质量mp在运动时产生的往复惯性力为:

往复惯性力亦可看作两部分之和,即:

式中:I′称为一阶往复惯性力,I″称为二阶往复惯性力。mp为往复质量,r为曲轴偏心距,ω为旋转角频率,λ为曲轴偏心距与连杆长度之比。

3.1 影响驱动机构中惯性力的主要因素

由式(1)与式(2)可以看出,驱动器驱动机构中往复惯性力和旋转旋转惯性力都与质量m,角频率ω(转速),以及偏心距r有关。 该声驱动器主要通过简化驱动器各零部件结构与连接方式,以及对零部件采用一些低密度、高强度材质,来降低驱动器运转时的往复质量与旋转质量从而减小驱动器高频、大振幅状态下的惯性力。

3.2 驱动机构中惯性力的计算

驱动器驱动机构所有零件按照运动性质可以分为3 组:活塞组、连杆组、曲轴组。 在三维制图软件SolidWorks 中设置好各个零部件的密度,即可得到各个零部件的质量,如表1 所示。

表1 各零部件质量Table 1 Quality of each component

整个连杆组总质量5.051 g,结构示意图如图2所示,整体质量可以分为两部分,一部分随活塞组做往复运动的当量质量m1,另一部分随曲轴做旋转运动的当量质量m2。 根据质量守恒和质心守恒原理有:

图2 连杆组结构示意图Fig.2 Schematic diagram of connecting rod group

而找质心位置同样只需要编辑好零件结构尺寸,赋予密度,便可找出结构的质心位置。 经过三维软件SolidWorks 编辑求得:l1=41.44 mm,l2=5.56 mm。进而可知:m1≈0.6 g,m2≈4.45 g。

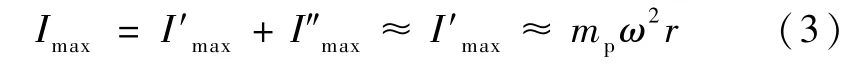

而往复运动质量mp是活塞组质量ms与做往复运动的连杆组的质量m1之和。 将往复运动质量mp代入式(3)中可得到不同活塞振幅、频率下驱动器的最大往复惯性力,如表2 所示。 由表2 可以看出,通过简化驱动器中各零部件结构与零部件连接方式,以及对零部件采用一些低密度、高强度材质,可以减小声驱动器运转时的惯性力。 避免了声驱动器驱动机构在高频、大振幅运转时惯性力带来的影响。

表2 不同频率、振幅下往复惯性力最大值Table 2 Maximum reciprocating inertia force at different frequencies and amplitudes

4 声驱动器中各零部件的结构设计

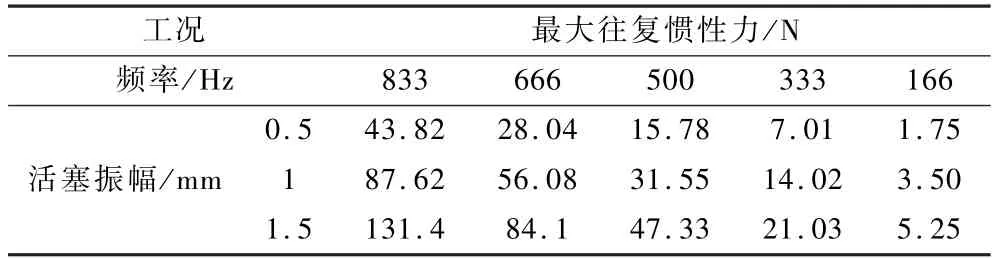

基于驱动机构惯性力的降低,对驱动器各零部件进行了结构设计,图3 为驱动器各零部件三维机构示意图。

图3 各零部件三维结构图Fig.3 Three-dimensional structure drawing of each component

4.1 曲轴的设计

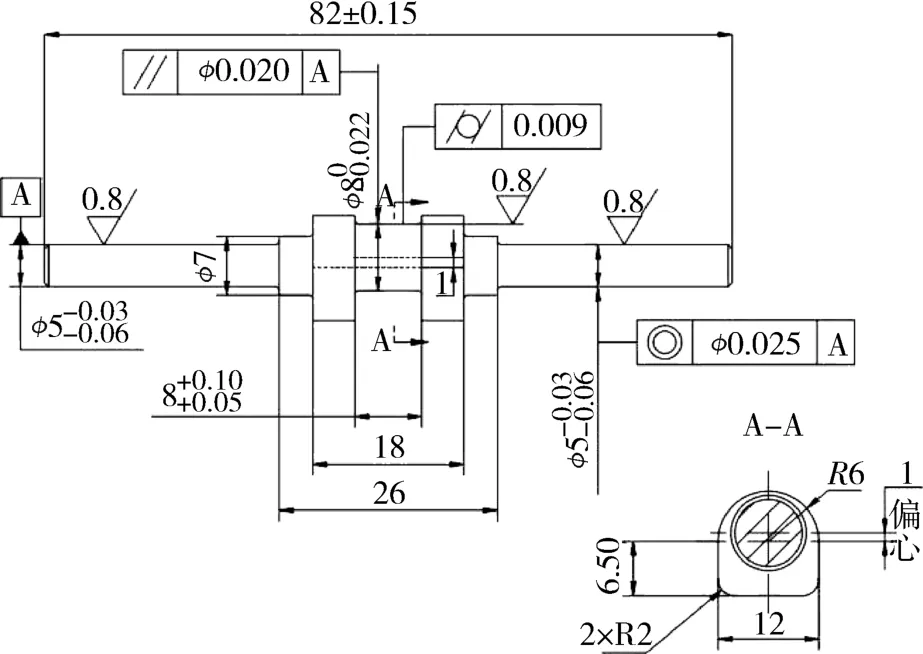

该驱动器实验装置由一种高速直流电机驱动,转速可达50 000 r/min,且转速值可通过电压的高低和脉冲信号发生器来调节,相应的频率可达到800 多Hz,功率1 200 W。 曲轴采用304 不锈钢材质,刚性、耐磨性好,屈服强度大,光洁度高,结构示意图如图4所示。 曲轴与电机轴通过弹性梅花联轴器连接,连杆轴径与主轴径粗糙度值为0.8,这样保证光洁度高,减小了运转过程摩擦。 曲轴两端用轴承座支撑,结构示意图如图5 所示。 轴承座里装配有日本进口微型轴承,起到减小摩擦、支撑的作用,轴承装到轴承座里通过孔用卡簧防止轴向运动。

图4 曲轴尺寸结构示意图Fig.4 Schematic diagram of crankshaft size structure

图5 轴承座尺寸结构示意图Fig.5 Schematic diagram of bearing seat size structure

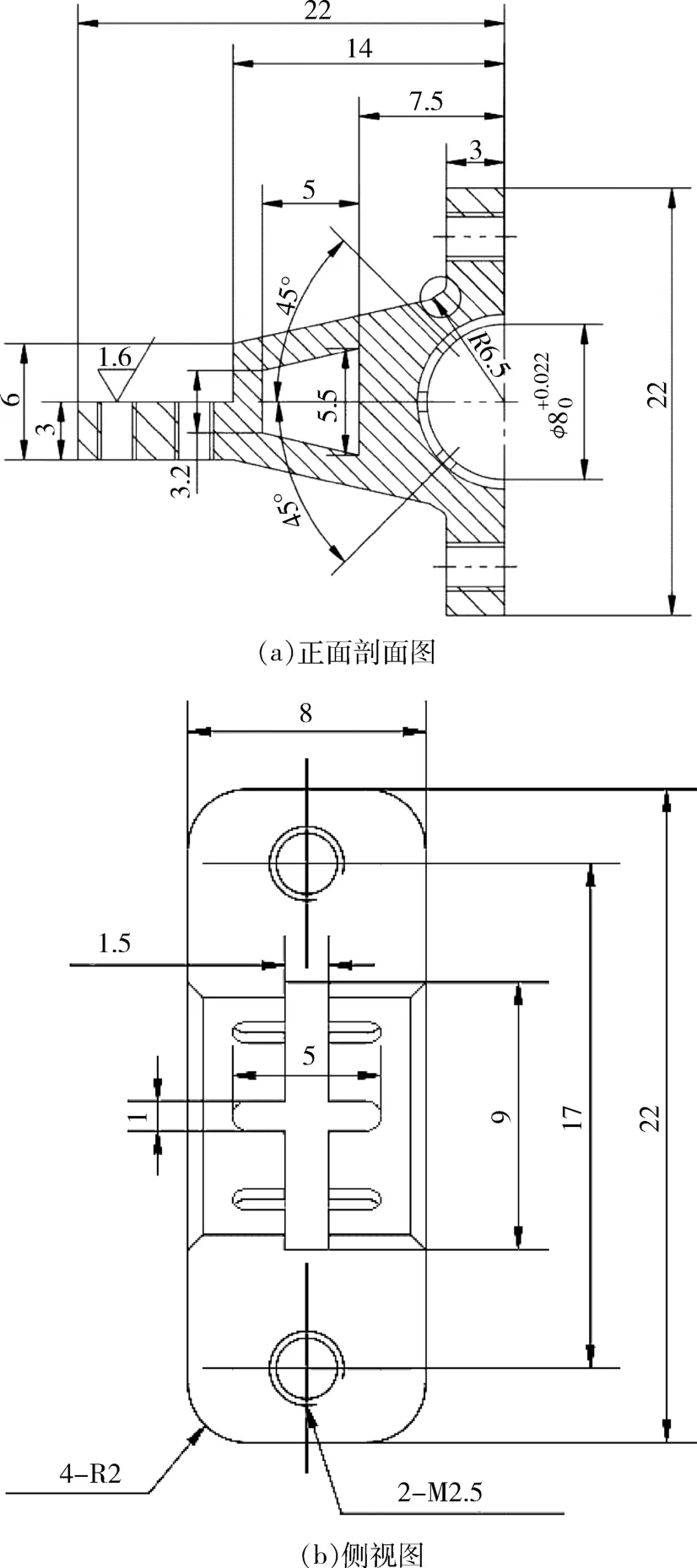

4.2 连杆的设计

连杆轴径处装有非标件连杆,材质采用7075 铝合金,结构示意图如图6 所示。 该材料屈服强度大,质地硬,耐磨性高,密度比其它金属材料小,大大减小了结构质量。 连杆端盖与连杆体内孔上设有油槽,省去了轴瓦结构且减小了连杆质量,连杆端盖与连杆体通过M2.5-8 小螺钉锁紧到偏心轴上。

图6 连杆体截面结构尺寸示意图Fig.6 Schematic diagram of section size of connecting rod body

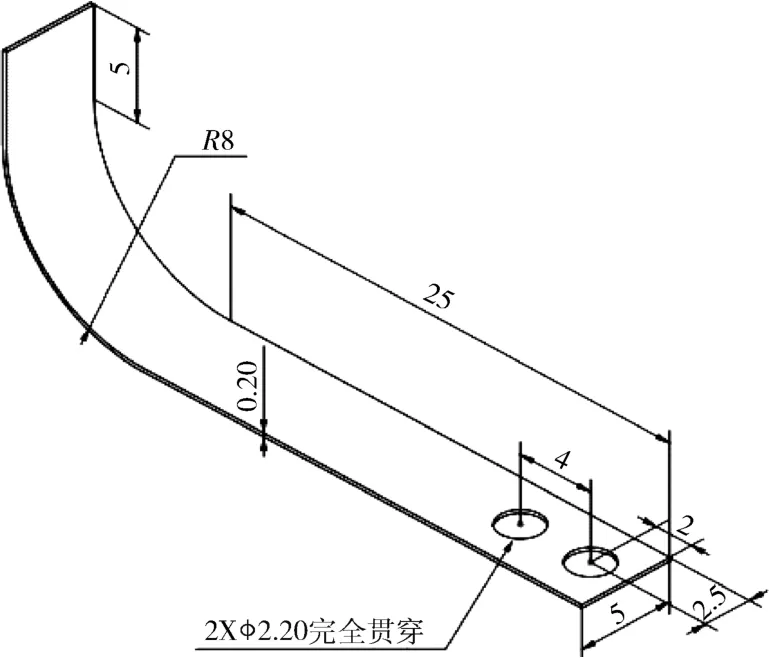

4.3 柔性铰链的设计

柔性铰链,材质弹簧钢,厚度0.2 mm,宽度5 mm,结构示意图如图7 所示。 利用弹簧钢在一定受力情况下有弹性变形的特性,且可以代替原有连杆小头,简化了连杆结构,降低了连杆质量,使得机构在超高速运转的轻况下大大减小往复惯性力,保证了机构的稳定运转。

图7 柔性铰链结构示意图Fig.7 Schematic diagram of flexible hinge structure

4.4 活塞振动薄板的设计

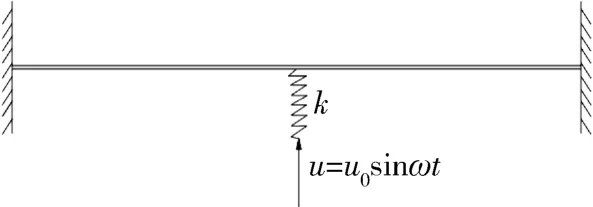

活塞振动薄板是该声驱动器的关键部件,振动薄板在对应边界条件下的模态分析结果是其结构设计的重要依据。 如图8 所示的薄圆板周边固定的强迫振动模型。

图8 薄圆板周边固定的强迫振动模型Fig.8 Model of fixed forced vibration around thin circular plate

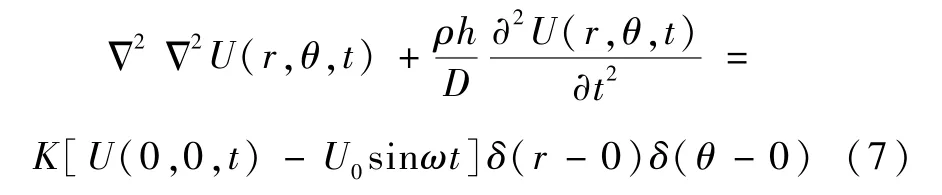

在柱坐标系下,设圆板上任意点处的轴向响应为U(r,θ,t), 可由式(7)确定:

对于圆形振动模型的振动板,其活塞振动的固有频率可由式(8)计算:

当工作频率(固有频率)和半径a一定时,可由上式确定振动板的厚度h。 总之,驱动器振动板的合理厚度应由其弹性模量E、半径a和工作频率f共同决定。 除此之外,薄板还要有一定的刚度。

选择不同材料计算出板厚度值,用ANSYS 做模态分析,直到其活塞振动频率出现在工作频率附近,最终确定活塞薄板采用0.1 mm 厚的65Mn 弹簧钢薄片,直径74 mm。 薄板通过强力金属粘接剂与柔性铰链粘接固定,这种方式省略了传统的机械固定方式,不仅可以减小驱动器运转时的往复质量,而且结构简单。

振动薄板通过胶水粘接到喇叭橡皮边圈内边缘上,喇叭橡皮边圈外边缘与固定橡胶密封圈粘接,固定橡胶密封圈外圆周边涂抹胶水粘接到谐振管适合位置,如图3b 所示。

5 实验测试

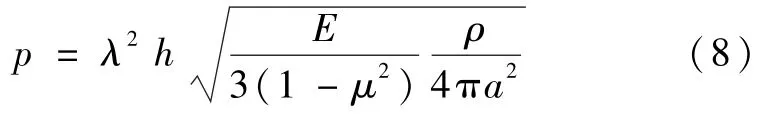

为真实检测该声驱动器驱动的热声制冷实验装置的运行可行性,以及在一定频率、振幅的条件下谐振管内声场强度是否提高,设计并搭建了热声制冷机实验装置,主要包括上文设计的声驱动器、PMMA 材质谐振管、毛细玻璃材质多孔热声堆、压力、振速传感器等器件组成,实验装置如图9 所示。

图9 实验装置实物图Fig.9 Physical drawing of experimental device

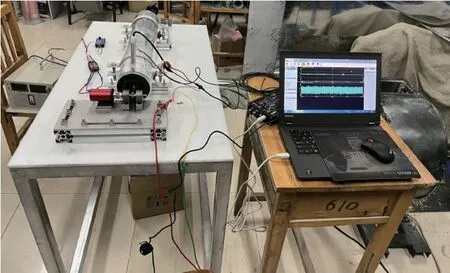

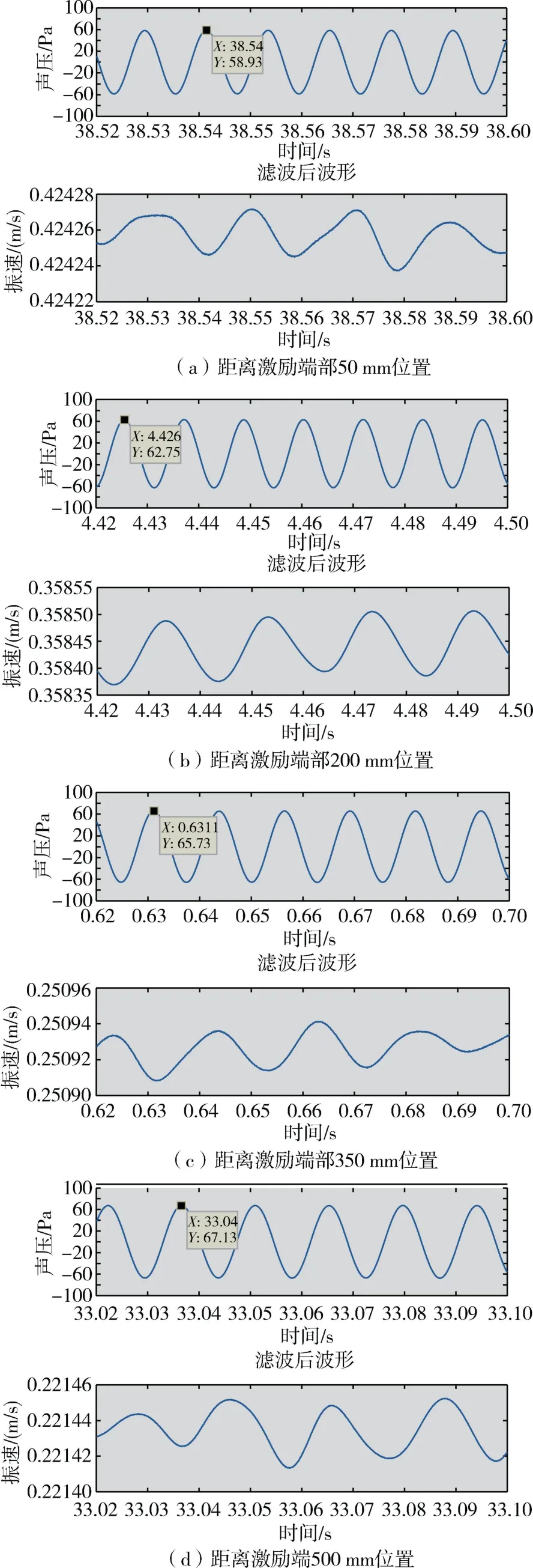

根据动态信号采集仪的特点,选择其作为本次数据采集系统。 选择工质气体为空气,四分之一波长谐振管,长度600 mm,充气压力为1.1MP。 在基频145 Hz,驱动器振幅0.5 mm 条件下,分别对谐振腔沿轴向的各个位置的声压、振速值进行了采集,如图10 所示。 从图10 可以看出在激励频率为145 Hz,驱动器振幅为0.5 mm、平均充气压力1 MP 的情况下,首先谐振腔内内声压值呈现逐渐增大,振速值呈现逐渐增小的趋势,符合四分之一波长谐振管内的声压、速度曲线走势。 其次谐振腔内声压最大可达到接近70 Pa,振速值最大可接近0.5 m/s,大大提高了谐振腔内的声场强度。

图10 谐振腔内各个位置随时间的声压、振速图Fig.10 Sound pressure and vibration velocity of each position in resonant cavity over time

6 结论

(1)通过简化驱动器驱动机构的各个零部件结构、连接方式及材质,降低了驱动器运转时的惯性力,解决了旋转式驱动机构在高频、大振幅下惯性力问题。

(2)介绍了一种新型活塞式声驱动器实验装置的设计,通过调节频率(转速)、振幅(曲轴偏心距),可以实现驱动器在高频率、大振幅下运转,可用于小型热声制冷机的实验研究。

(3)在基频145 Hz,驱动器振幅0.5 mm 条件下,分别对所设计的声驱动器驱动的热声制冷机谐振腔沿轴向各个位置的声压、振速信号进行采集,发现声压值最高可达70 多帕,振速可达0.5 m/s,大大提高了谐振腔内的声场强度,有利于提高热声制冷机的制冷效果。