牛庄洼陷官17井区沙四段页岩油自悬浮支撑剂压裂试验

2022-08-31王磊

王磊

(中国石化胜利石油工程有限公司难动用项目管理中心,山东东营257000)

中国页岩油资源总量丰富,技术可采储量位于世界前列。目前,随着国际油价的回升和开采技术的不断突破,中国页岩油的勘探开发取得了重要进展,包括渤海湾盆地大港油田的沧东凹陷、准噶尔盆地的吉木萨尔凹陷和松辽盆地的古龙凹陷等已获页岩油工业油流,并已开始页岩油田的产能建设[1-2]。但东营凹陷牛庄洼陷的沙四段陆相页岩油与国内外页岩油存在显著差异,页岩储层埋藏较深(3 000~3 800 m),深度大于3 000 m 地层普遍超压,压力系数高达1.2~1.8。沙四段页岩储集空间分为层理缝、微裂缝和基质孔3 类,储层孔隙度1.49 %~16.38 %,渗透率(0.016~10.600)×10-3µm2。属特低孔超低渗储层。

页岩油普遍成熟度较低,原油密度和含蜡量较高,地下流动性相对较差[3]。沙四上原油分析,地面原油密度0.939 1 g/cm3,动力黏度为75.9 mPa·s,凝固点为26 ℃,地层水总矿化度为31 768 mg/L,氯离子含量19 074.94 mg/L。基于上述地质特征和工艺条件限制,现阶段常规体积改造后的页岩油井,受裂缝形态、压裂液性能和支撑剂自身属性等因素的限制,无法实现体积支撑,有效渗流体积受限,出现开发初期产量较高,但随着井底流压的下降,远端裂缝闭合后,产量出现大幅下降的情况[4]。针对东营凹陷陆相页岩油的特点,为实现页岩油气资源的低成本、低能耗的绿色开发,在充分调研了多个自悬浮支撑剂压裂案例的基础上,形成利用自悬浮支撑剂本身在清水或传统压裂液体系中自悬浮、自减阻的性能,实现多尺度、多类型孔缝网络体系的有效支撑,大幅增加储层渗流体积和动用面积,进而最大限度释放页岩储层产能的全裂缝支撑压裂增产理念,指导完成了G17-X10井的压裂改造实践。与相同层段的邻井GX26 相比,G17-X10 井增产效果明显,为陆相页岩油勘探开发的地质工程一体化系列技术提供了有力支撑。

1 区块概况

官17 井区构造位置处于东营凹陷牛庄洼陷南坡东段陈官庄地区北部,主要含油层系为沙四段(图1)。分为沙四上和沙四下。沙四上主要为深灰色灰质泥岩,灰质、白云质成分。沙四下岩性以灰色泥质粉砂岩为主. 储层厚度大约200 m。G17-X10 井是该区块的一口沙四段页岩油评价井,井深3 434 m,储层温度135 ℃,平均孔隙度5.3 %,平均渗透率仅有0.848×10-3µm2。

该井目的层为沙四上纯上亚段和纯下亚段上部,井深3 154.1~3 255.75 m,厚101.65 m。根据岩心分析,分为沙四上纯上亚段3个小层和纯下1个小层:

1)纯上1:含油性较好,纹层不发育,以层状、近似块状为主。层面不易裂开;灰质含量整体高,岩心呈不规则碎块状,存在多处摩擦光滑镜面。

2)纯上2:纯上2 顶部岩性灰质泥岩颜色深,含油性好,层理以层状、块状为主;中部层状、纹层状较发育,出现多段亮晶碳酸盐结构;底部以层状、块状结构为主,碳酸盐结构以隐晶为主。

3)纯上3:层理构造以纹层状为主,层面见油迹,易沿纹层规则裂开,亮晶方解石脉较发育。

4)纯下1:顶部为大套灰绿色泥岩,下部纹层发育,含油性较好。

2 自悬浮支撑剂的应用

2.1 自悬浮支撑剂原理及性能评价

自悬浮支撑剂由硬质骨料(即传统支撑剂石英砂、覆膜砂或陶粒)和表面的可水化分子两部分组成。表面的可水化分子遇水快速溶胀,在支撑剂周围形成稳固的水化层。水化层降低了支撑剂在水中的相对密度,增加了支撑剂之间的润滑性。同时,支撑剂表面的有机分子伸展于水溶液中,增加了水的黏度。两者的协同作用,使得自悬浮支撑剂不借助增稠剂就能轻易的在清水中长时间悬浮[5]。

2.1.1 常规物理性能

视密度2.47~2.50 g/cm3,体积密度1.48~1.49 g/cm3,酸溶解度3.8%~4.7%,圆度、球度0.7~0.8,抗压等级69 MPa,破碎率2.1 %~2.8 %;抗压等级86 MPa,破碎率4.0 %~5.3 %,浊度12~28 FTU。均参照石油天然气行业标准《水力压裂和砾石充填作业用支撑剂性能测试方法:SY/T 5108—2014》。

2.1.2 导流能力

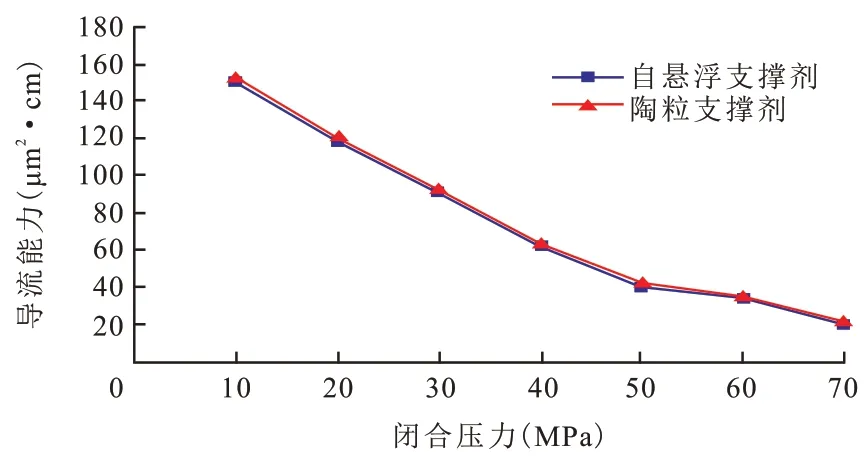

依据石油天然气行业标准《压裂支撑剂充填层短期导流能力评价推荐方法:SY/T 6302—2009》进行短期导流能力评价,检测表明自悬浮支撑剂具有与陶粒相当的导流能力(图2)。

图2 2种支撑剂的导流能力对比Fig.2 Comparison of flow conductivity with two kinds of proppants

2.1.3 降阻率

自悬浮支撑剂自身的降阻率(水温25 ℃)随砂比不同,一般为40%~50%。

2.1.4 悬浮率

在清水条件下,抗压等级69 MPa 的自悬浮支撑剂25 ℃、砂比15 %的30/50 目悬浮率为99.10 %,40/70目自悬浮支撑剂的悬浮率为99.04%,70/140目全裂缝支撑剂的悬浮率为100%。

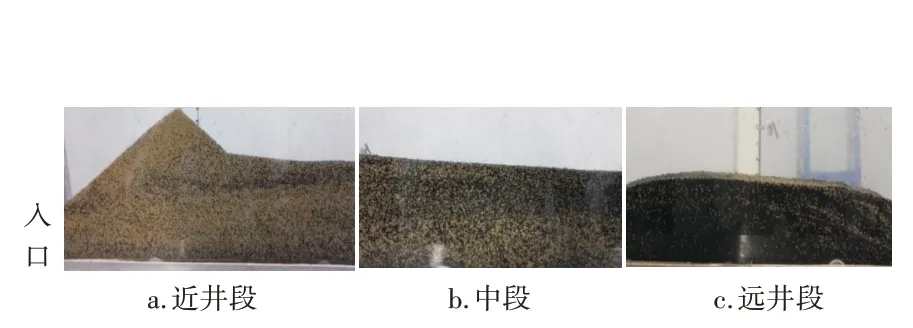

自悬浮支撑剂的悬浮率是区别于其他支撑剂的关键特性,其作用是大幅度增加铺设缝长和缝高。根据物理模拟,自悬浮支撑剂较常规支撑剂裂缝支撑高度增加了42 %,缝长增加了31 %,即有效支撑体积(ESRV)也相应增加86%(图3)。对页岩油藏压裂的体积支撑具有重要意义。

图3 清水携自悬浮支撑剂(黑色)与4‰胍胶携陶粒(黄色)模拟实验Fig.3 Simulation experiment of water carrying suspended proppant(black)and 4‰guanidine gum carrying ceramsite(yellow)

2.1.5 破胶及固相残渣

在自悬浮支撑剂压裂体系中加入工业纯过硫酸铵(现场加入浓度0.5 ‰~1.0 ‰)即可实现彻底破胶。30/50目和40/70目(砂比20%,温度25 ℃)的破胶后液体黏度(相当于压后返排液体黏度)均小于3 mPa·s,低于水基压裂液破胶液表观黏度小于5 mPa·s 的石油天然气行业标准《压裂液通用技术条件:SY/T 6376—2008》。

30/50 目自悬浮支撑剂体系破胶后固相物残渣为222 mg/L;40/70 目破胶后固相物残渣为119 mg/L;远低于石油天然气行业标准《压裂液通用技术条件:SY/T 6376—2008》中水基压裂液残渣含量小于600 mg/L的要求。

2.1.6 毒性伤害检测

依据国家标准《危险废物鉴别标准——浸出毒性鉴别:GB 5083.3—2007》进行了砷、镉、铬、铜、铅、镍、铍、锌等重金属含量检测,检测结果均低于检出限。实验结果表明,自悬浮支撑剂无毒无害,完全满足施工现场的环保要求。

2.1.7 与地层、原油和地层水的配伍性

依据石油天然气行业标准《水基压裂液性能评价方法:SY/T 5107—2016》,对30/50目全裂缝支撑剂破胶后,取其上清液分别与地层原油、地层水和清水按1∶2、1∶1、2∶1体积比混合测定其配伍性,结果与地层原油、地层水和清水配伍性好,无沉淀。

2.2 支撑剂粒径优化

在页岩油储层体积改造过程中,水力裂缝、天然裂缝和微裂隙相互交错形成复杂缝网,为追求压后储层动用面积的最大化,就要保证改造缝网中次级裂缝的有效支撑。在复杂缝网中,形成的次级缝长度较短,且缝宽较小(1~2 mm),但其数量众多,是主裂缝的几十到几百倍。这就要求自悬浮支撑剂要有足够细、悬浮性好、强度高的性能。结合G17-X10 井的井况,为实现主裂缝、次级缝和微裂缝的有效充填,此次试验采用类别为抗压等级69 MPa,粒径规格分别为30/50 目、40/70 目和70/140 目的自悬浮支撑剂,其中70/140目自悬浮支撑剂占比达到20%,探索次级缝和微裂缝的填充。

针对G17-X10井目的层的地质特征,依照全支撑压裂增产理念,为提高储层上纵向动用率,共设计压裂施工5段,除第1段采用石英砂支撑剂,其余4段采用一体化变黏压裂液体系和自悬浮支撑剂,设计排量13~15 m3/min,设计总液量4 060 m3,总砂量435 m3。

2.3 一体化变黏压裂液体系高效携砂

在G17-X10 井压裂改造增产试验中,自悬浮支撑剂主要由两部分组成,即硬质骨料(传统支撑剂)和表面的可水化分子组成。在施工时,其表面的可水化分子遇水快速溶胀,不仅能降低支撑剂在水中的密度,加强支撑剂颗粒之间的润滑性,同时由于有机分子在水溶液中伸展,也增加了液体黏度。在两者的协同作用下,在清水中甚至可以不借助增稠剂就可长时间悬浮,实现全过程的高效携砂,不仅简化了作业流程,也避免对储层的伤害和污染[6-7]。

图4 和图5 为GX26 的压裂施工曲线,可以看出,GX26井两段施工排量均为12 m3/min,但第1段总液量为1 130 m3,仅加入陶粒19.4 m3,砂比仅为1.7%,第2段总液量为1 253 m3,加入陶粒43 m3,砂比为3.4%。

图4 牛庄洼陷官17井区沙四段GX26井第1段压裂施工曲线Fig.4 Fracturing curve of 1st stage in Well-GX26 of the fourth member of Shahejie Formation in Guan-17 well area in Niuzhuang Sag

图5 牛庄洼陷官17井区沙四段GX26井第2段压裂施工曲线Fig.5 Fracturing curve of 2nd stage in Well-GX26 of the fourth member of Shahejie Formation in Guan-17 well area in Niuzhuang Sag

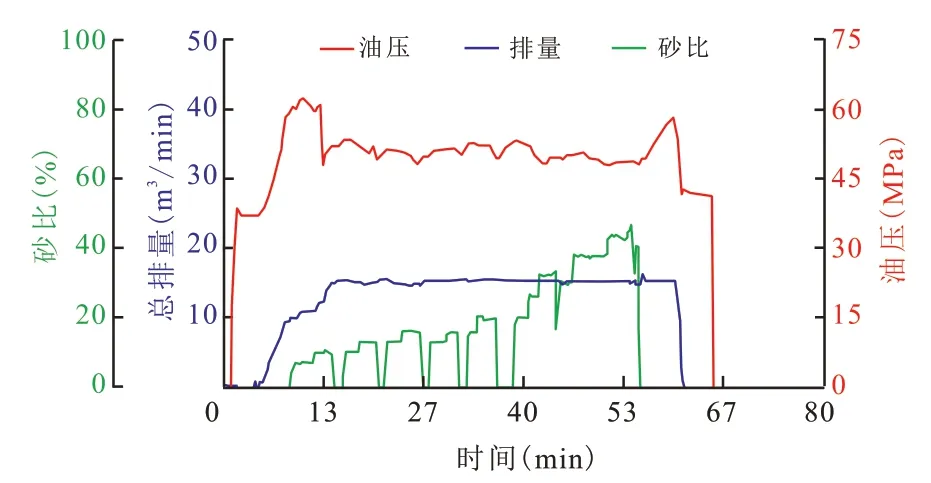

图6 和图7 为G17-X10 井第3 段和第4 段的压裂施工曲线,其目的层位与GX26 井相同,均为沙四段沙上亚段。该井段施工排量达到了15 m3/min,较GX26 井增加25%,但施工压力平稳,施工压力为47~53 MPa,同比降低了10%~12%。其中,第3 段施工液量为793 m3,前置液量仅用68 m3,总砂量达到111 m3,砂比提高至13.9 %(表1),真正实现了高强度加砂的理念。在现场取样化验中,自悬浮支撑剂增稠效果明显,该井所用的低黏胶液的黏度为21 mPa·s,当砂比提高至16%时,携砂液的黏度可达80 mPa·s,实现全过程高效携砂,降低了砂堵风险[8-10]。

图6 牛庄洼陷官17井区沙四段G17-X10井第3段压裂施工曲线Fig.6 Fracturing curve of 3rd stage in Well-G17-X10 of the fourth member of Shahejie Formation in Guan-17 well area in Niuzhuang Sag

图7 牛庄洼陷官17井沙四段G17-X10井第4段压裂施工曲线Fig.7 Fracturing curve of 4th stage in Well-G17-X10 of the fourth member of Shahejie Formation in Guan-17 well area in Niuzhuang Sag

3 效果对比评价

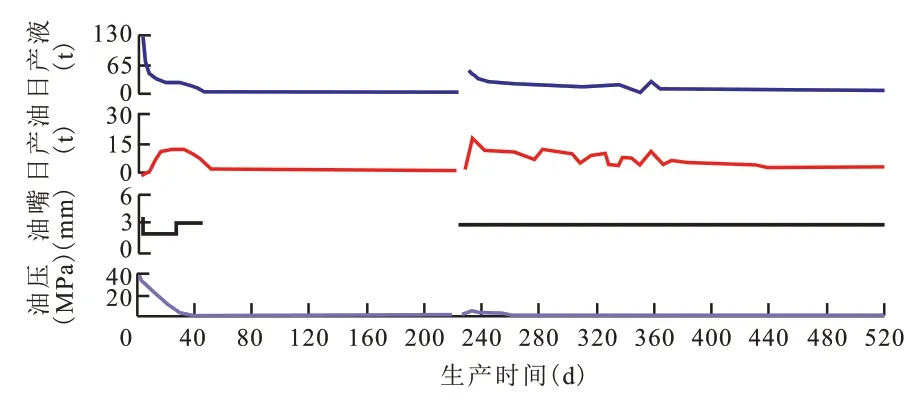

G17-X10井压裂改造之后,其生产数据如图8所示,先采用3 mm油嘴控制自喷排液34 d,期间油压由39 MPa降至2.2 MPa,最高日产液量达到126.4 t/d,最高日产油量达到13.9 t,最低含水为48 %,累计产液1 343.8 t,产油277.2 t,返排率为30.4 %。后连续油管钻塞通井后压力恢复至12 MPa,日产油量高达16 t,增产效果显著。

图8 牛庄洼陷官17井区沙四段G17-X10井生产数据曲线Fig.8 Production curves of Well-G17-X10 of the fourth member of Shahejie Formation in Guan-17 well area in Niuzhuang Sag

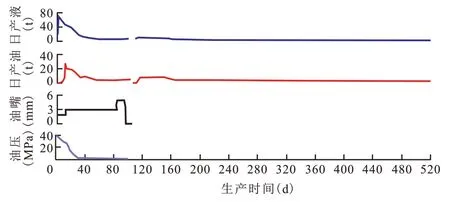

对比井GX26 井是紧邻G17-X10 井的一口开发评价井。与G17-X10 井压裂层段相同,施工参数基本一致,只是支撑剂采用同粒径的陶粒。该井采用造体积裂缝和高导流主缝的组合缝网压裂工艺,主要通过高黏液高砂比脉冲纤维加砂来保持主裂缝的高导流能力,其压后均采用3 mm 油嘴放喷。生产曲线如图9所示。

图9 牛庄洼陷官17井区沙四段GX26井生产数据曲线Fig.9 Production curve of Well-GX26 in Sha-4 Member of Guan-17 well area in Niuzhuang Sag

与图8 的G17-X10 井的生产曲线相对比,GX26井的自喷采油期仅为97 d,投产3 个多月即改机抽,自喷累产722.4 d。G17-X10井自喷采油期长达522 d,是GX26井的4.36倍,自喷累产2 482 d,是GX26井的2.44 倍。试采期末仍自喷,3 mm 油嘴,日产油3 t。G17-X10井各项指标均优于GX26井[11-13]。

4 结论与建议

1)现场实践表明,相较常规支撑剂,自悬浮支撑剂拥有自悬浮、自降阻的独特优势,G17-X10 井在施工时,随着砂比的提高,不仅大幅度减少了压裂液的用量,而且施工压力波动较小,有效规避了施工风险,提高了施工成功率。

2)通过类别为抗压等级69 MPa,粒径规格分别为30/50 目、40/70 目和70/140 目的自悬浮支撑剂不同粒径的组合加砂,实现了体积缝网的有效支撑,大幅度增加有效支撑体积(ESRV)是G17-X10 井取得增产效果的重要因素。

3)G17-X10 井试采520 d 仍能自喷生产,较常规支撑剂压裂增加了4倍以上,验证了自悬浮支撑剂具有保障页岩油井的稳产的效果,表明在较大的闭合应力下,自悬浮支撑剂仍能较好地维持储层的导流能力,有推广应用的价值。