矿石码头装卸工艺系统混配矿功能升级

2022-08-31张皓淞

施 晶 李 醒 许 杰 张皓淞

中交机电工程局有限公司第一工程公司

1 引言

铁矿石的混配是一个系统工程。以巴西矿为例,巴西北部产高品质低硅卡粉、南部产中低品高硅粉,由于南北矿区距离约3 000 km,因此发到中国后再混矿可节约其运输成本及生产成本。某矿石码头的混配矿主要为粗混,工程建设需要在保留码头原有工艺流程的基础上实现混配,其设计和施工都有一定的难度。

该工程在一期已建工程的基础上新建2个20万t泊位和4个堆场,建成后与一期已建工程形成一个完整的系统工程,年设计产能可达5 000万t,设备包含了皮带机系统、卸船机、堆料机、取料机、堆取料机等工艺设备及其配套的供电、控制、供水、消防、除尘系统,以及港区5G企业专用网络通信系统。

2 原有工艺系统布置

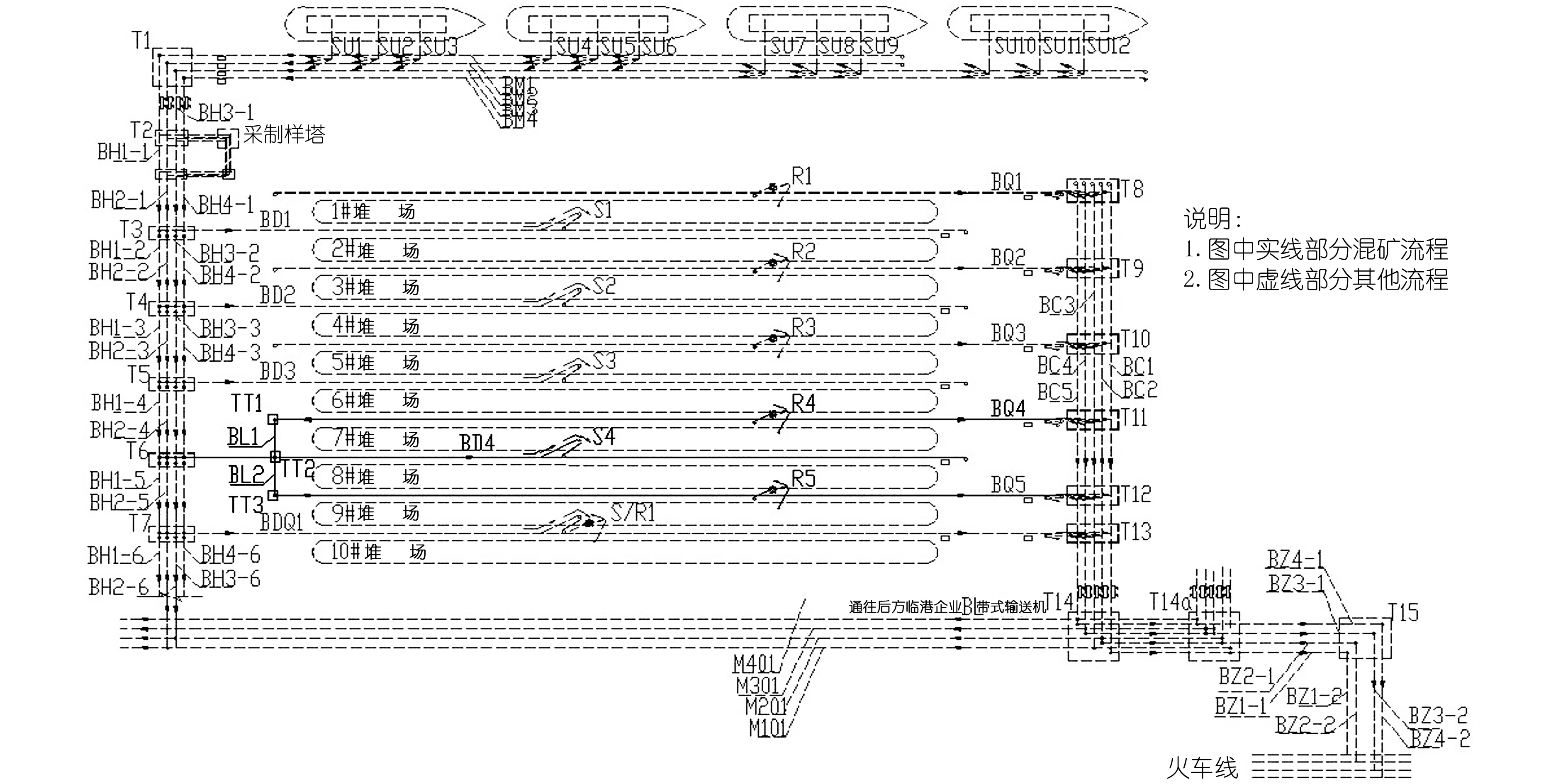

本工程一期工程预留的场地未考虑混配矿功能,原有工艺流程包含卸船堆料流程和取料装车流程,两个流程相互独立,工艺流程见图1[1]。图1中,SU为桥式抓斗卸船机;S为堆料机;R为取料机;BM为码头带式输送机;BH为码头至堆场带式输送机;BD为堆场堆料线带式输送机;BQ为堆场取料线带式输送机;BC为堆场取料至临港皮带机/火车装车楼皮带机;BZ为火车装车楼皮带机。

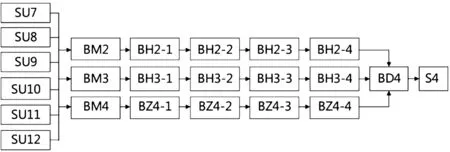

卸船堆料皮带机系统,含19条皮带机:BM1/2延长部分、BM3/4、BH3/4-1、BH3/4-2、BH3/4-3、BH1/2/3/4-4、BH1/2/3/4-5、BD4;取料疏港线皮带机系统,含8条皮带机:BQ4/5、BC4/5、BZ3/4-1、BZ3/4-2。卸船堆料流程见图2,取料疏港流程见图3。

3 混配矿功能实现

3.1 工艺流程设计

为充分利用现有设备,在最大程度节省投资成本的前提下,实现混配矿功能,将卸船堆料流程和取料装车流程连接起来,最短路径实现混配矿,具备能耗、成本、效率上的优势。

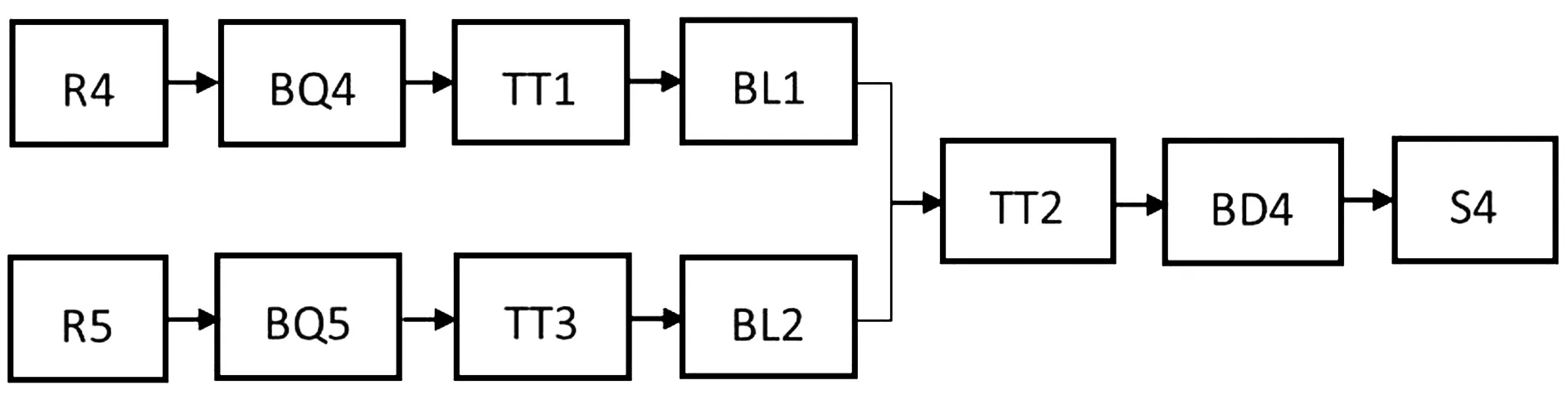

在原设计工艺流程中,有2台取料机R4/R5及下方取料皮带机BQ4/5,1台堆料机S4及下方的堆料皮带机BD4。BQ4/5和BD4是间隔布置,相对距离近,是实现混配矿的最优路径。增加2条70 m长的短皮带机BL1/2及3座小机房TT1/2/3,就可以将取料流程和堆料流程连接在一起,工艺流程见图4。

图1 黄骅港矿石码头原设计工艺流程

图2 卸船堆料流程

图3 取料疏港流程

图4 混矿工艺流程

通过R4、R5两台取料机将不同种类的矿石分别取至BQ4、BQ5皮带机上,BQ4、BQ5皮带机反向运输后分别通过TT1、TT3机房将物料输送至BL1、BL2皮带机上,BL1、BL2皮带机上的物料在TT2机房交汇,一同落至BD4皮带机混合,最后经由BD4皮带机到堆料机S4堆至堆场,详细流程见图5。

图5 混矿工艺流程

同时考虑到混配矿流程不能影响原有卸船堆料流程,所以在TT2机房下方设置可提升导料槽。当混矿流程作业时,可提升导料槽降落至皮带机上方,保证落下的物料不会洒落或溢出皮带机;当使用卸船堆料流程时,导料槽提升,确保不会阻碍卸船物料的正常堆料。

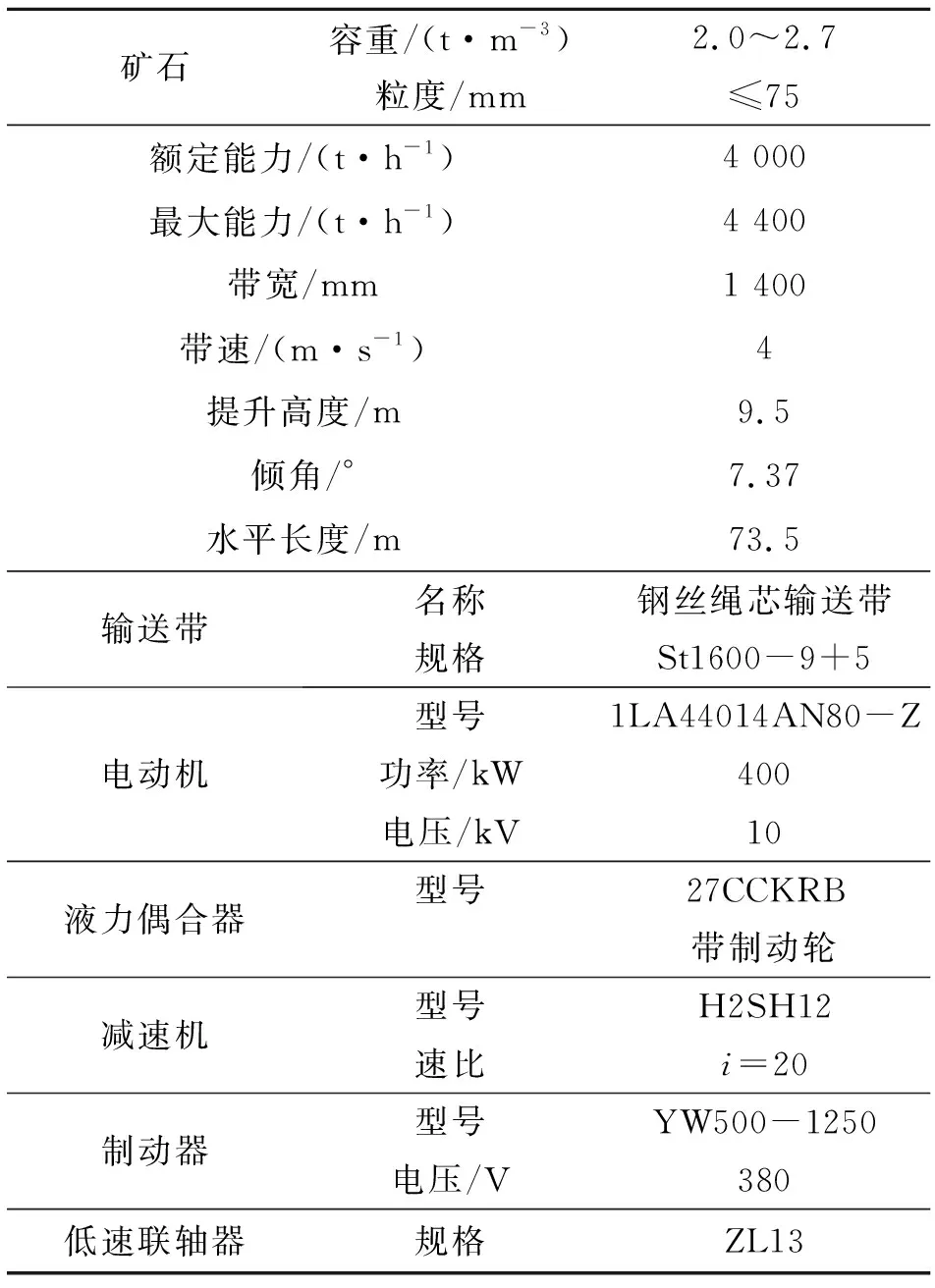

3.2 设备生产能力匹配及选型

实现混配矿需考虑生产能力的匹配问题,首先是2台取料机R4、R5相加的能力和1台堆料皮S4的运输能力相匹配,具体设备参数见表1。其次是取料皮带机BQ4、BQ5相加的能力与堆料皮带机BD4运输能力匹配,具体设备参数见表2。本工程中堆料机、取料机、取料皮带机、堆料皮带机能力能够很好匹配,所以最优路径上增加的混矿工艺流程是可取的,对原有规划设备的变动只是将BQ4/5实现反向输送物料即可,无需对原有设备进行太大改动,大大减少了投资成本。

表1 堆料机、取料机生产能力参数表

表2 原设计堆料皮带线、取料皮带线生产能力参数表

原有BQ4/5皮带机为单向运输,从取料机取出的物料,经过BQ4/5皮带机,运送到头部的5工位伸缩头,可实现向下游5条皮带机的供料装车,尾部在堆场末端。为实现反向运送物料,将BQ4/5取料皮带机尾部延长38.2 m到TT1/TT3机房位置,目的是不减少堆场物料的取料范围,且保证BQ4/5正常取料装车功能不受影响,同时实现反转。这部分改造是整个混矿工艺流程的关键,常规皮带机驱动装置设置在头部,结合功率分配,本工程BQ4/5皮带机在两头分别设置了1台560 kW电机。同时新建连接至堆料皮带机的BL1/2皮带机须保证其生产能力与BQ4/5相适应,具体选型参数见表3。

3.3 皮带秤精确计量装置的设置

物料的比例是混配矿最重要的品质参数,要控制好物料的比例,就需要精确的称量装置。本工程在R4/R5取料机、S4堆料机上各配置1套准确度为0.2级的高精度多秤台皮带秤,其型式试验精度误差为±0.1%,每台秤配置多个平行四边形结构电阻应变式称重传感器,其速度传感器采用双副大盘结构测速装置,能准确测量皮带输送机速度,有效消除打滑现象对测速精度的影响。

表3 BL 1/2皮带机设备参数表

传感器采集到的数据经过皮带秤计算仪计算后,通过串口通讯方式将数据传送至PLC,在中控操作室显示各条皮带秤状态信息,实时读取并显示皮带秤的瞬时量和累计量,并能进行远程调零、数据查询、报警查询,生产运行记录、报表统计及生产历史曲线查询等。中控PLC采集到流量数据后,经过计算控制堆料机、取料机进行无人化作业,与常规人工作业相比,堆料垛型规则整齐,取料流量均匀,是实现高质量混配矿的重要保障。

3.4 物料混匀设备的设置

除了物料混合的比例,物料的混匀性同样是混配矿质量的重要保障,要获得品质良好的混匀物料,需要经过多个物料转载点的混匀。本工程混配矿流程物料混匀点共有2处:TT2机房漏斗及溜槽、堆料机尾车漏斗。由于混配矿路径短、物料混合后的转载点少,所以在TT2机房漏斗中增加了混矿打散装置(见图6),以此来增加物料的混匀程度。

混矿打散装置设置在物料初次交汇的TT2机房大漏斗下方,将BL1、BL2带式输送机输送的物料混合后打匀和打散。混矿打散装置由叶片、驱动轴、驱动装置、轴承座等组成。其驱动装置采用7.5 kW重型电力机械式驱动装置,结构简单并易于维修和更换。叶片在驱动装置的带动下,将2种物料均匀混合,以更好地确保混配矿的品质。

图6 混矿打散装置

4 结语

本工程混配矿工艺流程面对场地有限、已规划设备等问题,经过充分研究以及合理的方案设计,实现了高效、低投资的功能升级。目前国内已建的矿石散货码头众多,本工程的设计思路可为今后此类码头拓展新业务、完备港口产业链、提高综合竞争力提供参考。