散粮漏斗装车无人值守技术研发

2022-08-31毛磊孙岩

毛 磊 孙 岩

1 广州港集团股份有限公司南沙粮食通用码头分公司2 日照港股份岚山港务有限公司

1 引言

散粮漏斗作为粮食通用码头主要的转运设备,其正常运行是安全作业的保障[1]。传统的散粮漏斗一般通过手动控制,由于现场环境恶劣,长期作业可能对人员身体健康造成危害,同时作业人员工作难度高、能见度低,还存在漏装、误装等问题[2]。由于散粮漏斗本身的特点,其危险性不容忽视,一旦出现生产安全问题,可能导致整个散粮输送系统毁于一旦,造成及其严重的损失。

为此,研发了移动式除尘漏斗的自动控制技术,通过工业级测量与监控方式,结合智能通信与控制对除尘漏斗装料进行精确科学的自动化控制。

2 散粮漏斗装车无人值守技术方案

2.1 散粮漏斗装车无人值守工作原理

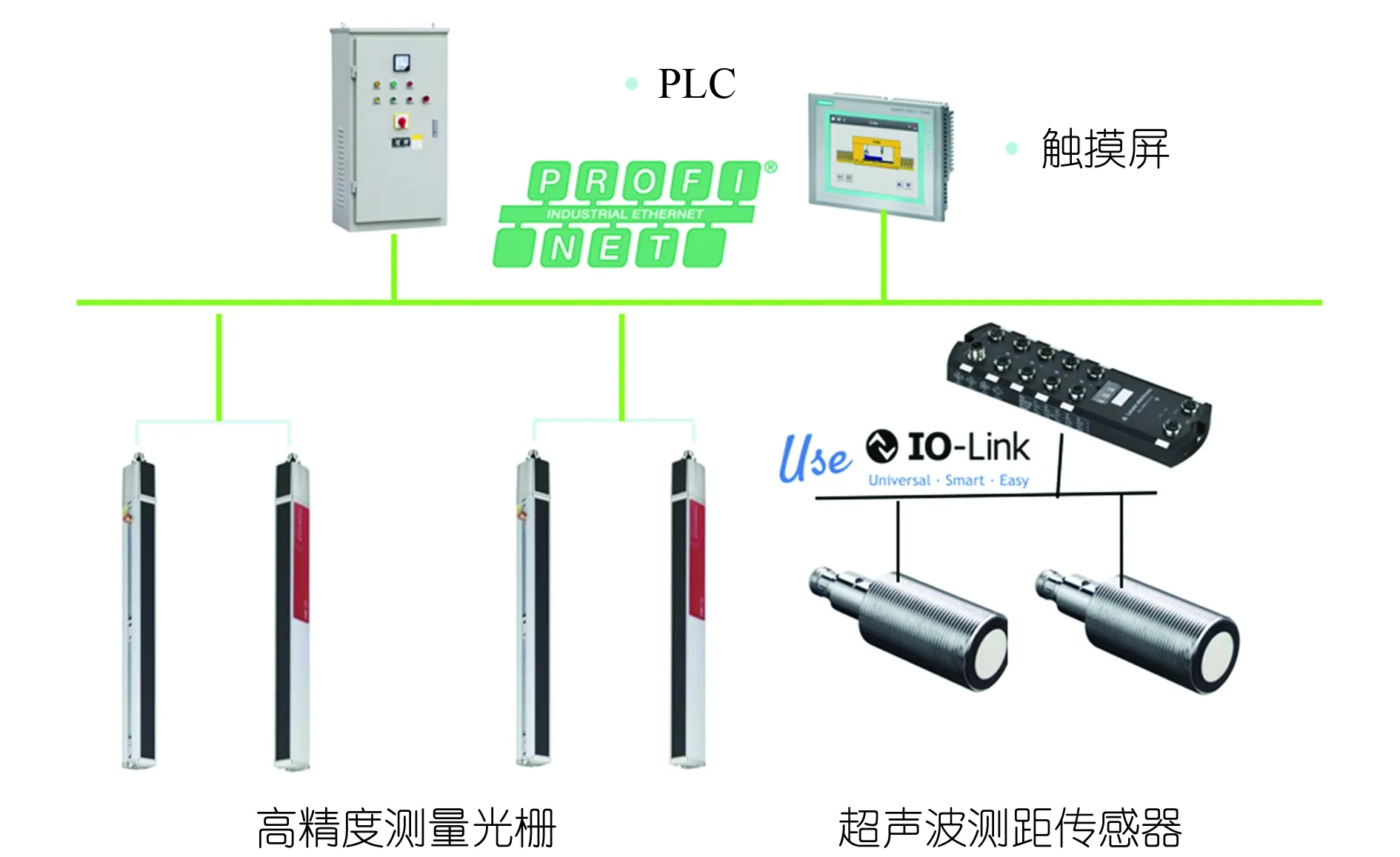

通过设计车厢内粮食料位测量的算法,结合光学高精度高速扫描、高精度超声波测距、IO-LINK通信技术、PLC控制等先进物联网技术,研发一种应用于散粮漏斗装车的高精度测量及自动化控制系统。系统主要由高精度测量光栅、超声波测距传感器、IO-LINK网关、气动闸门、现场控制箱、测量算法、位置算法、语音广播系统和声光报警系统组成。

漏斗装车无人值守工艺在车辆驶入操作区内时,自动检测装置扫描车厢位置与车厢内物料的实际状况,获取厢内装料的实时信息、车辆的位置信息,同时通过以太网经控制中心反馈相对应的操作要求给货车司机,货车司机则依靠控制中心的实时指引完成整个装车流程。应用该系统,可以对历史装车数据、装车效率进行记录,从而更加精确地优化工艺,提高生产效率。

2.2 漏斗装车无人值守系统逻辑原理与系统组成

2.2.1 逻辑原理

漏斗装车无人值守的系统逻辑原理见图1,具体步骤如下。

图1 系统逻辑原理图

(1)当漏斗下方没有任何车辆,测量光幕无法检测到有效数据,指示灯为黄色,控制箱无操作,此时可辆可以驶入。

(2)当装卸车辆驶入漏斗下方,车厢在遮蔽第1条光幕、未遮蔽第2条光幕时,指示灯为黄色,控制箱无操作,司机可继续行驶。

(3)当车厢同时遮蔽2条光幕,表明车辆已到位,同时,超声波传感器开始检测有效数据,得到车厢内实时料位数据。当料位数据大于光幕的算法数据时,反馈料位不足。控制箱输出2组信号:指示灯变更为红色,司机应该停车等待;阀门打开,漏斗开始持续下料。

(4)在漏斗持续下料,料位逐渐升高的过程中,控制箱的超声波检测数据降低,直至检测到已经装满车厢。控制箱输出2组信号:指示灯变更为绿色,司机应低速向前行驶;阀门关闭,漏斗停止下料。

(5)当车辆向前行驶后,如检测料位不满,控制箱控制漏斗继续下料,返回步骤4;直至装满,转到步骤6。

(6)当漏斗与车厢尾部相对接近时,车厢已被装满,车辆继续向前行驶,则车厢尾部离开测量光幕检测区域。当测量光幕无法检测到有效数据时,控制箱输出两组信号:停止工作;指示灯变为黄色,司机离开作业区,下一辆装卸车依次驶入,继续作业。

2.2.2 系统组成

在散粮漏斗下方的作业区两侧分别安装2套高精度测量光栅,并做好防水防尘的保护工作,其检测精度不低于20 mm,用于检测作业车辆与漏斗卸料口的相对高度。在漏斗下料口侧方,安装2个高精度、高防护、抗干扰的超声波测距传感器,在作业期间通过超声波信号检测准确获取作业车辆车厢内的实际料位,并将实时数据传输回控制箱。

所有的检测设备均使用IO-LINK协议进行通信,达到高效能、高可靠性的通信效果,同时确保远程配置与监测,在部署与实施过程中更加稳定便捷,其高可用性与多样的通信方式更利于数据采集。系统的拓扑结构见图2。

图2 漏斗装车无人值守拓扑图

在漏斗前方安装1套红黄绿3色指示灯装置,通过控制箱控制该设备,用于提示装卸车司机操作。当指示灯为黄色,表示车辆未到位或者应该驶离,请检查当前位置或者已装满料请驶离漏斗;当指示灯为红色,表明漏斗正在作业,应驻车;当指示灯为绿色,表示当前位置已经满料,应向前缓行,直至指示灯转变为红色。

2.3 检测技术方案及其实现

2.3.1 测量光栅检测技术

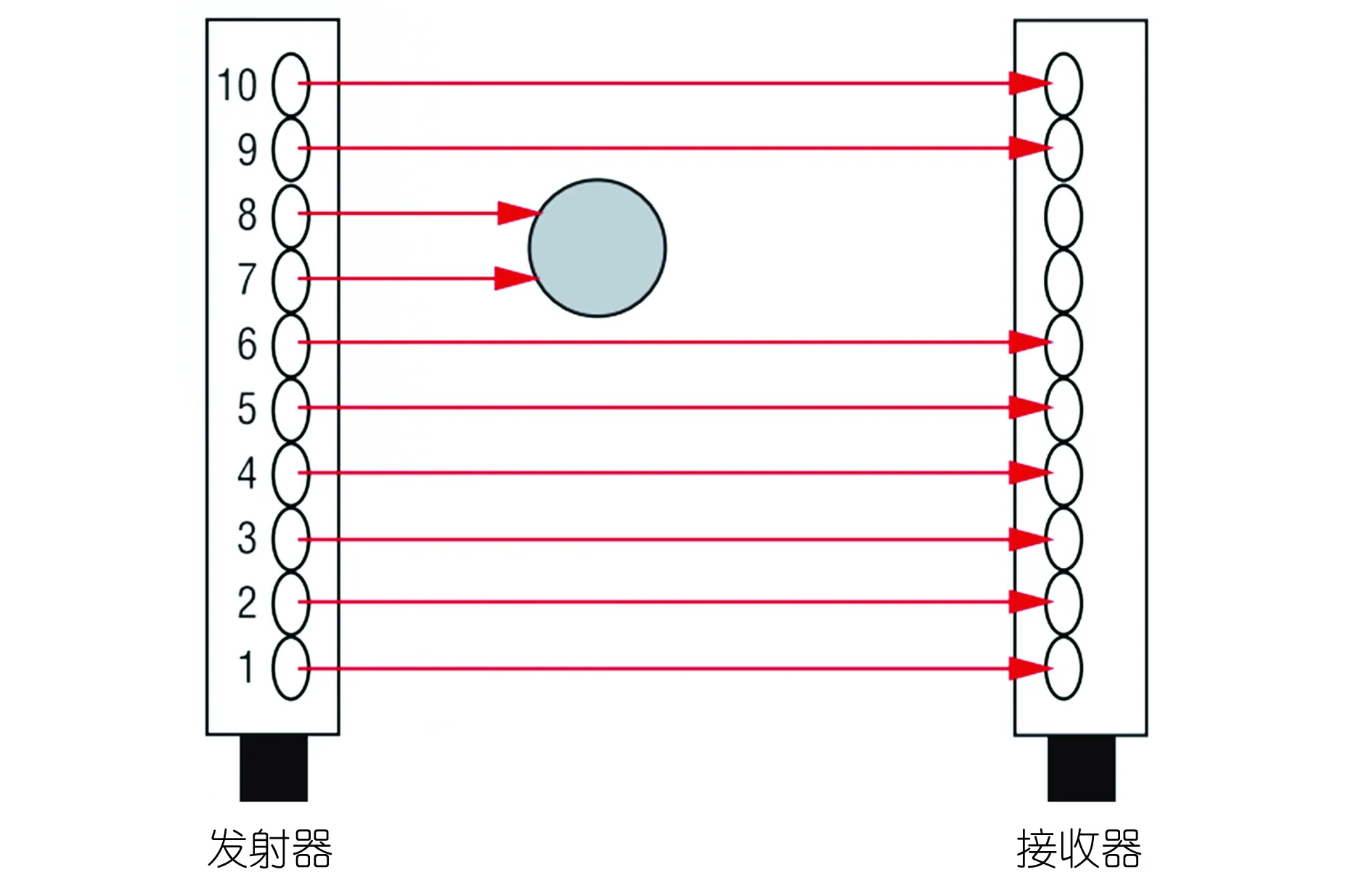

使用的测量光栅由成对的光电发射器和接收器构成,所有发射器包含在一个外壳中,所有接收器包含在另一个外壳中(见图3)。放置在发射器和接收器之间的目标物体将会阻挡一部分光线使其不能到达它们相应的接收器,测量光幕使用同步扫描识别哪些通道被挡住。光幕每一根光束的分辨率为20 mm,即遮挡每一根光束计数20 mm,依此可以测量出装卸车辆车厢的高度。

图3 测量光栅的检测原理

2.3.2 车厢料位检测技术

2对测量光幕平行于装卸车车厢安装,当车辆进入后,取其从漏斗下料口至车厢顶部的检测数值。2条超声波测距传感器安装在漏斗侧方,且与漏斗下料口水平,当车厢位于漏斗正下方时,开始检测,获取漏斗下料口至物料位置的料位检测数据。将以上2个数据求差,即可获得车厢内实际的物料位置信息。

3 结语

散粮漏斗无人化技术具有自动化、智能化的特点,不需要人员操作就可以完成启动与监控作业过程,实现了散粮装车的全自动操作,一方面减少了人员的投入,另一方面也降低了因操作人员失误操作产生的多装、冒装现象,提高了生产效率。散粮漏斗的作业环境相对恶劣,现场会产生大量的粉尘,长期作业会对工作人员的身体健康造成一定程度的危害。新技术的应用使得生产现场不再需要配备工作人员,能有效地保障职工身体健康。实际应用证明,该技术的研发使用具有较强的可操作性和可移植性,可在类似应用场景中进行推广。