硫磺装置蒸汽管线断裂原因分析及整改措施

2022-08-31谢永志黄余梁玉武

谢永志 黄余 梁玉武

(广东省特种设备检测研究院茂名检测院 广东茂名 525000)

2021年11月,中石化某炼化公司炼油三部一根蒸汽管线发生断裂,未造成人员伤亡事故。为有效分析该断裂管的失效原因,我单位组织相关科研人员对硫磺装置蒸汽管线断裂原因进行分析,并提出相应的整改措施。该断裂蒸汽管一段如图1所示。该管线材料为20#钢,规格为DN80*6,介质为中压蒸汽,压力1.0MPa,温度270℃。据车间介绍,该管线是在装置引蒸汽过程发生断裂的。

图1 来样照片

1 试验分析

1.1 宏观观察

图1.1为断管的宏观形貌,断裂口及附近管段发生了塑性变形,已成椭圆状,长轴直径为93mm,短轴直径为80mm,测厚显示壁厚无明显减薄现象(见表1.1)。

表1.1 测厚数据

图1.1 断管宏观形貌

图1.2、图1.3为断口宏观形貌,断口呈45o角,为典型剪切断口,断口可分为3个区域。

图1.2 断口宏观形貌

区域1断口呈45o角,裂纹起源于外壁焊瘤处,裂纹源部位可观察到以裂纹源(焊瘤)为原点的放射纹(见图1.3a),两侧可观察到指向裂纹源的人字纹,符合高应力作用下的韧性断裂的特征,因此推测该区域裂纹为起源于外壁焊瘤的高应力韧性断裂裂纹。

区域2断口呈45o角,裂纹起源于外壁,有多个裂纹源,为多源起裂,可观察到以裂纹源为原点的放射纹,且断口上有明显的碾压痕(见图1.3b),因此该区域裂纹仍为起源于外壁的韧性断裂裂纹,但从断口上存在碾压痕判断,折断前经受了交变载荷作用。

区域3断口呈45o角,裂纹起源于内壁,有多个裂纹源,为多源起裂,可观察到以裂纹源为原点的放射纹,且断口上局部有碾压痕迹(见图1.3c),因此该区域裂纹仍为起源于外壁的韧性断裂裂纹,但从断口上存在碾压痕判断,折断前经受了交变载荷作用。

图1.3 断口特征示意图

综合上述宏观观察结果,初步判断该蒸汽管断裂为高应力作用下的韧性剪切断裂。在高应力作用下,裂纹首先起裂于外壁焊瘤处,形成区域1的裂纹,并继续受到反复的高应力作用(交变载荷),使区域2、区域3裂纹萌生并不断扩展,直至完全断裂,管线折断。

1.2 化学成分分析

对来样取样进行化学成分分析,分析结果见表1.2。分析结果显示,管线化学成分符合20#钢相关标准的要求。

表1.2 化学成分分析结果(wt%)

1.3 机械性能及硬度检测

对来样取样进行机械性能及硬度检测,结果见表1.3至表1.5。分析结果显示,管线的屈服强度、抗拉强度、断后伸长率、冲击功均符合标准要求,硬度略高于标准值,分析认为系管线变形产生冷作硬化所致。

表1.3 常温拉伸试验结果

表1.4 常温冲击试验结果

表1.5 硬度检测结果(HB)

1.4 金相分析

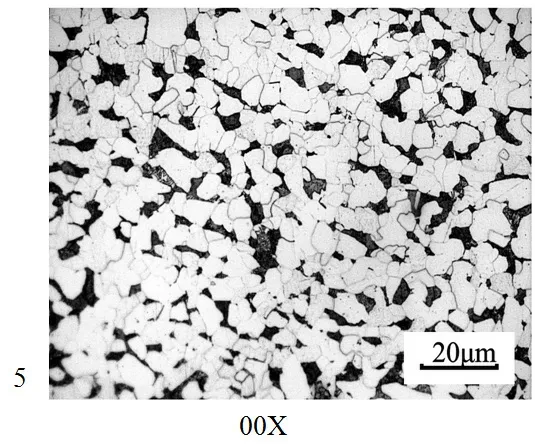

在来样远离断口母材和近断口母材取样进行光学金相观察,图1.4为远离断口母材金相组织、图1.5为断口旁边母材金相组织,两个部位组织无明显区别,均为铁素体+珠光体组织,晶粒度10-11级,为20#钢正火组织。

图1.5 断口旁边母材金相组织

图1.4 远离断口母材金相组织

1.5 电镜扫描分析

为了进一步分析断裂的过程和特征,对断口进行了电镜扫描分析,图1.6为电镜扫描部位,图1.7至图1.9为电镜扫描分析结果。

图1.6 电镜扫描部位

图1.7区域1裂纹源区断口的微观形貌,可见裂纹启裂于焊瘤处,可观察到以裂纹源为原点的放射纹,且断口呈撕裂的韧窝特征。

图1.7 区域裂纹源微观形貌

图1.8为区域2裂纹源区断口的微观形貌,可见裂纹启裂于外表面,可观察到以裂纹源为原点的放射纹,且断口呈撕裂的韧窝特征。图1.9为区域3裂纹源区断口的微观形貌,可见裂纹启裂于内表面,可观察到以裂纹源为原点的放射纹,且断口呈撕裂的韧窝特征

图1.8 区域2裂纹源区微观形貌

图1.9 区域3裂纹源区微观形貌

2 分析讨论

2.1 宏观观察表明,断裂口及附近管段发生了塑性变形,已成椭圆状,长轴直径为93mm,短轴直径为80mm,断口呈45o角,为典型剪切断口,断口可分为3个区域。初步判断该蒸汽管断裂为高应力作用下的韧性剪切断裂,在高应力作用下,裂纹首先起裂于外壁焊瘤处,形成区域1的裂纹,并继续受到反复的高应力作用(交变载荷),使区域2、区域3裂纹萌生并不断扩展,直至完全断裂,管线折断。

2.2 化学成分分析结果表明,该管线化学成分符合20#钢相关标准的要求。

2.3 机械性能及硬度检测表明,该管线的屈服强度、抗拉强度、断后伸长率、冲击功均符合标准要求,硬度略高于标准值,分析认为系管线变形产生冷作硬化所致。

2.4 金相组织观察结果表明, 材料组织为铁素体+珠光体组织,晶粒度10-11级,为20#钢正火组织。

2.5、电镜扫描分析表明,区域1裂纹启裂于焊瘤处,可观察到以裂纹源为原点的放射纹,断口呈撕裂的韧窝特征;区域2裂纹启裂于外表面,可观察到以裂纹源为原点的放射纹,断口呈撕裂的韧窝特征,局部存在碾压痕;区域3裂纹启裂于内表面,可观察到以裂纹源为原点的放射纹,断口呈撕裂的韧窝和脆性解理断裂特征,高倍下可观察到疲劳辉纹。可见区域1裂纹断口为撕裂的韧窝特征,而区域2、3除了韧窝特征外,还存在碾压痕和疲劳辉纹,进一步说明区域1裂纹为高应力作用下首先发生开裂的裂纹,区域2、3裂纹为受多次交变载荷作用而折断。

综合以上分析,认为该蒸汽管断裂为高应力作用下的韧性剪切断裂。在高应力作用下,裂纹首先起裂于外壁焊瘤处,形成区域1的裂纹,并继续受到反复的高应力作用(交变载荷),使区域2、区域3裂纹萌生并不断扩展,直至完全断裂,管线折断。结合该管线为在引蒸汽过程中发生断裂,推测造成该管线断裂的主要原因为引汽过快,产生水击所致,次要原因是断裂部位存在焊瘤,为裂纹在该部位萌生创造了条件。

3 结论

该科炼化炼油三部硫磺装置蒸汽管断裂为高应力作用下的韧性剪切断裂。在高的冲击应力作用下,首先产生起裂于外壁焊瘤处的破裂,并继续受到反复的高应力作用(交变载荷),萌生新的裂纹并不断扩展,直至管线完全折断。

造成该管线断裂的主要原因为引汽过快,产生水击所致,次要原因是断裂部位存在焊瘤,为裂纹在该部位萌生创造了条件。

4 建议

4.1 装置引蒸汽前要充分暧管和排水,且控制引汽速度,防止产生水击。

4.2 加强施工管理,不能在管线上引弧或焊接支撑。