输气场站压力容器安全管理

2022-08-31王黎宏

王黎宏

(国家管网集团山东运维中心榆济作业区 山东济南 250000)

天然气长输管道点多、线长、面广,一般由输气场站、阀室、管线组成。输气场站按照功能分为增压站、分输站、清管站等,设备种类较多,压力容器尤为重要。要保证输气场站安全平稳运行,必须要确保压力容器及其安全附件、仪表安全运行,从而为管道沿线用户源源不断输送天然气。

输气场站日常运行中,要加强对压力容器的安全管理,从检查、定期检验、维护保养等方面开展日常管理工作。每天利用SCADA系统或现场巡回检查压力容器运行参数、每月开展压力容器专项检查、每年开展年度检查、开展压力容器定期检验,全力确保压力容器安全运行!

1 压力容器定义

输气场站压力容器一般包括旋风分离器、过滤分离器、发球筒、收球筒、排污罐等,属于特种设备,具有以下特征[1]:

(1)工作压力不小于0.1MPa,工作压力一般为压力容器正常运行下,顶部的最大允许工作压力;

(2)容积不小于0.03m3、内径不小于15cm,若内径不均衡,一般指截面内最大边界尺寸;

(3)介质为天然气或空气。

压力容器的安全附件,一般包括跟压力容器直接相连的安全联锁装置、爆破片、安全阀、易熔塞、紧急切断装置等。

压力容器的仪表,一般包括跟压力容器直接相连的压力表、压力变送器、温度表、温度变送器、差压变送器、液位计等。

2 压力容器常见分类

2.1 按压力分类

按照设计压力(p)划分,压力容器分为4个等级[1]:

(1)低压容器:0.1 MPa≤p<1.6 MPa;

(2)中压容器:1.6 MPa≤p<10 MPa;

(3)高压容器:10 MPa≤p<100 MPa;

(4)超高压容器:p≥100 MPa。

低压容器属于第Ⅰ类压力容器,中压容器属于第Ⅱ类压力容器,高压、超高压容器属于第Ⅲ类压力容器。由于输气场站存在多种压力容器,设计压力不同,故按压力进行分类,种类也不相同。

2.2 按位置分类

按照使用地点划分,压力容器分为移动式和固定式。移动式压力容器一般搭载在运输工具上,固定式压力容器使用地点相对固定。输气场站压力容器使用地点相对固定,属于固定式压力容器。

3 压力容器的检查及检验

每年初,输气场站制定年检计划,包括月度、年度检查以及定期检验。

3.1 月度检查

输气场站应每月定期对压力容器进行检查,形成检查记录。

月度检查主要检查压力容器运行情况、外表面有无锈蚀、安全附件及仪表运行是否正常、有无“跑冒滴漏”现象。当月度检查与年度检查时间重合时,可不进行月度检查。

3.2 年度检查

输气场站应每年定期对压力容器进行检查,形成年度检查报告。年度检查可由输气场站特种设备管理人员进行或委托特种设备检验机构进行,特种设备管理人员必须经专业培训取得特种设备安全管理证。特种设备安全管理证有效期4年,有效期届满前要及时进行复审或重新取证培训。

年度检查主要查看安全管理技术档案、容器本体及运行情况、安全附件完好情况,评定压力容器安全状况等级,记录存在的问题,形成检查结论,注明下次检查日期。检查结论要与实际相符,如实记录压力容器是否符合要求或不符合要求。

3.3 定期检验

压力容器定期检验合格有效期届满前1个月,输气场站应向特种设备检验机构申请定期检验[1],提前准备相关资料,特种设备检验机构检验评估后出具定期检验报告。

定期检验主要查看压力容器资料、宏观检验、壁厚测定、无损检测(超声波检测、磁粉检测)、安全附件检验,对壁厚减薄超过腐蚀裕度还需进行强度校核。评定压力容器安全状况等级,记录存在的问题,形成检查结论,注明下次检验日期。检验结论代表压力容器在检验时的安全状况。

压力容器一般于投用后3年内开展首次定期检验,以后的检验周期需根据压力容器的安全状况等级由检验机构进行确定,安全状况分为1-5级[1]。压力容器的检验周期如表1所示。

表1 压力容器检验周期

3.4 达到设计使用年限的压力容器

达到设计使用年限的压力容器(未规定设计使用年限,但是使用超过20年的压力容器视为达到设计使用年限),如果需继续使用,输气场站应委托特种设备检验机构参照定期检验的要求进行检验[1]。安全评估合格,经安全管理负责人同意、主要负责人批准,办理继续使用登记证变更后,方可继续使用,一般延长一年使用,到期后需再次申请[1]。延期使用期间,输气场站要认真落实安全生产主体责任,采取重点监控措施,做好各种记录,严格执行操作规程,确保压力容器延期期间的使用安全。

4 压力容器使用管理

压力容器投入使用前或者投入使用后30日内,使用单位应当向市场监督管理局办理使用登记,取得使用登记证书[2]。登记标志应当置于压力容器的显著位置。

输气场站应建立压力容器安全技术档案,包括以下内容:

(1)压力容器设计、制造技术资料和文件;

(2)压力容器安装、改造和修理技术资料;

(3)压力容器及其安全附件、仪表相关安全管理制度;

(4)压力容器及其安全附件、仪表相关操作规程;

(5)压力容器使用登记表;

(6)压力容器使用登记证;

(7)压力容器月度检查表、年度检查报告和定期检验报告;

(8)压力容器日常使用情况记录表;

(9)压力容器及其安全附件、仪表校验报告、维护保养记录;

(10)压力容器事故事件记录及处置报告。

5 压力容器特征分析

5.1 旋风分离器

(1)工作原理

天然气从进口进入旋风分离器,撞击旋风子支管后,气流均匀进入旋风管,形成旋风气流。在离心力的作用下,天然气中的固、液颗粒被甩出,聚集在旋风管内壁上,在重力的作用下落入集液槽中。干净的天然气继续上升,由出口流出旋风分离器。

(2)结构特点

旋风分离器的结构如图1所示,主要由进气室、排气室、进出口接管、旋风分离组件、集液槽、人孔等部分组成。旋风分离器的核心部件是旋风分离组件,它由多根旋风分离管呈叠加布置组装而成。

图1 旋风分离器结构图

(3)常见故障及处理

a.密封点泄漏

发现密封点出现泄漏,必须立即处理泄漏现象,严禁带压操作。

b.分离器前后压差增大

巡检或从SCADA系统中发现旋风分离器前后存在压差,要加密巡检,记录压差变化趋势。当前后压差超过0.2MPa时,应及时停运检修。

(4)注意事项

a.旋风分离器正常投产后,一般每年停运检查一次。

b.作好清理维护的记录,以便确定清理维护的周期。

c.应根据具体情况及时对旋风分离器排污,为下游过滤式分离器的工作提供良好的环境。

d.现场应准备充足的备品备件,以便随时更换。

5.2 过滤分离器

(1)工作原理

天然气从进气口进入过滤分离器,撞击支撑滤芯的支撑杆,这样可避免气流直接冲击滤芯损坏滤芯。较大的固、液颗粒被初步分离,在重力的作用下落到积液槽内。天然气由外向内进入滤芯,固体颗粒被阻拦在外表面,液体颗粒则由于滤芯的聚结作用在内表面聚集。当液体颗粒聚结到一定尺寸时,在气流的冲击作用下,从滤芯内表面脱离,随气流进入出料腔。在出料腔内,较大的液滴在重力的作用下,沉降至积液槽内,较小的液滴随气流通过分离元件,进一步被分离。最后,洁净的天然气从出口流出[3]。

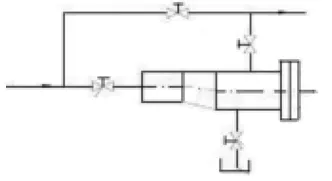

(2)结构特点

过滤分离器结构如图2所示,主要由壳体、快开盲板、滤芯、液位计、内外部件等部分组成[4]。

图2 过滤分离器结构图

(3)常见故障及处理

a.密封点或快开盲板泄漏

发现密封点或快开盲板出现泄漏,要立即处理泄漏现象,严禁带压操作。

b.分离器前后压差增大

巡检或从SCADA系统中发现过滤分离器前后存在压差,要加密巡检,记录压差变化趋势。当前后压差超过0.1MPa时,应及时停运清理或者更换滤芯[4]。

(4)注意事项

a.若需打开快开盲板操作时,严格遵守操作规程,严禁“三违”现象发生。

b.作好清理维护的记录,以便确定清理维护的周期。

c.当液位计出现液位时,要及时进行排污,将集液槽内的污液排至排污罐或排污池中,严禁就地排污。

d.现场应准备充足的备品备件,以便随时更换。

5.3 发球筒/收球筒

(1)工作原理

发/收球筒是天然气长输管道的重要组成部分,安装在输气场站,用于发送/接收清管器,清除管道中的杂质。首先将预定的清管器放入上游输气场站发球筒中,调整工艺流程,利用上下游压差,推动清管器在管道中运行,直至运行至下游输气场站收球筒中,同时将管道中的杂质推至收球筒。输气场站专业人员集中清理收球筒中的杂质,委托第三方具有危废处置资质的单位处理杂质。

(2)结构特点

发/收球筒结构如图3、图4所示,主要由快开盲板、筒体、异径接管和鞍式支座等组成。

图3 发球筒

4 收球筒

(3)常见故障及处理

a.发球筒/收球筒带压

发现发/收球筒内存在压力,立即打开手动放空阀门,将发/收球筒内压力降为0,防止憋压运行,放空至零后,关闭手动放空阀门。

b.快开盲板泄漏

充压过程中,发现快开盲板泄漏,记录泄漏点。立即停止充压,然后进行放空,放空至0后方可进行维修操作。

(4)注意事项

a.输气场站无清管作业时,发/收球筒内压力一般为0。若发/收球筒前阀门内漏,会使干线管道中的天然气漏入发/收球筒中,发/收球筒内压力会上升。巡检过程中要认真查看压力表示数是否为0,出现示数时要及时对发/收球筒进行放空。

b.若需打开快开盲板操作时,严格遵守操作规程,严禁“三违”现象发生。

c.发/收清管器时,做好记录,及时汇报。

5.4 排污罐

(1)工作原理

输气场站分离器、汇管等排污时,通过排污总管排至排污罐,排污罐中污液到达一定高度时,通过装车外运处理。

(2)结构特点

排污罐结构如图5所示,主要由筒体、人孔、液位计等组成。

图5 排污罐

(3)常见故障及处理

a.排污罐鼓包、变形、有裂纹

排污罐出现鼓包、变形、裂纹现象,立即停止分离器、汇管排污作业,将排污罐中污液抽出,清理干净后方可进行维修操作。

b.排污罐带压

发现排污罐压力不为0时,要立即打开手动放空阀门放空,将排污罐中天然气放空,压力降为0后,关闭放空阀。

(4)注意事项

a.无排污操作时,排污罐压力为0,值班人员巡检过程中要认真检查排污罐压力表示数,出现示数时要及时打开放空阀门放空。检查分离器、汇管排污阀门状态,是否处于全关位。若排污阀门内漏,必要时更换排污阀门。

b.对分离器、汇管进行排污操作时,至少两个人相互配合,一人在分离器、汇管处操作排污阀门,一人紧盯排污罐压力表示数,不允许排污过程中压力超过排污罐最高允许工作压力。

6 建议

(1)输气场站压力容器安全管理人员要严格遵守压力容器及特种设备相关法律法规、国家标准及企业内部制度,将压力容器作为风险识别与隐患排查重要内容。

(2)动态更新风险清单,每年初认真分析压力容器所有操作、维护过程,识别作业过程中可能存在的风险。按照《安全评价风险矩阵》,评定事故发生的可能性及后果的严重程度,根据风险度大小,分类分级管控,制定管控措施,确保各类风险受控。

(3)加大压力容器日常运行隐患排查力度,采取激励措施激励全员开展隐患排查,及时解决新发现的隐患,保证压力容器安全平稳运行!