化学还原制备晶硅太阳能电池背电极用银微粉*

2022-08-31李军,王勤,徐茂

李 军,王 勤,徐 茂

(昆明银科电子材料股份有限公司,云南 昆明 650114)

太阳能是理想的可再生能源,利用太阳能光伏电池发电具有清洁环保、低成本、效率高等优点,使用过程中几乎不产生环境污染。随着全球气候变化加剧,我国明确提出了“碳达峰、碳中和”的战略规划,太阳能光伏发电作为近年来发展最快、最具活力的新能源研究领域,不断提升光伏电池的光电转换效率、提升光伏组件的可靠性和耐用性,是科研人员的重点研究方向[1-3]。目前光伏电池主要包括晶体硅(单晶硅、多晶硅等)太阳能电池、硅基薄膜太阳能电池等硅系太阳能电池,以及多元化合物太阳能电池、功能高分子材料太阳能电池、纳米晶太阳能电池等非硅系太阳能电池[4]。

晶体硅太阳能电池用于引出电流的电极分为正电极和背电极,分别采用正面银浆和背面银浆,通过丝网印刷和高温烧结等工艺实现电极金属化过程[5]。太阳能电池背电极银浆在高温快速烧结后能够与硅基体形成良好的欧姆接触,形成良好的附着性能和电性能,相对正电极银浆而言,虽然背电极银浆烧结后对整个电池效率的贡献较小,但其可焊性、耐焊性及抗老化性能,对电池组件的长期可靠使用具有重要作用[6-8]。通常背面银浆是由银粉、玻璃粉和有机载体组成,银粉一般采用片状银粉、球形银粉、银微粉等[9]。为满足背面银浆所要求的印刷性、可焊耐焊性、烧结致密性,尽量降低串联电阻及提高电池整体光电转换效率,目前对背电极所用银粉普遍要求高振实密度、高烧结活性、合适的粒径及良好的分散性[10]。目前市场中处于主流应用技术的单晶PERC电池,普遍要求背电极银粉为粒径(0.5~1) μm、振实密度5 g/cm3以上的银微粉。

本研究采用化学还原法制备晶硅太阳能电池背电极用银微粉,研究还原温度、分散剂用量及还原剂加入硝酸银溶液的速率等工艺条件对银微粉形貌及粒径分布的影响,通过扫描电镜、激光粒度仪分析银粉的形貌、粒度。最后将银粉按某企业提供的有机载体和玻璃粉配成背电极浆料,经烘干、烧结固化后测试背电极附着力性能。

1 试验

1.1 原材料与设备

实验所用原材料:硝酸银(纯度>99.8%,桐柏泓鑫新材料有限公司),还原剂甲醛(成都市科隆化学品有限公司),氨水(成都市科隆化学品有限公司),分散剂聚乙烯醇(PVA) (上海麦克林生化科技有限公司);去离子水(自制);无水乙醇(成都市科隆化学品有限公司)。所用试剂均为分析纯。

实验设备:数显恒温水浴锅,磁力搅拌器,烧杯,分析天平,电热恒温干燥箱,打粉分散装置,600目标准筛,振实密度仪。

1.2 银微粉制备

称取适量的硝酸银溶于去离子水中,配制成1 mol/L的硝酸银溶液;称取适量的甲醛溶于去离子水中,配制成1.2 mol/L的甲醛溶液作为还原剂,同时取一定量PVA溶于无水乙醇,加入到还原剂溶液。将以上配制好的硝酸银溶液、甲醛溶液置于恒温水浴锅中,加热溶液至合适温度后,将氨水滴加至硝酸银溶液中,调节溶液的pH=3,再将还原剂甲醛溶液以一定速率加入到硝酸银溶液中,并以300 r/min的转速持续磁力搅拌,使反应充分进行。待反应完成后,将沉淀物过滤,并用去离子水反复清洗(3~5) 遍至洗涤水电导率小于2 μS/cm,抽滤后放入恒温干燥箱中60℃干燥(12~16)h,称量恒重后经过打粉分散,过600目标准筛后得到银微粉。

1.3 表征与测试

用扫描电镜(JEOL日本电子扫描电子显微镜)观察银粉的表面形貌,激光粒度仪(济南润之科技有限公司)分析银粉粒度,并测试银粉比表面积、振实密度,利用某企业提供的玻璃粉和有机载体,将制备的银微粉配制为背银浆,经烘干、烧结固化后测试背电极附着力性能。

2 结果与讨论

2.1 还原温度对银微粉物理参数的影响

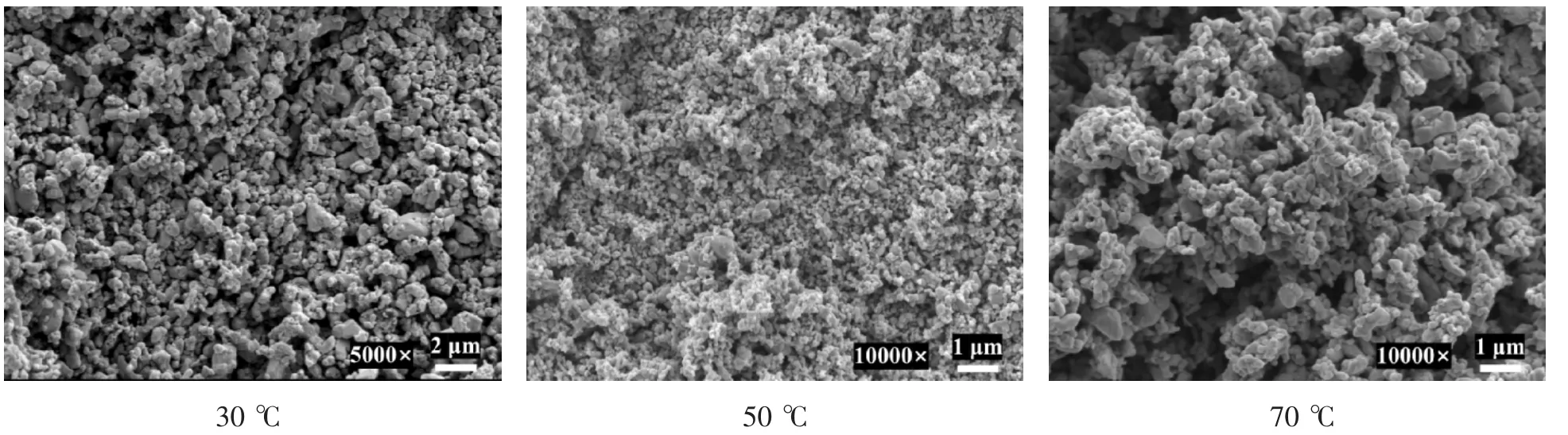

实验采用1 mol/L的硝酸银溶液,加氨水调节pH=3,采用1.2 mol/L的甲醛作还原剂,按硝酸银重量的1%称取PVA作分散剂,磁力搅拌转速为300 r/min,控制反应温度分别在30℃、40℃、50℃、60℃和70℃,将还原剂溶液按100 mL/min添加至硝酸银溶液中制备银粉,反应温度对银粉粒度的影响如表1所示,30℃、50℃和70℃时制备的银粉形貌如图1所示。

图1 不同还原温度下银粉SEMFig.1 SEM of silver micro-powder with different reduction temperature

由表1和图1可看出,化学还原法制备银粉过程中,还原反应温度对银粉粒度和分散影响较大,随着反应温度的升高,制备的银粉粒径逐渐减小。在30℃时,银原子的成核速率较低,银离子被还原成为单质颗粒后主要以扩散生长为主,此温度下合成的银颗粒粒径较大;随着反应温度升高,还原反应的速度加快,短时间内更多的银原子被还原出来,溶液内晶核数量迅速增加,颗粒粒径逐渐减小,在温度50℃下制备的银粉,平均粒径下降至0.89 μm;还原温度进一步上升至70℃,银原子的成核速率较高,制备出的银颗粒粒径较细,但溶液内的银粒子因温度升高而导致布朗运动加剧,虽然平均粒径较小,但银颗粒出现聚集的现象。

2.2 分散剂添加量对银微粉物理参数的影响

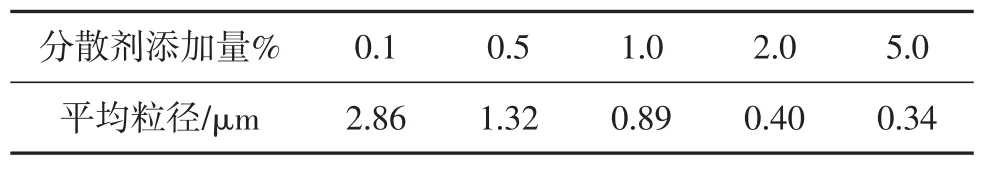

采用1 mol/L的硝酸银溶液,加氨水调节pH=3,采用1.2 mol/L的甲醛作还原剂,设置还原反应温度为50℃,分别按硝酸银重量的0.1%、0.5%、1.0%、2.0%、5.0%称取PVA作分散剂,磁力搅拌转速为300 r/min,将还原剂溶液按100 mL/min添加至硝酸银溶液中制备银粉,分散剂添加量对银粉粒度的影响如表2所示,0.1%、1.0%和5.0%时制备的银粉形貌如图2所示。

表2 分散剂添加量对银微粉平均粒径(Dav)的影响Tab.2 Effect of dispersing agent addition amount on average particle size(Dav)of silver micro-powders

图2 不同分散剂添加量的银粉SEMFig.2 SEM of silver micro-powder with different dispersing agent addition amount

在本实验研究中,PVA作为分散剂能制备出分散性较好的银粉,分散剂添加量不同,银粉的粒度和分散性也不同。分散剂添加量为0.1%时,制备得到的银粉粒径较大,主要是因为反应在50℃时大量银原子被还原出来,而溶液中较少的分散剂不能将生成的银原子完全包覆,大量生成的银粒子之间相互聚集长大,导致银颗粒较大;随着分散剂添加量增加,银颗粒粒径迅速下降,当分散剂添加量增加到2%甚至5%时,银颗粒的平均粒径分别下降至0.40 μm和0.34 μm,颗粒平均粒径已经较细且变化不大,这与其他研究人员的结论类似[11]。但是从银颗粒的SEM可看出,分散剂添加量为5%时,银颗粒已经形成聚集状态的微晶状粉末,其粒径明显低于激光粒度仪测试数值,分析主要是因为微细银颗粒具有较大的表面能,相互聚集后在进行粒径测试时不能被激光粒度仪超声有效分散开,造成测试粒径明显大于SEM所观察到的平均粒径。

实验结果表明,在高分子表面活性剂PVA的作用下,还原出的银颗粒之间存在较强的空间位阻作用,阻止了银颗粒之间相互聚集,且随着PVA添加量的增加,银颗粒的粒径逐渐减小,但减小到一定程度后,再增加分散剂添加量对颗粒粒径的影响作用不再明显,而且过多的分散剂包覆于银粉表面将影响银粉的使用性能。

2.3 还原剂添加速度对银微粉形貌和粒径的影响

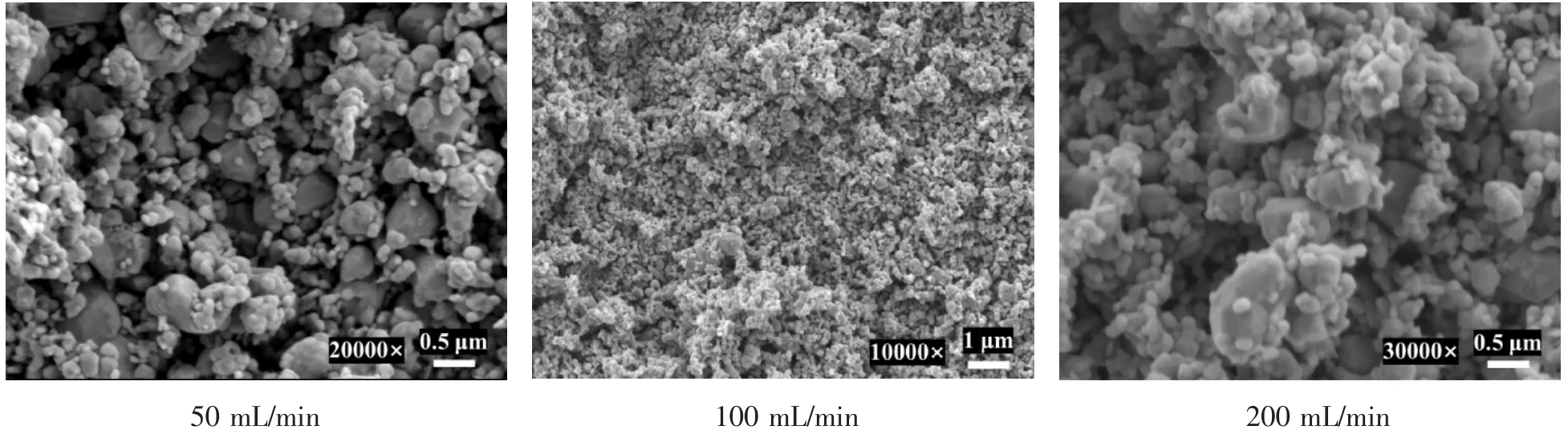

采用1 mol/L的硝酸银溶液,加氨水调节其pH=3,采用1.2 mol/L的甲醛作还原剂,固定还原反应的条件为:还原反应温度为50℃,PVA分散剂添加量为1.0%,磁力搅拌转速为300 r/min,将还原剂溶液分别按50 mL/min、100 mL/min、200 mL/min的速度添加至硝酸银溶液中制备银粉,还原剂添加速度对银粉粒度的影响如表3所示,对应的银粉形貌如图3所示。

表3 还原剂添加速度对银微粉平均粒径(Dav)的影响Tab.3 Effect of reducing agent addition velocity on average particle size(Dav)of silver micro-powders

图3 不同还原剂添加速度的银粉SEMFig.3 SEM of silver micro-powder with different reducing agent addition velocity

本实验采用将还原剂按一定速度加入到硝酸银溶液中进行银粒子还原的方式制备银微粉,从表3和图3可看出,不同的添加速度对银颗粒的平均粒径具有显著影响。当添加速度为50 mL/min时,初始进入硝酸银溶液中的还原剂迅速还原出银原子,此时因为没有足够的分散剂对周围大量的银离子形成阻隔,银离子在被先还原出的银原子表面沉积长大,而后续不断进入硝酸银溶液的还原剂,将继续还原出银原子,此时溶液中同时不断进行着银离子的还原和形核颗粒的不断长大,所以制备得到的银微粉粒径偏大,且含有一部分的细粒径颗粒;随着还原剂溶液加入速度增加,虽然仍是较大颗粒和细粒径同时存在,但制备得到的银颗粒平均粒径显著下降,分析是因为还原剂添加速度增加后,银离子和还原剂得到相对迅速而均匀的混合,银离子成核速率较快,形成了平均粒径较小的银颗粒;还原剂添加速度增加到200 mL/min后,银颗粒平均粒径变化不大,但是较细的银颗粒数量有所增加,银粉的聚集稍多,对银颗粒的分散不利。

如果选择将还原剂一次迅速倒入硝酸银溶液,实验过程难以控制两种溶液混合均匀,对银颗粒的粒径和形貌控制更为困难。所以本研究综合考虑制备银颗粒的平均粒径、颗粒形貌和分散性,最终确定在还原反应温度50℃,分散剂添加量为硝酸银质量的1%,还原剂溶液以100 r/min的速度添加进入硝酸银溶液的实验条件制备银微粉,经后续洗涤、干燥、筛分后,得到平均粒径0.89 μm、振实密度5.42 g/cm3、比表面积1.2 m2/g的高分散性银微粉。

2.4 银微粉配制背电极银浆的性能测试

将按照上述实验条件制备的银微粉,按某企业的内部测试要求:银微粉添加量60%、玻璃粉添加量2%、有机载体为38%混合均匀,利用三辊轧机多次研磨至银浆细度小于10 μm,得到银含量为60%的背电极银浆样品,采用丝网印刷于单晶硅片后,经过烘干、烧结固化等工序形成背电极。采用铅锡焊条焊接背电极,首先进行背电极焊点常规附着力测试,测得350℃焊接拉力4.3 N,450℃焊接拉力5.8 N。再将焊接后的电池片放入150℃恒温烘箱中保持1 h后进行背电极焊点高温老化附着力测试,测试其老化附着力在(2.5~3.0) N,满足该企业背电极银浆的印刷及附着力测试要求。

3 结语

1) 采用化学还原法,以聚乙烯醇(PVA) 作分散剂,甲醛作为还原剂,用氨水调节pH,制备得到平均粒径小于1 μm且分散性较好的晶硅太阳能电池背电极用银微粉;

2)按如下条件:硝酸银溶液浓度1 mol/L,甲醛溶液浓度1.2 mol/L,pH=3,还原温度为50℃,分散剂PVA添加量为硝酸银质量的1%,还原剂溶液加入硝酸银溶液速率为100 mL/min时,制备得到平均粒径0.89 μm、振实密度5.42 g/cm3、比表面积1.2 m2/g的高分散性银微粉;

3)按某企业的内部测试要求,配制银微粉添加量60%、玻璃粉添加量2%、有机载体为38%的背电极银浆,经烘干、烧结固化后测试背电极350℃焊接拉力4.3 N,450℃焊接拉力5.8 N,150℃恒温1 h的老化附着力在(2.5~3.0) N,满足该企业背电极银浆的印刷及附着力测试要求。