第三代汽车轮毂轴承游隙的分析与检测研究

2022-08-30叶凯锋

叶凯锋

(浙江丰波机电科技有限公司 浙江杭州 311221)

汽车的核心功能部件之一就是轮毂轴承,它的运行状态直接决定了整车的安全性、舒适性和可靠性[1-2]。现在,全球范围内在市场上出售或正在使用的轿车基本都是利用的第三代轮毂轴承,对比一代和二代,第三代具备非常高的集成度,能够更好地帮助汽车实现轻量化,高的集成度不仅有效缓解了滚动轴承在高速转动时会产生的打滑现象,汽车的安全性也得到了一定的保证。一般来说,有预紧会在结束第三代轮毂轴承安装之后来施加,形成负游隙。相关研究[2]中,非线性弹簧质量系统与轮毂轴承相等,并且经过测量轴承触点的固有频率侧面地,获得轴承的负间隙。有研究[3]首创了一种由多体力学为根本的光线追踪算法,该算法使用轮毂轴承单元的内圈旋转情况来说明负游隙。也有研究[4]提出一种用建立轴承预压与负间隙之间的关系并测量轴承预压来计算轴承负游隙的方式。还有研究[5-8]根据完成钢球接触副和轮毂轴承外圈对超声频率回馈信号的检查,以此来初步预算轴承预紧力。基于上述研究,根据赫兹接触理论,构建赫兹弹性变量与负游隙差的相关关系[9-14]。测量负游隙能够变成测量弹性变化的差。本文提出了一种测量轮毂轴承负游隙快速和的方法。

1 轮毂轴承游隙分析相关理论基础

1.1 基本理论

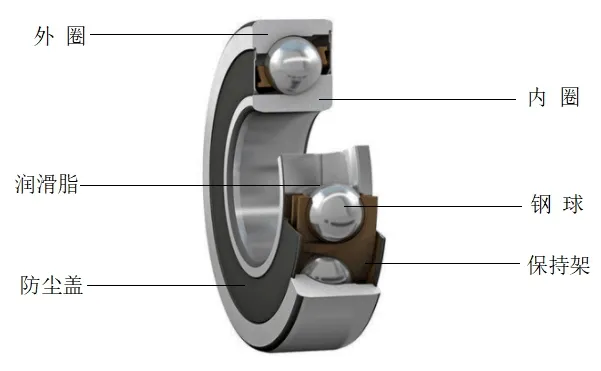

如图1所示,构成深沟球轴承的主要部分含有内外圈、保持架等。游隙意味着轴承与滚动元件的内侧和外侧环之间的间隙。而轴承距离含有径向轴承距离及轴向轴承距离,其大小除了会对装配的旋转精度造成影响之外,也会使轴承的疲劳寿命、性能受损。

图1 轴承内部结构

当前,我国大多利用德尔福的方法来进行轴承游隙的测试,如图2所示,根据不断的加压,造成轴承外侧列的负游隙变大,若内侧列的负游隙过小,并到达规定的力(如10N·m)能够完成钢球的拨动的时候,进行这时压力值的读取,从而通过Fa进行轴承游隙的计算。

1.2 游隙的分类

1.2.1 径向游隙

不是预载情况,轴承承受径向载荷。径向游隙G是外轮相对于内环的直径方向上位置偏差的算术平均值,其从径向的偏心极限位置到任意径向的逆极限位置。

1.2.2 轴向游隙

不是预载情况,轴向内部游隙G是如果没有外部载荷,从一个轴向边界位置移动到另一个钢轨相对边界的方位,计算出套圈轴向距离的平均值。除此之外,因为轴承不同情况下会有些出入,所以游隙值也会存在区别,具体能够分成原始距离、有效距离、安装距离。

2 轴承游隙测量方法

2.1 测量方法现状

当前,我国的轮毂轴承单元游隙检测手段和仪器还完全比不上那些国外的大型制造商,整个完成轴承生产的阶段中,涉及使用到的测试仪器在200种以上,且这当中主要的检测设备都是比较机械式的,只有部分设备是比较现代化。

由于当前随着技术的更新不断提高,人们对轴承游隙也有了更高的要求,游隙的值逐渐变成评判轴承质量的关键指标。

2.2 测量方法分类

2.2.1 手动测量法

由于当代技术的不断飞跃及进步,可以发现有越来越多简易的设备就可以完成轴承游隙的实际测量,如千分表,即图3。

图3 千分表

2.2.2 仪器测量法

当前,我国轴承生产商的组装线使用了轴承游隙测量仪,如图4所示,不过该装置为半自动装置,还需要在检测过程中有具体的操作人员从中协助,不能保证足够的测量精度,效率上对比起来也并不算高。

图4 半自动化游隙检测

2.2.3 全自动测量的检测法

如图5所示,笔者实地研究了车轮轴承距离检测装置。组装线整体采用传送带、负载、卸载用机器人、通过自动检测、分析装置传送的全自动装置,与传统方法相比,该方法大大提高了检测率和轴承清晰度。

图5 全自动化游隙检测

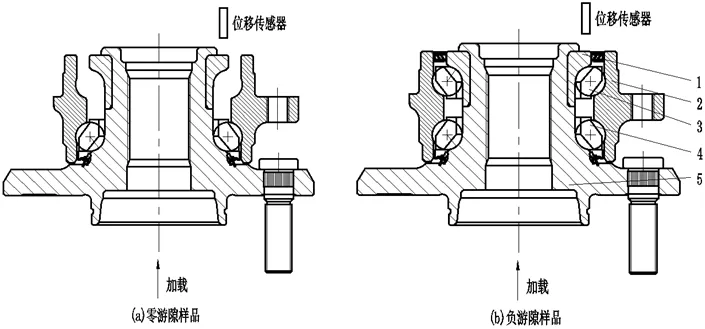

基于与弹性变形差(C1、C2)的对应关系,计算负间隙的理论δ中确定的负间隙的测量被转换为弹性变形差的测量。图6显示出了轴承负间隙的弹性形变测量,具体步骤如下。

图6 测量刚性方法示意图

(1)监测刚性位移的偏量,可以准备一套没有上列钢球的样品,将其外圈固定,传感器与其内圈端面相连接。

(2)在F1上增大轴向线性载荷,使法兰盘开始转动并将轴向偏差记录为C01;再减小轴向线性载荷到F2,转到法兰盘并记录轴向偏差为C02;(C01-C02)就是零游隙产品的弹性形变量,记录C1,就是此产品形变量的最大状态。

(3)其他产品的弹性形变量C2可以用其他的负游隙样品来替换检测件,重复上述操作即可。

(4)获得弹性形变量偏差(C1-C2)后,轮毂轴承的负游隙可以通过负游隙和弹性形变偏差之间的相对关系获得。

3 轴承游隙计算过程

轴承使用时,钢球的接触角变化不大,但应用在实际情况时,接触角的变化所引发的偏差不大于3%。为了简化中期分析过程,本文不考虑在加载期间改变接触角。

3.1 测定轴承单体的游隙

完成轴承单体的游隙测定,首先找一个平台,在上面将轴承立置,将轴承外圈用手压住,内外圈注意保持不能倾斜,将内圈左右转动0.5~1圈,稳定滚子。而后,分别取出左右列的一个滚子置于正上位。对内部游隙一般用塞尺测量,测量点和测量位置根据轴承外径大小有些不同。对外圈外径在200mm以上的轴承游隙测定。

在轴承正上面的外圈子与两列滚子之间插入塞尺,在相对轴承中心左右对称位置的内圈与两列滚子之间也插入塞尺,将各轴承内部游隙测出。

把在轴承正上面两列滚子与外圈之间测定的轴承内部游隙分别设r1、r2,设轴承正上面的内部游隙为RT,设轴承内部游隙为R。

RT= 1/2(r2+r1)

把在左侧的轴承内部游隙设RL,把外圈与相对轴承中心左右对称位置的两列滚子之间测定的轴承内部游隙和外圈与在左侧的两列滚子之间的游隙分设为rL1、rL2。

RL= 1/2(rL2+rL1)

把右侧的轴承内部游隙设定rR,把外圈与在右侧的2列滚子之间定的游隙分别设为rR1、rR2。

rR= 1/2(rR2+rR1)

轴承内部游隙可以用下方式求出:

R= 1/2(RL+RT+rR)

3.2 测定轴承装在紧定套或轴上的游隙

对轴承的外圈价于滚子呈下垂状态时的游隙进行测定。左右转动轴承外圈0.5~1圈的同时,保证轴承的正直姿态,保证两列滚子列都有一个滚子呈正下方的位置。将游隙用塞尺测定,根据轴承外圈外径大小不同测定部位也有些不同。

对外圈外径在200mm以上的轴承游隙测定。

在轴承正上面的外圈子与两列滚子之间插入塞尺,在相对轴承中心左右对称位置的内圈与两列滚子之间也插入塞尺,将各轴承内部游隙测出。R为轴承内部游隙,把轴承外圈与正下面的两列滚子之间测定轴承的内部游隙分别设为rS1、rS2,设轴承正上面的内部游隙为rS。

rS= 1/2(rS2+rS1)

设左侧的轴承内部游隙为rL。把外圈与相对轴承中心左右对称位置的两列滚子之间测定的轴承内部游隙和外圈与在左侧的两列滚子之间测定的游隙,分别设定为rL1、rL2:

rL= 1/2(rL2+rL1)

把外圈与右侧的两列滚子之间测定的游隙分别设定为R1、R2,设右侧的轴承内部游隙为rR:

rR= 1/2(R2+R1)

轴承内部游隙可以用下方式求出:

R= 1/2(rL+rS+rR)

3.3 测定要点

测量仪器与被测部件的温度在轴承内部游隙及轴承尺寸等的测定中必须一致。加热油槽使用,对轴承用去感应加热器加热安装,对其内部游隙进行测定,必须等到加热完全冷却后才能进行。例如,从保管仓库将轴承搬运到测定场所,轴承可能有较高的温度,若在这时就对轴承进行游隙尺寸的测定,而不确认它的温度,很有可能就造成测定结果错误。在对外圈外径大于400mm的大型轴承的游隙或尺寸进行测定时,可以将轴承的包装拆开,放置于平台上一昼夜,这样就可以使其测定时的温度与周围环境的温度达到一致。

4 最新一代轮毂轴承游隙检测算例

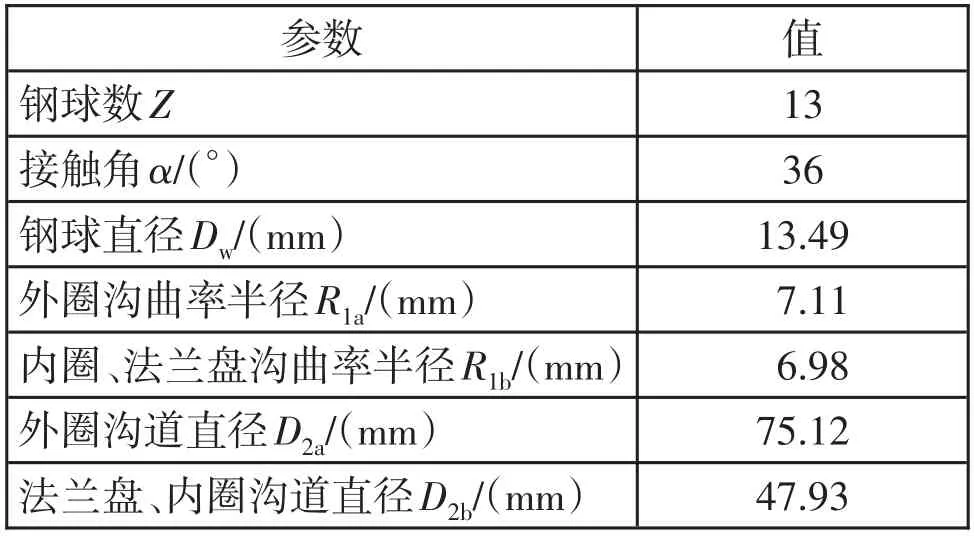

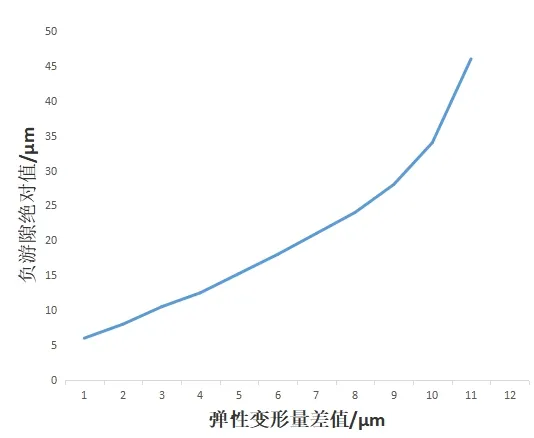

为了能够更加明显地表示这种方法在实际生产时的使用情况,对最新的第三代轮毂轴承进行分析,轮毂轴承的结构参数如表1所示。施加的两次负载A2、A1分别为2kN和20kN(可以选择任意负载值,不过为了更好地区分两个负载过程中的轴承轴位移的测量值的差,需要两个负载力的差5倍以上)。然后,当计算负间隙值时,图7示出了弹性形变偏差(C1=C2)之间的联系。只要轴承的弹性变形(C1、C2)与该模型的任一个轴承的差被测量。

表1 某型号轮毂轴承结构参数

图7 轮毂轴承的负游隙和弹性形变偏差之间的关系

5 结语

综上所述,本文提出了一种基于赫兹接触理论的刚体测量方法,从而改善当前不能直接测量第三代轮毂轴承负游隙问题。通过引入零间隙样品,创建轮毂轴承单元负游隙和弹性形变偏差的相关关系,把负间隙的检测转变为检测轴承弹性形变偏差。采用此法,在产品离开工厂之前轮毂轴承的制造商就可以检测出负间隙,并且可以保证所提供的轮毂轴承的负间隙处于良好状态有助于改善供应的轴承的使用年限。