W25Fe25Ni25Mo25 高熵合金高速侵彻细观结构演化特性1)

2022-08-30陈海华张先锋赵文杰高志林谈梦婷汪海英戴兰宏

陈海华 张先锋 赵文杰 高志林 刘 闯 谈梦婷 熊 玮 汪海英 戴兰宏

* (南京理工大学机械工程学院,南京 210094)

† (上海机电工程研究所,上海 201109)

** (中国科学院力学研究所非线性力学国家重点实验室,北京 100190)

引言

随着先进防护装备[1-3]与侵彻武器[4-5]的发展,侵彻工况的复杂程度进一步提升,侵彻过程中的新现象、新物理机制对于侵彻问题的研究提出了更大的挑战.各种新材料[6-9]以及复合材料作为弹体材料的应用极大提高弹体侵彻性能的同时,也加剧了侵彻变形行为的复杂性,例如贫铀合金具有绝热剪切性质,在侵彻过程中保持尖锐的头部形状.陈小伟等发现了纤维增强金属玻璃等材料亦具有自锐效应[10].Liu 等[11]设计了一种新型的多相钨基高熵合金材料,其多相结构促进了非均匀变形,使析出物与FCC 基体之间产生了较大的应变梯度,在高速侵彻过程中表现出显著的自锐行为[11-12].对于这些复杂侵彻变形机理[13-15]的分析一直是国内外穿甲/侵彻领域关注的重点.

弹体在高速侵彻半无限靶板的过程中,弹体不断侵彻进入靶体,弹靶界面的压力远远超过材料强度,弹坑的深度持续增加,同时弹体也在不断破碎而变短,通常采用类似流体动力学方法来描述弹体的侵彻作用过程,并将弹靶材料强度作为重要的影响因素引入侵彻模型,这是弹体侵彻流体动力学模型的基础[16-18].国内外的学者针对侵彻变形机理开展了较多的研究工作,形成了较多的经验、半经验公式、工程模型及理论解析模型.Rosenberg 等[19]根据作用在弹体头部的力从中心到边缘的不均匀性改进了A-T 模型,引入了等效横截面积.基于侵彻过程中压力场和速度场的模拟结果,文献[20]利用柱形空腔膨胀理论(CET)阐明了靶体阻力与侵彻速度的关系.孙庚辰等[21]通过对长杆弹头部流动区的分析提出了长杆弹侵彻的一维模型.文献[22]通过引入弹靶交界面上的平均压力,改进了长杆弹侵彻模型.李永池等[23]对弹靶材料流入与流出过程的分析,提出了包含未碎弹体区、破碎及反弹区、靶的破坏和扩孔区等多个区域的长杆弹侵彻简化模型.文献[24]根据侵彻体的不同状态将侵彻过程分为三种模式,这三种模式由靶体阻力和弹体的动态强度共同控制,弹体头部形状[25]、长径比[26-27]和靶体阻力[25-26]等影响弹体侵彻能力的因素也被广泛研究.对穿甲问题分析时,将弹体材料侵彻时的流入、流出现象简化为一个变截面掉头弯管,弹体材料从上口流进,下口流出.在此基础上,文献[28]在穿甲的弯管模型基础上进一步发展了弯管-流线模型,将弹体头部内材料的流入流出区域视作流场,基于该模型可以计算出弹体头部各质点材料的运动速度.但目前对于侵彻问题的分析大多基于弹体[29]在宏观上的变形,缺乏对于其细观结构及其对侵彻行为影响的分析.前期的研究结果表明W25Fe25Ni25Mo25高熵合金在高速侵彻过程中细观结构对材料流动特性影响显著[12].本文从长杆弹侵彻流体动力学模型出发,对现有的两相流动进行分析与简化,选取特定的流动单元,建立简化的两相流动模型,探索不同初始浓度、初始驱动速度以及各相密度对材料中各相浓度演化的影响规律.开展W25Fe25Ni25Mo25高熵合金和钨铜合金弹体对半无限厚钢靶的侵彻试验,分析材料各相在弹体内部的分布特性,研究各相在弹体内部不同位置处的演化规律,分析不同位置处相浓度演化对侵彻状态与材料流动稳定性的影响,阐明不同材料弹体侵彻时头部材料流动破坏与两相细观结构的关联,为侵彻自锐机理的研究奠定基础.

1 等截面直管两相流动模型

在对单相流体流动问题的分析中,常需要考虑的因素有流体的黏度、密度、速度以及引起垂直于流动方向流体参数变化的温度与压强.对于两相流动而言,各相的分布、相互之间的作用以及不同相之间的接触特性等都使得流动更为复杂.在高速侵彻时,弹靶界面的高压特性使弹体头部材料破碎进入流体状态,在分析材料两相流动过程中,主要考虑两相特性的浓度、各相的密度以及各相的流动速度等因素,建立两相流动与弹体变形破坏特征的联系.

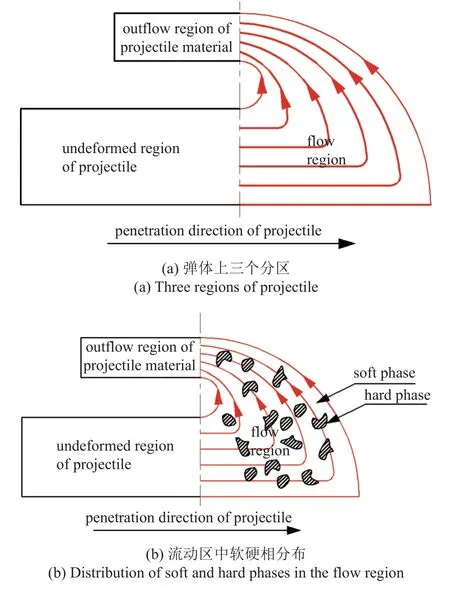

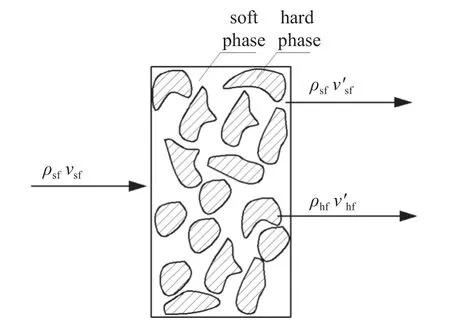

将侵彻过程中的弹体分为三个区,分别为弹体未变形区、变形流动区和弹体材料流出区.在Li等[30]对双相高熵合金(Fe50Mn10Co10Cr10,数字为质量的分数)的研究中,塑性应变主要由变形早期较软且约束较少的面心立方(FCC 相)γ基体来调节.WFeNiMo 高熵合金具有与之类似的微观结构,且在高应变速率下经历相同的微观变形过程.当合金受到高压时,作为合金基体的FCC 相(软相)首先发生变形,而BCC相(硬相)响应滞后,即在侵彻过程中FCC 相形成流场,如图1(a) 所示.之后BCC 相在FCC 相形成的流动区中运动,流向弹体材料流出区,如图1(b)所示.本文将弹体材料的两相流动简化为研究在等截面直管内两相的运动,其中FCC 相为软相(流动相),BCC 相为硬相(颗粒相),各相在等截面直管内随机分布.

图1 等截面直管内两相的流动Fig.1 Two-phase flow in a straight pipe with equal cross section

1.1 宏观状态弹体侵彻模型

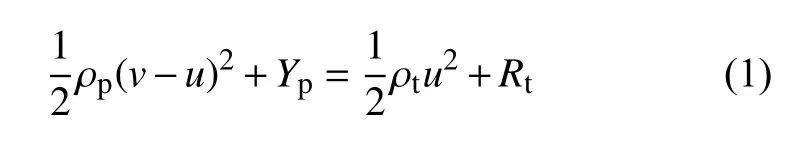

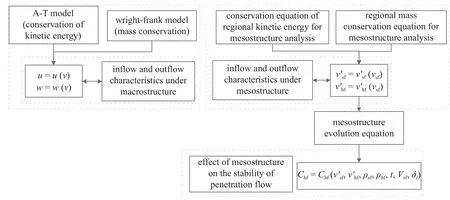

根据弹靶界面压力平衡条件,Tate[16-17]、Alekseevskii[18]和Rosenberg 等[19]建立了经典的A-T模型

式中,v为弹体速度,u为侵彻速度,ρp为弹体材料密度,ρt为靶体材料密度,Rt为靶体阻力项,Yp为弹体的动态屈服强度

式中,σyp为弹体材料的动态屈服强度,σyt为靶体材料的动态屈服强度,υ为泊松比,Et为靶体材料杨氏模量,λ一般取0.7[17].

由此可以得到侵彻速度u与撞击速度v的关系:u=u(v),u也视作弹体材料从弹体未变形区进入变形流动区的速度.

根据Wright-Frank 的侵彻模型[31]如图2 所示,由质量守恒定律得到

图2 Wright-Frank 的侵彻模型[31]Fig.2 Penetration model of Wright-Frank[31]

式中,未侵蚀部分密度为ρp,横截面积Ap,侵蚀部分密度为ρd,抛出部分横截面积为Ad.假设弹体侵彻过程中材料不可压缩,由此可以得出材料流出处速度w与瞬时撞击速度v之间的关系w=w(v).

1.2 细观尺度弹体侵彻材料流动演化模型

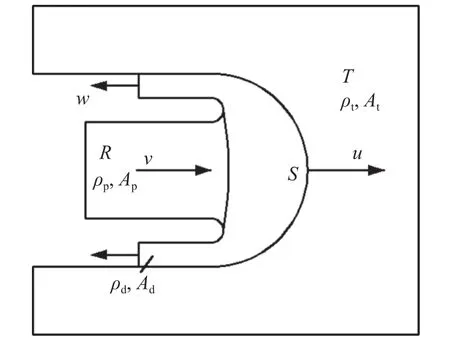

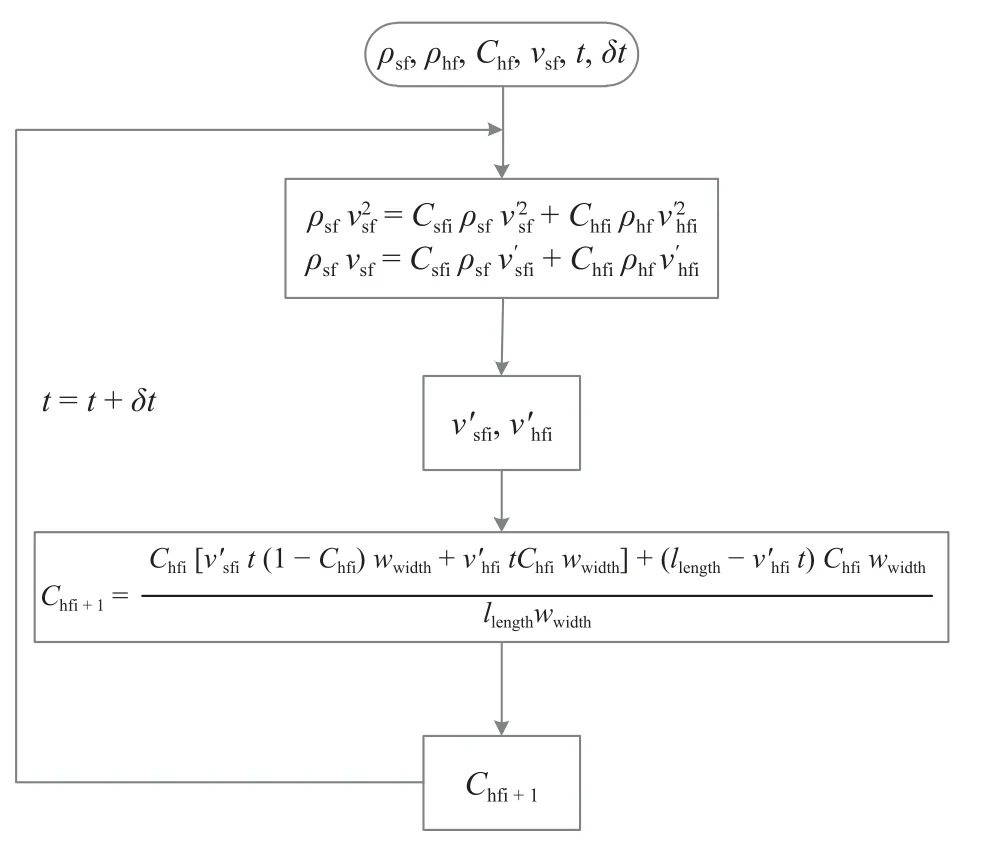

在侵彻过程中,弹体状态的变化表现为弹体长度的减少以及破碎弹体材料的流入流出,弹体材料在经过流动区时速度发生变化.类比宏观状态下侵彻弹体头部材料的流入流出特性,选定分析区域,推导细观尺度上具有两相特征材料在分析区域的流入流出关系,再结合细观尺度演化方程,求出分析区域中浓度演化结果,进而分析细观结构的两相特征对侵彻流动稳定性的影响,推导流程如图3 所示.

图3 基于宏观侵彻模型的细观尺度结构演化推导过程Fig.3 Derivation of microstructure evolution based on macro penetration model

为了便于分析弹体的侵彻过程,在两相流动模型中,基本假设如下:

(1) 在进入分析区域前,假设整个接触界面全部为软相流动且在界面各处的流动速度都相等,硬相在软相流体对其作用之前保持静止;

(2) 在侵彻过程中两相中较弱的相首先发生屈服,产生流动;

(3) 在流入界面之前,全部为软相流动,软相流体的初始速度为分析区域两相流动的驱动速度;

(4) 不考虑相与相之间的摩擦力、结合力等因素的影响;

(5) 硬相在流体对其作用之前保持静止.

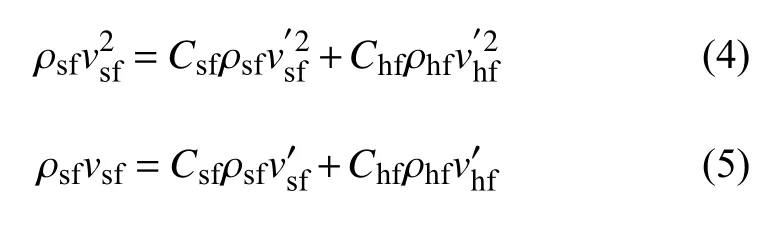

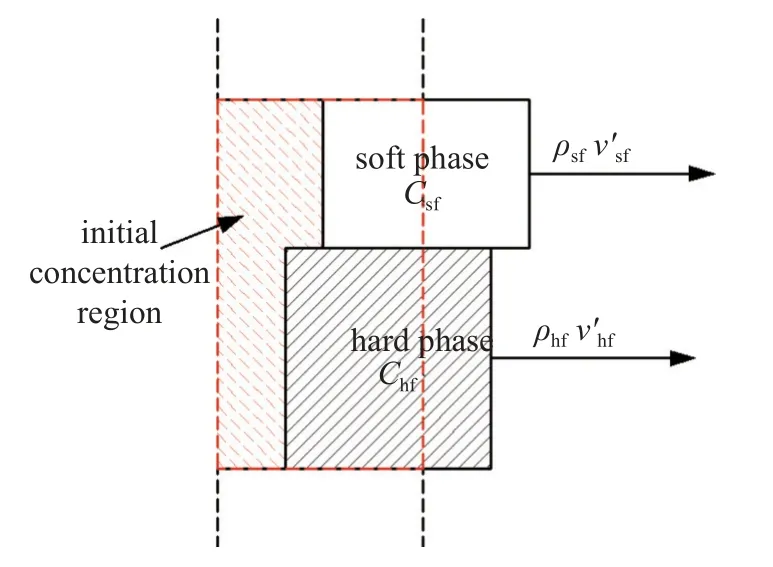

选取任意区域内具有代表性的两相进行分析,如图4 所示,在此区域中硬相与软相随机分布,根据软相和硬相含量的比值将此区域分为长度相等(llength)、宽度比为软相与硬相比值的矩形区域(如图5),两相以不同的速度流出该区域,通过动能守恒与质量守恒对此流动过程进行表征,建立考虑密度、速度与浓度的基本方程

图4 分析区域内两相流动特性Fig.4 Two-phase flow characteristics in the analyzed region

图5 分析区域内两相流动的简化Fig.5 Simplification of two-phase flow in the analyzed region

式中,ρsf与ρhf分别代表软相密度与硬相密度,对应流体中的流动相与颗粒相密度,Csf与Chf代表软相(流动相)与硬相(颗粒相)的含量,vsf代表流入界面前的软相流速(驱动速度),代表流出界面后的软相与硬相流速,如图6 所示.

图6 两相流动模型Fig.6 Two-phase flow model

分析区域中硬相浓度为

式中,Chfi与Chfi+1分别为上一时刻分析区域中硬相浓度与此时分析区域中硬相浓度,t为时间.

2 W25Fe25Ni25Mo25 高熵合金与钨铜合金弹体高速侵彻细观结构演化分析

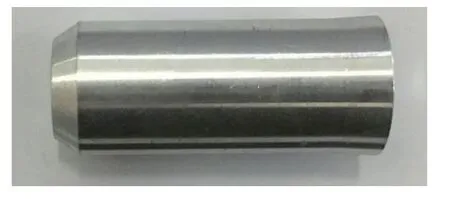

为了探究弹体侵彻的细观结构演化行为,利用Ф14.5 mm 的滑膛弹道枪发射W25Fe25Ni25Mo25高熵合金和钨铜合金(W70Cu30)弹体侵彻半无限厚45 号钢靶,对比分析两种合金细观结构演化行为.选取的钨铜合金与W25Fe25Ni25Mo25高熵合金在细观状态下都具有明显的两相随机分布结构,但细观结构的组分、含量与力学特性都有显著区别,通过对比两者侵彻半无限靶的细观结构演化与宏观变形行为的联系,进而揭示细观结构对侵彻流动稳定性的影响规律.弹体尺寸为Ф7 × 50 mm,如图7 所示.在距离枪口一定距离布置半无限厚钢靶,钢靶置于靶架上,通过高速相机记录弹体的撞靶作用过程,试验布局如图8 所示.W25Fe25Ni25Mo25高熵合金弹体尺寸与钨铜合金相同,试验采用次口径发射技术,采用铝弹托固定弹体,如图9 所示.为了减小靶体边界效应对弹体侵彻的影响,靶体与钨铜合金弹体侵彻试验都选用直径200 mm、厚度为150 mm 的圆柱形45 钢.

图7 钨铜合金弹体Fig.7 Tungsten-copper alloy projectile

图8 试验布局Fig.8 Test layout

图9 铝弹托Fig.9 Aluminum sabot

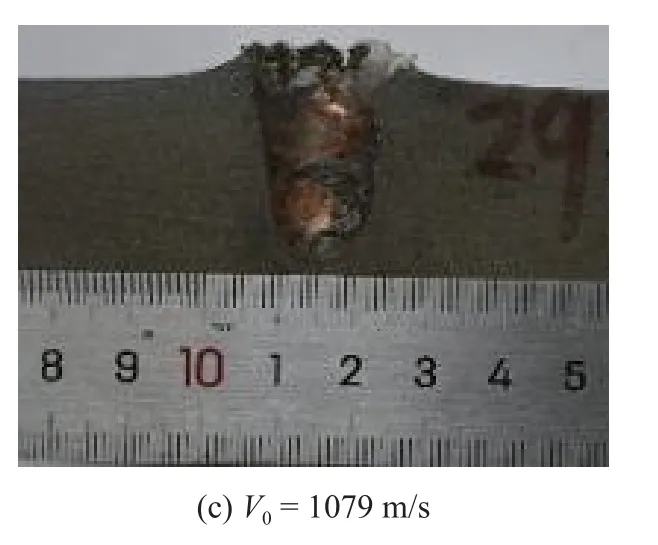

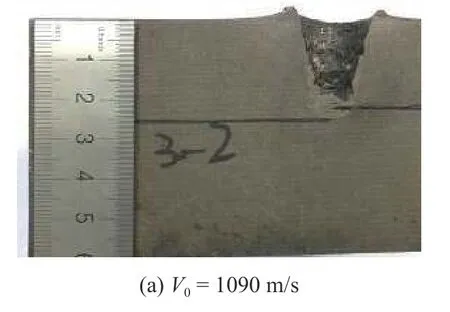

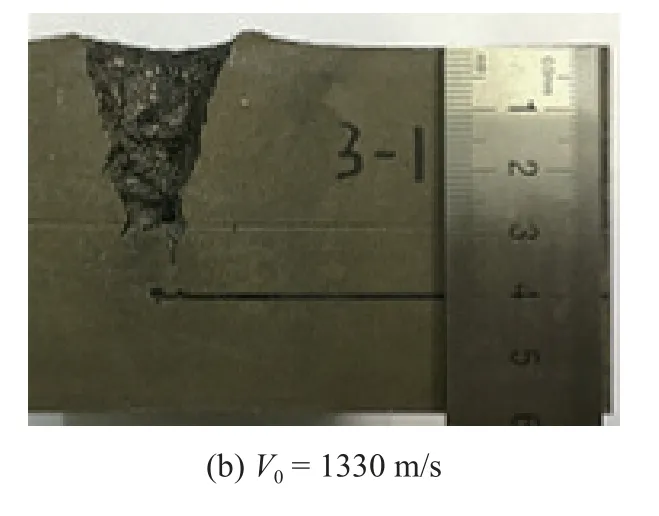

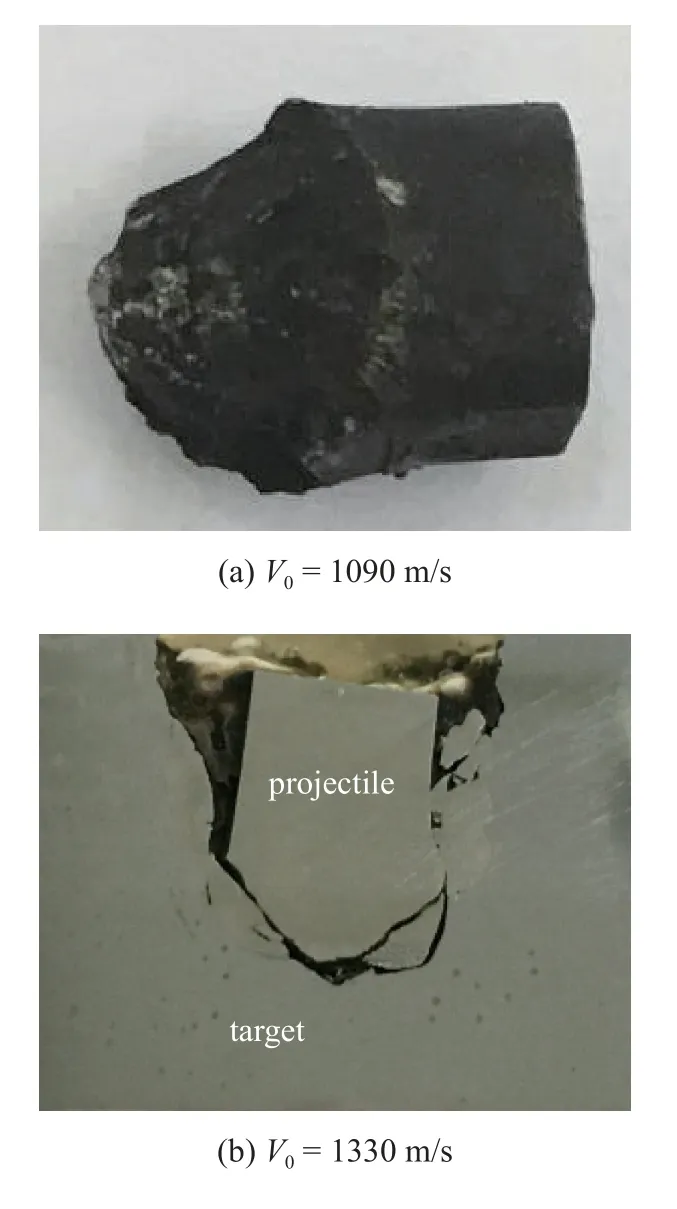

总共进行了5 发侵彻试验,分别为3 发钨铜合金弹体和2 发W25Fe25Ni25Mo25高熵合金弹体,由高速相机拍摄的结果可以判断弹体飞行姿态平稳,如图10 所示,并且通过对图像的处理可以求得弹体撞击速度.侵彻试验结果如图11 与图12 所示,弹体侵彻弹道较为准直,弹体头部为典型的蘑菇形,弹坑表面光滑且有明显的材料残留痕迹.

图10 弹体飞行姿态Fig.10 Projectile flying attitude

图11 钨铜合金弹体侵彻后靶体状态Fig.11 Target of tungsten-copper alloy projectile after penetration

图12 钨铜合金侵彻后残余弹体状态Fig.12 Residual projectile of tungsten-copper alloy projectile after penetration

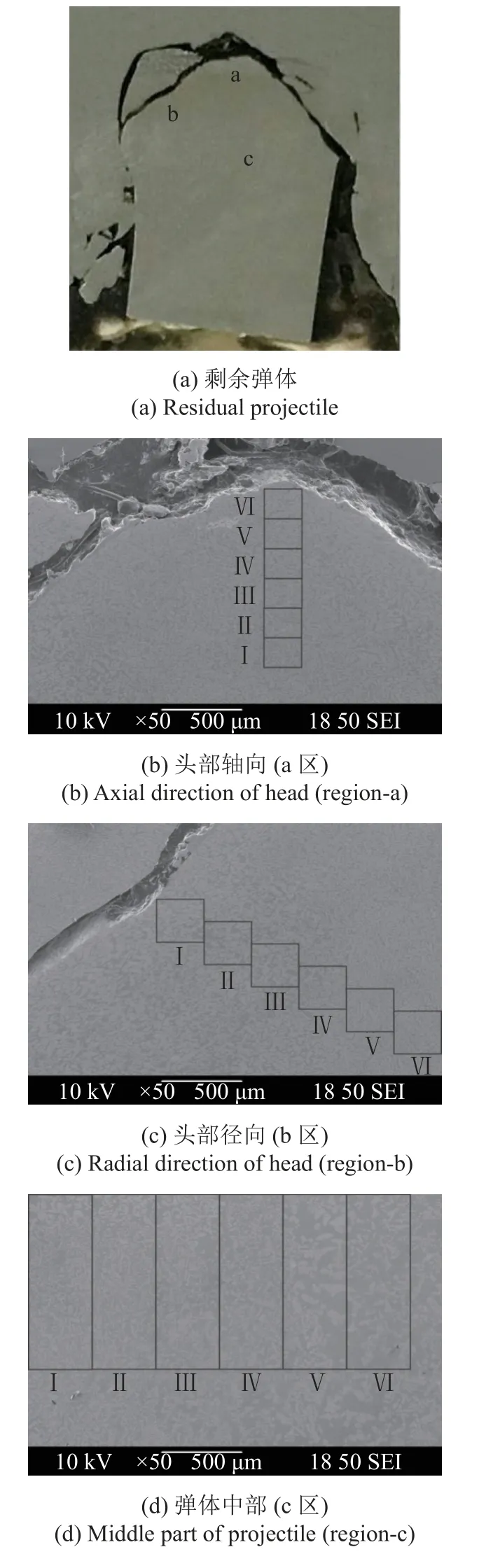

从图13 和图14 可以观察到W25Fe25Ni25Mo25高熵合金侵彻弹道表面呈现出不规则的鱼鳞状纹路,且靶体表面开坑阶段的坑口直径较大,靶体的隧道区整体呈现为锥形,而弹体头部保持较为尖锐的形状.

图13 W25Fe25Ni25Mo25 高熵合金弹体侵彻后靶体状态[29]Fig.13 Target of W25Fe25Ni25Mo25 high-entropy alloy projectile after penetration[29]

图13 W25Fe25Ni25Mo25 高熵合金弹体侵彻后靶体状态[29] (续)Fig.13 Target of W25Fe25Ni25Mo25 high-entropy alloy projectile after penetration[29] (continued)

图14 W25Fe25Ni25Mo25 高熵合金侵彻后残余弹体状态[29]Fig.14 Residual projectile of W25Fe25Ni25Mo25 high-entropy alloy projectile after penetration[29]

2.1 W25Fe25Ni25Mo25 高熵合金弹体各相浓度演化

将W25Fe25Ni25Mo25高熵合金视为两相结构进行分析,通过对原始材料细观相图的处理可得,FCC相含量与BCC 相含量之比为4:6.以原始状态两相浓度为基准,对侵彻后的W25Fe25Ni25Mo25高熵合金残余弹体各部位的BCC 相浓度进行统计.

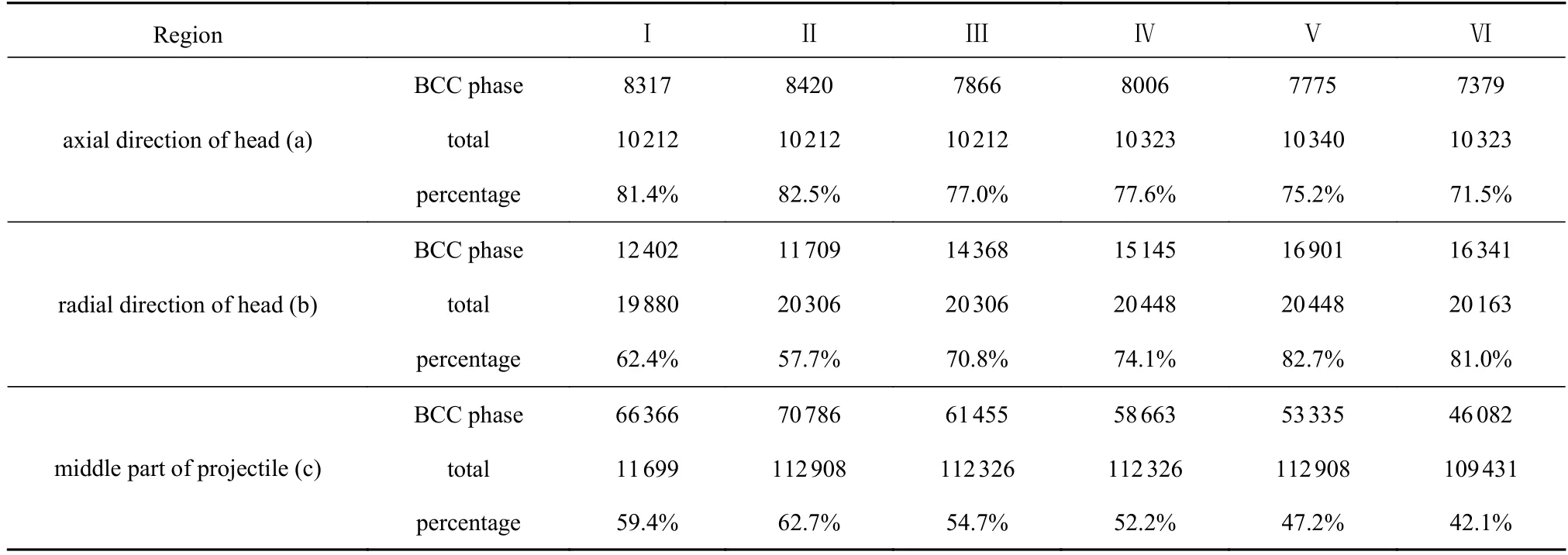

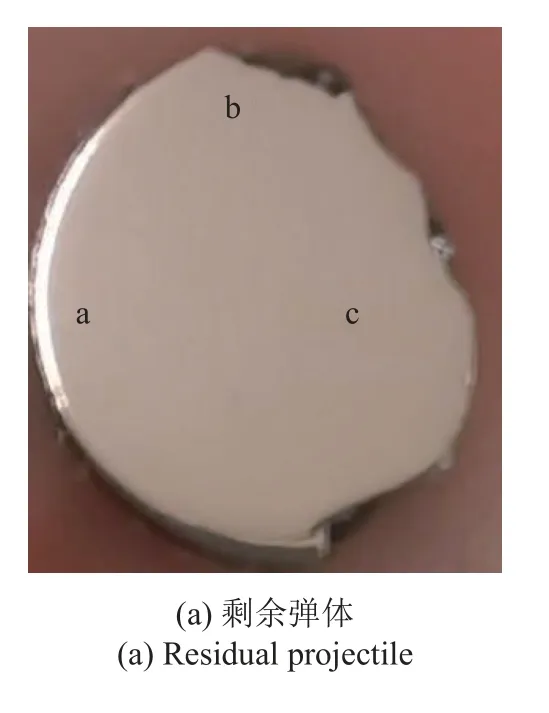

选取剩余弹体三个典型位置(头部轴向、头部径向、弹体中部)材料细观特性,分别在每个方向上截取相等的统计区域(图15),通过图像处理软件计算出所选区域内的像素点数,再计算出浅色的BCC相所占的像素点数,BCC 相所占像素点数与该区域总像素点数的比值为BCC 相的浓度,三处的相浓度分布情况如表1 所示.

表1 W25Fe25Ni25Mo25 高熵合金残余弹体相浓度分布Table 1 Phase concentration distribution of W25Fe25Ni25Mo25 high-entropy alloy residual projectile

图15 W25Fe25Ni25Mo25 高熵合金残余弹体[29]相浓度分布Fig.15 Phase concentration distribution of W25Fe25Ni25Mo25 highentropy alloy residual projectile[29]

结合W25Fe25Ni25Mo25高熵合金残余弹体典型位置细观结构分析结果,BCC 相的浓度在三处的演化结果存在显著差异:在头部轴向处(位置a),从弹靶接触点向弹尾方向,材料中BCC 相的浓度从71.5%增至81.4%;在弹体中部(位置b),从弹身内侧往外侧,浓度从59.4%减小至42.1%;在头部径向处,从头部内侧往外侧(位置c),浓度从81.0%减小至62.4%.弹体头部的硬相浓度远高于原始状态中硬相的浓度(60%).从总体上看,硬相在弹体头部表现为向内部集聚,即呈现“中心浓,边缘稀”的特点.

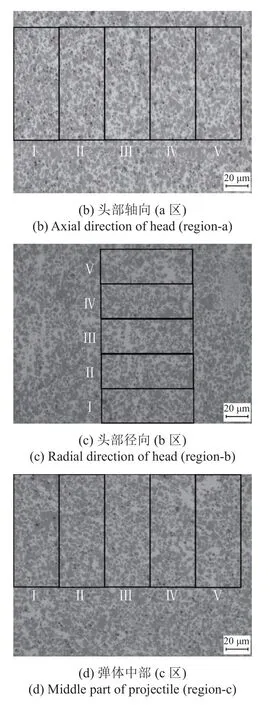

2.2 钨铜合金弹体各相浓度演化

在弹体上选取与W25Fe25Ni25Mo25高熵合金残余弹体相类似三处位置,对其中钨相(硬向)浓度进行分析,如图16 所示,区域a 取头部轴向,区域b 取头部径向,区域c 取弹体中部.三个区域钨相浓度分布情况如表2 所示,在头部轴向方向上,从弹靶接触点向弹尾方向,材料中钨相的浓度总体呈下降趋势;在弹体中部,浓度从71.3%减小至63.2%;在头部径向处,从弹体内侧往外侧,浓度总体也呈现下降趋势.弹体头部的钨相浓度与W25Fe25Ni25Mo25高熵合金的BCC 相浓度分布类似,均呈现“中心浓,边缘稀”的特点.

表2 钨铜合金残余弹体相浓度分布Table 2 Phase concentration distribution of tungsten-copper alloy residual projectile

图16 钨铜合金残余弹体相浓度分布Fig.16 Phase concentration distribution of tungsten-copper alloy residual projectile

3 弹体高速侵彻细观两相浓度演化特性分析

以W25Fe25Ni25Mo25高熵合金为研究对象,合金BCC 相中W,Fe,Ni,Mo 四个元素的体积分数[11]分别为57.4%,4%,2%和36.6%,这四种元素的密度分别为19.35 g/cm3,7.86 g/cm3,8.9 g/cm3和10.2 g/cm3,根据混合准则可以求得BCC 相的密度为15.3 g/cm3,同理可以求得FCC 相的密度为8.9 g/cm3,BCC 相与FCC 相的初始浓度分别为60% 与40%.假设两相都以恒定的速度向右流动,将BCC 相简化为长度llength、宽度0.6wwidth的矩形区域,同样地,FCC 相简化为长度llength、宽度0.4wwidth的矩形区域(图6).BCC 相与FCC 相的移动速度分别为v'hf与v'sf,两相向右逐渐流出分析区域,区域剩余部分为原始浓度区,默认该区域FCC相与BCC 相的浓度比保持4:6,通过计算分析该区域中FCC 相与BCC 相的浓度情况,则可得出浓度随时间的演化,计算流程如图17 所示.在分析区域中,由于软相流速高于硬相,随着两者流出分析区域,硬相浓度逐渐升高,并趋向于1,两相流动趋向于单相流体流动,这个过程消耗的时间越短(t/llength),则说明弹体越快进入单相流动状态,侵彻流动稳定越高.

图17 各相浓度演化计算流程Fig.17 Calculation process of concentration evolution

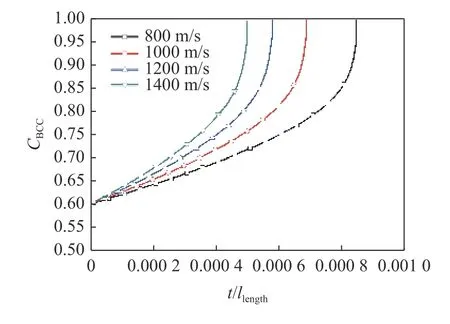

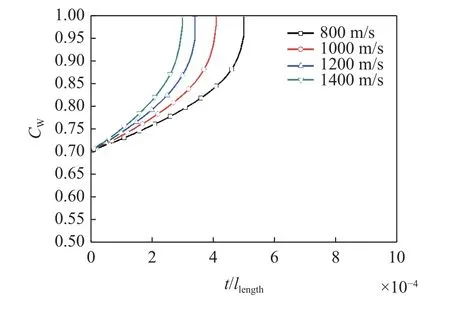

图18 为不同驱动速度下材料中BCC 相的浓度演化,以t/llength(单位长度时间) 作为横坐标,以BCC 相的浓度作为纵坐标,在t/llength为0 时,BCC 相初始浓度为0.6.以CBCC相达到趋近于1 的t/llength值作为参考标准,即BCC 相在最短单位长度时间内最接近充满整个区域,则该状态下材料最快达到稳定.通过计算可知驱动速度越大,分析区域中材料越快达到稳定,则材料的流动稳定性越好.对钨铜合金弹体进行分析,钨铜合金中钨的密度为19.25 g/cm3,铜的密度为8.96 g/cm3,Cu 相较W 相更软,以Cu 作为驱动元素对合金中钨铜两相流动进行计算,计算结果如图19 所示.可以看出,钨铜合金与高熵合金硬相(W 相与BCC 相)的浓度演化规律类似,即随着驱动速度的升高,流动达到稳定状态的t/llength值降低,流动稳定性提升.

图18 不同驱动速度下BCC 相的浓度演化Fig.18 Phase evolution of BCC phase by different driven velocities

图19 不同驱动速度下W 相的浓度演化图Fig.19 Phase evolution of W phase by different driven velocities

下面就不同初始浓度与不同的两相密度对弹体头部材料流动稳定的影响进行分析.以W25Fe25Ni25Mo25高熵合金为例,其中FCC 相驱动速度取为800 m/s,分别取BCC 相的浓度为0.4,0.5,0.6,0.7 和0.8,考察初始浓度对浓度演化的影响.计算结果如图20 所示,在相同驱动速度下,区域中硬相浓度越高,CBCC增长速度越快,则材料越快达到稳定.

图20 初始浓度对硬相浓度演化的影响Fig.20 Effect of initial concentration on concentration evolution of hard phase

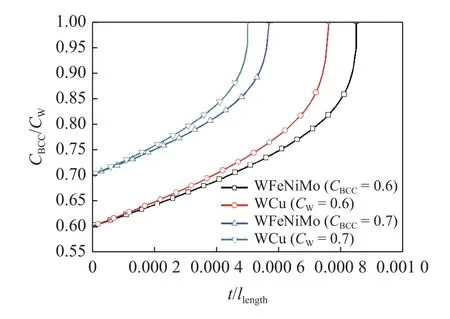

接下来分析密度对浓度演化的影响,Vsf取800 m/s,以W25Fe25Ni25Mo25高熵合金(CBCC=0.6) 为参照标准,将钨铜合金中的W 相组分取为0.6,即钨铜合金(CW=0.6)与W25Fe25Ni25Mo25高熵合金(CBCC=0.6)作对比.另一组取钨铜合金(CW=0.7)与W25Fe25Ni25Mo25高熵合金(CBCC=0.7)作对比.高熵合金的FCC 相密度与BCC 相密度分别为8.9 g/cm3与15.3 g/cm3,相应的钨铜合金中Cu 相与W 相的密度分别为8.96 g/cm3与19.25 g/cm3.计算结果如图21 所示,在两个对照组中,钨铜合金到达流动稳定的时间均较高熵合金更短,两种合金软相密度相同,钨铜合金中W 相密度大于W25Fe25Ni25Mo25高熵合金中BCC 相,说明硬相的密度更大时,合金在侵彻时更容易达到稳定状态.

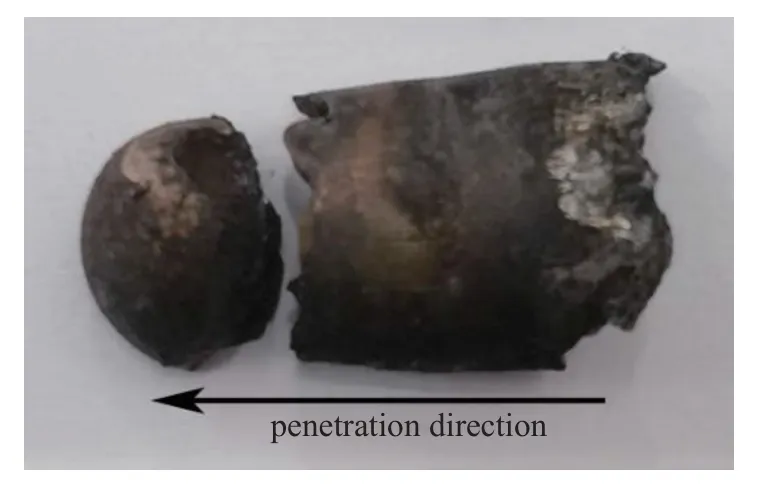

材料在侵彻过程中的流动稳定性最终体现在弹体头部变形与破坏状态的差异.从试验结果来看,钨铜合金(CW=0.7)侵彻后的残余弹体如图22 所示,弹体头部材料则出现了明显的流动特性,头部材料持续流向弹尾,形成连续的塑性流动带;W25Fe25Ni25Mo25高熵合金(CBCC=0.6)残余弹体如图23 所示,弹体头部形成较为尖锐的形状,未发生持续的塑性流动,残余弹体破碎严重.从图21 的计算结果来看,钨铜合金(CW=0.7)硬相浓度趋向于1 时的t/llength值小于W25Fe25Ni25Mo25高熵合金(CBCC=0.6),理论预测与试验结果相吻合,在侵彻过程中钨铜合金弹体的流动稳定性较W25Fe25Ni25Mo25高熵合金弹体更好.

图21 密度对硬相浓度演化的影响Fig.21 Effect of density on concentration evolution of hard phase

图22 钨铜合金残余弹体(V0=1079 m/s)Fig.22 Tungsten-copper alloy residual projectile (V0=1079 m/s)

图23 W25Fe25Ni25Mo25 高熵合金残余弹体(V0=1090 m/s)Fig.23 W25Fe25Ni25Mo25 high-entropy alloy residual projectile(V0=1090 m/s)

4 结论

本文通过对高速撞击试验后W25Fe25Ni25Mo25高熵合金和钨铜合金残余弹体的细观分析,分析了高速侵彻下合金中相浓度的演化规律.基于对两相流动模型的简化,建立了考虑软、硬相密度差异,软、硬相流速差异,软、硬相浓度差异的两相流动演化模型,提出了表征材料浓度演化快慢的流动稳定系数t/llength,该系数越小,则侵彻流动稳定性越好,在侵彻过程中越容易失稳从而产生不均匀变形.讨论了不同因素对侵彻状态下合金中各相浓度演化的影响,分析了浓度演化与材料流动破坏的联系,主要结论如下.

(1) 在弹体轴线方向上,从弹靶接触点向弹尾方向,硬相浓度逐渐减小;在径向方向上,从弹体内部往外部,材料中硬相的浓度逐渐减小;硬相浓度分布总体上体现“中心浓,边缘稀”的特点.

(2) 两相流动中,流动相驱动速度越高,在特定区域中两相达到稳定所需时间越短,更快到达稳定状态;硬相的浓度越高,密度越大,驱动速度越快,在高速侵彻状态中越快达到稳定.

(3) 高速侵彻时弹体内两相流动的稳定性与弹体头部材料的断裂形式相关,稳定性越高,则弹体材料从头部两侧反向流出时越难与弹体发生分离,结合两相流动分析结果可知,钨铜合金的稳定性高于W25Fe25Ni25Mo25高熵合金,与试验结果相符.