再论超高周疲劳裂纹萌生特征区1)

2022-08-30洪友士

洪友士

(中国科学院力学研究所非线性力学国家重点实验室 (LNM),北京 100190)

引言

在郑哲敏先生仙逝一周年之际,我怀着崇敬的心情,以此文告慰郑先生.

郑哲敏先生是我的博士导师.我1986 年9 月至1991 年7 月师从郑先生在中科院力学所获得博士学位.此前,我于1981 年在清华大学获得硕士学位.硕士导师陈南平先生是郑先生在西南联大的同学,他得悉中科院力学所刚成立材料力学性能研究室,郑先生是主任.经陈先生推荐,并经郑先生亲自面试,我于1981 年4 月进入力学所.从1981 年到2021 年的40 年里,我一直在郑先生深邃思想的指导、关心和关注下学习和工作.特别是郑先生十分重视材料微结构在力学行为中的作用,并十分强调在疲劳与断裂研究中努力实现宏-细-微观相结合.郑先生的这一学术思想深深影响了我,影响了力学所,乃至影响了中国力学界.

在我从事合金材料超高周疲劳研究的20 多年里,经常得到郑先生的关注和指点.在2016 年1 月16 日庆祝力学所建所60 周年的大会上,我在发言中说:“近期我和同事们在超高周疲劳研究方面取得新突破.我们揭示了超高周疲劳裂纹萌生特征区的形成机理、提出了有科学支持证据的新模型.”郑先生当时非常关注我发言的这段话.会后,他马上与LNM的主任们联系,让他们安排一次学术活动,让我讲讲关于超高周疲劳裂纹萌生特征区形成机理的最新结果.几天后,我在LNM 报告会上分享了这些结果.92 岁高龄的郑先生全程参会.他既肯定了我们的工作,又提出了进一步深入研究的指导意见.

超高周疲劳 (107周次以上的疲劳断裂) 是材料力学行为研究的一个重要方面,是固体力学中疲劳分支学科的新领域,其改变了107周次定义的传统疲劳极限概念,衍生了不同于传统疲劳机制的新科学问题;现代国防和民用的国家工业领域中,如飞机、高铁、核电等的关键结构,亟需超高周疲劳的理论和方法来确保直至1011载荷周次的安全使用寿命.由科学未知和工程需求的推动,合金材料超高周疲劳研究在国际上受到越来越广泛的重视.在这方面,我们提出了超高周疲劳裂纹萌生特征区新概念[1],获得了高强合金超高周疲劳裂纹萌生区的应力强度因子阈值为柏氏矢量和剪切模量的函数[1-2];发现该特征区为纳米晶层,提出了裂纹面相互作用的大数往复挤压 (numerous cyclic pressing,NCP) 模型解释其形成机理[3].NCP 模型的观点颠覆了已有超高周疲劳裂纹萌生模型.关于裂纹萌生特征区及其形成机理的发现引起了国际疲劳界的广泛关注.在2016 年~2018 年,这方面的成果多次受邀在重要国际会议作大会报告,包括第12 届国际疲劳大会(2018)、第21 届和第22 届欧洲断裂大会 (2016,2018)、第7 届国际超高周疲劳大会 (2017) 等.NCP模型发表已有6 年,相关的研究又有新的发展.本文将简要叙述超高周疲劳裂纹萌生特征区的基本属性与形成机理,然后基于近年文献中的结果,进一步论述与超高周疲劳裂纹萌生机理相关的若干问题.

1 超高周疲劳裂纹萌生特征区的基本属性与形成机理

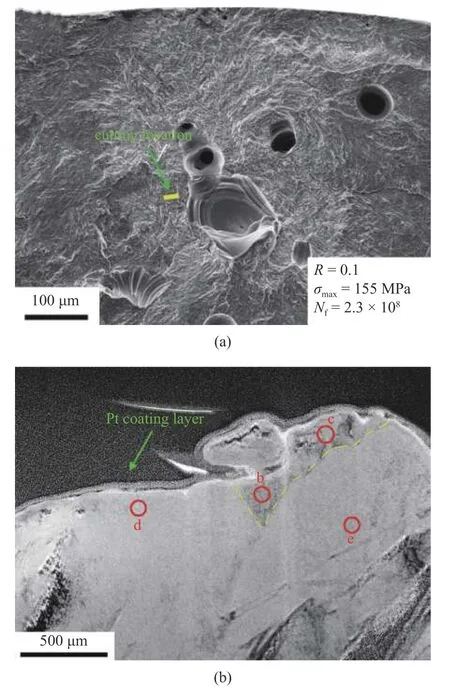

1.1 超高周疲劳裂纹萌生特征区及其基本属性

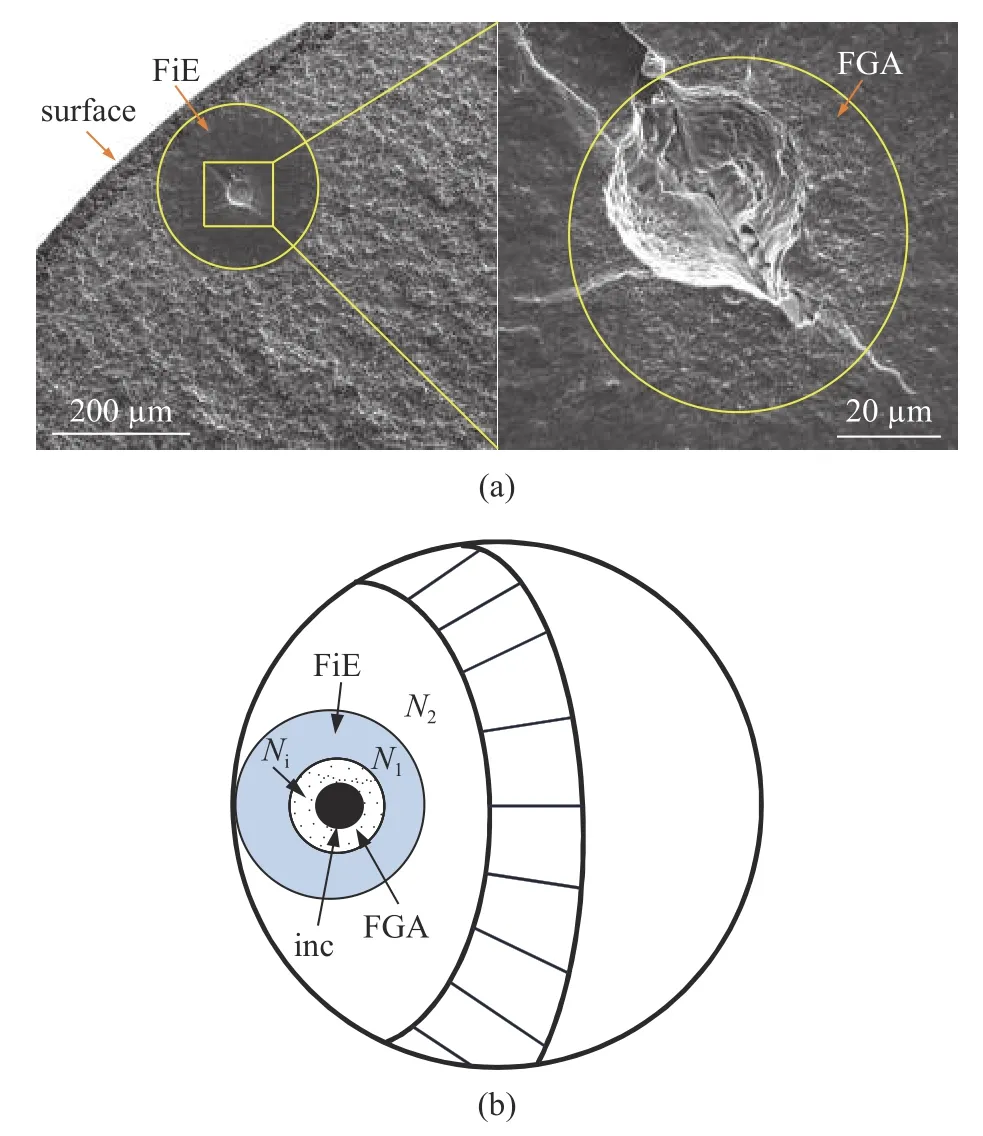

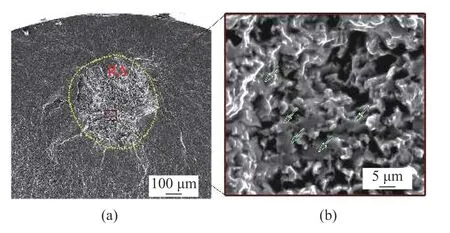

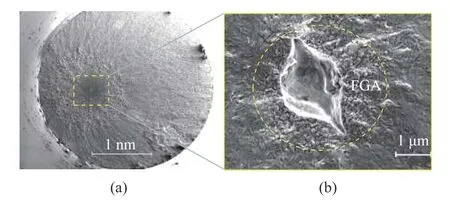

高强合金超高周疲劳的主要特点之一是裂纹萌生于材料 (试样) 内部,这是裂纹内部萌生竞争胜过表面萌生的结果[4];而对于低周和高周疲劳,裂纹往往以驻留滑移带的机理起源于材料 (试样) 表面.以高强钢为例[1],超高周疲劳内部萌生的裂纹在断裂面上呈现“鱼眼 (FiE) ”特征,在其范围内,往往包含一表面相对粗糙的小区域 (图1(a)).该区域被称为细颗粒区 (FGA)[5],或称光学暗区 (ODA)[6],或称粒状光亮小面 (GBF)[7],本文将其称为FGA.图1(b) 示意高强钢超高周疲劳裂纹萌生于夹杂物,形成FGA 区,随后发展到FiE 区,然后直至最后断裂.图2 是钛合金的例子[8],裂纹萌生区被称为粗糙区 (RA).在RA区域 (图2(a)) 内,可观察到小刻面 (facet,图2(b)),这是由于α相解理导致的裂纹起源[9].研究指出,FGA或RA 是高强合金超高周疲劳裂纹萌生的特征区,FGA 或RA 所对应的参量是高强合金超高周疲劳裂纹萌生的特征参量[1,10].

图1 (a) 高强钢 (1% C,1% Cr) 超高周疲劳 (R=-1,Nf=1.79 × 107)裂纹内部萌生的扫描电镜图像[1],(b) 超高周疲劳裂纹萌生特征区及其断裂面示意图Fig.1 (a) SEM image of VHCF internal crack initiation (R=-1,Nf=1.79 × 107) for a high-strength steel (1% C,1% Cr)[1] and (b) schematic of VHCF crack initiation characteristic region together with fracture surface

图2 钛合金 (Ti-6Al-4V) 超高周疲劳 (R=0.5,σm=468 MPa,Nf=4.61 × 108) 裂纹内部萌生的扫描电镜图像[8]:(a) 断裂面的RA 形貌,(b) 箭头表示RA 中的小刻面 (facet)Fig.2 SEM image of VHCF internal crack initiation (R=0.5,σm=468 MPa,Nf=4.61 × 108) for a titanium alloy (Ti-6Al-4V)[8]:(a) RA morphology of fracture surface and (b) arrows indicating facets in the RA region

研究揭示,在负应力比下,超高周疲劳裂纹萌生特征区FGA 或RA 是一层微结构细化的纳米晶层[3,10].这里应力比R=σmin/σmax,其中σmin是最小应力,σmax是最大应力.高强钢中的FGA 或钛合金中的RA 有3 个主要属性.

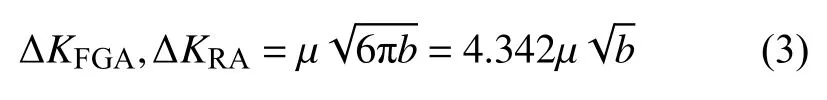

(1) FGA 或RA 的第1 个主要属性:对应FGA或RA 的应力强度因子阈值 ΔKFGA或ΔKRA为常量,且可表达为材料柏氏矢量b和剪切模量μ的函数[1-3,10].

FGA 或RA 区域属短裂纹范畴,其扩展受材料微结构制约.对于平面应变I 型裂纹,裂尖塑性区尺度rp为[11]

式中,υ是泊松比,σy是屈服强度.另一方面,材料微结构特征尺度lm与材料基本力学性能有如下关系[12]

式中,b为材料柏氏矢量模,μ为材料剪切模量.假定当FGA 或RA 的裂尖塑性区尺寸与材料微结构特征尺度相等,FGA 或RA 裂纹终止即达到转入裂纹下一阶段的转捩点.这样

式 (3) 表明,超高周疲劳裂纹萌生特征区FGA或RA 对应的特征参量 ΔKFGA或ΔKRA可表达为材料剪切模量和柏氏矢量的函数.

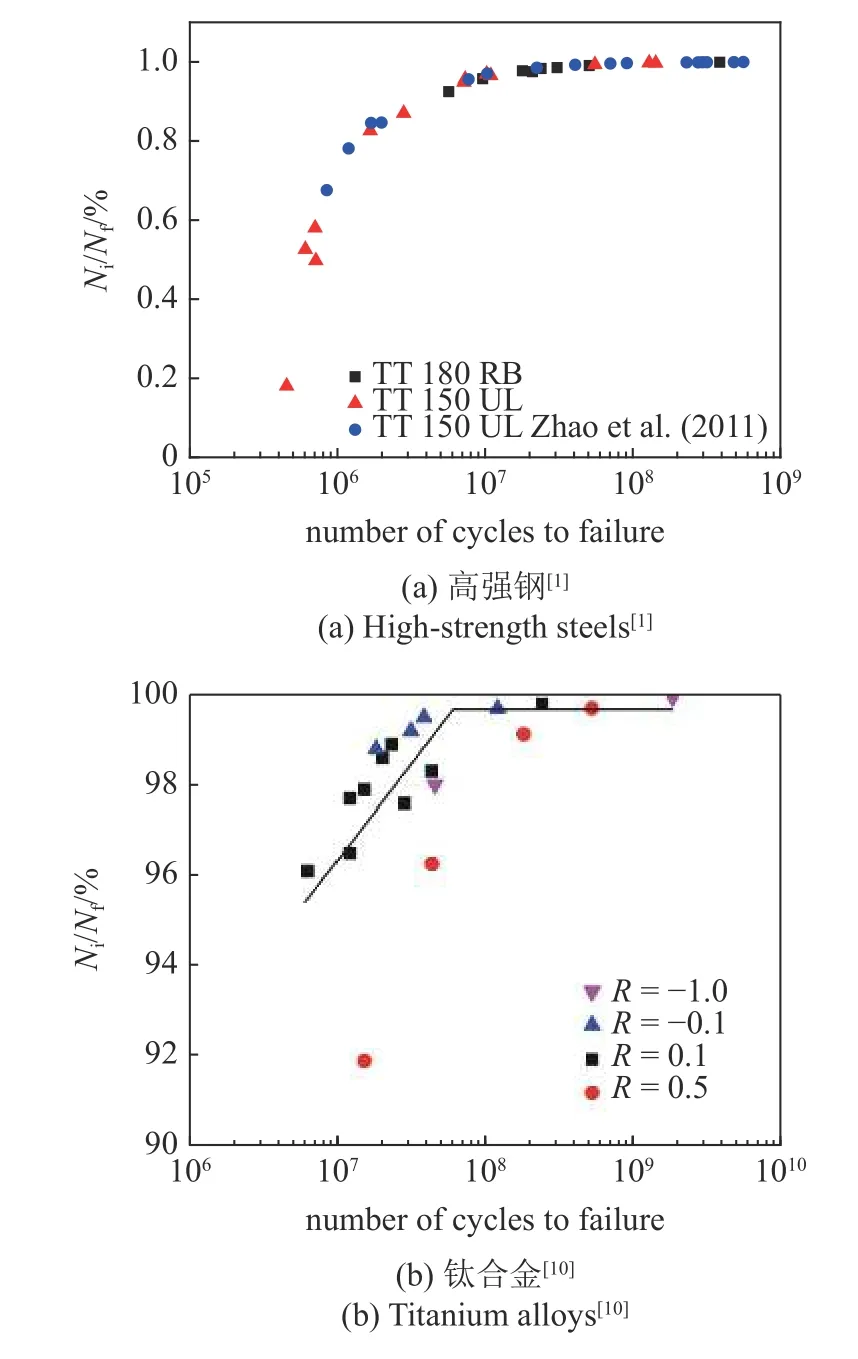

(2) FGA 或RA 的第2 个主要属性:超高周疲劳裂纹萌生特征区即FGA 或RA 消耗95%以上的疲劳总寿命[1,10].

以高强钢为例,估算裂纹萌生特征区所消耗的疲劳寿命,即图1(b) 中FGA 区域所对应的疲劳萌生寿命Ni.假定Paris 公式 (式(4)) 适用于描述FGA 区域之外的裂纹扩展速率da/dN与ΔK的关系,即

式中,A和m是材料参数.对式 (4) 积分可得从FGA裂纹长度aFGA到FiE 裂纹长度aFiE的疲劳寿命N1以及从aFiE到最后断裂的裂纹长度ac的疲劳寿命N2(图1(b)).这样,FGA 消耗的寿命即裂纹萌生寿命Ni为

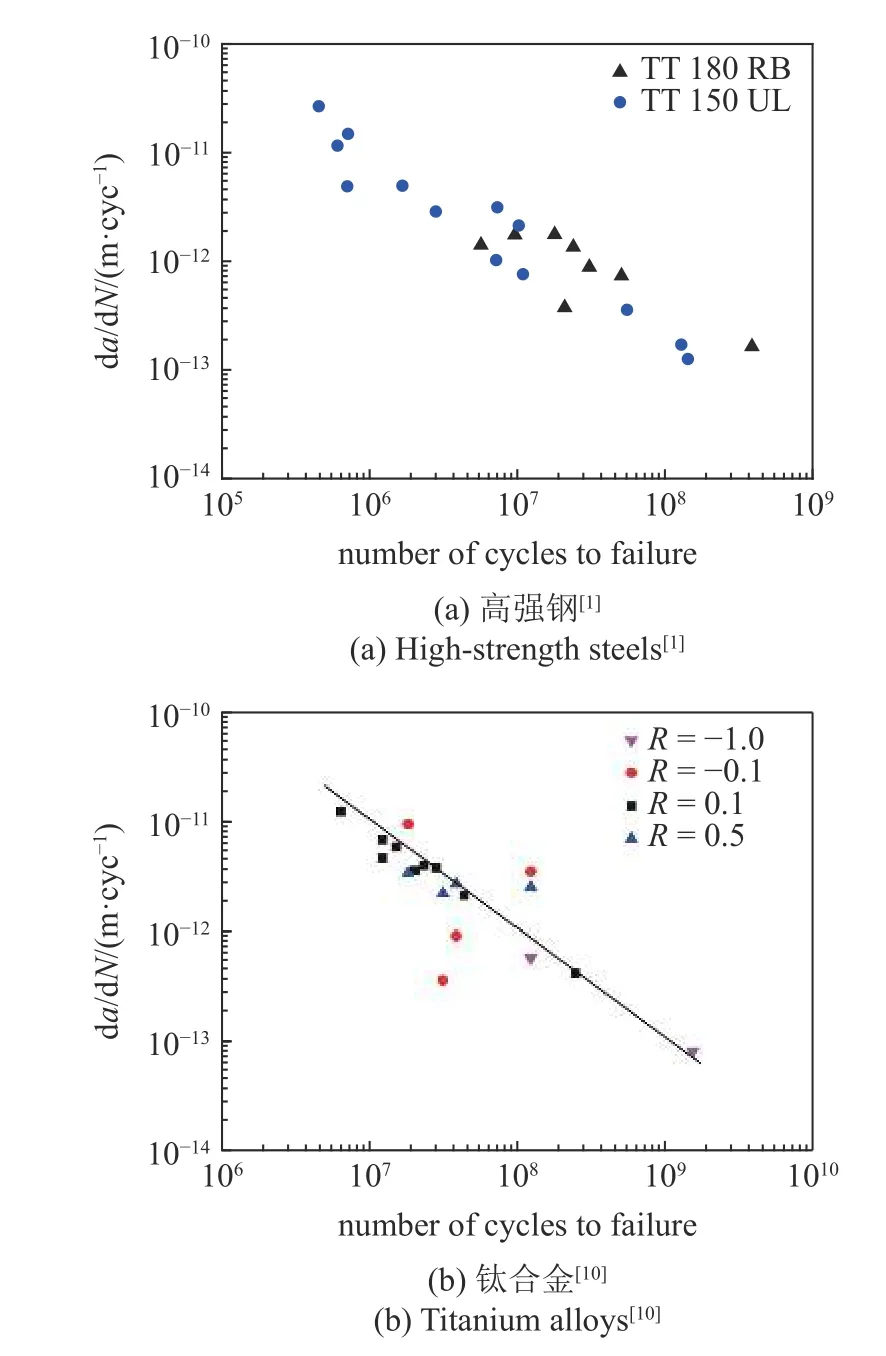

图3(a) 是对一种高强钢的计算结果[1],表明当疲劳寿命在106~ 107之间,FGA 消耗的疲劳周次即裂纹萌生寿命占总寿命的70%~ 95%;当疲劳寿命在107以上,FGA 消耗的疲劳周次即裂纹萌生寿命占总寿命的95%以上;当疲劳寿命在5.0 × 107以上,FGA 消耗的疲劳周次即裂纹萌生寿命占总寿命达到99%.图3(b) 是对一种钛合金的计算结果[10],表明当疲劳寿命在107以上,RA 消耗的疲劳周次即裂纹萌生寿命占总寿命的92%以上;当疲劳寿命在108以上,RA 消耗的疲劳周次即裂纹萌生寿命占总寿命达到99%.

图3 裂纹萌生寿命占疲劳总寿命的比例Fig.3 Ratio of crack initiation life to total fatigue life

(3) FGA 或RA 的第3 个主要属性:在裂纹萌生区,即FGA 或RA 区域,裂纹速率相当低,仅为10-11~10-13m/cyc[1,10,13].

图4(a) 是对一种高强钢超高周疲劳裂纹萌生特征区即FGA 裂纹扩展速率的估算结果[1],表明FGA 裂纹速率随疲劳断裂周次急剧下降,当疲劳寿命在106~ 107之间,速率为10-11~ 10-12m/cyc;当疲劳寿命在1.0 × 107~ 4.0 × 108之间,速率为10-12~10-13m/cyc.通过发展Tanaka-Mura 模型[1],从而模拟得到的FGA 区裂纹速率与实验估算结果的趋势一致 (图4(a)).图4(b) 是对一种钛合金 (Ti-6Al-4V)多种应力比 (R=-1,-0.1,0.1,0.5) 条件下的估算结果,表明在疲劳寿命107~ 109周次范围,裂纹萌生速率为10-11~ 10-13m/cyc[10].

图4 超高周疲劳裂纹萌生特征区裂纹速率与疲劳寿命的关系Fig.4 Crack growth rate in initiation characteristic region of VHCF as a function of fatigue life

研究者们设计了多种方法,多次尝试对超高周疲劳裂纹萌生特征区的裂纹速率进行实验测定.但由于FGA 尺度很小,裂纹速率很慢,给实验观测带来很大的难度,这些尝试只观测到FGA 以外的FiE区域的裂纹发展痕迹及其速率[14-18].

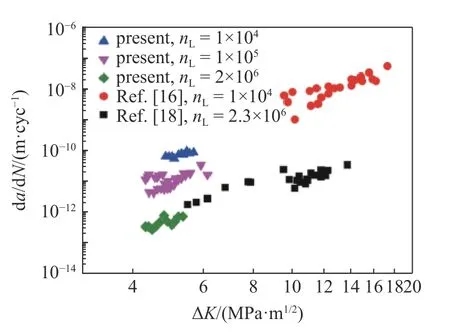

我们在旋转弯曲和轴向振动循环加载中,采用两级载荷的周期性变幅加载方式,首次直接观测到高强钢超高周疲劳裂纹萌生特征区的裂纹长度变化痕迹[13](图5),由此直接测量得到FGA 的裂纹速率(图6).可以看到,在不同的两级循环载荷条件下,超高周疲劳裂纹萌生特征区的裂纹速率为4.8 × 10-13m/cyc,1.2 × 10-11m/cyc,7.2 × 10-11m/cyc.这些结果与FGA外的数据[16,18]很好衔接.此外,采用超声频率轴向两级变幅加载对一种马氏体不锈钢的测定,给出超高周疲劳裂纹萌生特征区的裂纹速率为10-11~ 10-12m/cyc[19].裂纹萌生速率的直接测量结果与此前的估算结果相符合.

图5 高强钢 (GCr15) 变幅循环加载超高周疲劳 (R=-1,Nf=1.3 ×108) 裂纹萌生特征区扫描电镜图像[13]:(a) 包含裂纹扩展痕迹的FGA区域特征,(b) 局部图像显示裂纹扩展痕迹宽度 (双箭头线段)Fig.5 SEM images for a high-strength steel (GCr15) specimen under variable amplitude cycling (CGD:crack growth direction) (R=-1,Nf=1.3 × 108) [13]:(a) crack growth traces in FGA region,(b) enlargement of crack growth traces in (a),and double arrow bars indicating trace width

图6 图中为我们获得的FGA 裂纹速率[13],为文献[16]获得的FGA 之外裂纹速率,为文献[18]获得的FGA 之外裂纹速率Fig.6 Symbols representing FGA crack growth rate[13],representing crack growth rate outside FGA[16],representing crack growth rate outside FGA[18]

超高周疲劳裂纹萌生阶段的裂纹速率仅为10-11~10-13m/cyc,即每个载荷循环周次对应的裂纹增长的长度比合金材料的原子间距或柏氏矢量小1 至3 个量级.实际上,这里所说的裂纹速率是平均意义上的数值.如此低的裂纹速率是由于在超高周疲劳裂纹萌生阶段,裂纹发展在空间上和时间上不连续、不均匀的结果.也就是说,对于裂纹萌生区域的一个给定位置,不是每个载荷循环周次都造成该位置的裂纹增长,而是需要很多周次的载荷循环,才使得该位置扩展一个柏氏矢量的长度,从而导致了如此低的平均裂纹速率.

1.2 超高周疲劳裂纹萌生特征区形成机理与NCP 模型

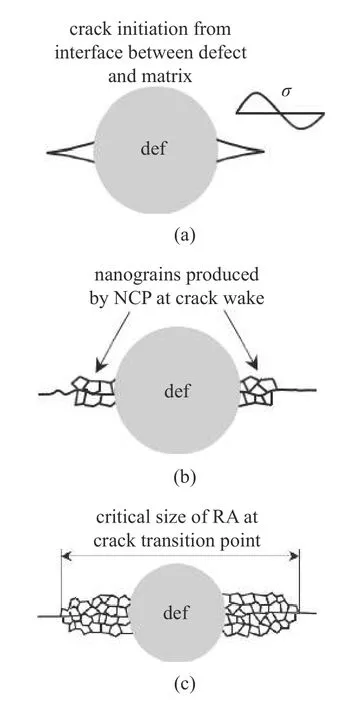

通过对不同加载应力比、不同断裂周次疲劳裂纹萌生区对应位置上下断裂面和剖面微结构深入观察和对比分析,揭示了超高周疲劳裂纹萌生特征区的本质特征是裂纹双面纳米晶层;在此基础上,我们提出了“大数往复挤压 (numerous cyclic pressing,NCP)”模型来解释该特征区的形成机理[3].图7 是NCP 模型示意图:在循环载荷作用下,作为裂纹源的缺陷周边局域塑性变形累积导致裂纹萌生 (图7(a));萌生裂纹面受到循环载荷导致的往复挤压,引发局部剧烈塑性变形,使得萌生裂纹表层的微结构发生碎化直至原有的粗晶细化为纳米晶 (图7(b));经过百万、千万周次的载荷循环,裂纹面两侧形成一层纳米晶层并具有粗糙断裂面特征;当达到裂纹萌生与稳定扩展的转捩点,NCP 过程终止,FGA 达到其临界尺度 (图7(c)).

图7 大数往复挤压模型示意图Fig.7 Schematic of NCP model

对于内部缺陷萌生裂纹的应力强度因子KI的表达式为[20]

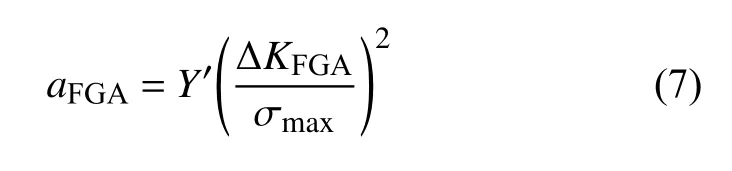

式中,σ0是拉伸应力,是缺陷在垂直于拉应力平面的投影面积.由式(6)可以写出

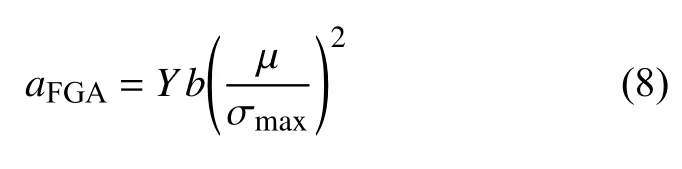

式中,aFGA是FGA等效尺度, ΔKFGA是FGA 对应的应力强度因子幅值, Y′=4/π.联立式(3), 可以得到

式中,μ是材料剪切模量,b是材料柏氏矢量模,σmax是循环加载的最大应力,Y=6πY′=24.式 (8) 表明,对于给定的材料,FGA 尺度与材料的柏氏矢量和剪切模量相关,并与循环载荷最大应力的平方成反比.

NCP 模型表明形成FGA 纳米晶层需要两个基本条件:(1) 萌生的裂纹面之间存在压应力以导致裂纹面之间的接触挤压作用;(2) 足够数量的载荷循环周次以使得裂纹面之间有充分多次数的接触挤压过程.此外,超高周疲劳裂纹萌生过程及其特征区的形成与裂纹闭合作用和残余应力释放相联系,并且可能存在裂纹面微区相变引起的体积膨胀的叠加作用.在NCP 过程,由于压应力的作用,裂纹面之间发生局部剪切变形,即导致了局部塑性变形从而引起裂纹面表层的微结构细化.

在提出NCP 模型的过程中[3],我们采用不同应力比 (R=-1,-0.5,0.1,0.3)、不同疲劳断裂周次 (105~108)、同一试样断裂面上下位置完全对应的两侧断裂面观测等研究方案,从不同角度确认了NCP 机理与模型符合超高周疲劳裂纹萌生特征区物理过程的客观属性.随后,我们又通过一系列案例,证实了NCP机理与模型的正确性,包括中碳结构钢[21],等轴组织钛合金 (R=-1~0.8)[8,22],双态组织钛合金 (R=-1~0.5)[10,23],变幅加载[13]等.

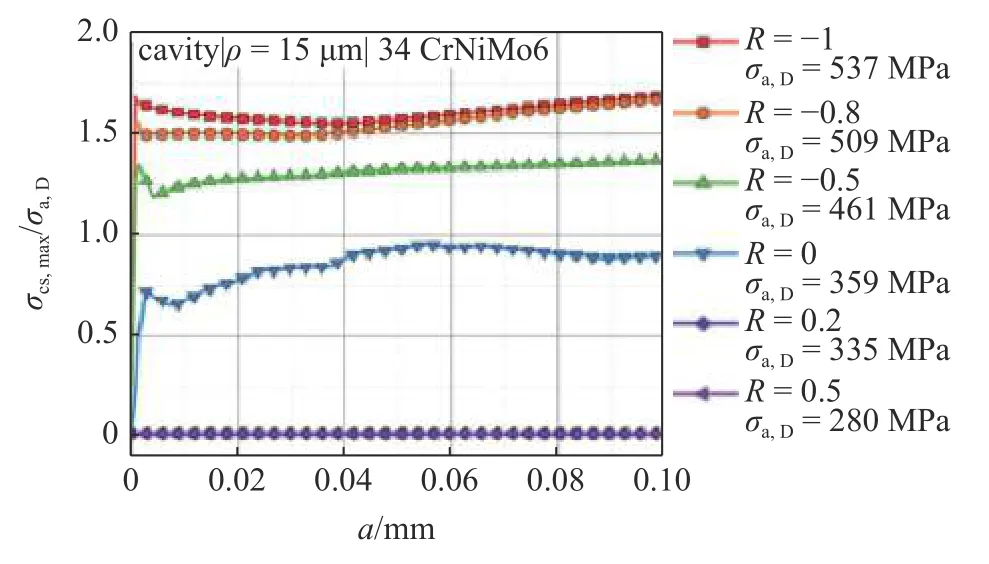

特别是,德国T.Beck 和M.Sander 两个团队通过实验和计算的针对性研究,论述并证实了NCP机理与模型[24].他们采用一种马氏体不锈钢,恒幅循环加载,应力比R=-1,-0.5,0.1,0.5,和一种高强结构钢,变幅加载,应力比R=-1.结果表明在负应力比条件下,超高周疲劳呈现具有微结构细化和纳米晶层的裂纹萌生特征区;而在R=0.5,不存在FGA 特征;在R=0.1,部分局域存在FGA 特征.他们的计算结果 (图8) 表明,萌生裂纹尖端裂纹面之间的接触应力随应力比的增大而变小:当R=-1 和-0.8,接触应力与疲劳强度之比可达1.5 以上;此比例随应力比增大而变小;当R=0.2 和0.5,此比值为0,即裂纹面之间不存在接触应力.他们的实验结果和数值分析证实了NCP 机理与模型.

图8 裂纹萌生阶段裂纹面最大接触应力分布随裂纹长度和加载应力比的变化[24]Fig.8 Variation of the maximum contact stress between crack surfaces in initiation stage with crack size and stress ratio[24]

2 超高周疲劳裂纹萌生机理与模型的若干问题

关于超高周疲劳裂纹萌生特征区本质属性及其机理和模型,有若干受关切的问题需要进一步明确论述和回答.这些问题是:(1) 微结构细化并演化为纳米晶层的特征区是发生在裂纹形成之前或之后?(2) 特征区的形成与加载应力比的关系? (3) 特征区纳米晶层的厚度、连续性和微结构细化程度? (4) 特征区的形成是否需要真空环境?

2.1 问题1:微结构细化并演化为纳米晶层的特征区是发生在裂纹形成之前或之后

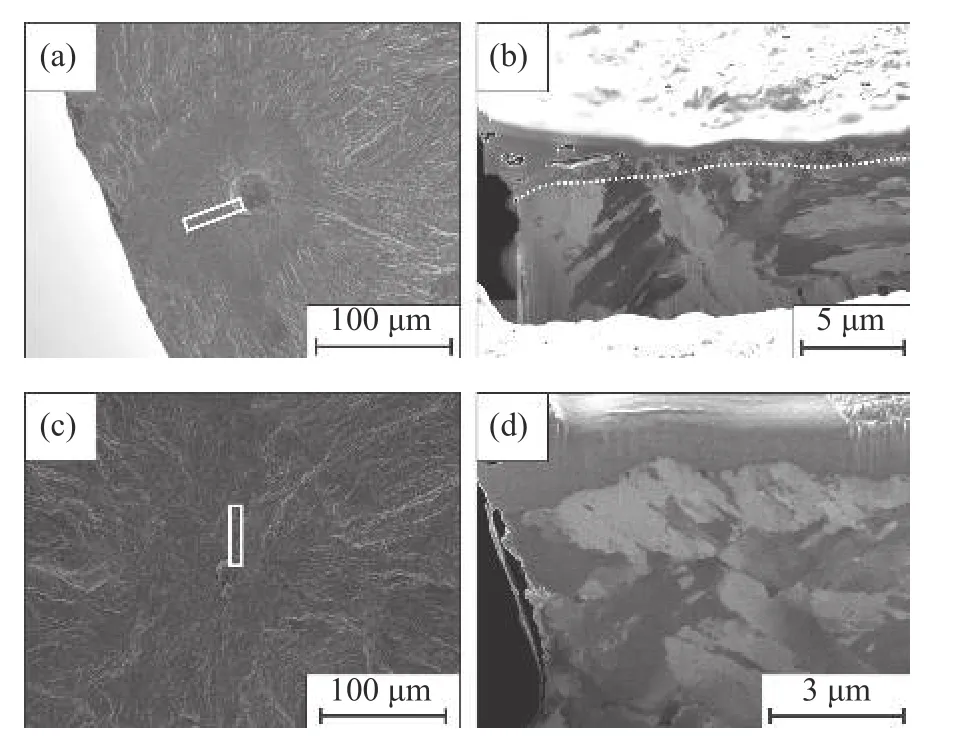

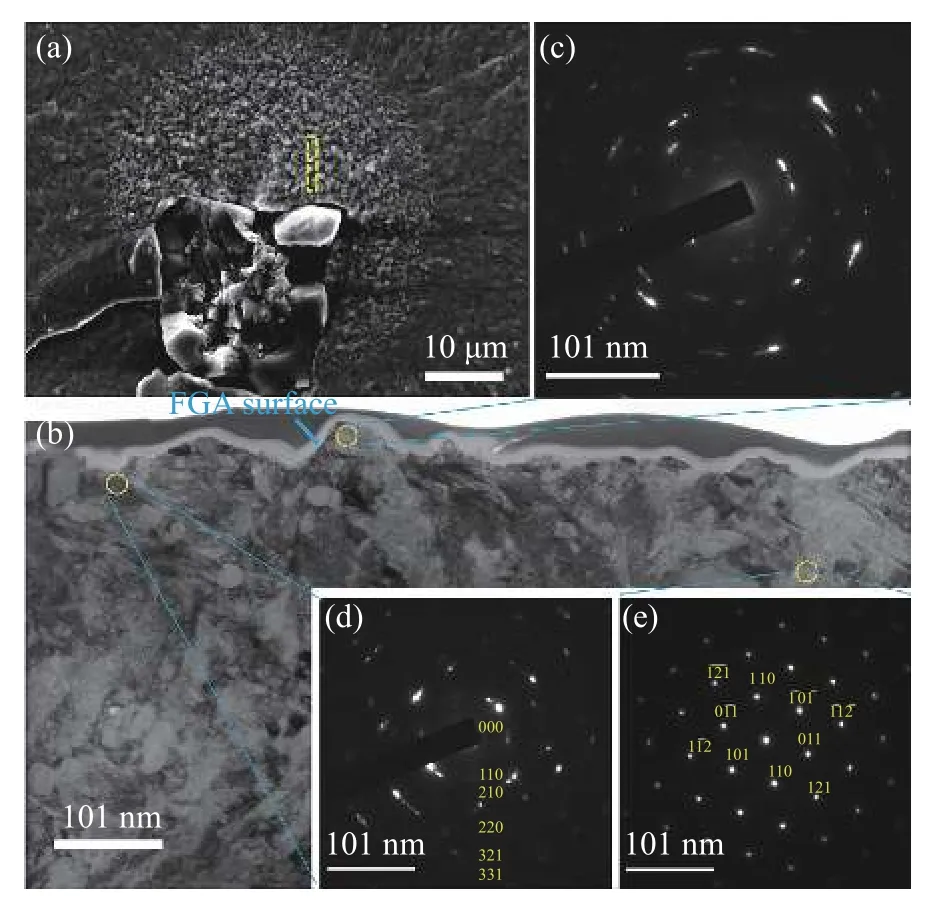

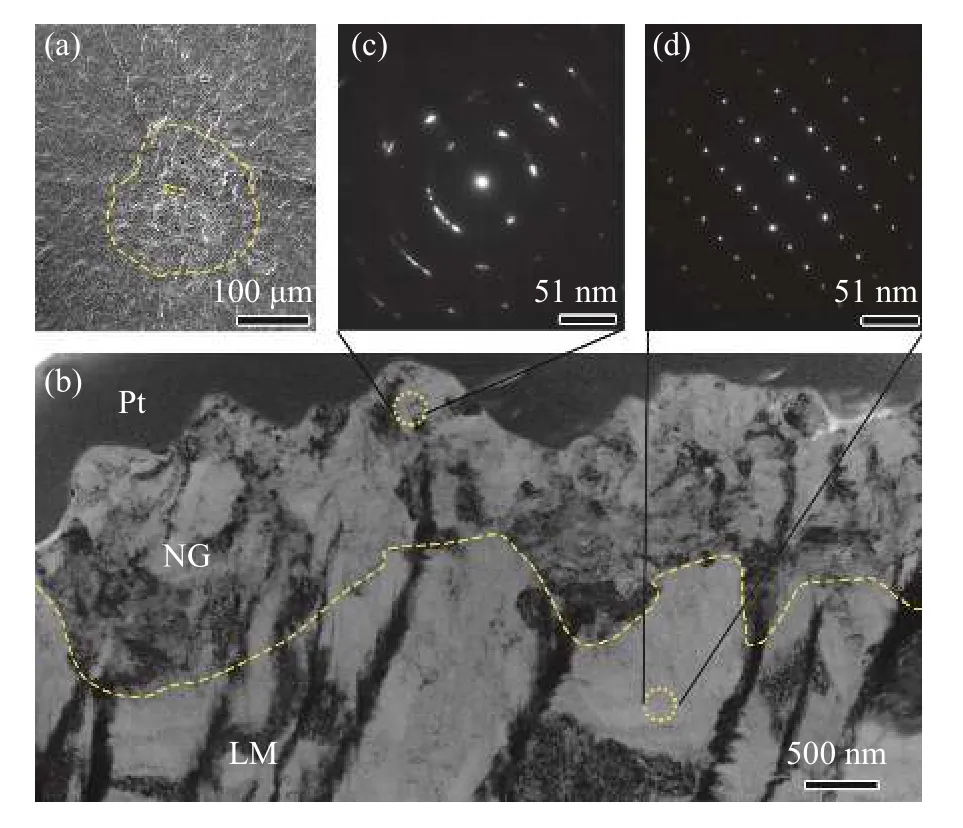

原有的观点和模型 (如文献[25-26]) 认为,超高周疲劳裂纹萌生区粗糙断裂面的微结构细化和纳米晶层是完成于裂纹萌生和初始扩展之前,即在萌生裂纹的缺陷周边,先形成纳米晶微结构,然后再发生裂纹萌生和初始扩展.而NCP 机理与模型的观点认为,超高周疲劳裂纹萌生特征区断裂面相对粗糙的微结构细化和纳米晶层是完成于裂纹萌生和初始扩展之后[3].这可以通过同一材料在不同应力比的超高周疲劳以及不同加载周次的情况来说明.如果微结构细化并演化为纳米晶层的特征区是发生在裂纹形成之前,那么,在不同应力比下都应发生类似的微结构细化和纳米晶化.然而,对于负应力比 (如R=-1)的超高周疲劳,断裂面出现明显的包含纳米晶层的特征区FGA 或RA,而对于正应力比 (如R=0.5) 的超高周疲劳,断裂面不出现微结构细化的FGA 或RA 特征.对此,已经在高强钢[3]和钛合金[10]的案例中得到了证实.这里,再以一个新例子来说明.图9是对一种马氏体不锈钢在R=-1 和R=0.5 的观测结果[24],表明在R=-1 情况,裂纹萌生区有FGA 特征且为微结构细化层 (图9(a)和图9(b));而在R=0.5 情况,裂纹萌生区不出现FGA 特征且剖面的微结构未细化 (图9(c)和图9(d)).这再次证实了微结构细化并演化为纳米晶层的特征区是发生在裂纹形成之后.另一方面,有若干结果 (如文献[3,24]) 表明,在高周疲劳范畴,特别是105周次量级,裂纹萌生区不存在FGA 特征.这说明仅靠裂尖的塑性变形不足以导致形成微结构细化的纳米晶层.需要说明:裂尖塑性变形有可能使裂尖塑性区局部材料发生塑性变形并引起一定程度的微结构细化,为后续由于裂纹面相互作用形成纳米晶层提供先期的材料状态,但仅靠裂尖塑性区的过程不足以形成纳米晶层.

图9 一种马氏体不锈钢超高周疲劳裂纹萌生区[24]:(a) σa=530 MPa,Nf=2.68 × 107,R=-1,(b) 图(a)小方条位置的特征区剖面微结构细化的纳米晶层,(c) σa=264 MPa,Nf=5.42 × 108,R=0.5,(d) 图(c)小方条位置的裂纹萌生区剖面微结构未细化Fig.9 VHCF crack initiation region of a martensitic stainless steel[24]:(a) σa=530 MPa,Nf=2.68 × 107,R=-1,(b) profile section of rectangular bar in (a) showing characteristic region of nanograin layer,(c) σa=264 MPa,Nf=5.42 × 108,R=0.5,(d) profile section of rectangular bar in (c) showing no evidence of microstructure refinement in crack initiation region

2.2 问题2:特征区的形成与加载应力比的关系

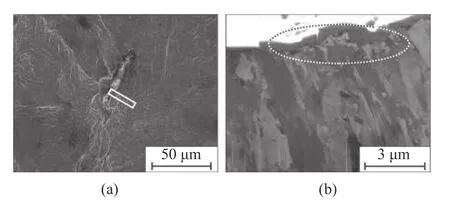

NCP 机理与模型的观点认为,对于负应力比情况的超高周疲劳,如R=-1 或-0.5,裂纹萌生区断裂面形成微结构细化的特征区具有高可能性;对于正应力比情况的超高周疲劳,如R=0.3 或0.5,裂纹萌生区断裂面形成微结构细化的特征区具有低可能性.进一步考察应力比在0 附近情况的超高周疲劳,如R=-0.1 或0 或0.1,总的来说,当应力比在0 附近,裂纹萌生区断裂面微结构细化的特征区有可能在局部位置出现,也可能不存在,这里用3 个实例来阐释.图10 是第1 个例子,当R=0.1,超高周疲劳裂纹萌生区存在局部的微结构细化层[24].图11 是第2 个例子,显示新近关于增材钛合金的结果,表明当R=0.1,超高周疲劳裂纹萌生区存在局部的纳米晶层[27].图12 和图13 是第3 个例子,显示关于钛合金的结果[22],表明当R=0,超高周疲劳裂纹萌生特征区即RA 区的微结构并未被细化为纳米晶层.总之,当应力比在0 附近,有可能出现具有微结构细化的FGA或RA,也有可能不出现这种特征.

图10 (a) 一种马氏体不锈钢超高周疲劳 (σa=388 MPa,Nf=1.92 ×109,R=0.1) 裂纹萌生区断面形貌[24],(b) 图(a)小方条剖面的局部位置呈现微结构细化的纳米晶层Fig.10 (a) VHCF crack initiation region of a martensitic stainless steel(σa=388 MPa,Nf=1.92 × 109,R=0.1)[24] and (b) profile section of rectangular bar in (a) showing nanograin layer in localized domain

图11 (a) 一种增材钛合金超高周疲劳裂纹萌生区断裂面特征[27],(b) 图(a)小方条剖面的局部位置呈现微结构细化的纳米晶层Fig.11 (a) Fracture surface morphology of VHCF crack initiation region for an additively made titanium alloy[27] and (b) profile section of rectangular bar in (a) showing nanograin layer in localized domain

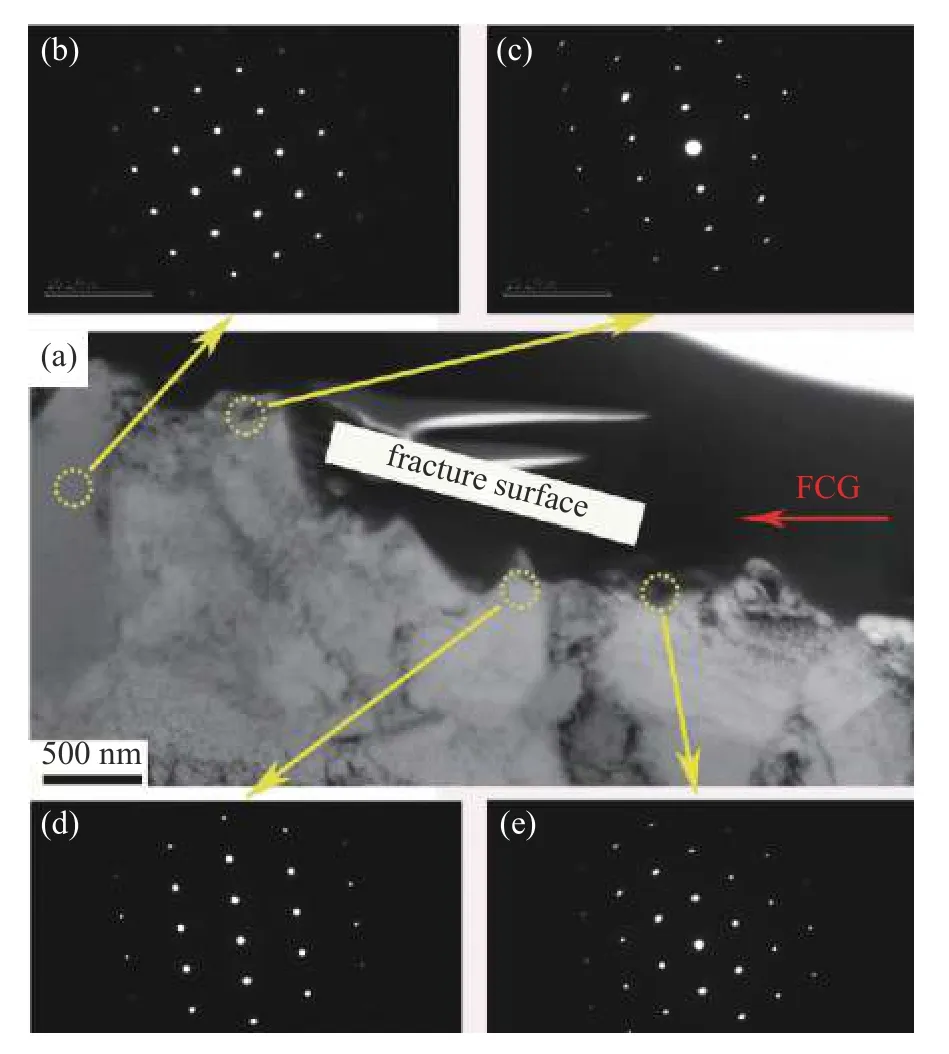

图12 一种钛合金在R=0 超高周疲劳裂纹萌生区断裂面形貌(σa=207 MPa,Nf=8.633 × 108)[22]Fig.12 Fracture surface morphology of VHCF crack initiation region at R=0 for a titanium alloy (σa=207 MPa,Nf=8.633 × 108)[22]

图13 (a) 图12 中B1 处截取透射电镜样品显示的剖面特征,(b-e) 选区电子衍射斑图为孤立衍射点,表明微结构未细化[22],电子衍射直径200 nmFig.13 (a) TEM image of profile sample from location B1 shown in Fig.12 and (b-e) isolated spots of selective electron area diffraction(SAD) indicating no evidence of microstructure refinement[22],SAD diameter 200 nm

应力比在0 附近的超高周疲劳裂纹萌生特征区的形态同理可得到NCP 原理的解释.即当应力比在0 附近,外加循环压应力导致的裂纹面相互作用不明显,若有其他扰动因素,如裂纹闭合作用、微结构相变引起的体积膨胀等,有可能造成在裂纹萌生区局部位置出现裂纹面的相互接触和挤压,从而导致局部位置的微结构细化并形成局域纳米晶层.

2.3 问题3:特征区纳米晶层的厚度、连续性和微结构细化程度

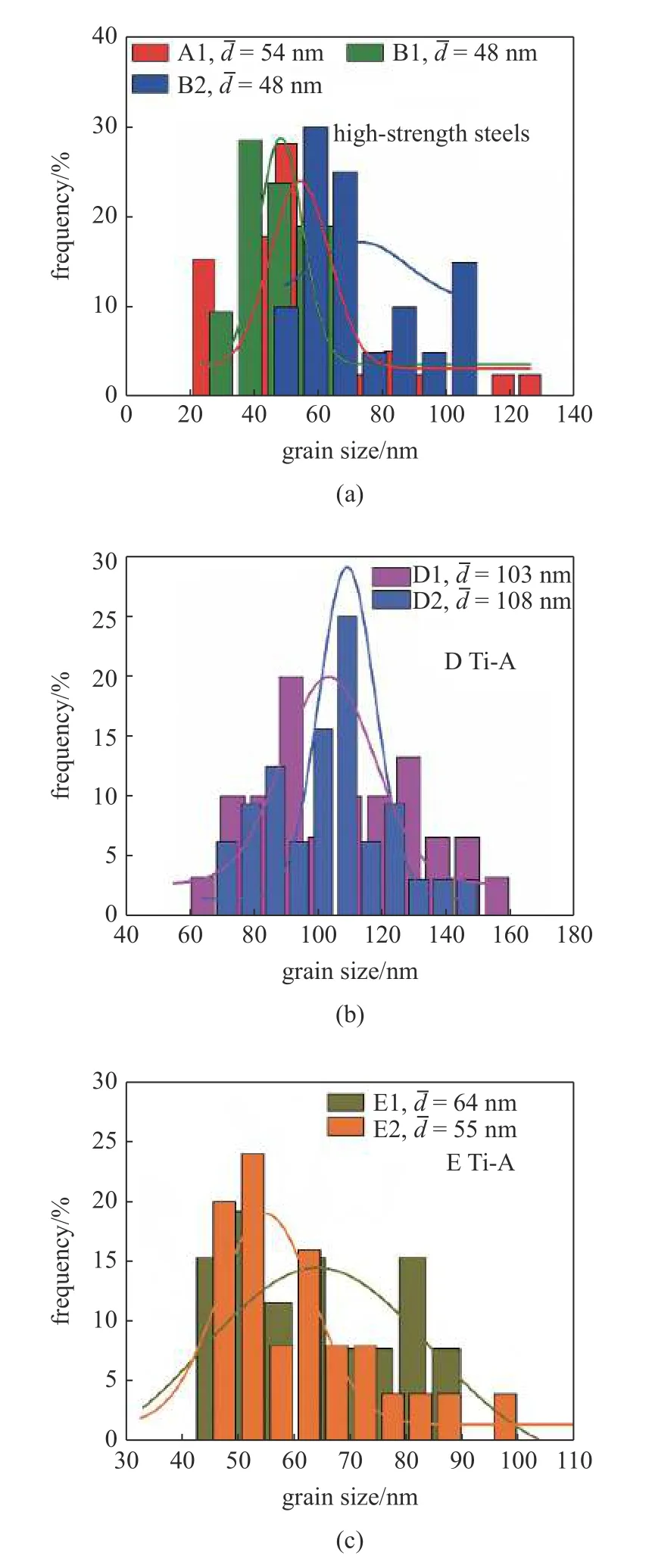

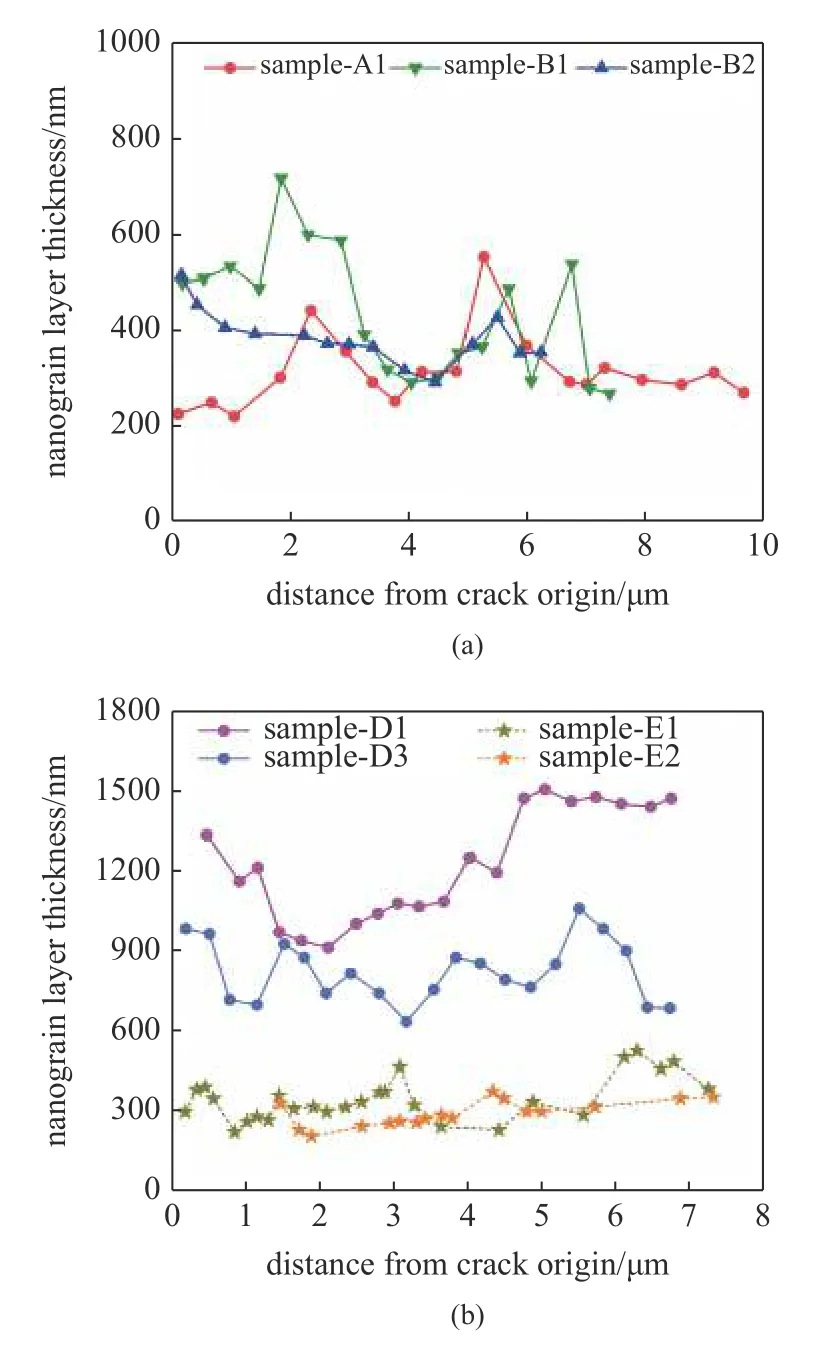

超高周疲劳裂纹萌生特征区微结构细化的表层可以是连续,也可以不连续,且不同局部的厚度可以不一样,这与材料类型不同和循环加载程度不同使得裂纹面相互作用程度各异有关.文献[28]对两种高强钢和两种钛合金超高周疲劳裂纹萌生特征区微结构细化程度和纳米晶尺度及分布开展了系统研究,结果如图14~图16 所示.

图14(a) 是高强钢超高周疲劳裂纹萌生特征区的纳米晶尺度结果[28],图中A1 和B1 是R=-1 加载情况,B2 是R=-0.5 加载情况,前者的平均晶粒尺度为51 nm,后者为73 nm.这与此前对R=-1 测得平均晶粒尺度48 nm 的结果[3]基本一致.注意到R=-1 加载情况比R=-0.5 加载情况微结构细化的程度更显著,平均晶粒尺度更小.这可以得到NCP 机理的解释,因为R=-1 加载情况比R=-0.5 加载情况导致的裂纹面相互接触和挤压更显著.

图14(b) 是双态组织钛合金的结果[28],平均晶粒尺度为105.5 nm.图14(c) 是等轴组织钛合金的结果[28],平均晶粒尺度为59.5 nm.显示出等轴组织钛合金相对于双态组织钛合金在超高周疲劳裂纹萌生过程微结构细化程度更显著,平均晶粒尺度更小.

图14 超高周疲劳裂纹萌生特征区纳米晶层晶粒尺度分布[28]:(a) 高强钢A1 (R=-1,σa=775 MPa,Nf=2.40 × 107),B1 (R=-1,σa=989 MPa,Nf=1.11 × 108),B2 (R=-0.5,σa=633 MPa,Nf=4.81 × 108),(b) 双态组织钛合金D1 (R=-1,σa=550 MPa,Nf=4.52 × 107),D2 (R=-1,σa=450 MPa,Nf=1.79 × 109),(c) 等轴组织钛合金E1 (R=-1,σa=444 MPa,Nf=1.06 × 108),E2 (R=-1,σa=434 MPa,Nf=4.51 × 108)Fig.14 Grain size distribution of nanograin layer in crack initiation characteristic region of VHCF[28],(a) high-strength steels,A1 (R=-1,σa=775 MPa,Nf=2.40 × 107),B1 (R=-1,σa=989 MPa,Nf=1.11 ×108),B2 (R=-0.5,σa=633 MPa,Nf=4.81 × 108),(b) titanium alloys with duplex microstructure,D1 (R=-1,σa=550 MPa,Nf=4.52 × 107),D2 (R=-1,σa=450 MPa,Nf=1.79 × 109),(c) titanium alloys with equiaxed microstructure,E1 (R=-1,σa=444 MPa,Nf=1.06 × 108),E2(R=-1,σa=434 MPa,Nf=4.51 × 108)

图15 显示高强钢和钛合金超高周疲劳裂纹萌生特征区纳米晶层厚度随离开裂纹源的变化[28].对于高强钢 (图15(a)),B1 和B2 样品显示纳米晶层厚度略有变小的趋势,A1 样品显示该厚度先增大然后变小.对于钛合金 (图15(b)),厚度有波动,但没有变小的趋势.当然,图15 的结果是特征区萌生初期的部分,即非常靠近裂纹源的范围.总体上,在这一范围,纳米晶层厚度变化不显著.

图15 超高周疲劳裂纹萌生特征区纳米晶层厚度随离开裂纹源的变化[28]:(a) 高强钢,(b) 钛合金Fig.15 Variations of nanograin layer thickness of VHCF crack initiation characteristic region with the distance away from crack origin [28]:(a) high-strength steels and (b) titanium alloys

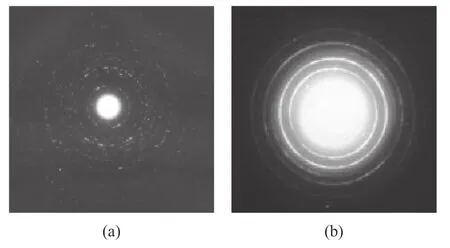

借助选区电子衍射斑图的属性进一步分析纳米晶尺度的变化.对于如图16 的衍射斑图[29],如果晶粒足够小、足够多,衍射斑图将是连续环 (图16(b)).一般地,对于晶粒相对小、数量相对多的情况,衍射环趋于连续;反之,晶粒相对大,数量相对少的情况,衍射环趋于断续 (图16(a));极端情况是检测区域只有一个晶粒,衍射斑图为规则的孤立分布的斑点,如图13 的例子.由此定义无量纲晶粒尺度d*来描述超高周疲劳裂纹萌生特征区晶粒尺度的大小和分布[28]

图16 (a) SAD 断续衍射环,(b) SAD 连续衍射环,表明(a)对应的微结构晶粒尺度大于(b)对应的微结构晶粒尺度[29]Fig.16 (a) Discrete diffraction rings of SAD and (b) continuous diffraction rings of SAD,indicating grain size related with (a) larger than that related with (b)[29]

这里,l是不连续衍射环的总长度,l0是连续衍射环的周长.可见,d*数值越大,对应的晶粒尺度越小.

图17 是由d*数值表示的高强钢和钛合金超高周疲劳裂纹萌生特征区晶粒尺度的大小和分布[28].图17(a) 显示高强钢在靠近裂纹起源处的晶粒细化程度最显著,晶粒尺度最小;随离开裂纹源,晶粒尺度逐渐增大.图17(b) 显示钛合金微结构细化的程度随离开裂纹面而逐渐弱化.很有意思的是,在裂纹萌生区范围内,钛合金随离开裂纹源,晶粒细化的程度基本无变化,如图17(c) 所示.

图17 无量纲晶粒尺度 d* 描述超高周疲劳裂纹萌生特征区的晶粒尺度变化[28]:(a) 高强钢 d* 沿裂纹发展路径的变化,(b) 钛合金 d* 沿裂纹面深度的变化,(c) 钛合金 d* 沿裂纹发展路径的变化Fig.17 Distribution of normalized quantity d* describing the variation of grain size in VHCF crack initiation characteristic region[28]:(a) d*versus crack growth path for high-strength steels,(b) d* versus crack depth for titanium alloys and (c) d* versus crack growth path for titanium alloys

总体上,上述关于高强钢和钛合金超高周疲劳裂纹萌生特征区纳米晶层厚度和晶粒尺度随离开裂纹源和离开裂纹面的变化趋势可以得到NCP 机理与模型的合理解释.

2.4 问题4:特征区的形成是否需要真空环境

原有的观点[15,30]认为,对于超高周疲劳,内部裂纹萌生处断裂面相对粗糙的FGA 或RA 是在材料 (试样)内部真空环境下形成的;或者说,真空环境是形成FGA 或RA 的必要因素.而新近的结果[22]揭示,真空环境不是形成断裂面相对粗糙的特征区的必要条件,非真空环境也可以形成断裂面相对粗糙的特征区.

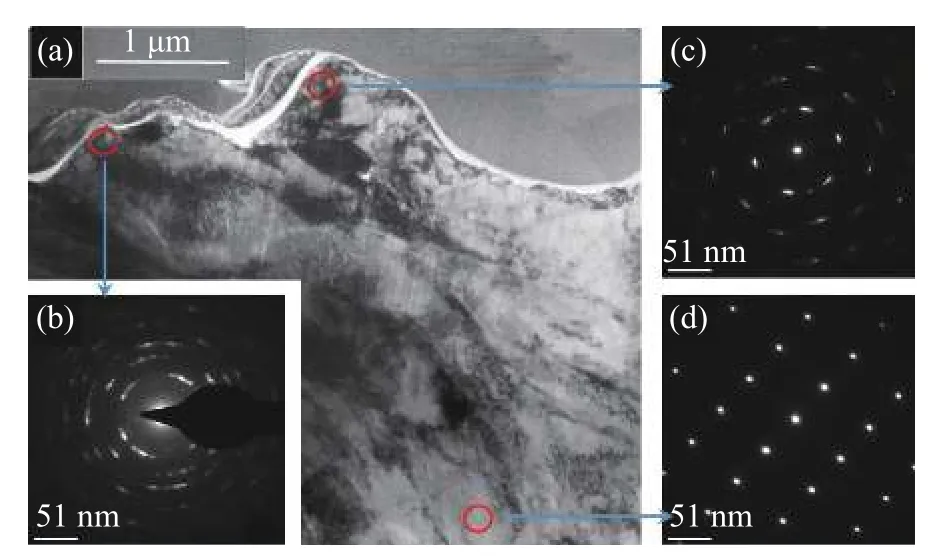

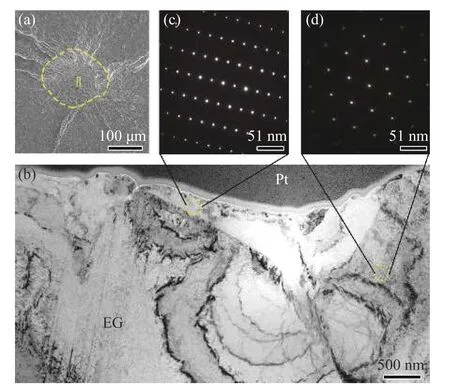

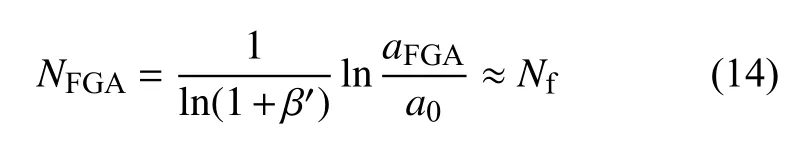

图18 是一种钛合金在R=-1 的超高周疲劳裂纹萌生区断裂面形态,显示裂纹萌生于表面,然后向亚表面发展,形成了近似为半圆的裂纹萌生区形态[22].该萌生区具有表面粗糙的RA 特征,即RA1 和RA2.采用聚焦离子束 (FIB) 方法,对图18 中RA1 的A1 位置截取透射电镜 (TEM) 样品,观察结果 (图19)表明裂纹面表层为微结构细化的纳米晶层[22].

在若干试样中观察到这一现象,即表面起源的裂纹萌生区具有FGA 或RA 特征,在负应力比情况下是微结构细化的纳米晶层.图18 包括图19 是其中一个例子.这一结果表明,真空环境可以形成断裂面相对粗糙的特征区,非真空环境也可以形成如此特征区,即FGA 或RA.也就是说,超高周疲劳裂纹萌生特征区的形成过程不依赖于材料 (试样) 所处的环境.正如NCP 机理与模型的两个基本条件所强调的:超高周疲劳裂纹萌生特征区的形成过程取决于裂纹面之间足够的相互作用而与环境无关.

图18 一种钛合金超高周疲劳裂纹萌生区断裂面形貌 (R=-1,σa=444 MPa,Nf=1.508 × 108),图中小方条为剖面样品截取位置[22]Fig.18 Fracture surface morphology of VHCF crack initiation region for a titanium alloy (R=-1,σa=444 MPa,Nf=1.508 × 108),rectangular bar being location for profile sampling[22]

图19 (a) 图18 中A1 位置剖面样品的透射电镜图像,(b-e) 选区电子衍射斑图显示RA 区表层为纳米晶,(f,g) SAD 斑图显示离开断裂面为粗晶微结构[22],SAD 直径170 nmFig.19 (a) TEM image of sample A1 shown in Fig.18 (R=-1,σa=444 MPa,Nf=1.508 × 108),(b-e) SAD pattern showing nanograins in fracture surface layer and (f,g) SAD pattern showing coarse grain microstructure away from fracture surface[22],SAD diameter 170 nm

3 不同高强合金和不同加载方式的特征区形态

在揭示超高周疲劳裂纹萌生特征区FGA 的裂纹双面是纳米晶层并提出NCP 模型的过程,所针对的材料对象是高碳高强钢,且循环载荷为常幅[3].而后,在马氏体不锈钢[24,31]、奥氏体-铁素体不锈钢[31]、中碳结构钢[21,24]、钛合金[8,10,22-23]、增材制造钛合金[27,32]以及在变幅循环加载[13,24]等情况,都观察到负应力比情况下裂纹萌生特征区FGA 或RA 是纳米晶层,表明裂纹萌生特征区的基本形态和NCP 机理与模型具有普适性.以下简述这方面的新结果.

3.1 结构钢和变幅加载的情况

图20 是一种中碳结构钢超高周疲劳裂纹萌生特征区扫描电镜图像[21],显示108周次 (图20(b))比107周次 (图20(a)) 具有更大、更显著的FGA 区域.这可以由NCP 机理与模型得到解释,即更多周次的裂纹面之间的挤压作用导致更为显著的FGA区域.图21 是图20(b) 裂纹萌生区小方条位置截取的FIB 样品的TEM 图像及其SAD 斑图[21],显示裂纹面表层为纳米晶层,远离裂纹面为原始粗晶,表明中碳结构钢具有断裂面粗糙形貌的超高周疲劳裂纹萌生特征区且为纳米晶层.

图20 一种结构钢 R=-1 超高周疲劳裂纹萌生特征区SEM 图像[21]:(a) σmax=900 MPa,Nf=2.1 × 107,(b) σmax=825 MPa,Nf=1.6 × 108Fig.20 SEM image of VHCF crack initiation characteristic region at R=-1 for a structural steel[21]:(a) σmax=900 MPa,Nf=2.1 × 107 and(b) σmax=825 MPa,Nf=1.6 × 108

图21 图20(b) 中裂纹萌生区小方条位置截取样品的TEM 图像及SAD 斑图[21],SAD 直径200 nmFig.21 TEM image of the sample at the location of rectangular bar shown in Fig 20(b) and related SAD patterns[21],SAD diameter 200 nm

图22(a) 是一种高碳高强钢变幅循环加载超高周疲劳裂纹萌生特征区的SEM 图像,清晰显示典型的FGA 形貌.对萌生区截取的FIB 样品的TEM 图像 (图22(b))及其SAD 斑图 (图22(c)~图22(e)) 显示FGA 是纳米晶层[13].表明变幅循环加载超高周疲劳裂纹萌生特征区同样为纳米晶层.也就是说,超高周疲劳裂纹萌生特征区的存在与常幅循环加载或变幅循环加载无关.

图22 (a) 一种高强钢变幅循环加载超高周疲劳 (R=-1,σHM=950 MPa,σLM=750 MPa,Nf=1.6 × 107,nH=1 × 104,nL=5 × 105) 裂纹萌生区SEM 图像,(b) 图(a)小方条位置截取样品的TEM 图像,(c,d) 紧靠裂纹面位置SAD 断续环意指纳米晶,(e) 离开裂纹面位置SAD 孤立斑点意指微结构未细化[13],SAD 直径280 nmFig.22 (a) SEM image of VHCF crack initiation characteristic region for a high-strength steel under variable amplitude loading (R=-1,σHM=950 MPa,σLM=750 MPa,Nf=1.6 × 107,nH=1 × 104,nL=5 ×105),(b) TEM image of the sample from the location of dashed rectangle in (a),(c,d) discontinuous diffraction rings of SAD at the location just underneath fracture surface indicating nanograins and (e) SAD pattern of isolated spots away from fracture surface indicating no evidence of microstructure refinement[13],SAD diameter 280 nm

3.2 钛合金超高周疲劳裂纹萌生特征区

这里所说的是指常规铸造的钛合金,其微结构和内部缺陷的特点与高强钢迥异.高强钢的特点之一是含有不同类型的非金属夹杂物,这些夹杂物往往成为超高周疲劳裂纹内部萌生的起源点.对于钛合金 (如Ti-6Al-4V),其微结构包含hcp 晶体结构的α相和bcc 晶体结构的β相;这两种相的比例和形状决定了钛合金的微结构类型.更重要的是,钛合金基本不含非金属夹杂物和孔洞缺陷;其α相的脆性倾向明显,超高周疲劳裂纹往往以α相解理并呈现facet (小平面) 的方式起源.

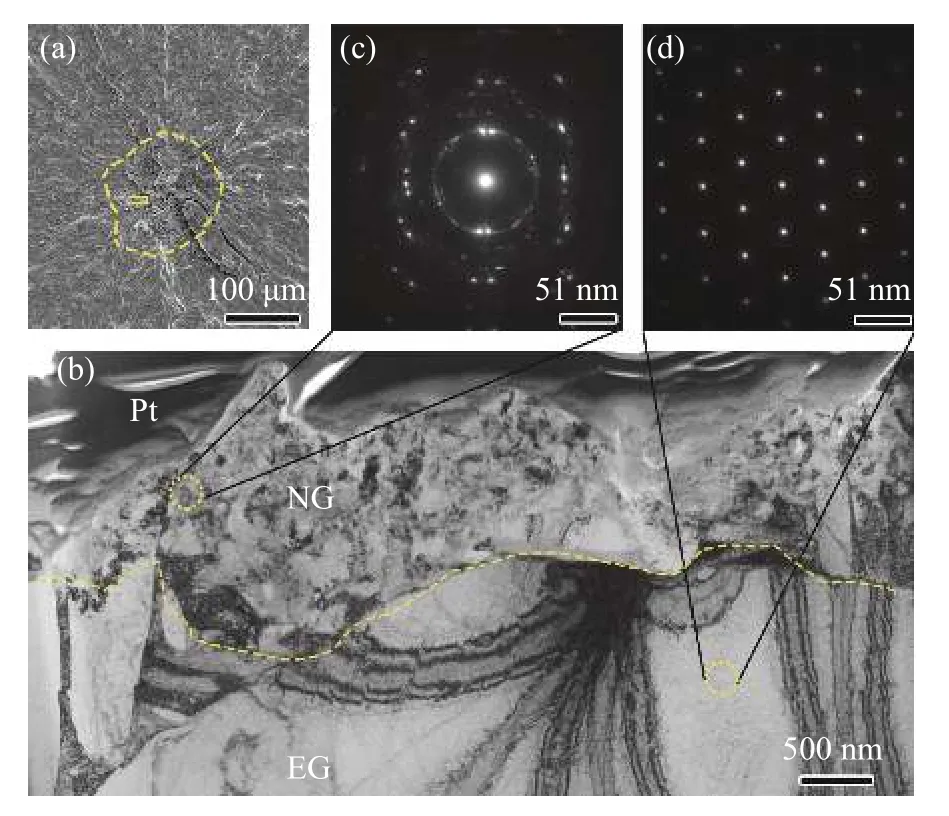

图23 和图24 是一种钛合金R=-1 超高周疲劳裂纹萌生特征区的观测图像[10],其中,RA 特征明显,微结构形貌和SAD 斑图表明该断裂面表层为纳米晶层.值得注意的是,图23 截取位置局域正好是等轴α相微结构,图24 截取位置局域正好是α相和β相的片层微结构,二者RA 区微结构均为纳米晶层,表明不同微结构都可形成具有纳米晶层的裂纹萌生特征区,这一过程与材料初始微结构无关.

图23 一种钛合金超高周疲劳 (R=-1,σa=550 MPa,Nf=4.52 × 107)裂纹萌生特征区图像[10],断裂面表层原始组织为等轴α 相,SAD 直径250 nmFig.23 Morphology of VHCF crack initiation characteristic region of a titanium alloy (R=-1,σa=550 MPa,Nf=4.52 × 107)[10],original microstructure of equiaxed α phase at fracture surface layer,SAD diameter 250 nm

图24 一种钛合金超高周疲劳 (R=-1,σa=450 MPa,Nf=1.79 × 109)裂纹萌生特征区图像[10],断裂面表层原始组织为片层形态,SAD 直径250 nmFig.24 Morphology of VHCF crack initiation characteristic region of a titanium alloy (R=-1,σa=450 MPa,Nf=1.79 × 109)[10],original lamellar microstructure at fracture surface layer,SAD diameter 250 nm

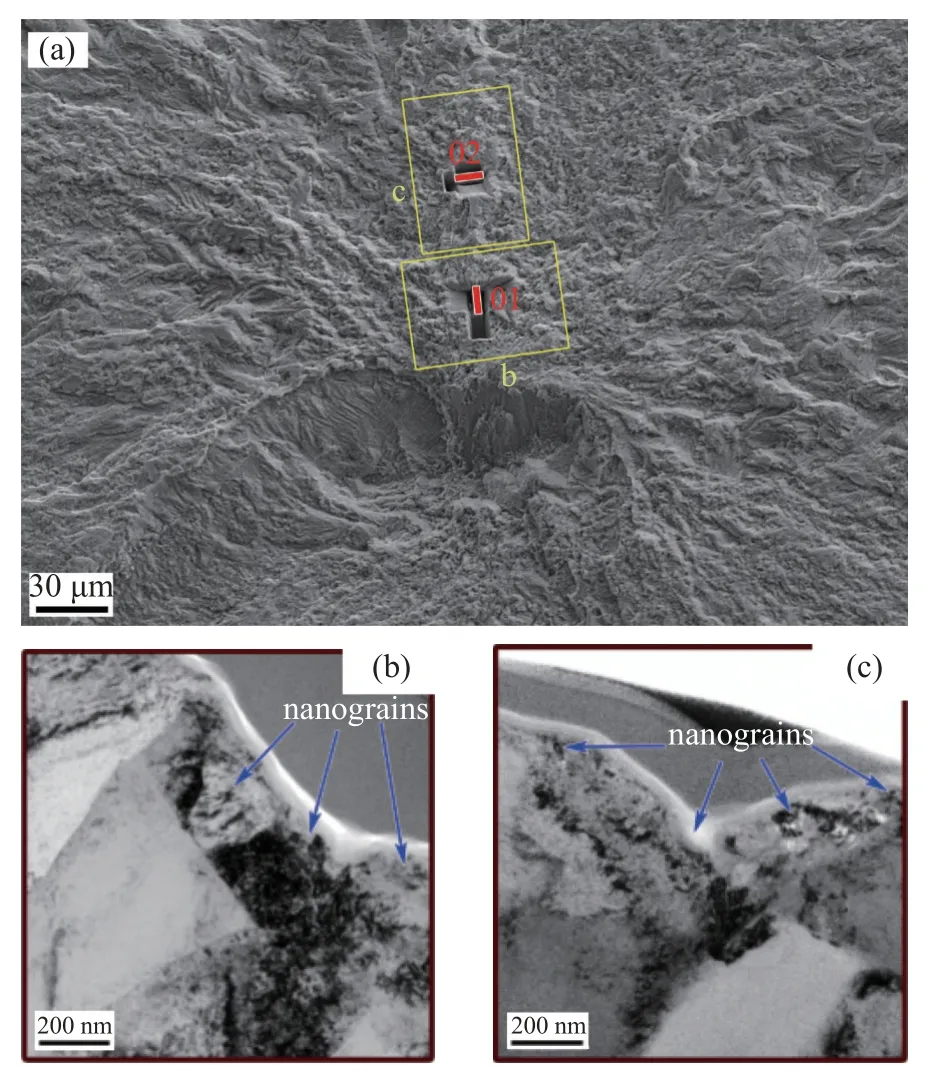

图25 是双态组织钛合金R=-1 超高周疲劳的另一例子[23],在裂纹萌生区局域截取的FIB 样品的TEM 图像 (图25(b)和图25(c)) 显示裂纹萌生特征区为微结构细化的纳米晶层.

图25 一种双态组织钛合金超高周疲劳 (R=-1,σa=400 MPa,Nf=2.84 × 108) 裂纹萌生特征区形貌[23]:(a)裂纹萌生区断裂面SEM 图像,(b) 图(a)中01 位置截取FIB 样品的TEM 图像,(c) 图(a)中02 位置截取FIB 样品的TEM 图像Fig.25 Morphology of VHCF crack initiation characteristic region of a bimodal titanium alloy (R=-1,σa=400 MPa,Nf=2.84 × 108)[23]:(a)SEM image of facture surface of crack initiation region,(b) TEM image of FIB sample at 01 location in (a) and (c) TEM image of FIB sample at 02 location in (a)

图26 是一种钛合金R=0.5 超高周疲劳裂纹萌生特征区图像[10].尽管是正应力比加载,裂纹萌生区断面仍呈现RA 特征 (图26(a)).但剖面TEM 图像(图26(b)) 显示裂纹面表层的微结构无细化迹象;对应的SAD 斑图 (图26(c)和图26(d)) 为规则的孤立斑点,表明断裂面表层的微结构确实未发生细化,仍为原始的粗晶形态.

图26 一种钛合金超高周疲劳 (R=0.5,σa=240 MPa,Nf=4.30 ×107) 裂纹萌生特征区图像[10]:(a) 裂纹萌生区断裂面SEM 图像,虚线环为RA 区,(b) 图(a)中小方条位置FIB 样品的剖面TEM 图像,(c,d) SAD 斑图,SAD 直径250 nmFig.26 Morphology of VHCF crack initiation characteristic region of a titanium alloy (R=0.5,σa=240 MPa,Nf=4.30 × 107)[10]:(a) SEM image of fracture surface of crack initiation region,dashed loop being RA region,(b) TEM image of FIB sample from the location of the rectangle in (a) and (c,d) SAD pattern,SAD diameter 250 nm

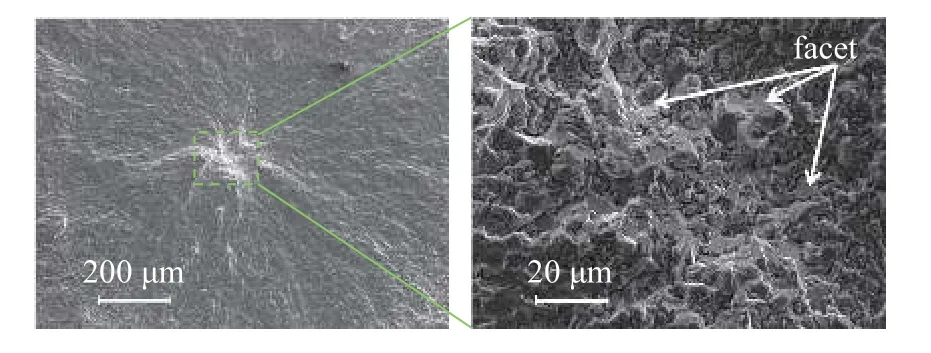

图27 是一种钛合金R=0.1 超高周疲劳裂纹萌生特征区SEM 图像[33],裂纹萌生区同样具有RA 特征 (图27(a)).高倍观察 (图27(b)) 显示该裂纹萌生特征区由α相解理汇合而成,并呈现facet (小平面)形貌,断面表层的微结构无细化迹象.

图27 一种钛合金超高周疲劳 (R=0.1,σa=350 MPa,Nf=2.03 ×107) 裂纹萌生特征区图像[33]Fig.27 Morphology of VHCF crack initiation characteristic region of a titanium alloy (R=0.1,σa=350 MPa,Nf=2.03 × 107)[33]

显然,钛合金超高周疲劳裂纹萌生特征区形貌非常典型,无论是负应力比 (图23~图25) 或正应力比 (图26 和图27),裂纹在材料 (试样) 内部或亚表面起源,均呈现RA 特征.如此形貌与高强钢的情形不同:高强钢在正应力比情况,超高周疲劳裂纹内部萌生往往未见FGA 特征.这与高强钢超高周疲劳内部裂纹起源于夹杂物,而钛合金内部裂纹起源于基体α相有关.对于负应力比情况,钛合金超高周疲劳裂纹萌生特征区RA 为纳米晶层;对于正应力比情况,仍可见超高周疲劳裂纹萌生特征区RA,但其微结构未细化.同样,钛合金超高周疲劳裂纹萌生特征区RA 具有特征参量ΔKRA,其在不同应力比情况下的特征区行为更为显著.对此,NCP 机理与模型可以很好解释钛合金超高周疲劳裂纹萌生特征区行为.

3.3 增材钛合金超高周疲劳裂纹萌生特征区

近年,工程实际中越来越多地采用增材方法(即3D 打印方法) 制备合金材料结构与部件以适应多种特殊工况的需求.增材钛合金是一种典型的增材合金材料,已经应用于医疗器械、汽车部件、航空航天等领域.由于增材制造过程的因素,增材合金材料具有3 个基本特点:(1) 繁多的内部和表面缺陷;(2) 相对细化的微结构且不均匀 (各向异性);(3) 显著的残余应力.特别是,增材合金材料所包含的缺陷在超高周疲劳损伤中起到作为裂纹源的作用.

如前所述,高强钢不可避免含有非金属夹杂物,其超高周疲劳内部裂纹萌生往往起源于大颗粒夹杂物,所形成的断裂面呈现粗糙的FGA 形貌 (图28).而对于常规铸造的钛合金,微结构基本不含夹杂物类型的缺陷,其超高周疲劳内部裂纹萌生主要起源于α相解理,断裂面呈现粗糙的RA 形貌 (图29(a)和图29(b)).铸造钛合金和高强钢二者的裂纹萌生特点与形态截然不同.而对于增材钛合金,由于增材制造的特点,其不可避免地含有未熔合缺陷或孔洞缺陷.这些缺陷往往成为超高周疲劳内部裂纹萌生的发源地,使得裂纹萌生区RA 具有缺陷周边细颗粒形貌的粗糙断裂面 (图29(c)和图29(d)).如此形貌与高强钢的FGA 形貌 (图28) 非常相似.这是增材钛合金超高周疲劳裂纹萌生区的一个重要特点.

图28 (a) 高强钢 (GCr15) 试样超高周疲劳 (R=-1,σmax=890 MPa,Nf=2.97 × 108) 断裂面整体形貌,(b) 图(a)中裂纹萌生区局部放大[34]Fig.28 (a) Whole morphology of VHCF fracture surface of a highstrength steel (GCr15) specimen (R=-1,σmax=890 MPa,Nf=2.97 ×108) and (b) enlargement of crack initiation region in (a)[34]

图29 (a) 常规铸造钛合金试样超高周疲劳 (σa=400 MPa,Nf=2.84 × 108,R=-1) 断裂面整体形貌[23],(b) 图(a)中裂纹萌生区局部放大,(c) 增材钛合金试样超高周疲劳 (R=-1,σa=233 MPa,Nf=6.59 × 108) 断裂面形貌[32],(d) 图(c)中裂纹萌生区局部放大Fig.29 Whole morphology of VHCF fracture surface of a conventionally made titanium alloy specimen (σa=400 MPa,Nf=2.84 ×108,R=-1)[23],(b) enlargement of crack initiation region in (a),(c)whole morphology of VHCF fracture surface of an additively made titanium alloy specimen (R=-1,σa=233 MPa,Nf=6.59 × 108)[32] and(d) enlargement of crack initiation region in (c)

通过FIB 方法截取裂纹萌生特征区的剖面样品,即图29(d) 的P2 位置,用TEM 及其SAD 深入观测增材钛合金超高周疲劳裂纹萌生特征区的微结构;此外,在特征区RA 之外的P3 位置截取剖面样品,进行对比观测.图30(a) 是P2 样品的TEM 图像,显示具有厚度为500 nm 至1400 nm 的微结构细化层,相应的SAD 斑图 (图30(g)和图30(h)) 为断续衍射环,表明该微结构为纳米晶层.图30(b) 是P3 的TEM 图像,显示微结构无细化形貌,相应的SAD斑图 (图30(k)和图30(l)) 为孤立衍射斑点,表明该微结构为单晶.也就是说,裂纹萌生特征区RA 是纳米晶层,RA 之外是微结构未细化的原始粗晶.

图30 (a) 图29(d) P2 位置截取样品的TEM 图像,图中g 和h 处的SAD 断续衍射环意指纳米晶层[32];(b) 图29(d) P3 位置截取样品的TEM 图像,图中k 和l 处 SAD 孤立衍射斑点意指微结构未细化[32],SAD 直径200 nmFig.30 (a) TEM image of the sample at P2 location shown in Fig.29(d),SAD patterns of discrete rings at g and h indicating nanograin layer[32] and (b) TEM image of the sample at P3 location shown in Fig.29(d),SAD patterns of isolated spots at k and l indicating no evidence of microstructure refinement[32],SAD diameter 200 nm

同时,对正应力比的情况进行了对比观测.图31 是增材钛合金R=0.5 的超高周疲劳断裂面形态.可见裂纹萌生于试样内部,起源处为一孔洞缺陷,裂纹源周边为部分小刻面和部分微结构断裂面.分别在小刻面位置 (图31(c),P4) 和微结构位置 (图31(c),P5) 截取FIB 样品进行剖面观测.图32(a) 是P4 样品的TEM 图像;图32(b) 是P5 样品的TEM 图像;二者的微结构均无细化迹象.对应的SAD 斑图(图32(g)~图32(h)、图32(k)~图32(l)) 均是孤立衍射斑点,表明该微结构为单晶.

图31 增材钛合金试样R=0.5 超高周疲劳 (σa=90 MPa,Nf=1.26 ×108) 裂纹内部萌生断裂面形貌[32]:(a) 断裂面整体形貌,(b) 裂纹萌生区形貌,(c) 萌生区高倍图像,其中P4 为在小刻面截取FIB 样品位置,P5 为在微结构截取FIB 样品位置Fig.31 Fracture surface morphology of internal crack initiation for an additively made titanium alloy specimen experienced VHCF (R=0.5,σa=90 MPa,Nf=1.26 × 108)[32]:(a) whole fracture surface morphology,(b) crack initiation region morphology and (c) enlargement of crack initiation region,P4 being the facet location for FIB sampling and P5 being the location outside facet for FIB sampling

图32 增材钛合金R=0.5 超高周疲劳 (σa=90 MPa,Nf=1.26 × 108)裂纹萌生区微结构形貌[32]:(a) 图31(c) P4 位置截取样品的TEM 图像,图中g 和h 处的SAD 孤立衍射斑点意指微结构未细化;(b)图31(c) P5 位置截取样品的TEM 图像,图中k 和l 处的SAD 孤立衍射斑点意指微结构未细化,SAD 直径200 nmFig.32 Morphology of VHCF crack initiation region of an additively made titanium alloy for R=0.5 (σa=90 MPa,Nf=1.26 × 108)[32]:(a)TEM image of the sample at P4 location shown in Fig.31(c),SAD patterns of isolated spots at g and h indicating no evidence of microstructure refinement and (b) TEM image of the sample at P5 location shown in Fig.31(c),SAD patterns of isolated spots at k and l indicating no evidence of microstructure refinement,SAD diameter 200 nm

增材钛合金由于含有未熔合缺陷和孔洞缺陷,如此形态与高强钢相似,其超高周疲劳裂纹萌生特征区的细颗粒区特征与高强钢的情形相似,表明缺陷在超高周疲劳裂纹萌生及形成特征区过程的关键作用.同样,对于负应力比情况,RA 是纳米晶层;对于正应力比情况,RA 仍是原始粗晶微结构.NCP 机理与模型可以很好解释增材钛合金超高周疲劳裂纹萌生特征区的这些行为.

4 裂纹萌生特征区概念和NCP 模型的启示

裂纹萌生特征区概念和NCP 模型揭示了高强合金超高周疲劳裂纹萌生的过程与机理,同时可以从裂纹萌生特征区概念和NCP 模型得到若干启示,包括超高周疲劳寿命的评估与预测,提高增材合金材料超高周疲劳特性的途径,利用NCP 过程制备纳米晶薄层材料的可能性.本节将简述这些启示.

4.1 疲劳性能评估与预测

如1.1 节所述,超高周疲劳裂纹萌生特征区FGA或RA 消耗的疲劳周次占据总疲劳寿命的95%以上.因此,可以用裂纹萌生特征区消耗的疲劳周次来评估和预测疲劳寿命,基本思路是考虑FGA 区域内每一周次的等效裂纹增长长度与裂纹尖端塑性区尺寸成比例[35].

同样采用1.1 节显示的平面应变I 型裂纹裂尖塑性区尺度rp与应力强度因子幅 ΔK的关系式[11]

式中,υ是泊松比,σy是屈服强度.

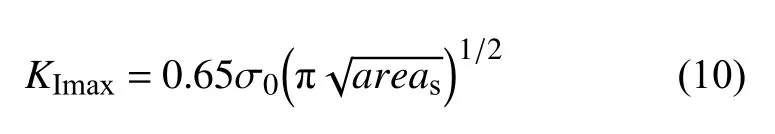

借助Murakami 等[20]给出的表面或内部缺陷萌生裂纹的应力强度因子最大值KImax表达式.对于表面缺陷

其中,σ0是最大拉伸应力,areas是表面缺陷在垂直于拉应力平面的投影面积.对于内部缺陷

其中,areai是内部缺陷在垂直于拉应力平面的投影面积.实际上,可以理解为等效裂纹尺度a.联系式(1)、式(10)和式(11),平面应变I 型裂纹裂尖塑性区尺度rp可写为

假定裂纹萌生特征区FGA 内每一周次的等效裂纹增长长度与裂纹尖端的塑性区尺寸成比例[35]

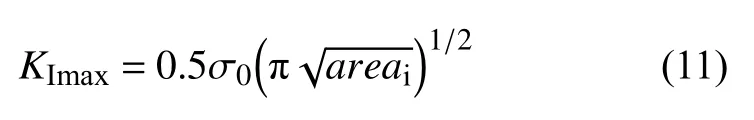

式中 β 为与材料相关的参数.进一步分析,可以写出裂纹萌生特征区FGA 所消耗的载荷周次NFGA的表达式[35]

式中 β′为与材料相关的参数.从而,可整理得到评估或预测超高周疲劳寿命的关系式[35]

4.2 提高增材钛合金超高周疲劳特性的途径

裂纹萌生特征区的概念和NCP 模型认为,合金材料超高周疲劳行为与材料中的缺陷有密切的关系:缺陷尺寸越小、数量越少,超高周疲劳性能越好.如3.3 节所述,由于增材制造的特点,增材钛合金不可避免包含繁多的内部和表面缺陷.一般地,缺陷越多、尺寸越大,超高周疲劳特性将越差.如果能减少缺陷的数量和减小缺陷的尺寸,将可显著提高疲劳性能,特别是超高周疲劳特性.对此,我们采用正交实验方法,获得了增材制备工艺参数与材料孔隙率的关系[36].材料孔隙率 (即缺陷) 直接影响疲劳性能,特别是超高周疲劳特性.通过优化的增材工艺参数组合,有可能使增材制备的合金材料含有相对小的孔隙率从而使其具有更优越的超高周疲劳抗力.

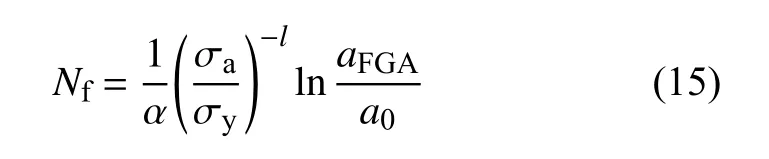

该项研究[36]共10 组试样,其中9 组是正交实验组,第10 组是优化组.图33(a)给出了10 组试样107周次对应的疲劳强度 (σw7) 和108周次对应的疲劳强度 (σw8) 与孔隙率的关系,可见疲劳强度随孔隙率升高而显著降低.参数优化的第10 组 (图33(a) 中空心点) 具有最小的孔隙率 (0.20%),其具有最高的疲劳强度.图33(b)给出了4 个典型组的S-N 数据.可以看出,第10 组即优化组具有最好的S-N 特性,孔隙率最大 (8.03%) 的第3 组的S-N 特性最差,孔隙率1.20% 的第4 组介于其间,孔隙率0.53% 的第7 组是正交实验中孔隙率最小的一组,其S-N 特性和疲劳强度在9 组正交实验中最好.因此,在增材制造中,通过采用优化的制备参数组合,可以使所制备的合金材料包含尽可能小的孔隙率即包含尽可能少的缺陷,这样可使该增材合金材料具有尽可能好的力学性能,特别是相对优越的超高周疲劳性能.

图33 (a) 增材钛合金107 周次疲劳强度 (σw7) 和108 周次疲劳强度(σw8) 与孔隙率的关系,(b) 不同孔隙率试样组的高周和超高周疲劳S-N 数据[36]Fig.33 (a) Fatigue strength at 107 (σw7) and 108 (σw8) cycles as a function of porosity for an additively made titanium alloy and (b) S-N data of test groups with different values of porosity[36]

4.3 制备纳米晶薄层材料的可能性

在思考和提出NCP 机理与模型时,认为NCP过程相当于一个剧烈塑性变形(severe plastic deformation,SPD)的过程[3].

SPD 是一种力致金属材料微结构细化/纳米晶化的方法,其特点是利用剧烈塑性变形的方式,在较低温度下 (一般小于0.4Tm,Tm是相应材料的熔点温度),使常规金属材料粗晶细化为大角晶界纳米晶,晶粒细化过程无结构相变与成分改变[37].SPD 方法发源于1990 年代,已成为金属材料微结构细化/纳米晶化的一种重要手段[38-40].SPD 的主要类型有[37]:剧烈扭转旋紧法 (severe plastic torsion straining,SPTS) 或称高压扭转法(high pressure torsion)、等通道角挤压法(equal-channel-angular pressing,ECAP)、多次锻造法(multiple forging,MF)、超声喷丸法(ultrasonic shot peening,USSP)等.

NCP 可望成为一种新的SPD 方法用于制备纳米晶薄层材料.相对于通常的SPD,NCP 的特点是裂纹面之间即合金材料两面相互接触挤压,其相互作用的力较小,而相互作用的往复周次相当多.如果能设计一种方法,采用超声频率 (如20 kHz) 加速加载,合金材料上下两面相互挤压,使得两面薄层的微结构显著细化甚至纳米晶化.

因此,NCP 机理与模型提供了一种制备纳米晶薄层材料的新概念.从而可以期待采用NCP 原理的新方法制备具有微结构纳米晶化的、具有优越力学性能特别是超高周疲劳性能的薄层合金材料.

5 结语

本文综合论述了超高周疲劳裂纹萌生特征区的基本属性、NCP 模型和若干受关切的问题,以及关于裂纹萌生特征区概念和NCP 模型的启示,以下几点值得归纳.

(1) 合金材料超高周疲劳裂纹由材料 (试样) 内部萌生并存在特征区FGA 或RA,在负应力比情况该特征区是纳米晶层,正应力比情况该特征区是原始微结构,在0 应力比附近该特征区有可能存在不连续的局部微结构细化区域.

(2) 超高周疲劳裂纹萌生特征区对应的特征参量 ΔKFGA或 ΔKRA是材料柏氏矢量和剪切模量的函数,超高周疲劳裂纹萌生寿命占疲劳总寿命的95%以上,萌生阶段的裂纹速率仅为10-11~ 10-13m/cyc.

(3) 大数往复挤压 (NCP) 模型揭示了合金材料超高周疲劳裂纹萌生区形成机理.NCP 机理与模型适用于不同类型高强合金和不同类型加载方式的超高周疲劳情况.

(4) 本文阐释了4 个受关切的问题.①微结构细化并演化为纳米晶层的特征区是发生在裂纹形成之后.② 对于负应力比情况,形成微结构细化的裂纹萌生特征区具有高可能性;对于正应力比情况,形成微结构细化的裂纹萌生特征区具有低可能性;当应力比在0 附近,如有其他叠加因素,有可能出现具有微结构细化的裂纹萌生特征区.③裂纹萌生特征区微结构细化的表层可以是连续,也可以不连续,且不同局部的厚度不一样,这与材料类型不同和循环加载程度不同有关.④ 真空环境不是形成微结构细化的特征区的必要条件,非真空环境也可以形成微结构细化的特征区.

(5) 可以从裂纹萌生特征区概念和NCP 模型得到启示,包括:对合金材料超高周疲劳特性进行评估与预测;获得提高增材合金材料超高周疲劳性能的途径;尝试制备纳米晶薄层材料的可能性.

(6) 作者4 年前以《合金材料超高周疲劳的机理与模型综述》为题在《力学进展》发文[41];本文可以看作是该文的续篇.