玻璃钢管道在某油田注水系统中的应用

2022-08-30茹瑞英

茹瑞英

(中国石油工程建设有限公司北京设计分公司, 北京 100085)

油田投入开发后, 随着开采时间的增长, 油层本身能量将不断地被消耗, 致使油层压力不断下降, 地下原油大量脱气, 粘度增加, 油井产量大大减少, 甚至会停喷停产, 造成地下残留大量死油采不出来。 为了弥补原油采出后所造成的地下亏空,保持或提高油层压力, 实现油田高产稳产, 并获得较高的采收率, 必须对油田进行注水。

中东地区某油田注水项目, 注水规模大, 单井注水量大, 井口压力较大, 注水井数量多且分散。注水水源采用处理后的采出水和深层地下水。 含油污水和地下水矿化度均很高, 达到200 000 mg/L 以上; 水温高, 达到60 ~85 ℃。 且该地区地下水位较浅, 土壤对管道外腐蚀性影响较大。 经过严格的技术和经济对比, 该项目首次创新性采用了既耐高温又耐高压的玻璃钢管, 即站外注水系统的注水干线和单井注水管线埋地管道采用了玻璃钢管, 基于玻璃钢管良好的耐腐蚀性能和电热绝缘性能, 很好地解决了内外防腐的问题, 且经济性较好。

1 项目概况

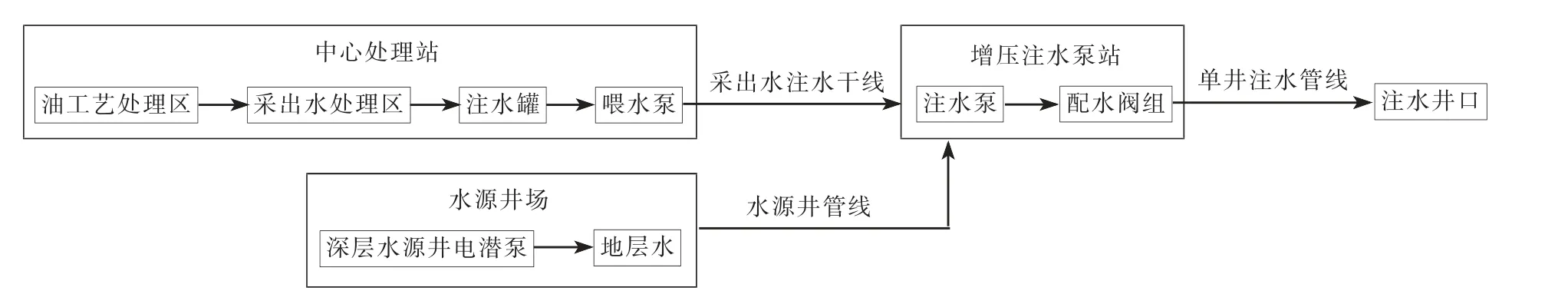

中东地区某油田地面建设有3 座中心处理站,各中心处理站分别建有含油污水处理系统以及注水罐和喂水泵。 中心处理站外建有5 座增压注水泵站和配水阀组, 注水总规模最终将达到120 万桶/d(注: 1 桶=0.159 m3)。 注水工艺流程为各中心处理站处理后的采出水流入注水罐, 通过喂水泵提升至注水干管, 然后分别输送至5 座增压注水泵站和注水阀组。 地层水作为注水的补充水源, 经水源井电潜泵提升输送至增压注水泵站。 经调节和计量后的水通过单井管线分散至各个注水井口后注入地层。 注水流程见图1。 本项目注水系统设计能力达60 万桶/d, 管线总长约181 km, 其中4 MPa 的8″、12″及20″的管线总长45 km, 16 MPa 的6″管线长约106 km(注: 1″=2.54 cm)。 玻璃钢管道埋深1.2 m,敷设沿线多为农田、 荒地地貌, 部分为沼泽地带,中间穿越油田内道路及灌溉沟渠、 河流。

图1 注水系统流程Fig. 1 Flow of water injection system

2 工艺设计

工艺设计主要包括设计参数及控制要求的确定[1], 管道壁厚的初步计算[2], 研究流体瞬变过程引起的管路压力变化, 分析管路水锤压力变化规律, 从而确定管路最大压力及发生位置, 推荐防水锤措施, 确保管道系统的安全。

2.1 主要参考标准

项目在执行过程中, 玻璃钢管道的设计主要遵循以下标准: API 15LR—2001(第7 版)《低压玻璃纤维管线管和管件》; API 15HR—2001(第3 版)《高压玻璃纤维管线管规范》; ISO 14692—2 ∶2002(E)(2005 年版)《石油天然气工业玻璃纤维增强塑料管 质量与制造》; ISO 14692—3 ∶2002(E)(2005年版)《石油天然气工业玻璃纤维增强塑料管 系统设计》; AWWA M45(第3 版)《玻璃纤维管设计》;AWWA C950—2007《玻璃纤维压力管》。

2.2 设计参数

注水系统玻璃钢管应用的工况如下: 操作温度为15 ~85 ℃; 设计温度为100 ℃; 操作压力为2.0 ~14.8 MPa(G); 设计压力为4″ 和16 MPa(G);注水井数为61 口。

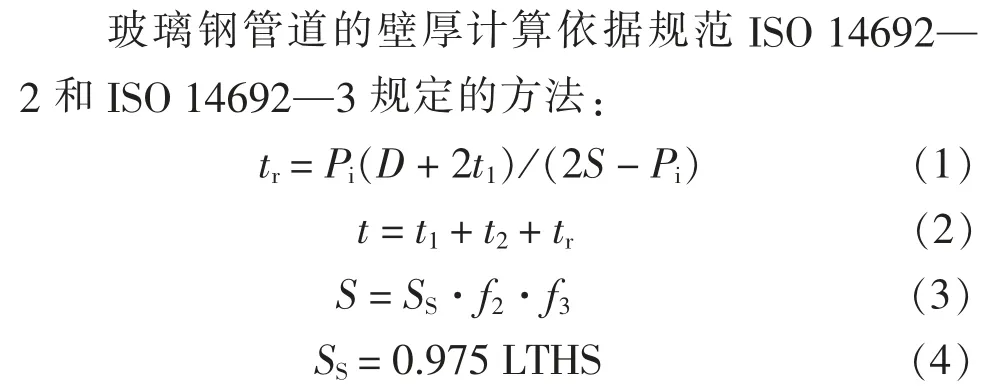

2.3 壁厚计算

式中: Pi为内压, MPa(G); D 为管道内径,mm; tr为最小结构壁厚, mm; t1为内衬层厚度,mm; t2为表层厚度, mm; t 为最小总壁厚, mm;f2为设计系数, 取值0.67; f3为设计系 数, 取值0.85; S 为静水压设计应力, MPa(G); LTHS 为长期静水压力, MPa(G); SS为0.975 倍的长期静水压力, MPa(G)。

玻璃钢的实际壁厚是由供货商根据设计压力、管径、 温度、 荷载、 埋深等因素综合考虑后确定,不同的供货商同等工况下壁厚略有差异, 本项目管道壁厚参见表1。

表1 地下安装玻璃管道壁厚Tab. 1 Wall thickness of underground GRE pipe installation

2.4 水力模拟分析

为保证注水系统各注水井流量和井口压力满足要求, 通常应对注水系统进行水力模拟分析, 包括稳态和瞬态模拟分析, 模拟在启泵、 停泵、 关阀等工况下管路是否发生水锤。 本项目采用PIPENET V1.9 软件进行水力模拟分析, 由分析结果可知,在稳态工况下各注水井口的流量和压力能满足要求; 在瞬态工况之关闭注水泵吸水汇管切断阀时,注水泵站入口注水干管会有超压发生, 推荐设置水锤泄压阀。

3 管道设计

管道专业设计主要包括管道路由的选择、 勘察测量要求的提出、 穿越方式的设计、 线路水工保护设计、 连接方式的确认、 应力分析等。 玻璃钢管道施工常用的连接方式[3-6]包括:

(1) 螺纹连接: 适用于低、 中、 高压玻璃钢材质的管道之间或管道与管件之间的常规连接;

(2) 胶粘剂连接: 适用于低、 中、 高压玻璃钢材质的管道之间或管道与管件之间的常规连接;

(3) 法兰连接: 适用于低、 中、 高压玻璃钢管道与金属管道或钢质阀门的连接;

(4) 转换接头连接: 适用于低、 中、 高压玻璃钢管道与金属管道的连接;

(5) 橡胶密封圈锁键连接: 适用于低压玻璃钢管道与同材质管道或管件的连接。

3.1 连接方式

本项目结合工程的现场实际情况、 施工人员水平及玻璃钢管厂商的建议, 采用了以下几种连接方式。

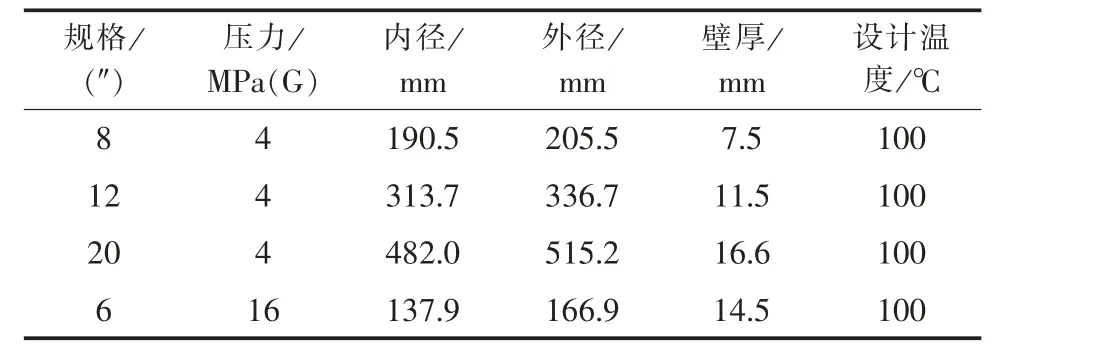

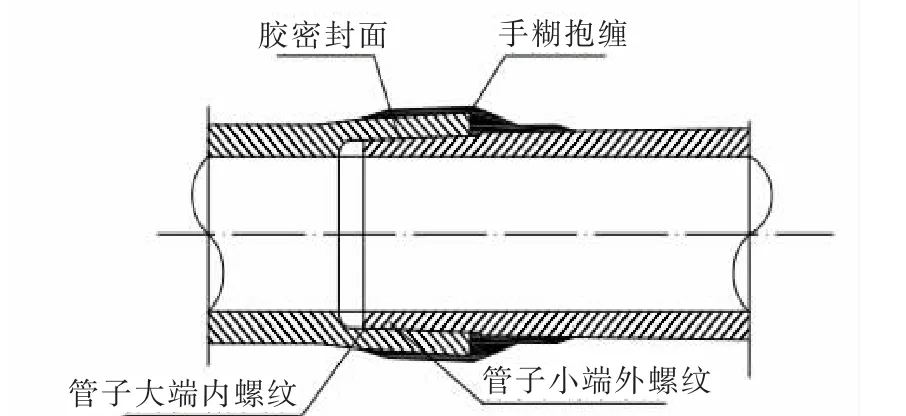

(1) 螺纹加胶粘剂连接。 玻璃钢管道与玻璃钢管道、 玻璃钢管道与玻璃钢管件连接采用螺纹加胶粘剂连接, 如图2 所示。

图2 螺纹加胶粘剂连接Fig. 2 Thread with adhesive joint

(2) 螺纹加胶粘剂手糊抱缠连接。 中高压玻璃钢管道穿越段、 大角度弯头处管道或管件连接宜采用螺纹加胶粘剂后外部再手糊抱缠[6], 以降低泄漏风险, 如图3 所示。

图3 螺纹加胶粘剂手糊抱缠连接Fig. 3 Thread with adhesive joint and overlay

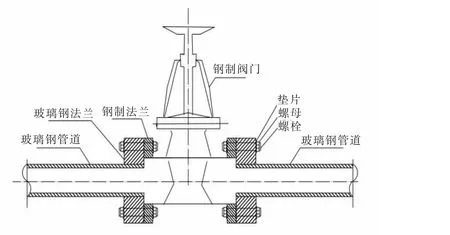

(3) 法兰连接。 玻璃钢管道与金属管道或钢质阀门连接时采用法兰连接, 图4 所示为玻璃钢管道与钢质阀门的连接示意。 由于玻璃钢法兰的厚度比标准金属法兰的厚度较厚, 注意螺栓、 螺母的长度选择, 埋地管道连接处还要设置法兰井, 以免螺栓、 螺母长时间埋地锈蚀。

图4 法兰连接Fig. 4 Flanged joint

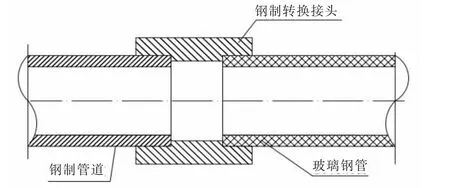

(4) 转换接头连接。 玻璃钢管道与金属管道连接时采用转换接头[6], 如图5 所示。 本项目使用的转换接头为特制双相钢材质, 一端与金属管道焊接, 另一端与玻璃钢管道螺纹加胶粘结, 使用效果较好。

图5 转换接头连接Fig. 5 Adaptor joint

3.2 管道应力分析

管道现场勘查测量、 路由布置及管道的纵断面图完成后, 管道工程师将对管道进行应力分析。 应力分析计算采用CAESAR-Π 软件搭建模型, 以管材、 介质、 土壤等参数作为设计输入, 分析在各种工况下由于内部压力、 系统温度、 弯曲等综合影响作用于注水管道系统的应力、 位移、 力和力矩, 对管道的布置提出优化建议, 如是否需要设置止推座以及止推座受力大小等。 本项目经过管道应力分析后, 建议在弯头、 三通、 穿越处设置止推座, 并将止推座受力大小提供给土建专业进行相关设计。

4 经验总结

(1) 胶粘剂的固化时间。 胶粘剂变硬固化时间的长短取决于胶粘剂类型与环境温度。 加热可使固化时间缩短。 当周围温度低于23 ℃时, 建议使用加热带或加热包进行固化, 以保证粘接质量。

(2) 现场螺纹的安装。 当现场管道的安装长度小于整根管道长度时, 需要在现场将管道切割成需要的长度, 用锥度磨削机把管子端部打磨成规定的锥度, 然后将供货商提供的现场螺纹套在锥面上。施工时要注意现场螺纹的内锥面应与管端的锥面贴合而不过紧, 不可把现场螺纹强行套到锥面上。 管子的端面应比现场螺纹的端面短6 mm 或与之平齐。 如果管子的端面超过现场螺纹端面, 应将管子的端头切短, 一般比现场螺纹端面最多短6 mm。然后再重新试装, 检查是否达到要求。

(3) 管道穿(跨)越。 管道布置沿线有河流、 沟渠、 道路等穿跨越, 穿越方式如下: 穿越大型河流采用定向钻, 且穿越处管道材质由玻璃钢转换成双相不锈钢; 穿越小沟渠和道路采用大开挖或预埋箱涵, 并设钢套管[7], 钢套管应设阴极保护。 建议箱涵或套管适当考虑未来的预留, 以减少后期开挖工作量。

(4) 水泵出口管道连接。 为了减少水泵振动可能给下游地下玻璃钢管接头处带来的渗漏风险, 水泵出口金属管线与地下玻璃钢连接的第1 处弯头宜采用金属材质, 本项目埋地第1 处弯头采用了双相钢并外缠手糊玻璃钢。

5 结语

玻璃钢管道相比同类工况下应用的双相钢管,具有重量轻、 耐腐蚀、 流体阻力小、 价格低等优点。 与此同时, 玻璃钢管道对设计、 施工要求比钢管要求高, 特别需注意设计与现场的结合, 加强施工环节管理, 从管沟夯实、 管道连接到水压试验的各个环节都要做好质量控制, 以实现预期的应用效果。 本项目注水系统第一阶段的玻璃钢注水管道于2018 年初投产, 运行情况良好。 目前处于扩建期。 玻璃钢管道在本项目注水系统的成功应用可为类似项目提供参考借鉴。