油基岩屑热脱附工程实验能耗分析与优化

2022-08-30王茂仁李慧敏张明栋时汉峰

王茂仁 贾 悦 李慧敏 任 雯 张明栋 时汉峰

(1.克拉玛依金鑫油田环保工程有限公司;2.新疆油田公司工程技术研究院;3.中国石油集团安全环保技术研究院有限公司)

0 引 言

油基岩屑指在石油和天然气开采过程中,使用油基钻井液钻井时产生的岩屑,为《国家危险废物名录》(2021年版)中HW08类危险废物。热脱附工艺是通过加热使固液分离的一种无害化物理处理方法,用于处置油基岩屑时,具有可回收油资源、高效等优点[1],被列入《危险废物环境管理指南 陆上石油天然气开采》(公告2021第74号)中鼓励优先技术,在新疆、四川、重庆等地区已有工程应用。热脱附装置根据其关键单元的结构特征、加热方式等可划分为不同类型[2],目前以螺旋推进式天然气间接加热类型为主,然而,热脱附技术的工作原理暴露了该装置对天然气需求量大的局限,相对其他方法能耗偏高,单位处置费用偏高,严重制约了油基岩屑无害化处置效率及相关技术的发展[3]。

近年来,研究者开展了油基岩屑热脱附机理[4]、运行参数优化[5]、残渣资源化[6-7]等方面的研究,而油基岩屑热脱能耗方面的研究报道较少。许优等[8]研究了直接热脱附装置各环节输入、输出热量变化,基于热量平衡分析,发现烟气余热可以预干燥土壤,降低含水率17%以上,土壤含水率由20%降低至15%时,装置能耗降低20%以上;黄海[9]采用1.5 t/h回转式间接热脱附实验装置,热量计算显示,污染土壤修复后残渣和原料中水分蒸发吸热占能耗的60%以上;王博[10]用5 kg/h的热脱附实验装置进行了石油烃污染土壤修复热能分析,认为影响能耗的主要因素为装置结构及换热效率。然而,由于油基岩屑的理化特性与土壤不同,热脱附装置类型、处理能力差异等原因,导致当前缺乏对油基岩屑热脱附工程应用过程中能耗变化规律的系统认识。本文基于两段螺旋推进式天然气间接连续热脱附装置为工程实验平台,研究热脱附各环节热量分布及变化特征,通过响应曲面法4因素、两目标进行优化并验证,旨在为油基岩屑热脱附节能降耗方案提供参考,有利于热脱附装置减少碳排放。

1 材料与方法

1.1 实验装置

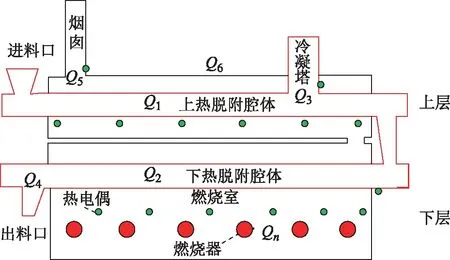

两段螺旋推进式间接连续热脱附工程实验装置的核心单元示意见图1,装置设有2层,每层有2个热脱附腔体,上层的热脱附腔体内部与下层腔体串联,每个腔体中设有1个螺旋推进器,上层腔体外部设有烟气通道和保温壳,下层燃烧室中天然气燃烧后的热烟气依次与下层腔体和上层腔体外壁接触换热,间接将热量传递给腔体内的油基岩屑。热脱附燃烧室两侧均设热电偶和燃烧器,热电偶测量的温度结合自控连锁系统对腔体内各点温度进行调控。

图1 两段螺旋推进式间接连续热脱附装置核心单元示意

油基岩屑进入进料口,在螺旋推进器的作用下,经上层腔体移动至下层腔体,燃烧室两侧的燃烧器以天然气为燃料直燃产生高温烟气,与腔体换热后经烟囱排出。在热量的作用下,腔体内油基岩屑中的水和油从液相转变为气相,从岩屑中脱附,进入冷凝塔,与水直接换热再转化为液相,流入水系统处理后回收油组分;固相残渣从出料口排出。

1.2 实验样品

油基岩屑样品来自新疆某钻井现场,其中的油组分主要为柴油,根据GB 5085.6—2007《危险废物鉴别标准》中的附录O测试程序测量方法测量油基岩屑样品和热脱附残渣的含油率,根据HJ 613—2011《土壤干物质和水分的测定 重量法》测量样品的含水率,换算为质量百分比平均值。油基岩屑的含水率主要取决于油基钻井液和钻遇地层岩石的含水量,平均值为5%~20%,含油率经立式离心机处理后一般小于15%,但有清罐、未能减量处理等情况,综合考虑,取含油率为5%~20%。

1.3 实验方法

根据文献[11]及工程经验,油基岩屑热脱附后残渣含油率<2%(达标要求)时,运行参数主要范围为:加热时间40~60 min、温度控制点的加热温度400~600℃,进料速率0~4.0 t/h。选取同一来源的样品,油基岩屑平均含水率12.15%、含油率7.28%,加热时间设为45 min,为了确保残渣含油率达标,加热温度设为最大值600℃,进料速率分别设为1.0,2.0,3.0,4.0 t/h。

实验期间,从油基岩屑进入热脱附腔体进料口开始计时。1)记录装置中各关键温度监控点、冷凝塔、残渣和烟囱烟气温度变化;2)每3 h记录一次天然气平均消耗量。

1.4 能耗计算方法

热脱附过程中油基岩屑主要为吸热,根据热脱附装置核心单元输入、输出能量平衡,油基岩屑热脱附过程中各环节热量示意见图1。Qn、Q1、Q2、Q3、Q4、Q5、Q6依次表示天然气燃烧产生的热量、油基岩屑中水分和柴油蒸发吸收的热量、进入冷凝塔的热脱附气体(视为水蒸气、柴油蒸气和氮气之和)携带的热量、残渣出料口处携带的热量、烟囱中烟气携带的热量、燃烧室壳体外部向环境中散发的热量。可以近似认为天然气燃烧产生的热量与各环节损失的热量相等,即:

Qn=Q1+Q2+Q3+Q4+Q5+Q6

(1)

天然气燃烧的热量等于其热值qn与体积Vn之积,即:

Qn=qnVn

(2)

Q3、Q4、Q5等于对应组分的定压比热容Cp与质量m和温度差Δt的乘积,即:

Q=CpmΔt

(3)

Q1、Q2包括水和油升温吸收的热量、水和油相变吸收的热量(质量m与蒸发焓之积ΔH),即:

Q=CpmΔt+mΔH

(4)

燃烧室壳体外部向环境中散发的热量主要是对流传热,其热量为空气的导热系数λa与装置的散热总面积Sq和温度差Δt的乘积,即:

Q6=λaSqΔt

(5)

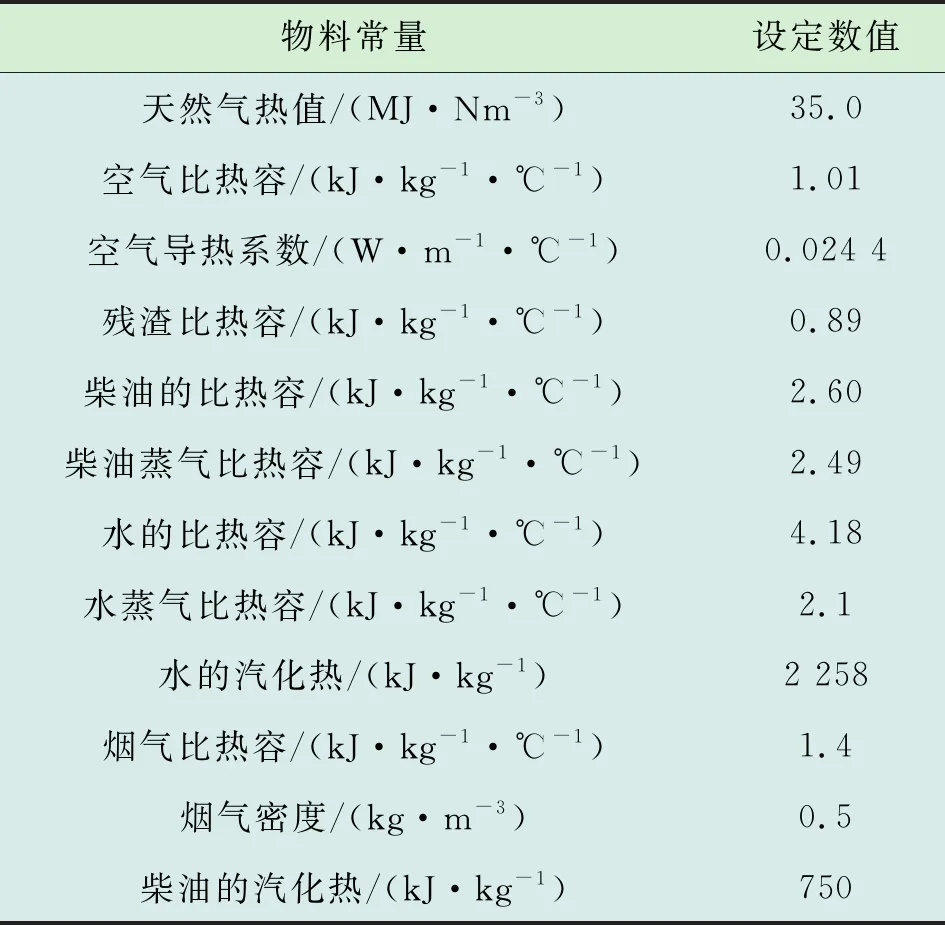

设定以上公式中的常用参数[12],见表1。

表1 物料常量设定数值(环境温度20℃,标准大气压)

实验装置外表面面积:下层56 m2、上层66 m2。

1.5 响应曲面优化实验方法

1.5.1 优化实验设计

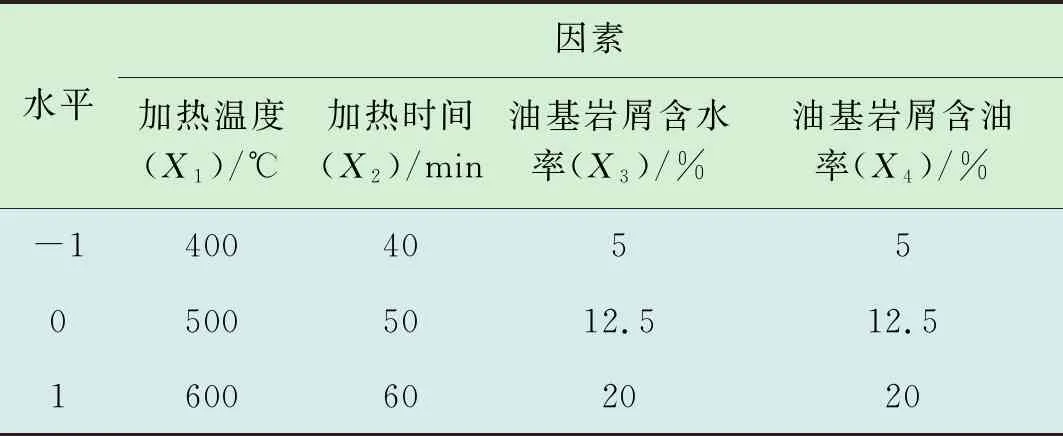

影响油基岩屑热脱附天然气消耗量和残渣含油率的因素诸多,选取加热温度、加热时间、油基岩屑的含水率和含油率4个关键且宜调控的因素为优化对象。采用软件Design-Expert 10中的Box-Behnken模型,设计各因素的中心值,并以残渣含油率和天然气消耗量为响应因子,结果见表2。

表2 影响因子编码及水平

1.5.2 优化结果验证

选取油基岩屑含水率为7.32%、含油率为5.25%的样品1,含水率为12.15%、含油率为7.28%的样品2,含水率为15.22%、含油率为18.69%的样品3共三个样品,进料速度为3.5 t/h。优化前:设定加热温度为600℃、加热时间60 min。优化目标假设含油率最大值为1,天然气消耗量为最小值,根据优化后的加热温度和加热时间,按1.3方法进行工程实验。测量残渣含油率(数值<0时,取值为0)和天然气消耗量。

2 结果与分析

2.1 热脱附装置核心单元能耗分析

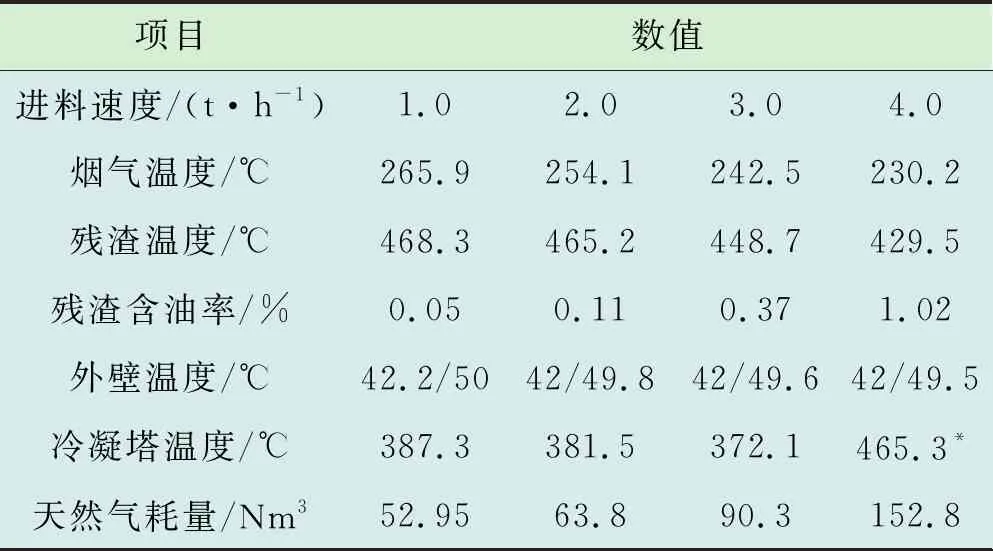

2.1.1 关键节点温度和天然气消耗量

部分位置温度和天然气消耗量见表3。外壁温度指热脱附装置上、下层外表面的温度。

表3 热电偶测量的部分位置温度

2.1.2 热量计算结果

根据2.1.1参数和1.4能耗计算方法,计算主要环节的热量,结果见表4。

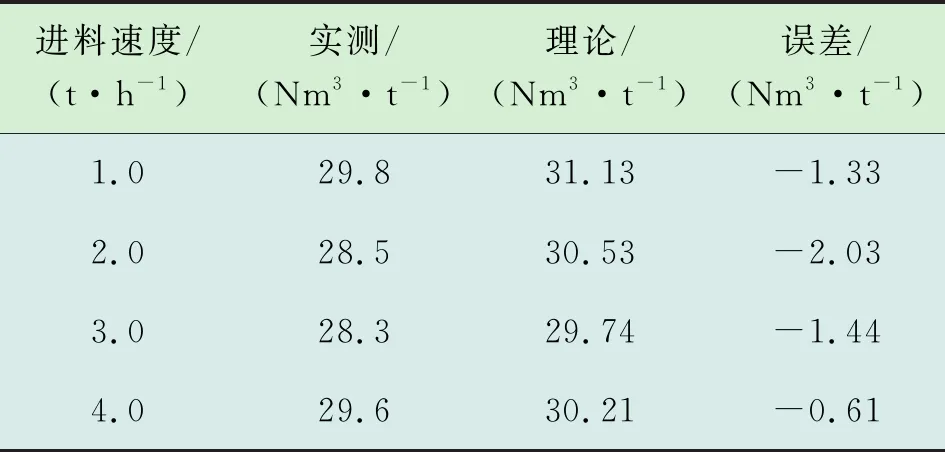

将表4中Q1~Q6之和与天然气燃烧热值之比记为天然气理论消耗量,实验过程中天然气流量计读数为实测消耗量,对比结果见表5。

表4 工程实验平台各环节的理论热量

表5 工程实验平台天然气消耗量理论与实际对比

表5显示,理论天然气消耗量稍大于实测量,可能因为不凝气燃烧产生了热量,及理论计算时各参数设置与真实值存在差异,最大误差率7.12%,相对较小,表明理论计算基本能反映热脱附过程中各环节的热量。

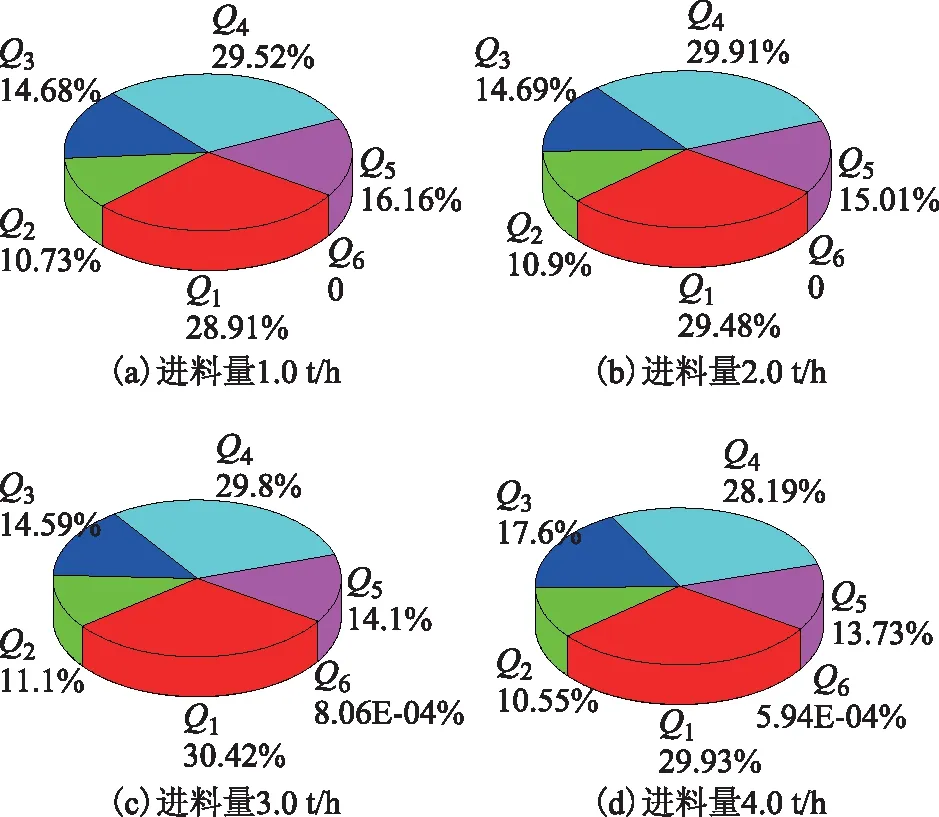

2.1.3 热脱附装置各环节能耗分析

根据表4计算的各环节消耗热量Q1~Q6,分别按进料速率1.0~4.0 t/h做饼状图,结果见图2。结果显示,装置壳体外部向环境中散热损失的热量Q6占比最小,水吸收热量Q1占比28.91%~30.42%,油吸收热量Q2占比10.55%~11.1%,进入冷凝塔的热脱附气体余热Q3占比14.59%~17.6%,残渣余热Q4占比28.19%~29.91%,烟气排放的余热Q5占比13.73%~16.16%。Q1和Q4占比最大,两者之和约占总热量的2/3,且随着进料速度的增加先增大再减小,表明油基岩屑样品中含水率和残渣的温度对能耗影响最大。同时发现,油基岩屑的含水率、含油率降低,可以降低Q1~Q4的增加幅度,减小Q5,达到节能的目的。

图2 实验平台不同进料速度时Q1~Q6占比

2.1.4 油基岩屑含水率和含油率对工程实验装置能耗的影响

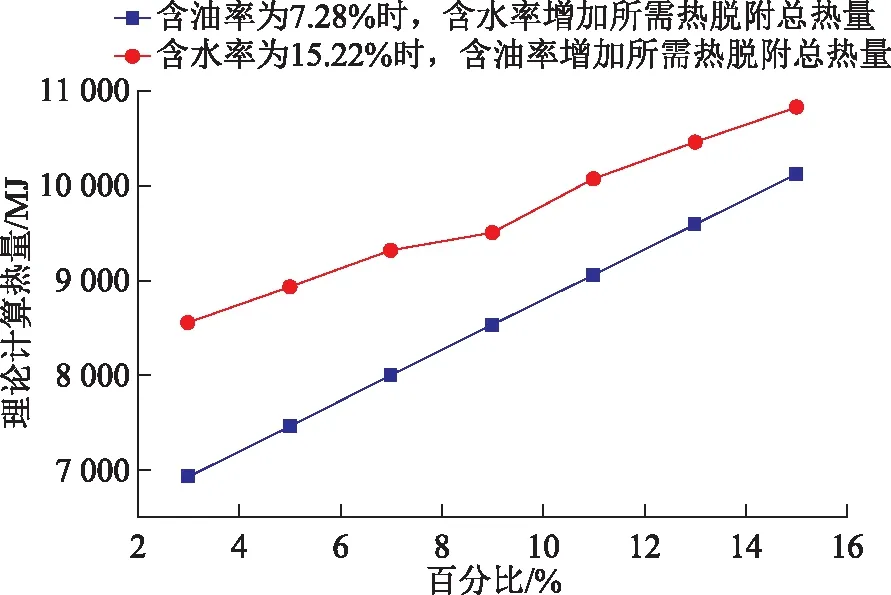

根据理论计算公式,当进料速度为3.0 t/h时,分别设定油基岩屑含油率为7.28%、含水率为15.22%,改变对应的含水率、含油率,需要的总热量见图3。

图3 油基岩屑含水率、含油率变化对总热量需求的影响

图3显示,含水率和含油率的增大,都引起总热量的明显增加,即装置的能耗增大;且含水率增加时,能耗增大更显著。理论结果计算显示,油基岩屑的含水率和含油率分别每增加1%,每吨样品热脱附能耗增加折算为天然气消耗量为2.53 Nm3和1.81 Nm3。

2.2 响应曲面实验结果分析

2.2.1 实验数据

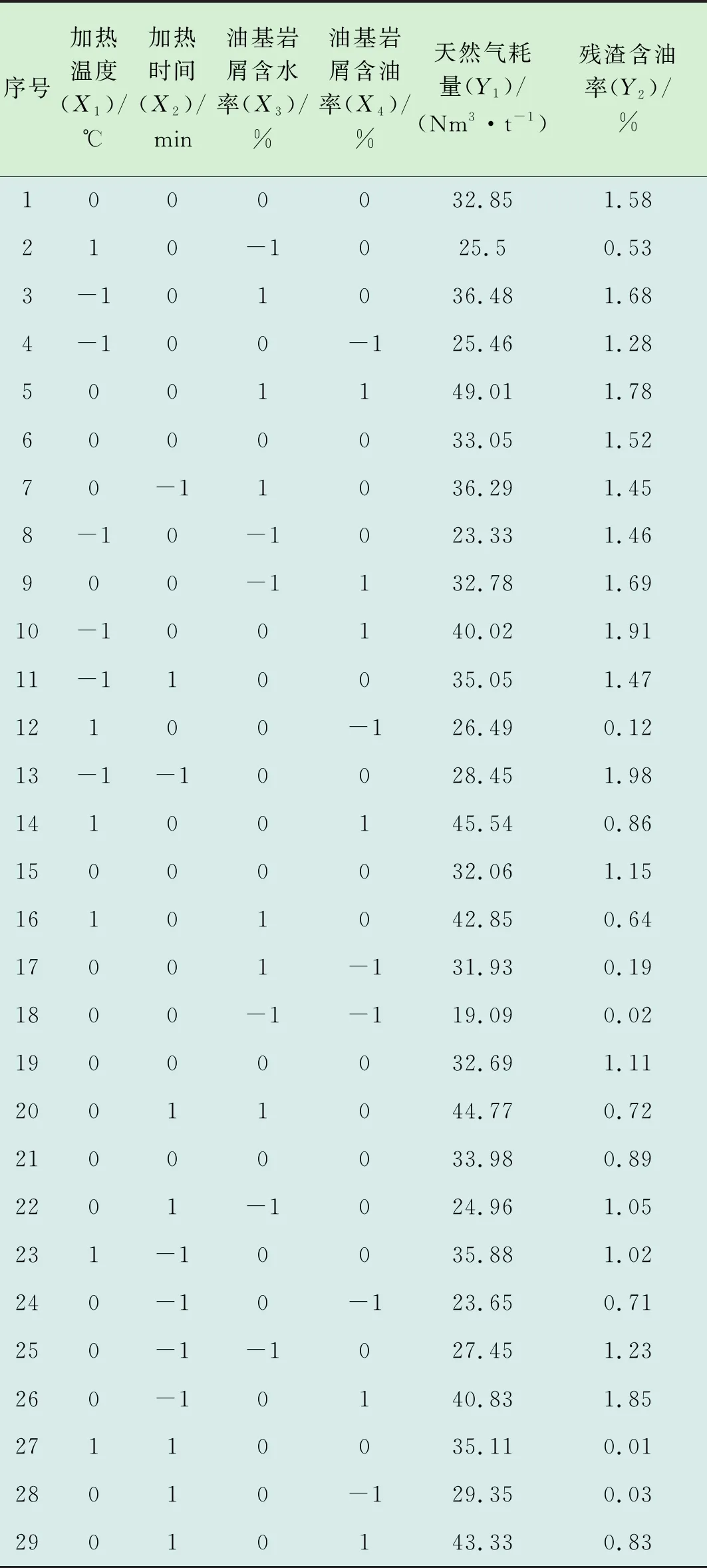

响应曲面法实验设计及结果见表6。

表6 响应曲面法实验设计及结果

依据表6实验结果,选择二阶回归模型,得到回归方程,如式(6)、(7)所示。

Y1=32.93+1.88X1+1.67X2+7.35X3+

7.96X4-1.85X1X2+1.05X1X3+

1.12X1X4+2.75X2X3-0.8X2X4+

(6)

Y2=1.25-0.55X1-0.34X2+0.04X3+

0.55X4-0.13X1X2-0.027X1X3+

0.028X1X4-0.14X2X3-0.085X2X4-

(7)

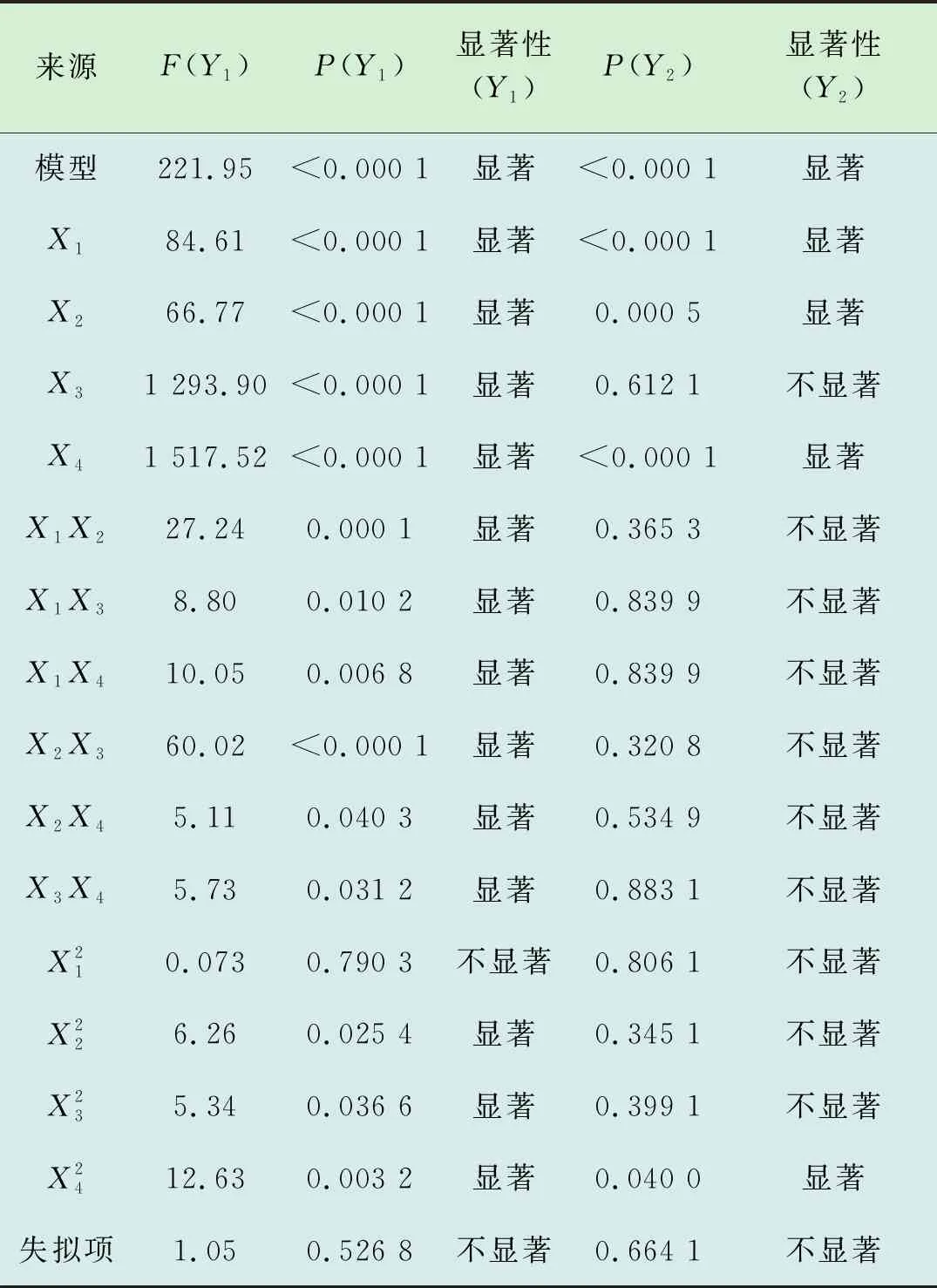

油基岩屑热脱附响应曲面多项式及显著性分析见表7。

表7 油基岩屑热脱附响应曲面多项式及显著性分析

“模型”的P值(Prob>F)、P(Y1)、P(Y2)为<0.000 1,该模型的可信度较高。“失拟项”P值Y1为0.526 8(P>0.05)、Y2为0.664 1(P>0.05),失拟响应的效果呈现不显著,模型合理。

2.2.2 优化结果

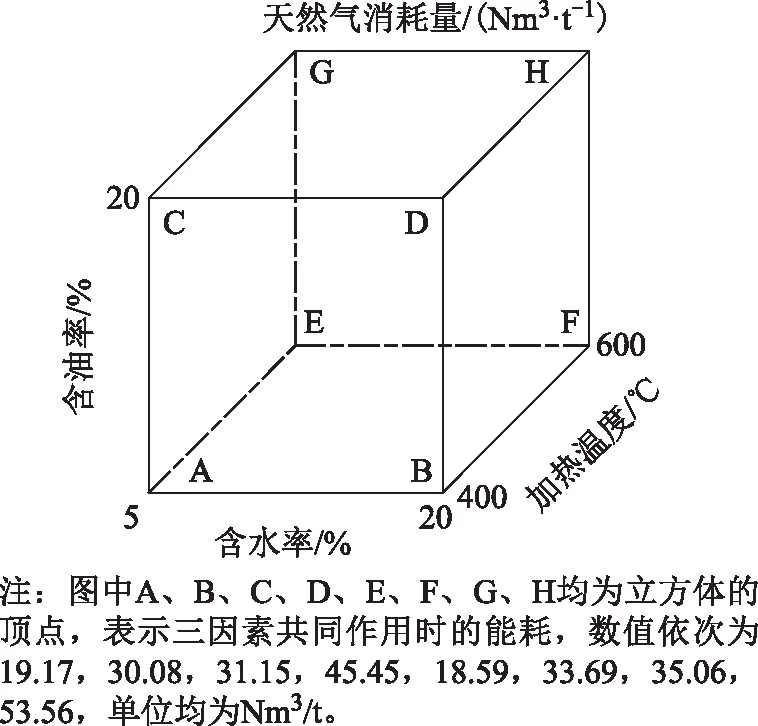

Y1模型显示,实验工况下,加热时间相对其余3个因素对热脱附装置能耗的影响小,油基岩屑的含水率、含油率和装置加热温度对能耗的影响见图4。

图4 多因素共同作用对能耗的影响

图4显示,H点为53.56 Nm3/t,能耗最大,此时油基岩屑含水率和含油率均为最大值20%,加热温度也为最大值600℃。E点为18.59 Nm3/t,能耗最小,此时油基岩屑含水率和含油率均为最低值5%,与2.1.3和2.1.4分析的结果相吻合。油基岩屑的含水率和含油率均由5%提高至20%,其余条件不变时,装置需要的天然气量增加34.97 Nm3/t。

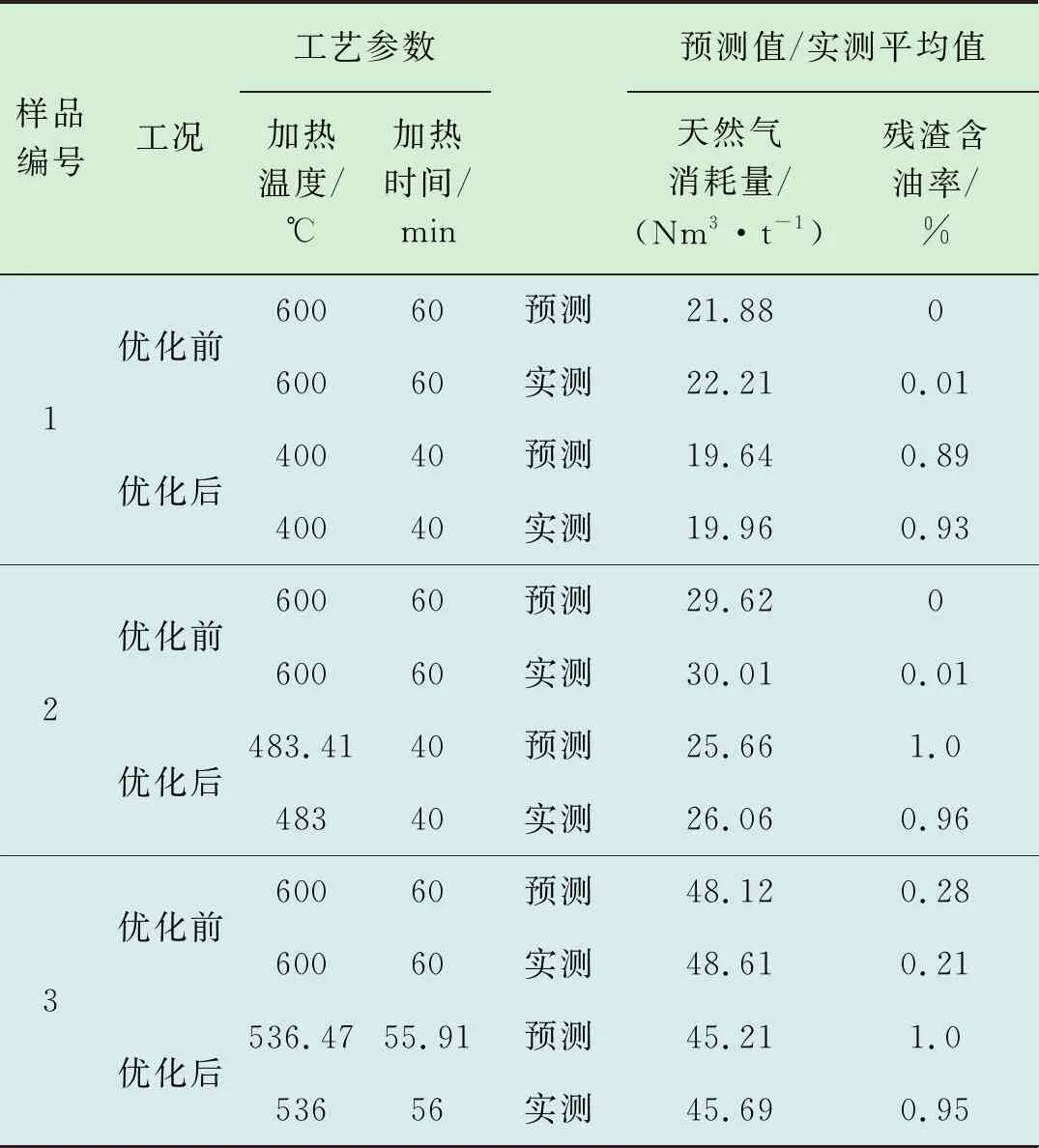

2.2.3 能耗优化方法应用与验证

由表8中工程实验优化前后预测和实际能耗值计算得知,优化前,样品1、样品2、样品3所需天然气消耗量预测值与实测值的误差依次为1.51%,1.32%,1.02%,以能耗最小和残渣含油率≤1%双目标优化后,预测与实测误差依次为1.63%,1.56%,1.06%,误差相对较小,结果相对可靠。优化后样品能耗降低了6.01%~13.16%,其能耗降低率呈“枣弧形”,当含水率和含油率越处于5%~20%的中间值时,模型优化效果越明显,越靠近两端,优化效果越小。

表8 工艺参数优化前后能耗和残渣的含油率对比

样品2含水率为12.15%、含油率为7.28%,采用以上模型和双目标优化后,相比优化前,实测数据显示,可节约天然气3.95 Nm3/t,若天然气单价为3.0元/Nm3,对于处理量10×104t/a的工程应用项目,通过对不同含水率、含油率的油基岩屑物料热脱附过程中加热温度、加热时间进行优化后,可节约成本118.5 万元/a。

由此可见,通过模型与优化可以实现节能降耗,增加经济效益。工业化过程中,对于不同来源的油基岩屑,通过测量含水率和含油率,根据残渣的含油率设定,可以预测和优化能耗,从而设置加热温度和时间,分析是否需要预处理,控制最佳运行参数。

3 结论与建议

1)通过油基岩屑热脱附过程中热量平衡分析,水分蒸发吸收热量Q1和残渣余热Q4占比最大,两者之和约占总吸热的2/3,装置壳体外部向环境中散热损失的热量Q6占比最小,进入冷凝塔的热脱附气体余热Q3和烟囱排出的废气余热Q5相近,油蒸发吸收的热量Q2与残渣的含油率相关。

2)基于响应曲面法,建立了油基岩屑含水率、含油率及加热温度、时间4因素和热脱附残渣的含油率、天然气消耗量两目标的优化模型,优化后能耗降低6.01%~13.16%,误差1.06%~1.63%,该方法可以用于油基岩屑热脱附工程项目节能降耗。

3)油基岩屑的含水率和含油率分别每增加1%,每吨样品热脱附能耗增加折算为天然气消耗量依次为2.53 Nm3和1.81 Nm3。建议依托以上能耗优化方法,测算总成本,选择适当的预处理技术,控制最优条件下的油基岩屑含水率、含油率。