含油污泥热解尾渣基岩土工程材料研究进展及趋势

2022-08-30张仕林张晓东马宝山张满意方浩亮

张仕林 张晓东 闫 洋 岳 强 马宝山 张满意 肖 勇 方浩亮

(1.青岛中油岩土工程有限公司;2.青岛中油华东院安全环保有限公司;3.中国石油天然气股份有限公司华北油田分公司;4.中国石油天然气股份有限公司广西石化分公司安全环保处)

0 引 言

含油污泥主要来自原油勘探、开采、提炼、清理、储存和运输等过程,包括落地油泥、罐底油泥及炼油厂“三泥”[1-2],对环境和人体健康具有危害性,已被列入《国家危险废物名录》(2021年版)[3]。

含油污泥中含有大量可回收的原油。因此,实现含油污泥的减量化、资源化、无害化处理是当下亟待解决的问题[4-7]。

国外20世纪90年代已经开始将热解技术用于含油污泥的资源化处置[8],该技术能够回收85%以上的油品[9]且实现含油污泥减量50%以上,其尾渣含油率低于1%,含水率低于1%,SY/T 7301—2016《陆上石油天然气开采含油污泥资源化综合利用及污染控制技术要求》规定含油污泥处理后的尾渣可用于油田井场铺设通井路、铺垫井场[10],但仍有50%以上未实现资源化应用,且铺设通井路和铺垫井场没有相关应用标准。

含油污泥热解尾渣属于危险废物利用过程的产物,需要进行鉴定方可确定是否仍为危险废物[10-12]。属于危废的热解尾渣,需要按规范进入填埋场[13],违规排放需缴纳1 000元/t的环境保护税。总体而言,热解尾渣管理成本较高,粗放式堆积占用大量土地资源,且存在二次污染的风险[14]。

大宗量、低成本、绿色安全、节能减碳的资源化利用技术是解决含油污泥热解尾渣问题的重要途径之一,也是研究的重点方向。国内基础设施建设方兴未艾,对水泥、粗细集料、回填材料、注浆材料、砂石骨料的需求巨大,年使用量达上百亿吨级[15]。

2000年以来,已有诸多学者研究将包含含油污泥在内的石油工业废料应用于岩土工程材料[16-23],为热解尾渣的应用研究打下了基础。将热解尾渣资源化应用于岩土工程材料,不仅通过工程固化解决其二次污染的问题,还能降低水泥工业等的CO2排放量[23],同时减少岩土工程材料对黏土等资源的消耗,对岩土工程材料的可持续应用意义重大。

1 含油污泥热解尾渣物理化学性质

分析研究含油污泥热解尾渣的理化性质,是确定其能否在岩土工程材料中资源化应用的基础。

1.1 表观特征

含油污泥热解尾渣呈灰黑色粉末状,未冷却有轻微特殊气味,冷却后基本无味,见风扬尘大。

1.2 矿物组成

西南某页岩气田油基钻屑热解尾渣矿物成分以石英、石灰石及重晶石为主,其中主要成分为SiO2、Al2O3、CaCO3、Ca(OH)2等[24]。江汉油田含油污泥热解尾渣主要矿物质成分是石英、方解石和钠长石[25]。

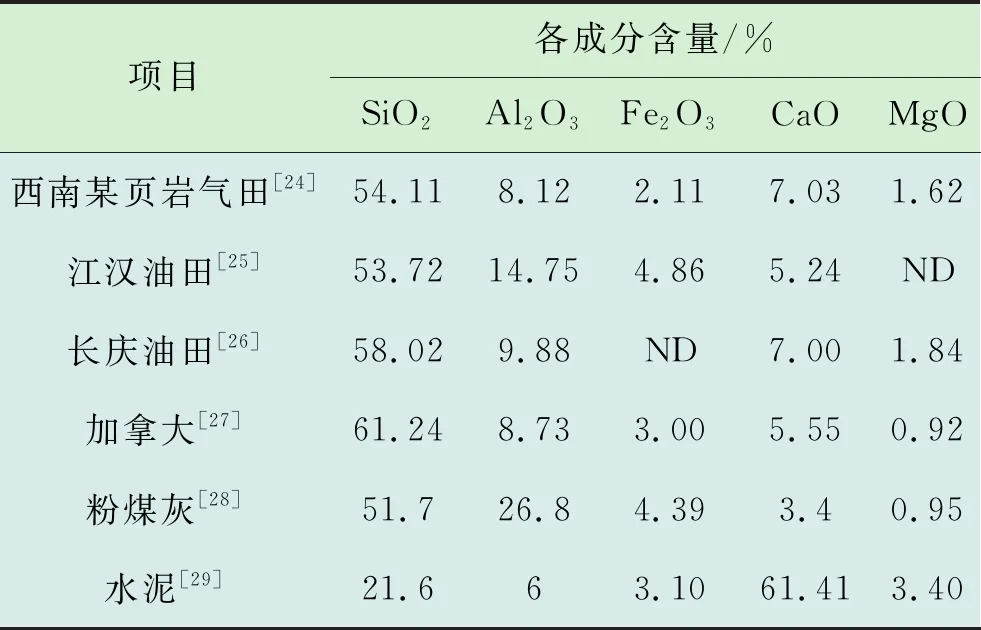

如表1所示,不同来源的热解尾渣成分均以SiO2为主,含量在50%以上,成分组成及比例与粉煤灰相似度较高;与水泥相比成分种类相似,但氧化钙含量仅为水泥氧化钙含量的10%。粉煤灰在岩土工程材料中已得到广泛应用,因此热解尾渣可以参照粉煤灰作为掺合料或细集料在岩土工程材料中进行资源化应用,但无法与水泥的作用相提并论。

表1 国内外不同地区热解尾渣与粉煤灰、水泥成分对比

1.3 颗粒级配

西南某页岩气田热解尾渣粒径处于1~100 μm,中位数为40 μm[24],不均匀系数为4.0。

新疆地区[30]含油污泥热解尾渣96.54%的颗粒粒径小于5 mm,粒径小于75 μm的粒径占24.10%,不均匀系数为2.36。

加拿大锤磨热解[8]技术产生的含油污泥热解尾渣粒径为0.14~20 μm,如图1所示。

图1 加拿大锤磨热解尾渣与硅酸盐水泥粒径累计百分比对比[8,27]

由图1可知,尾渣粒径中位数为3 μm左右[13,15],尾渣粒径较硅酸盐水泥粒径整体偏小,不均匀系数为3.5。

国内外研究显示热解尾渣颗粒级配均匀,由于热解工艺不同,且不同油田土质差异较大,因此不同油田含油污泥热解尾渣颗粒分布差别较大,但都级配不良,且颗粒粒径微小,与水泥、粉煤灰材料粒径组成与分布接近,不均匀系数均低于5,级配不良,因此级配特征不允许其直接应用于岩土工程回填领域,但判断其可以作为岩土工程材料的掺合料或细集料使用。

1.4 微观结构

热解尾渣、粉煤灰、水泥颗粒电镜照片见图2。

图2 热解尾渣、粉煤灰、水泥颗粒电镜照片

由图2可见,热解尾渣颗粒形状不规则,相比粉煤灰表面明显粗糙[31],无明显棱角,有不规则片状凸起,比表面积可达1 440 m2/kg,是水泥颗粒比表面积的4倍、粉煤灰比表面积的5倍[27],可判断热解尾渣吸附性强,减水性弱[28],用于混凝土掺混时应配合减水剂使用。

1.5 热解尾渣环境属性

王朝强[24]对页岩气油基钻屑热解尾渣的腐蚀性、反应性、易燃性、毒性进行了鉴定,得出该热解尾渣不具有危险特性。

任雯等[34]开展的研究结果显示含油污泥经无害化处理后毒性和易燃性低于GB 5085.7—2019《危险废物鉴别标准 通则》中的标准限值[12]。

另一方面岩土工程的水泥注浆工程、混凝桩预制、灌注桩、道路路基等能够对热解尾渣中的特征污染物进行固化,因此从环境安全的角度,热解尾渣适合在岩土工程材料中应用。

2015年以来,对含油污泥热解尾渣的资源化应用研究取得了一定的进展,除用于岩土工程材料外,也有用于制砖的原材料[24],吸附剂、催化剂、絮凝剂及富氢燃气制备等[14]。但不同来源、不同工艺参数处理产生的热解尾渣物理化学性质存在差异和不确定性[23],且应用技术不成熟,不能形成可持续的发展模式,导致现有研究结论并不能推至所有的热解尾渣,关于热解尾渣的资源化应用研究,仍然有很多工作亟待开展。

2 热解尾渣基岩土工程材料研究进展

基于对热解尾渣成分组成、颗粒级配、微观结构、物理性质、环境属性的认识,国内外研究人员尝试将含油污泥热解尾渣作为主要材料与水泥、粉煤灰等材料协同应用于岩土工程中,例如混凝土、注浆材料、回填材料,对应的岩土工程产品有长螺旋压灌桩、微型桩、路基回填料等,取得了一定的积极成果,但距离大规模工程应用,仍有很多研究和标准建设工作要做。

2.1 混凝土领域

与热解尾渣理化性质类似的粉煤灰在地下工程水泥、混凝土中已经得到广泛且成熟的应用[35],三峡大坝混凝土掺用了相当于水泥的20%~40%的粉煤灰,改善了混凝土和易性,节约了大量水泥,效果良好[36]。而将热解尾渣用于混凝土或进一步用于岩土工程实体的相关研究,在国内外研究成果中均较少见到。

西南地区某页岩气田钻屑热解尾渣具有一定的火山灰属性,Lin X等[31]尝试用该热解尾渣代替混凝土细集料,试验得到热解尾渣基混凝土最佳配比,水泥、粉煤灰、热解尾渣、石子、机制砂、水、减水剂之比为8∶1∶9∶35∶20∶6∶0.13,该配比下混凝土的和易性和抗压强度最佳,成品混凝土28 d抗压强度达30.7 MPa,强度折损率21.7%,但该研究未将热解尾渣基混凝土用于岩土工程实体中。

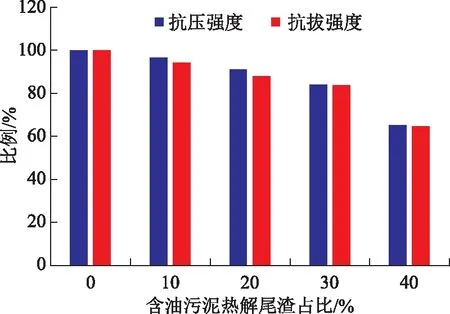

Kassem等[32]研究了掺0,10%,20%,30%和40%含油污泥热解尾渣代替天然砂的CFA(长螺旋压灌桩)混凝土的拌和特性、硬化特性及耐久性。结果表明,热解尾渣代替天然砂高达30%的CFA桩的性能能满足灌注桩的强度和施工要求,桩体28 d抗压强度(43 MPa)超过了目标抗压强度35 MPa,如图3所示抗压与抗拔强度均为未掺加尾渣对照组强度的80%以上,与常规桩的土工性能基本相同,硬化特性和耐久性符合美国ASTM[37-39]标准,且从试验混凝土中浸出的重金属等污染物含量低于加拿大CCME(Canadian Council of Ministers of the Environment)标准,对环境的危害较小。

图3 不同掺量比例热解尾渣基混凝土CFA桩28 d抗压、抗拔强度与零掺量对照组对比[32]

2.2 注浆材料

国内目前暂未见到将含油污泥热解尾渣用于注浆材料的研究成果,但将其他固体废物如赤泥等用于注浆材料的研究成果已十分丰富。Li S C等[40]提出了多类固废协同利用的赤泥基注浆材料制备理论,将其用于隧道地下工程注浆材料,实现了赤泥基注浆材料的绿色、高性能制备。

Aboutabikh等[29]研究得出将10%~20%重量的含油污泥热解尾渣作为水泥的部分替代物制作注浆材料,对浆液标准稠度需水量、强度、硬化收缩等性能的影响在可接受范围内,与未掺加注浆体相比,强度折损率小于20%,且凝固后的注浆体重金属释放量减少。A.M.Soliman等[41]将热解尾渣基注浆材料应用于空心微型桩注浆材料中,该注浆材料在保持微桩表面特性的同时,使得微型桩灌浆体直径有所提高;使用含有30%含油污泥热解尾渣替代水泥的注浆材料安装的微型桩表现出与使用常规灌浆安装的微型桩相同的轴向特性,极限承载力为55 kN,高于未掺加尾渣空白对照组的极限承载力51 kN,表明热解尾渣基注浆材料是一种极具潜力的绿色岩土工程材料。

2.3 路基回填材料

高昌盛等[42]尝试将含油污泥热解尾渣作为主要材料与水泥、粉煤灰协同应用于道路路基,得出按照水泥4%、粉煤灰20%、热解尾渣76%制作路基材料,90 d无侧限抗压强度可达7.64 MPa。任雯等[34]对用于路基材料的处理后含油污泥浸出液进行监测,监测数据满足GB 8978—1996《污水综合排放标准》[43]要求。

冉武平等[30]将含油污泥热解残渣与新疆地区风积沙协同应用于路基材料,发现热解残渣占比为15%~25%时,该路基材料的加州承载比、最大干密度、回弹模量、UCC(无侧限抗压强度)均优于未处治风积沙且取得最优值。

可控低强度材料(CLSM)[44]是高流动性、可控低强度的新型填充材料,被广泛应用于岩土工程中的基坑回填、道路基层、管道垫层等工程。Mneina等[27]加入含油污泥热解尾渣作为细集料部分替代砂或粉煤灰制作可控低强度材料(CLSM),该方法满足美国ACI 229R[45]对CLSM的限制和要求,且无环境危害。热解尾渣代替细集料(4.97%~14.97%)能够提高CLSM的UCC(2.8~6.8 MPa),且在4.97%~14.97%掺加比例范围内,尾渣掺量越高,UCC越高,如表2所示;若热解尾渣完全代替粉煤灰,CLSM强度和弹性模量将略有降低,但在ACI 229R规定的强度范围内,可用于未来开挖强度要求较低的CLSM。将热解尾渣用于CLSM材料降低了重金属离子的浸出,浸出液浓度低于加拿大CCME标准限值。

表2 不同掺量热解尾渣基可控低强度材料(CLSM)力学参数[28]

3 热解尾渣基岩土工程材料研究趋势

为实现含油污泥热解尾渣的资源化,国内外学者在了解尾渣理化性质的基础上尝试制作热解尾渣基混凝土、注浆、路基、地基回填等材料,并进一步用热解尾渣基材料制作了混凝土压灌桩、中空微型桩、可控低强度材料,各项检测结果符合要求,且取得了较好环境效果。但目前尚未形成完备成熟的理论体系,且未进行冻融、干湿循环、地下水渗流等环境下的稳定性研究,且不同地区、不同来源、不同热解工艺、不同热解参数下的含油污泥热解尾渣的性质存在差异,由于国内外所采用的工程和环境标准不同,研究成果的推广受到一定限制。因此,在现有研究成果的基础上,对不同含油污泥热解尾渣仍需研究其基本理化性质,及其与粉煤灰、水泥、各类固体废物等协同应用的宏观与微观性质,方可进一步确定其具体资源化应用方向。

为拓展含油污泥热解尾渣基材料在岩土工程中的资源化应用途径,以已有的研究成果为基础,初步判断热解尾渣基材料可用于隧道、矿山井巷、水封储油洞库的衬砌、锚杆索注浆、壁后注浆、采空区回填、钢管混凝土支架,桩基工程的预制桩、CFG桩、钢筋混凝土灌注桩、旋喷桩、地基加固、管桩,水利工程的大坝,道路的路基回填料等多种岩土工程,实现对其大宗利用。含油污泥热解尾渣在岩土工程中的资源化应用,既能有效固化热解尾渣,解决制约含油污泥热解技术发展的瓶颈问题[14],达到保护环境、节能减碳、绿色应用的效果[46],又能在一定程度上提高岩土工程材料发展的可持续性,是一个有重要意义的研究方向。

4 结论与建议

4.1 结 论

国内外学者对热解尾渣基岩土工程材料开展了基础研究工作,尝试将其在岩土工程中进行绿色应用,取得了积极的研究成果,经过对现有研究成果的综述,得出结论如下。

1)含油污泥热解尾渣与粉煤灰从成分组成、颗粒粒径、火山灰属性三方面相似,但微观颗粒表面较粉煤灰颗粒粗糙,可参照粉煤灰用于岩土工程材料中的掺合料或细集料。

2)含油污泥热解尾渣粒径小于100 μm部分占比高,比表面积大,减水性弱,通常需配合减水剂使用。

3)含油污泥热解尾渣用于注浆材料、混凝土、可控低强度材料等岩土工程材料的最佳掺量均产生10%~20%的强度折减,后期强度增长比例较常规材料高,微型桩的极限承载力增强。

4)含油污泥热解尾渣基岩土工程材料自身符合环保标准,且能实现对特征污染物的固化,是绿色环保材料。

5)不同的含油污泥性质各异,现有研究成果仅能作为参考依据,推广应用应因地制宜,同时满足当地环境保护相关标准要求。

4.2 建 议

随着国内含油污泥热解处理技术的推广,热解尾渣基岩土工程材料的研究应用具有重要意义,对后续研究提出建议。

1)对不同种类、不同地区、不同热解工艺产生的含油污泥热解尾渣的基础理化性质进行研究,形成可查询参考的数据库。

2)将各类热解尾渣作为掺合料,用于制作混凝土、注浆材料、回填材料等,以现有研究的最优掺和比例为参照,设计正交试验,利用数值模拟和实验室试验的方法研究热解尾渣基材料在冻融循环、地下水渗流、干湿循环、普通环境等岩土工程环境中的稳定性、耐久性及力学性质演化规律,修正其本构模型,评价环境风险。

3)开展试验,尝试将热解尾渣与粉煤灰、矿渣、赤泥等一种或多种固废协同应用于岩土工程材料,形成相应的理论体系。进而将热解尾渣基岩土工程材料综合应用于隧道工程、桩基工程、地基工程、水利工程、井巷工程、水封储油洞库等地下工程中,研究其工程适用性和环境安全性。

4)最终以上述科研成果为基础,建立系统的含油污泥热解尾渣基岩土工程材料应用技术标准,将该技术推广应用。