螺旋推进式热脱附炉传热系数模拟

2022-08-30邵志国裴明东吴景亚李兴春郭书海李立君刘光全刘龙杰

邵志国 裴明东,3 吴景亚 李兴春 郭书海 李立君 刘光全 许 毓 刘龙杰 任 雯 吕 冲 王 卅

(1.石油石化污染物控制与处理国家重点实验室;2.中国石油集团安全环保技术研究院有限公司;3.渤海装备辽河热采机械公司;4.中国科学院沈阳应用生态研究所;5.盘锦市绿色发展服务中心)

0 引 言

含油固体废物是石油石化行业油气开采、集输和加工过程中产生的一类固体废物,国家明确定为危险废物[1-2]。热脱附技术是在绝氧条件下对物料加热,将污染物蒸发脱除的过程,并对脱附气冷凝回收油类资源[3]。该技术对物料适应性强、处理时间短、脱油效率高,已逐渐成为国内处理含油固废的主流技术。常见的热脱附炉型主要有螺旋推进式和回转窑式两大类[4],其中,螺旋推进式炉密封性好、安全性高,通过螺旋控制物料停留时间,可连续进出物料,是处理高黏度含油固体废物的首选炉型[2,5-6]。

关于螺旋推进式脱附炉传热理论体系尚不够完善,主要的传热模型有Schlunder模型、颗粒接触传热模型和马尔可夫传热模型等。Schlunder模型[7-8]未考虑非接触传热面与物料的辐射传热过程,适于混合度高且物料完全充满炉体的传热过程;颗粒接触传热模型[9]针对立式移动床,物料填满炉床体系采用DEM模型模拟颗粒的运动;颗粒堆积传热模型[10]针对固定床中多孔介质换热过程,研究多孔颗粒物料与流体介质的传热。霍朝飞[11]根据马尔可夫传热模型模拟了粉煤等低黏度颗粒传热过程,对螺旋式脱附炉传热的研究意义重大。但含油物料具有一定黏度,在炉内输移速率较低,属于低填充率和低扰动传热体系,与上述模型研究的传热过程存在明显差异。此外,还有部分学者主要关注脱附炉内热场分布特性[12-15],多采用经验公式计算脱附炉传热系数,指导炉体结构设计缺乏理论依据。

本文针对含油固体物料在螺旋推进式脱附炉内的运动特点,基于马尔可夫传热模型,建立适用于低填充率和低扰动体系传热系数预测模型,旨为螺旋推进式脱附炉的设计提供理论基础。

1 材料与方法

1.1 螺旋推进式脱附炉传热过程分析

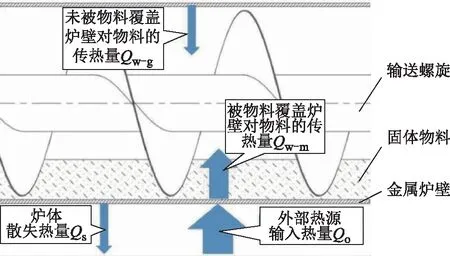

螺旋推进式脱附炉多为外热式结构[16-18],采用火焰、高温烟气或电磁感应等方式对炉筒加热,将热量(Q0)传递给金属炉壁,物料在螺旋推动下由入口移动至出口,吸收炉壁传递的热量(Qw-g+Qw-m),部分用于加热固相物料升温,另一部分用于加热固相中的污染物,炉体外壁与环境通过辐射的方式将热量(Qs)传递至环境中,此部分热量即为能量损失[19]。热脱附炉传热过程示意见图1。

图1 热脱附炉传热过程示意

为确保炉内足够的停留时间,螺旋缓慢推动物料前移,与物料无换热,热量主要来自于未被物料覆盖的炉壁顶部和被物料覆盖的炉壁底部,分别称为敞开体系传热量(Qw-g)和覆盖体系传热量(Qw-m)。由于热脱附气从颗粒层挥发,与物料无温差,所以敞开体系的传热过程主要是炉壁与物料的辐射传热;对于覆盖体系传热,热量通过炉壁传递至紧贴炉壁的物料层,再通过颗粒间的传热过程将热量向物料层内部传递,由于物料存在热阻,物料层的温度从底部向表层递减[20]。

1.2 螺旋推进式热脱附炉传热系数模型建立

为建立螺旋推进热脱附炉内壁与颗粒间的传热模型,本文做出以下假设:

1)物料颗粒为半径相同且参数各向同性刚性小球,颗粒在碰撞过程中不发生塑性变形;

2)物料受热挥发产生的气体在颗粒层内部处于静止状态,只在颗粒层表面进行扩散,挥发气体脱离物料层后在较短时间内被引出炉外;

3)物料具有黏性,在运移过程中物料颗粒与炉壁之间存在流动边界层和温度边界层;

4)螺旋低速推进物料,物料层呈非凹表面层流式运移;

5)炉内螺旋轴相对于炉筒直径较小,与物料无热量传递,仅发挥输送物料供能的作用。

根据螺旋推进式脱附炉传热过程分析,总传热系数由敞开体系传热系数和覆盖体系传热系数组成见公式(1)。

h=hc+hf

(1)

式中:h为螺旋推进脱附炉总传热系数,W/(m2·℃);hc为敞开体系总传热系数,W/(m2·℃);hf为覆盖体系总传热系数,W/(m2·℃)。

1.2.1 敞开体系传热系数

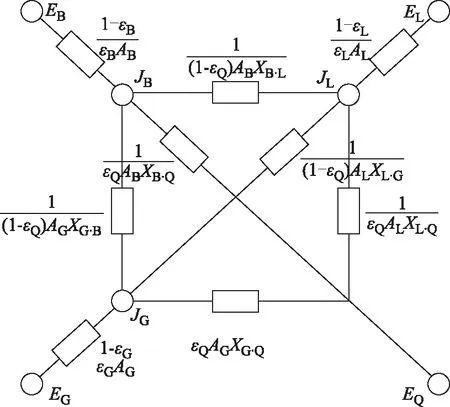

根据辐射传热过程的假定条件可以将封闭区域内的辐射传热简化为封闭腔体内各灰体表面的辐射换热,根据辐射传热网络法[19-21],绘制出封闭区域的辐射传热网络,结果见图2。

图2 封闭区域辐射传热网络

由于气体温度、螺旋表面温度与物料层表面温度相同,即气体和螺旋表面与物料层不发生辐射传热,则敞开体系传热系数为:

(2)

式中:A为敞开体系内热脱附炉传热面积,m2;Δt为敞开体系内热脱附炉传热温差,℃;EB、EG分别为金属炉壁和物料的辐射能力,W/m2;εB、εG、εQ分别为金属炉壁、物料、炉内气体的黑度;AB、AG分别为金属炉壁和物料的辐射传热面积,m2;XB·G为金属炉壁对物料表面的辐射换热角系数。

1.2.2 覆盖体系传热系数

覆盖体系传热系数由炉体表面与紧贴炉壁的物料颗粒之间的传热系数和物料颗粒层内部传热系数组成,其传热系数为:

(3)

式中:hf为覆盖体系总传热系数,W/(m2·℃);hf1为炉体表面与紧贴炉壁的物料颗粒之间的传热系数,W/(m2·℃);hf2为物料颗粒层内部的传热系数,W/(m2·℃)。

1)炉体表面与炉壁物料颗粒之间传热系数

炉体表面与紧贴炉壁的物料颗粒之间的传热系数:

(4)

式中:hb1为炉壁与气膜层之间的传热系数,W/(m2·℃);hb2为气膜层与颗粒表面的传热系数,W/(m2·℃);hb3为炉壁与颗粒间的辐射传热系数,W/(m2·℃)。

①炉壁与气膜层之间的传热过程

紧贴炉壁的物料颗粒层内部处于静止状态,炉壁与气膜层之间的传热过程以导热过程为主,气炉壁与气膜层之间的传热系数[22]为:

(5)

式中:λQ为气膜层导热系数,W/(m·℃);rp为物料颗粒半径,m。

②气膜层与颗粒表面的传热过程

紧贴炉壁的物料层与炉壁之间无相对运动,气体在颗粒层内部处于静止状态。则紧贴炉壁的物料颗粒与气膜层之间也保持静止状态,即气膜层与紧贴炉壁的物料颗粒表面的传热过程以热传导为主。根据颗粒碰撞理论,取气膜层厚度为0.2rp[23-25],根据球壳导热计算方法,气膜层与物料颗粒表面的传热系数为:

hb2=24×π×λQ×rp

(6)

③炉壁与颗粒之间的辐射传热

炉壁与颗粒之间的辐射传热可以视为炉壁与近壁面颗粒之间形成的封闭腔体的辐射传热,辐射传热的传热系数为:

(7)

(8)

式中:εs为系统发射率;σ为玻尔兹曼常数,5.67×10-8W/(m2·K4);TS为金属炉壁内壁面温度,K;T0为近壁面层物料温度,K;εB、εG分别为金属炉壁和物料的黑度。

2)物料颗粒间的传热系数

颗粒之间传热系数:

hf2=hk1+hk2+hk3

(9)

式中:hk1为颗粒之间接触传热系数,W/(m2·℃);hk2为颗粒接触面附近气膜之间传热系数,W/(m2·℃);hk3为颗粒与气相之间传热系数,W/(m2·℃)。

①颗粒之间接触传热

颗粒之间接触传热可以通过Watson传热模型进行计算[7]:

(10)

式中:Fn为颗粒之间接触力,N;Eeq为有效杨氏模量,Pa。

②颗粒接触面附近气膜传热

颗粒接触面附近气膜传热系数为:

hk2=0.195×π×λQ

(11)

③物料颗粒与气相之间的对流传热

由于物料颗粒被气膜层包围,其传热过程可视为气体与浸没球形表面之间的对流传热,其传热系数可以根据气流外掠球体表面的传热系数计算公式进行计算[21,25]:

(12)

式中:Re为气体流动雷诺数,无量纲;Pr为气体普朗特数,无量纲;η∞、ηW为气体主流温度和颗粒表面温度下气体的动力黏度,Pa·s。

1.3 实验装置与材料

螺旋推进式脱附传热系数模型验证实验装置由进料与排料单元、脱附炉筒、尾气过滤和冷凝单元及在线检测单元组成,可实时监测热脱附过程中系统的压力、含氧量、气体流量等参数变化。处理规模为1 kg/h,最高加热温度600℃,升温速率10℃/min,通过螺旋转速控制物料停留时间。炉体结构:Φ×L=90×550 mm,转速为1~12 r/min。

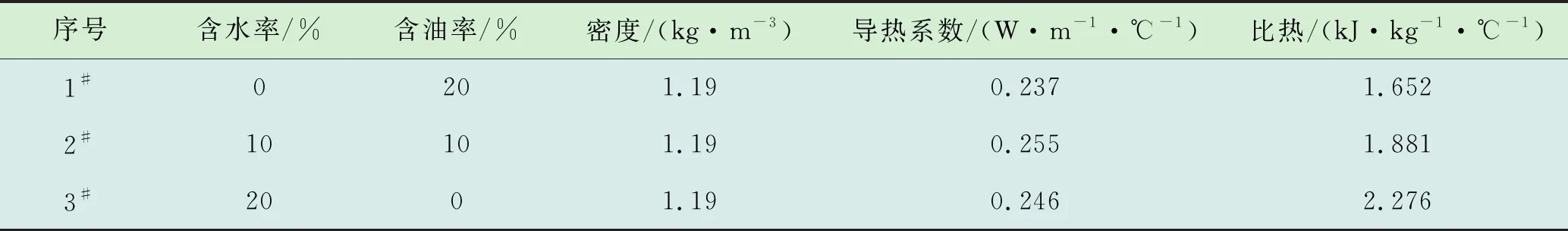

实料采用油污土壤颗粒,土壤取自中国石油安全环保技术研究院园区浅层土,土壤粒径小于5 mm,挑拣去除动植物残骸和石块;原油取自大港油田,将原油、蒸馏水与土壤按不同比例配制成3种类型的含油污染土壤待用,性质见表1。

表1 物料特性

2 结果与讨论

2.1 传热系数模拟与验证

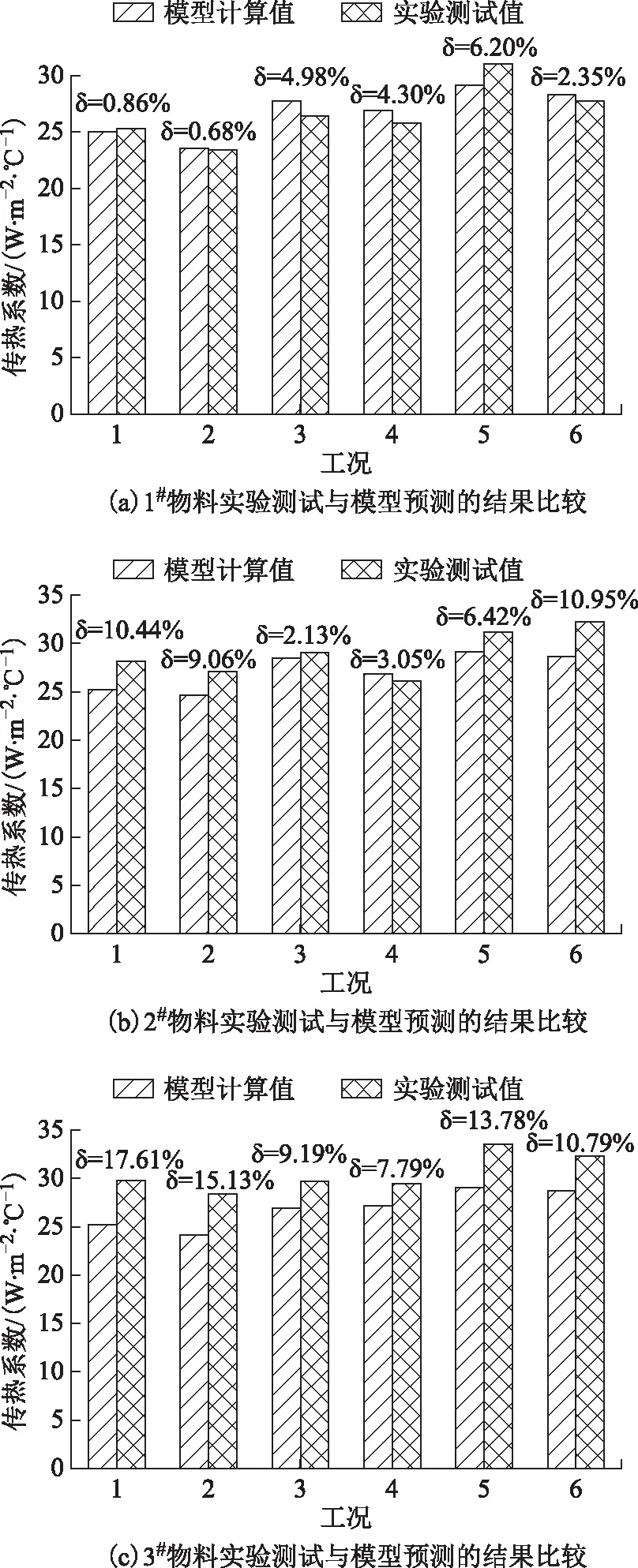

采用配制的石油污染土壤颗粒开展验证实验,通过监测电加热器加热功率、脱附炉筒和物料温度变化情况,改变脱附炉中物料填充率和运移速率,分别测试填充率为15%,25%和螺旋转速为2,5和8 r/min条件下的热脱附传热系数,根据式(13)计算脱附炉筒的传热系数,并与模型计算值进行比较(气膜层雷诺数Re和普朗特数Pr采用水蒸汽的参数),如图3所示。

图3 热脱附传热系数模拟验证

(13)

式中:K为脱附炉筒传热系数,W/(m2·℃);Q为电加热器加热功率,W;A为脱附炉筒传热面积,m2;Δt为炉筒与物料之间的传热温差,℃;验证实验脱附温度300℃、停留时间为40 min。

本模型预测结果与实验测试值吻合度较高,1#物料模型计算值与实验测试值的最大误差6.20%,最小误差0.68%,误差平均值为3.23%;2#物料模型计算值与实验测试值的最大误差10.95%,最小误差2.138%,误差平均值为7.01%;3#物料模型计算值与实验测试值的最大误差17.06%,最小误差7.79%,误差平均值为12.29%。模型整体平均预测误差7.51%,低于10%,可以满足热脱附炉炉内传热系数计算要求[22,26-28]。

2.2 填充率对传热系数的影响

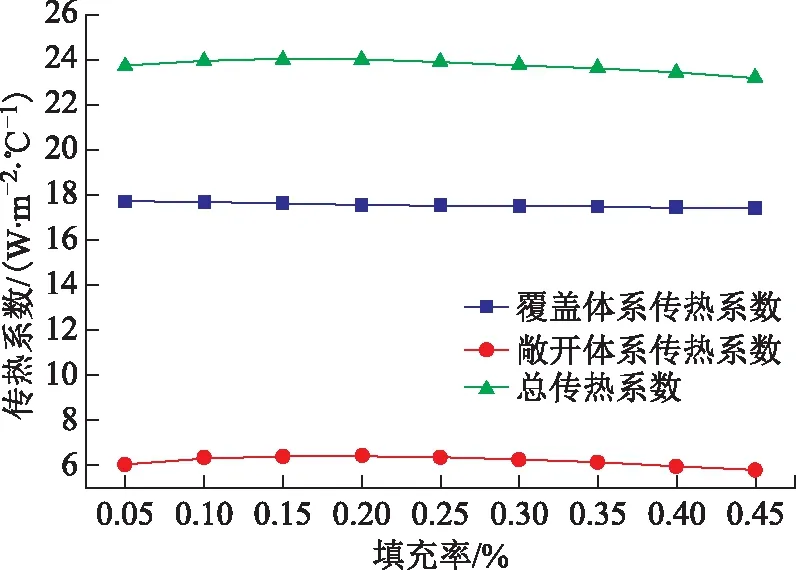

为了进一步解析螺旋推进式脱附炉传热性能的影响因素,本文基于已建立的预测模型,改变物料层厚度,分别计算填充料从5%~45%时的传热系数,考察填充率对螺旋推进式脱附炉传热性能的影响,结果见图4。

图4 物料填充率对传热系数的影响

螺旋推进式脱附炉总传热系数随着物料填充率的增加呈先增大后减小趋势,在填充率为15%时,炉内传热系数达到最大值24.02 W/(m2·℃)。螺旋推进式圆筒换热体系传热能力主要依靠覆盖体系传热过程,供能占比为73%以上,在填充率50%以内,覆盖体系传热能力变化不大。敞开体系传热系数随填充率增加先增大后减小,是影响总传热性能变化的主要因素。这主要是因为覆盖体系传热过程与物料覆盖炉体表面积有关,敞开体系传热过程与物料表层面积有关[22],对于物料层弓形断面,由于厚度增加引起的弧形一侧增加的面积远大于弦侧增加的面积,即覆盖体系面积增幅较大,弥补了由于料层厚度增加引起的物料传热能力下降趋势,因此对覆盖体系的传热性能影响不大。而物料表面积增幅不能抵消传热能力下降趋势,敞开体系传热性能略有下降,进而使得整体传热系数略有降低。

2.3 螺旋轴外径/炉筒内径比对传热系数的影响

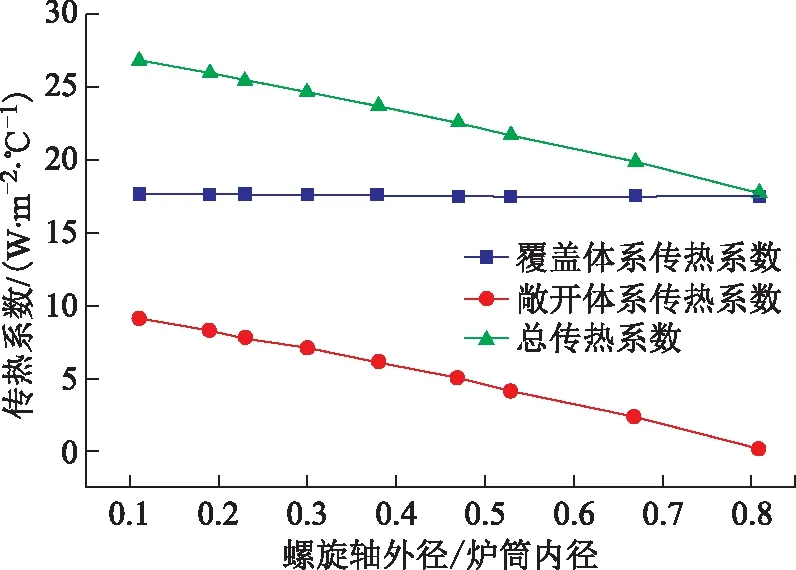

改变脱附炉螺旋轴与炉筒内径比例,分别计算螺旋轴外径/炉筒内径比从0.11~0.81时的传热系数,考察炉体结构对其传热性能的影响,结果如图5所示。

图5 螺旋轴外径/炉筒内径比值对传热系数的影响

螺旋推进式脱附炉的传热系数随着螺旋轴外径/炉筒内径比值的增大而降低,从26.88 W/(m2·℃)降至17.72 W/(m2·℃)。其中,覆盖体系传热系数变化不明显,而敞开体系传热系数大幅降低,当螺旋轴外径/炉筒内径比值由0.11增至0.81时,覆盖体系传热占比由65.85%升高至98.81%。这主要是由于敞开体系传热系数受螺旋外径影响较大,随着螺旋外径的增大,辐射传热角系数迅速降低,炉筒对物料层表面的辐射传热量相应降低[11,21,29]。

2.4 螺旋转速对传热系数的影响

改变脱附炉转速,分别计算螺旋转速2~10 r/min时的传热系数,考察扰动强度对螺旋推进式脱附炉传热性能的影响,结果如图6所示。

传热系数随螺旋转速的增大而增大,当转速由2 r/min增至10 r/min时,传热系数由24.04 W/(m2·℃)增至26.47 W/(m2·℃)。覆盖体系传热仍是主要的传热过程,供能占比均为73%以上,且变化趋势与总传热系数相同,螺旋转速对敞开体系的传热系数影响较小。这是因为螺旋转速增大,对物料扰动强度增强,物料层被螺旋叶片扬起铺展开[17,30],增加了与炉壁的接触面积,降低了料层厚度,提高了覆盖体系的传热性能。

3 结 论

1)分析含油固体物料在低填充率、低扰动螺旋推进式脱附炉内的传热过程,建立了传热系数预测模型。

2)在本文试验操作参数范围内,模型预测值的平均相对误差为7.51%,可用于指导螺旋推进式脱附炉的设计。模型精度的提高有赖于对物料及脱附气热力学参数的准确测定。

3)对于低填充率、低扰动螺旋推进式脱附炉,覆盖体系传热是热量主要传递途径,在本文试验操作参数范围内,供能占比为65%以上,降低填充率、减小螺旋直径和增大搅拌强度有助于提高整体传热性能。